Способ стабилизации размеров длинномерных деталей

Иллюстрации

Показать всеИзобретение относится к правке упругопластическим изгибом длинномерных деталей. Осуществляют предварительное упругое деформирование детали. Осуществляют правку детали с одновременным поверхностным пластическим деформированием рабочим инструментом, перемещающимся вдоль образующей вращающейся вокруг своей центральной оси детали и обеспечивающим воздействие на поверхность детали с двух противоположных сторон с равными силами. Причем силы приложены на расстоянии:

, где σt - предел текучести материала детали, МПа, W - момент сопротивления детали, мм3, Р - сила прижима рабочего инструмента к детали, Н. В результате устраняются остаточные напряжения в детали и обеспечивается упрочнение поверхностного слоя детали. 1 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением, в частности к технологии правки упругопластическим изгибом, и может быть использовано при изготовлении гидроцилиндров, корпусов и плунжеров глубинных штанговых насосов, а также других высокоточных длинномерных изделий.

Известен способ правки нежестких длинномерных деталей, описанный в патенте RU на изобретение №2525023. Согласно способу первоначально нагрузку прикладывают в зоне максимального прогиба детали по направлению, обратному направлению прогиба. В одной из концевых опор определяют составляющие реакции в двух взаимно перпендикулярных направлениях. Затем нагрузку снимают, после чего в зону максимального прогиба с вогнутой стороны детали под заданным углом прикладывают дополнительную нагрузку.

Известен также способ обработки длинномерных деталей, описанный в патенте RU на изобретение №2254192. Согласно способу вал размещают вертикально, создают предварительное статистическое нагружение вала, фиксируют его в опорах. Затем прикладывают изгибные и крутильные колебания на резонансных частотах к тем поперечным сечениям вала, в которых расположены зоны пучностей определенных частот колебаний. При этом к одному из торцов вала дополнительно прикладывают крутильно-продольные колебания.

Известен также способ обработки нежестких валов, описанный в патенте RU на изобретение №2021098. Согласно способу правку и поверхностное пластическое деформирование осуществляют с постоянным усилием посредством деформирующего инструмента, перемещаемого вдоль образующей вала. Вал перед обработкой упруго деформируют за счет изгибающих моментов, приложенных к его концам, в направлении, обратном исходному прогибу.

Недостатком описанных выше способов является низкая производительность правки изделия.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ, описанный в патенте RU на изобретение №2380212. Обработка нежестких валов включает их предварительное упругое деформирование, правку с одновременным поверхностным пластическим деформированием инструментом, перемещающимся вдоль образующей вращающегося вокруг своей центральной оси нежесткого вала. Предварительное упругое деформирование нежесткого вала осуществляют приложением поперечной силы с вогнутой стороны изделия в направлении деформирующего инструмента на величину, равную общей упругой деформации вала, отсчитываемой от линии центров.

Недостатком наиболее близкого аналога является то, что величина предварительной деформации одинакова на всей длине обрабатываемого участка нежесткого вала. Это приводит к возникновению больших изгибающих сил на крайних точках обрабатываемого участка и большим пластическим деформациям на периферийных участках обрабатываемого вала, что снижает качество обработки. Действие инструмента с изменяющимся усилием на поверхность вала не позволяет обеспечить равномерное упрочнение поверхностного слоя.

Задачей изобретения является повышение качества процесса стабилизации геометрических параметров детали при повышении производительности.

Поставленная задача достигается тем, что в способе стабилизации размеров длинномерных деталей, включающем предварительное упругое деформирование детали, правку с одновременным поверхностным пластическим деформированием инструментом, перемещающимся вдоль образующей вращающейся вокруг своей центральной оси детали рабочим инструментом, обеспечивающим воздействие на поверхность детали с двух противоположных сторон с равными силами, приложенными на расстоянии:

где σt - предел текучести материала детали, МПа,

W - момент сопротивления детали, мм3,

Р - сила прижима рабочего инструмента к детали, Н,

при этом значения сил выбирают из условия обеспечения пластического упрочнения поверхности детали и снижения шероховатости ее поверхности.

Техническим результатом является устранение остаточных напряжений в детали и упрочнение ее поверхностного слоя за счет обеспечения одинакового изгибающего момента по всей длине и одинакового усилия пластической деформации поверхностного слоя.

Прикладываемый изгибающий момент постоянен по всей длине обрабатываемой детали и поэтому равномерно стабилизирует ее геометрические параметры. Кроме того, постоянство сил воздействия инструмента на обрабатываемую поверхность обеспечивает равномерную пластическую деформацию поверхностного слоя и равномерное упрочнение поверхности. В связи с этим повышается качество обработки, так как обеспечивается равномерное упрочнение поверхностного слоя детали и равномерное удаление остаточных напряжений из материала детали.

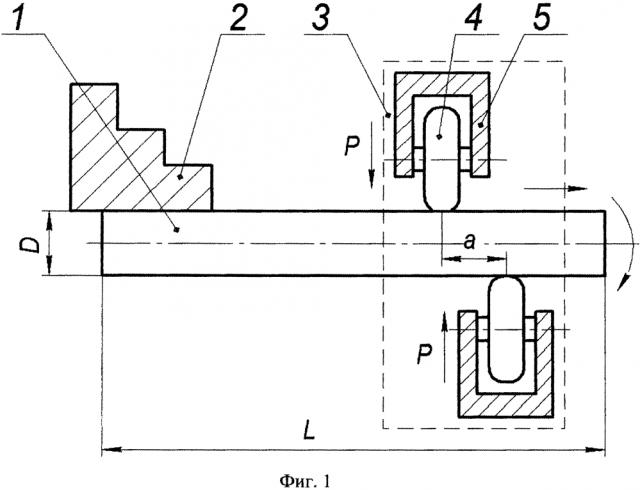

Сущность изобретения поясняется с помощью фиг. 1, на которой изображена реализация способа стабилизации размеров длинномерных деталей и позициями 1-5 обозначены:

1 - деталь;

2 - патрон станка;

3 - рабочий инструмент;

4 - ролики;

5 - державка.

Способ осуществляется следующим образом.

Конец обрабатываемой детали 1 жестко закрепляется в патроне станка 2. К поверхности детали 1 с двух сторон на максимально приближенном расстоянии к патрону станка 2 подводится рабочий инструмент 3, содержащий ролики 4, закрепленные в державке 5. Положение роликов 4 центрируется относительно оси вращения патрона станка 2. Ролики 4 прижимаются к детали 1 с силой Р, необходимой для пластической деформации и упрочнения ее поверхностного слоя. Расстояние между роликами 4 вдоль оси детали 1 определяют по формуле:

где σt - предел текучести материала детали, МПа,

W - момент сопротивления изделия, мм3,

Р - сила прижима инструмента к детали, Н.

Для осуществления способа детали 1 придают вращение от патрона 2 с установленной частотой, а рабочему инструменту 3 придают перемещение вдоль оси детали. Процесс обработки заканчивается, когда ролики 4 выходят из контакта с деталью 1.

Так как в процессе обработки силы прижима роликов 4 к обрабатываемой поверхности детали 1 постоянны и постоянно расстояние а между ними, то тем самым обеспечивается равномерная пластическая деформация и упрочнение поверхностного слоя и равномерное удаление остаточных напряжений из материала детали.

Пример. Обработке подвергали цилиндрическую деталь в виде прутка с наружным диаметром D=11 мм и длиной l-265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=1175 МПа и модуль упругости Е=210000 МПа. Деталь в средней части имела кривизну оси 0,1 мм.

Для детали с круглым сечением момент сопротивления изгиба равен:

Для осуществления стабилизации размеров деталь устанавливали в патроне токарного станка и воздействовали на нее инструментом, закрепленным в резцедержателе станка. Ролики подводили на расстоянии b=40 мм от торца детали и прижимали их с усилием, необходимым для достижения упругопластических деформаций в зоне воздействия. Требуемое усилие определяли в зависимости от материала детали. В данном случае принимали Р=1000 Н. Расстояние между роликами определяли из соотношения:

Затем обеспечивали вращение детали с частотой nd=300 об/мин, а рабочему инструменту придавали продольную подачу s=1 мм/об и осуществляли обработку по всей длине детали.

В результате такой обработки произошло упрочнение поверхностного слоя детали, снизилась шероховатость поверхности, а из материала детали удалились остаточные напряжения.

Стабилизация данной детали, в соответствии с заявляемым способом, была проведена в течение одной минуты. Этот факт свидетельствует о высокой производительности способа, так как время его реализации на порядок ниже в сравнении с известными аналогами.

Технико-экономическая эффективность предложенного способа обработки заключается в следующем:

1. Повышается качество обработки, так как обеспечивается равномерное упрочнение поверхностного слоя детали и равномерное удаление остаточных напряжений из материала детали, за счет обеспечения одинакового изгибающего момента по всей длине обрабатываемой детали и одинакового усилия пластической деформации поверхностного слоя.

2. Простота осуществления способа, так как данный способ не требует специализированного дорогостоящего оборудования.

3. Повышается производительность обработки.

Способ правки длинномерных деталей, отличающийся тем, что осуществляют предварительное упругое деформирование детали и ее правку с одновременным пластическим упрочнением поверхности рабочим инструментом, перемещающимся вдоль образующей вращающейся вокруг своей центральной оси детали и обеспечивающим воздействие на поверхность детали с двух противоположных сторон с равными силами, приложенными на расстоянии:

,

где σt - предел текучести материала детали, МПа,

W - момент сопротивления детали, мм3,

Р - сила прижима рабочего инструмента к детали, Н,

при этом пластическое упрочнение поверхности детали со снижением шероховатости ее поверхности обеспечивают силой прижима рабочего инструмента к детали.