Способ формирования оксидных покрытий на изделиях из титановых сплавов

Иллюстрации

Показать всеИзобретение относится к технологии формирования оксидных покрытий на титановых изделиях технического и медицинского назначения, например элементах пар трения и метизных изделиях. Титановое изделие подвергают индукционному нагреву в воздушной атмосфере до температуры 700-800°С при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт. Затем изделие выдерживают при данной температуре в течение 2-3 мин и охлаждают на воздухе. Обеспечивается повышение показателей твердости и стойкости к царапанию, а также снижение коэффициента трения скольжения поверхности титановых изделий. 2 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к области машино- и приборостроения, а именно к технологии формирования твердых, стойких к царапанию и обладающих низким коэффициентом трения скольжения оксидных покрытий на титановых изделиях медицинского и технического назначения, например элементах пар трения и метизных изделиях.

Для повышения твердости и стойкости к царапанию, а также снижения коэффициента трения скольжения титановых сплавов, на их поверхности электрохимическими и газотермическими методами оксидирования формируют функциональные покрытия. Известные способы оксидирования титана характеризуются значительной продолжительностью процесса или его технологической сложностью, а также токсичностью используемых веществ, что способствует поиску новых путей решения имеющейся проблемы [Титановые сплавы в машиностроении / Чечулин Б.Б., Ушков С.С., Разуваева И.Н., Гольдфайн В.Н. // Л.: Машиностроение, 1977. - 248 с.].

Известен способ анодирования титановых сплавов для получения твердых, износостойких, с высокой адгезией оксидных покрытий на титане и его сплавах, заключающийся в проведении процесса анодирования в условиях искрового разряда при напряжении 80-200 В и плотности тока от 10 до 80 А/дм2 [авторское свидетельство №534525 / В.П. Батраков, Л.H. Пивоварова, А.С. Пивоваров, Г.И. Иванов // Способ анодирования металлов. - 1976].

Основными недостатками способа являются: токсичность используемых электролитов и большая продолжительность процесса оксидирования.

Известен также способ получения износо- и коррозионно-стойких покрытий на вентильных металлах и их сплавах, в частности титановых сплавах, заключающийся в формировании на поверхности металла оксидного покрытия в процессе плазмо-электролитической обработки в щелочном электролите при плотности тока 0,5-1,0 А/см2 в течение 15 минут, последующем нанесении суспензии политетрафторэтилена и термической обработке в течение 3 минут [патент RU на изобретение №2534123 / С.В. Гнеденков, С.Л. Синебрюхов, Д.В. Машталяр и др. // Способ получения защитных покрытий на вентильных металлах и их сплавов. - 2013].

Основными недостатками способа являются: токсичность применяемого электролита, большая продолжительность процесса обработки.

Известен также способ получения оксидного покрытия на титановых изделиях, заключающийся в оксидировании титана в среде перегретого чистого пара, подаваемого в рабочий объем печи под давлением 1,2-1,3 атм, при температуре, равной 500-550°С в течение 1,5-2 часов и последующем охлаждении в печи до температуры 250-300°С, затем на воздухе до температуры 20-30°С [патент RU на изобретение №2332239 / И.В. Родионов, К.Г. Бутовский, О.В. Бейдик, А.В. Ткачева // Способ получения биосовместимого покрытия на остеофиксаторах из титана. - 2006].

Основным недостатком способа является большая длительность процесса.

Наиболее близким к предлагаемому способу является способ модификации поверхности титана оксидированием, заключающийся в деформировании образцов титана в условиях сухого трения скольжения с использованием цилиндрического индентора, последующие нагрев в воздушной среде до температуры 450-650°С и изотермическую выдержку в течение 1 часа [патент RU на изобретение №2503741 / Л.Г. Коршунов, Н.Л. Черненко, В.Г. Пушин // Способ модификации поверхности титана. - 2012 (прототип)].

Основными недостатками способа являются: необходимость проведения деформирования поверхности готовых титановых изделий, что в ряде случаев технологически затруднительно, а также большая длительность процесса.

Задачей изобретения является создание технологически простого, высокопроизводительного, ресурсосберегающего и экологически безопасного способа газотермического оксидирования изделий из титановых сплавов.

Поставленная задача решается тем, что титановое изделие подвергают индукционному нагреву в воздушной атмосфере до температуры 700-800°С при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, затем выдерживают при данной температуре в течение 2-3 минут и охлаждают на воздухе.

Техническим результатом является повышение показателей твердости и стойкости к царапанию, а также снижение коэффициента трения скольжения поверхности титановых изделий технического и медицинского назначения в результате формирования оксидного покрытия методом газотермического оксидирования.

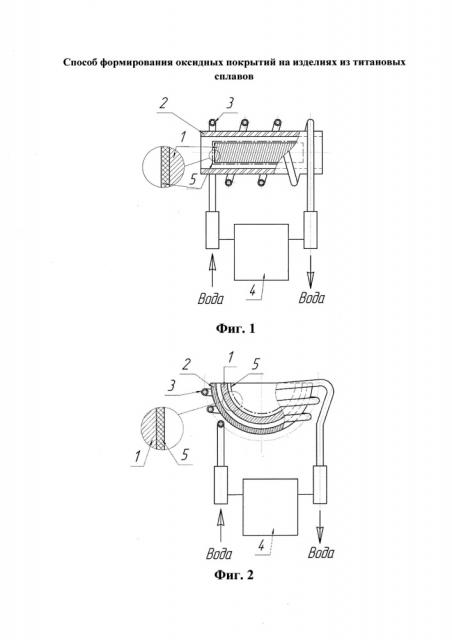

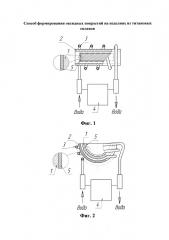

Изобретение поясняется графическими схемами, на которых представлены: процесс газотермического оксидирования цилиндрических титановых изделий (Фиг. 1); процесс газотермического оксидирования титановых изделий, имеющих сложную форму, а именно полусферу (Фиг. 2).

На Фиг. 1 и 2 позициями 1-5 обозначены

1 - титановое изделие;

2 - керамическая камера оксидирования;

3 - водоохлаждаемый индуктор;

4 - источник питания;

5 - оксидное покрытие.

Предлагаемый способ осуществляют следующим образом.

Титановое изделие 1, предварительно очищенное от технологических загрязнений, помещают в керамическую камеру оксидирования 2 (повторяющую форму изделия), на внешней поверхности которой размещен водоохлаждаемый индуктор 3, подключенный к источнику питания 4. Затем изделие 1 подвергается индукционному нагреву до температуры 700-800°С при частоте тока на индукторе 90±10 кГц и удельной потребляемой электрической мощности 0,2-0,4 Вт/кг. Затем осуществляют выдержку в течение 2-3 минут и последующее охлаждение на воздухе. В результате на поверхности изделия образуется оксидное покрытие 5.

Приведенные пределы значений технологических режимов газотермического оксидирования обеспечивают формирование на титане оксидного покрытия толщиной до 400-550 нм, обладающего высокими показателями твердости, стойкости к царапанию, а также низким коэффициентом трения скольжения.

При подаче на индуктор тока частотой менее 80 кГц снижается электрический коэффициент полезного действия устройства индукционного нагрева и самого процесса обработки. При подаче на индуктор тока частотой более 100 кГц не происходит улучшение эффективности процесса обработки и наблюдается снижение коэффициента мощности.

Предельные значения потребляемой удельной электрической мощности (0,2-0,4 Вт/кг) обусловлены тем, что при величине удельной электрической мощности менее 0,2 Вт/кг будет затруднен нагрев малогабаритных титановых изделий до заданной температуры из-за потерь на излучение. При величине удельной электрической мощности более 0,4 Вт/кг увеличивается вероятность перегрева титана, и, как следствие, образование оксидных покрытий большой толщины (свыше 1000 нм) и появление трещин поверхностного слоя.

При значениях температуры нагрева менее 700°С и продолжительности процесса газотермического оксидирования менее 2 минут образуется оксидное покрытие толщиной менее 400 нм, обладающее низкими значениями твердости и стойкости к царапанию. При значениях температуры нагрева более 800°С и продолжительности термообработки более 3 мин на поверхности титана образуются оксидные покрытия толщиной более 550 нм с невысокими показателями адгезионно-когезионной прочности.

Примеры выполнения способа.

Пример 1. Винт ГОСТ Р ИСО 4017-М10×50 из титанового сплава ВТ6, предварительно очищенный от технологических загрязнений, помещают в керамическую камеру оксидирования. Газотермическое оксидирование производится путем индукционного нагрева до температуры 700°С и последующей выдержке в течение 3 минут при частоте тока на индукторе 100 кГц и удельной потребляемой электрической мощности 0,3 Вт/кг. Охлаждение винта производится на воздухе при комнатной температуре.

Пример 2. Вертлужный компонент тазобедренного эндопротеза, изготовленный из технического титана ВТ1-00, очищенный от технологических загрязнений, помещают в чашеобразную (Фиг. 2) керамическую камеру оксидирования, по поверхности которой расположен водоохлаждаемый индуктор. Газотермическое оксидирование производится путем индукционного нагрева титанового вертлужного компонента до температуры 800°С и последующей выдержке в течение 3 минут при частоте тока на индукторе 90 кГц и удельной потребляемой электрической мощности 0,4 Вт/кг. Последующее охлаждение производится на воздухе.

Для подтверждения формирования на поверхности титановых сплавов в результате газотермического оксидирования покрытий с высокими физико-механическими свойствами были проведены исследования оксидированных образцов из титанового сплава ВТ1-00. В ходе экспериментальных работ определялись величины микротвердости (методом наноиндентирования), стойкости к царапанию и коэффициента трения скольжения (методом скретч-тестирования) при нагрузке на алмазный индентор 100 мН [ASTM Е2546, ASTM С1624, ASTM G171, ISO 20502]. Технологические режимы газотермического оксидирования и результаты исследований представлены в Таблице 1.

Из полученных результатов следует, что предложенный способ газотермического оксидирования позволяет сформировать на поверхности титана оксидное покрытие с высокими показателями микротвердости и стойкости к царапанию, а также низким коэффициентом трения скольжения.

Способ формирования оксидных покрытий на изделиях из титановых сплавов, отличающийся тем, что изделие подвергают индукционному нагреву в воздушной атмосфере до температуры 700-800°С при частоте тока на индукторе 90±10 кГц и потребляемой удельной электрической мощности 0,2-0,4 Вт/кг, затем изделие выдерживают при данной температуре в течение 2-3 минут и охлаждают на воздухе.