Способ определения толщины покрытия в ходе процесса твердого анодирования

Иллюстрации

Показать всеИзобретение относится к области гальванотехники, в частности к твердому анодированию алюминиевых сплавов. Способ определения толщины оксидного покрытия в процессе твердого анодирования алюминиевого сплава включает измерение плотности тока и времени анодирования, а также измеряют напряжение на электролизере, рассчитывают удельное энергопотребление

а толщину покрытия рассчитывают по формуле h=k⋅Q, где Q - удельное энергопотребление, кВт⋅ч/дм2, t - время анодирования, ч, J - плотность тока, A/дм2, U - напряжение на электролизере, В, h - толщина покрытия, мкм, k - эмпирический коэффициент, определяемый по тарировочной кривой зависимости h, мкм, и Q, кВт⋅ч/дм2, для анодируемого алюминиевого сплава и состава электролита. Технический результат - повышение точности определения толщины покрытия. 1 табл., 3 пр., 8 ил.

Реферат

Изобретение относится к области электрохимической обработки, в частности к твердому анодированию, и может быть использовано для определения толщины оксидного покрытия в процессе твердого анодирования алюминиевых сплавов.

Известен неразрушающий гравиметрический способ контроля толщины электролитических покрытий [ГОСТ 9.302-88. Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля. - М.: Изд-во стандартов, 2001. С. 7], в котором деталь взвешивают до и после нанесения покрытия. Затем определяют среднюю толщину покрытия по формуле

где m1 - масса детали после нанесения покрытия, г;

m2 - масса детали до нанесения покрытия, г;

S - площадь покрытия, см2; ρ - плотность покрытия, г/см3.

Недостатком данного способа является невозможность оценки толщины покрытия в процессе его формирования на детали, что может привести к недостаточной или избыточной толщине покрытия.

Известен способ определения толщины диэлектрических покрытий на подложках в процессе осаждения, заключающийся в том, что строят анодную поляризационную кривую контролируемой структуры в электролите при заданной скорости увеличения потенциала подложки, находят пороговое напряжение, соответствующее началу линейного участка на указанной кривой, по которому определяют толщину слоя, а построение анодной поляризационной кривой проводят при скорости увеличения потенциала подложки от 0,2 до 12 В/с в электролите с электропроводностью от 50 до 400 мкСм/см [Патент РФ №1487619, кл. G01B 7/04. Публ. 10.06.2001].

Недостатком данного способа является невысокая точность определения толщины покрытия, так как в процессе твердого анодирования напряжение нарастает во времени нелинейно, а наклон линейного участка анодной поляризационной кривой во время роста покрытия достаточно мал. Поэтому при определении толщины покрытия возможна существенная погрешность за счет разброса технологических параметров, приводящая к передержке, формированию покрытия излишней толщины и неоправданному повышению потребления электроэнергии.

Наиболее близким по технической сущности является способ определения количества образовавшегося оксида в процессе твердого анодирования, заключающийся в измерении удельного количества электричества J⋅t, затраченного на анодирование [Аверьянов Е.Е. Справочник по анодированию. - М.: Машиностроение, 1988. С. 58]. Количество оксида, образующегося на единице поверхности, рассчитывается как

m=J⋅t⋅c,

где m - масса оксида, г/дм2; J - плотность тока, А/дм2;

t - время анодирования, ч;

с - электрохимический эквивалент.

Зная фактическое увеличение массы оксида, можно рассчитать толщину оксидного покрытия

,

где h - толщина покрытия;

ρ - плотность покрытия.

Недостатком данного способа является невысокая точность определения толщины покрытия, связанная с неопределенностью пористости анодного покрытия, которая неизвестна в ходе анодирования, кроме того, для различных сплавов алюминия, легированных медью, магнием, кремнием и другими элементами, электрохимические эквиваленты будут отличаться.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления вследствие отключения технологического источника тока при достижении заданной толщины оксидного покрытия.

Техническим результатом является повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса твердого анодирования.

Поставленная задача решается, а технический результат достигается тем, что в способе определения толщины оксидного покрытия в процессе твердого анодирования алюминиевого сплава, заключающемся в измерении плотности тока и времени анодирования, согласно изобретению измеряют напряжение на электролизере, рассчитывают удельное энергопотребление

а толщину покрытия рассчитывают по формуле:

h=k⋅Q,

где Q - удельное энергопотребление, кВт⋅ч/дм2,

t - время анодирования, ч,

J - плотность тока, A/дм2,

U - напряжение на электролизере, В,

h - толщина покрытия, мкм,

k - эмпирический коэффициент, определяемый по тарировочной кривой зависимости h, мкм, и Q, кВт⋅ч/дм2, для анодируемого алюминиевого сплава и состава электролита.

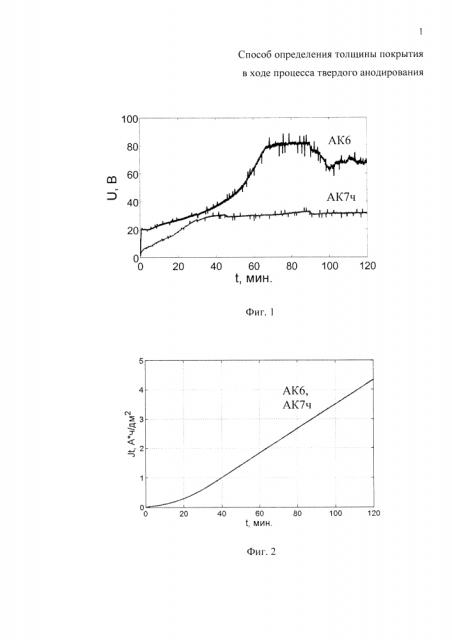

Фиг. 1 - график изменения напряжения в ходе процесса твердого анодирования сплавов АК6, АК7ч

Фиг. 2 - график изменения удельного количества электричества в ходе процесса твердого анодирования сплавов АК6, АК7ч

Фиг. 3 - график изменения удельного энергопотребления в ходе процесса твердого анодирования сплавов АК6, АК7ч

Фиг. 4 - график изменения толщины покрытия в ходе процесса твердого анодирования сплавов АК6, АК7ч

Фиг. 5 - результаты статистического анализа результатов экспериментальных исследований обработки алюминиевых сплавов AK6, АК7ч, Д16Т

Фиг. 6 - тарировочная кривая зависимости h, мкм и Q, кВт⋅ч/дм2 для сплава АК6

Фиг. 7 - тарировочная кривая зависимости h, мкм и Q, кВт⋅ч/дм2 для сплава АК7ч

Фиг. 8 - тарировочная кривая зависимости h, мкм и Q, кВт⋅ч/дм2 для сплава Д16Т

Существо способа поясняется чертежами. На Фиг. 1 для различных сплавов алюминия показано изменение напряжения U(t), график которого имеет в целом растущий характер, но может иметь участки роста с различной скоростью, а также провалы, что связано с текущим состоянием поверхности, появлением дефектов в структуре оксидной пленки и другими изменениями. На Фиг. 2 показано изменение кривой удельного количества электричества J⋅t, которое, будучи интегральной по времени величиной, гладко возрастает со временем, отражает рост толщины покрытия, однако, при одной и той же программе изменения плотности тока для различных сплавов эти кривые не различимы, а толщина покрытия разная. На Фиг. 3 показано изменение кривой удельного энергопотребления, которая является комбинацией напряжения и количества электричества и имеет гладкий растущий характер, как и график роста толщины покрытия. Удельное энергопотребление отличается для различных сплавов, а также для различных реализаций процесса при одной и той же плотности тока на одном и том же сплаве, так же, как и отличается рост толщины покрытия. На Фиг. 4 показано изменение толщины покрытия h ходе процесса твердого анодирования для различных сплавов алюминия. На Фиг. 5 представлены результаты статистического анализа результатов экспериментальных исследований обработки алюминиевых сплавов АК6, АК7ч, Д16Т в виде диаграмм рассеяния, показывающих, что коэффициент парной корреляции r удельного энергопотребления с толщиной покрытия существенно выше по сравнению с количеством электричества. На Фиг. 6, 7, 8 представлены примеры тарировочных кривых, позволяющие определить эмпирический коэффициент k для различных сплавов.

Пример конкретной реализации

Пример 1.

Образцы из алюминиевого сплава АК6 обрабатывали методом твердого анодирования по ГОСТ 9.305-84 в водном растворе серной кислоты с концентрацией 300-380 г/л при температуре электролита -4…-6°С при плотности тока 2,5 А/дм2 в течение 90 минут на автоматизированной установке, позволяющей регистрировать электрические параметры процесса. Измеряли плотность тока J и время анодирования t, дополнительно измеряли напряжение на электролизере U и рассчитывали удельное энергопотребление

а толщину покрытия рассчитывали по формуле:

h=k⋅Q,

где k=312±17 мкм/(кВт⋅ч/дм2).

После обработки толщину оксидного покрытия на образцах измеряли на металлографических шлифах с относительной погрешностью 7%, по предлагаемому способу относительная погрешность измерения составила 5,6%.

Результаты измерений приведены в таблице.

Пример 2.

Образцы из алюминиевого сплава АК7ч обрабатывали методом твердого анодирования по ГОСТ 9.305-84 в водном растворе серной кислоты с концентрацией 300-380 г/л при температуре электролита -4…-6°С при плотности тока 2,5 А/дм2 в течение 120 минут на автоматизированной установке, позволяющей регистрировать электрические параметры процесса. Измеряли плотность тока J и время анодирования t, дополнительно измеряли напряжение на электролизере U и рассчитывали удельное энергопотребление

а толщину покрытия рассчитывали по формуле:

h=k⋅Q,

где k=258±31 мкм/(кВт⋅ч/дм2).

После обработки толщину оксидного покрытия на образцах измеряли на металлографических шлифах с относительной погрешностью 7%, по предлагаемому способу относительная погрешность измерения составила 6,7%.

Результаты приведены в таблице.

Пример 3.

Образцы из алюминиевого сплава Д16Т обрабатывали методом твердого анодирования по ГОСТ 9.305-84 в водном растворе серной кислоты с концентрацией 300-380 г/л при температуре электролита -4…-6°С при плотности тока 2,5 A/дм2 в течение 105 минут на автоматизированной установке, позволяющей регистрировать электрические параметры процесса. Измеряли плотность тока J и время анодирования t, дополнительно измеряли напряжение на электролизере U и рассчитывали удельное энергопотребление

а толщину покрытия рассчитывали по формуле

h=k⋅Q,

где k=332±30 мкм/(кВт⋅ч/дм2).

После обработки толщину оксидного покрытия на образцах измеряли на металлографических шлифах с относительной погрешностью 7%, по предлагаемому способу относительная погрешность измерения составила 5,6%.

Результаты приведены в таблице.

Анализ таблицы показывает, что толщина оксидного покрытия, определенная в процессе твердого анодирования с помощью заявляемого способа, в пределах погрешности ±5 мкм совпадает с толщиной, определенной с помощью независимых измерений после обработки.

Таким образом, заявляемое изобретение позволяет определять толщину оксидного покрытия в процессе твердого анодирования, а также снижать энергопотребление процесса за счет отключения технологического источника тока при достижении заданной толщины покрытия.

Способ определения толщины оксидного покрытия в процессе твердого анодирования алюминиевого сплава, включающий измерение плотности тока и времени анодирования, отличающийся тем, что измеряют напряжение на электролизере, рассчитывают удельное энергопотребление

а толщину покрытия рассчитывают по формуле

h=k⋅Q,

где Q - удельное энергопотребление, кВт⋅ч/дм2,

t - время анодирования, ч,

J - плотность тока, A/дм2,

U - напряжение на электролизере, В,

h - толщина покрытия, мкм,

k - эмпирический коэффициент, определяемый по тарировочной кривой зависимости h, мкм, и Q, кВт⋅ч/дм2, для анодируемого алюминиевого сплава и состава электролита.