Способ ультразвукового контроля изделий из полимерных композиционных материалов

Иллюстрации

Показать всеИспользование: для оценки качества конструкций замкнутого контура с внутренней полостью, изготовленных из полимерных композиционных материалов, например углепластика или стеклоуглепластика. Сущность изобретения заключается в том, что осуществляют возбуждение и прием импульсов ультразвуковых колебаний проводят роликовыми преобразователями, расположенными на одной стороне контролируемого изделия, причем углы наклона колодок роликов и положения осей роликов одинаковы. В способе сначала определяют значение амплитуды донного сигнала настроечного образца Sо в конкретной точке и среднее значение амплитуды донного сигнала настроечного образца Soc в соседних точках. По построенной кривой зависимости значений амплитуды донного сигнала Sо от расстояния, прошедшего преобразователями, определяют минимальное значение амплитуды донного сигнала, являющееся браковочным критерием SA. По построенной кривой зависимости разности значений Sо и Soc от расстояния, прошедшего преобразователями, определяют минимальное значение разности значений Sо и Soc, являющееся браковочным критерием SR. Далее определяют значение амплитуды донного сигнала контролируемого изделия Sи в конкретной точке и среднее значение амплитуды донного сигнала контролируемого изделия Sис в соседних точках, анализируют полученные значения, сравнивая их с браковочными критериями SA и SR, и в случае, если Sи<SA и/или Sи-Sис<SR, устанавливают наличие дефекта. Технический результат: обеспечение высокой чувствительности и достоверности обнаружения дефектов в изделиях из полимерных композиционных материалов. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к неразрушающему ультразвуковому контролю и может быть использовано для оценки качества конструкций замкнутого контура с внутренней полостью, изготовленных из полимерных композиционных материалов, например углепластика или стеклоуглепластика.

Из авторского свидетельства SU 1497561 А1, опубл. 30.07.1989, МПК G01N 29/04 известен способ зеркально-теневого ультразвукового контроля изделий равного сечения. В известном способе в изделии наклонно возбуждают в одной точке непрерывные ультразвуковые колебания и принимают в другой точке отраженные противоположной поверхностью изделия ультразвуковые колебания. Сканируют изделие и измеряют амплитуду принятых колебаний. При уменьшении амплитуды принятых ультразвуковых колебаний фиксируют местоположение точек приема и измеряют крутизну изменения амплитудной огибающей принятых ультразвуковых колебаний. По измеренной крутизне определяют наличие дефекта.

Недостатками известного способа является низкая чувствительность и достоверность контроля. Имеющиеся в исследуемом изделии неровности увеличивают зазор между исследуемым изделием и преобразователем, что приводит к ослаблению измерительного сигнала. Уровень полезного сигнала в приемнике может упасть настолько, что станет ниже браковочного уровня и произойдет ложное срабатывание дефектоскопа, вызванное не наличием дефекта, а слишком большим рассеиванием или поглощением ультразвукового пучка. Кроме того, известный способ может быть применим только для ультразвукового контроля изделий из металла, например при скоростном контроле листового и сортового проката, железнодорожных рельсов.

Наиболее близким аналогом заявленного изобретения является способ, известный из патента RU 2461820, опубл. 20.09.2012, МПК G01N 29/04. В известном способе ультразвукового контроля изделий из полимерных композиционных материалов осуществляют возбуждение импульсов ультразвуковых колебаний излучающим преобразователем, прием импульсов ультразвуковых колебаний приемным преобразователем и анализ полученных значений путем измерения их спектра, с учетом которого определяют прочностные характеристики полимерного композиционного материала.

Недостатком известного способа является невозможность определения наличия дефектов на фоне изменения прочностных характеристик от повреждающих воздействий. Кроме того, для реализации известного способа необходимо изготовление образцов-свидетелей в количестве не менее трех и воздействие на образцы-свидетели механических, тепловых и иных нагрузок.

Задачей, на решение которой направлено заявляемое изобретение, является создание простого в осуществлении способа ультразвукового контроля полимерных композиционных материалов, позволяющего обнаруживать дефекты в изделиях из полимерных композиционных материалов, в том числе в изделиях из полимерных композиционных материалов, имеющих замкнутый контур с внутренней полостью.

Технический результат изобретения заключается в обеспечении высокой чувствительности и достоверности обнаружения дефектов в изделиях из полимерных композиционных материалов.

Технический результат обеспечивается тем, что в способе ультразвукового контроля изделий из полимерных композиционных материалов, включающем в себя возбуждение импульсов ультразвуковых колебаний излучающим преобразователем в контролируемом изделии, прием импульсов ультразвуковых колебаний приемным преобразователем и анализ полученных значений, возбуждение и прием импульсов ультразвуковых колебаний проводят роликовыми преобразователями, расположенными на одной стороне контролируемого изделия, причем углы наклона колодок роликов и положения осей роликов одинаковы, при этом сначала определяют значение амплитуды донного сигнала настроечного образца Sо в конкретной точке и среднее значение амплитуды донного сигнала настроечного образца Sос в соседних точках, по построенной кривой зависимости значений амплитуды донного сигнала Sо от расстояния, прошедшего преобразователями, определяют минимальное значение амплитуды донного сигнала, являющееся браковочным критерием SA, по построенной кривой зависимости разности значений Sо и Soc от расстояния, прошедшего преобразователями, определяют минимальное значение разности значений Sо и Soc, являющееся браковочным критерием SR, далее определяют значение амплитуды донного сигнала контролируемого изделия Sи в конкретной точке и среднее значение амплитуды донного сигнала контролируемого изделия Sис в соседних точках, анализируют полученные значения, сравнивая их с браковочными критериями SA и SR, и в случае, если Sи<SA и/или Sи-Sис<SR, устанавливают наличие дефекта.

Углы наклона колодок преобразователей соответствуют 5-15°, а расстояние между осями роликов соответствует 30-45 мм.

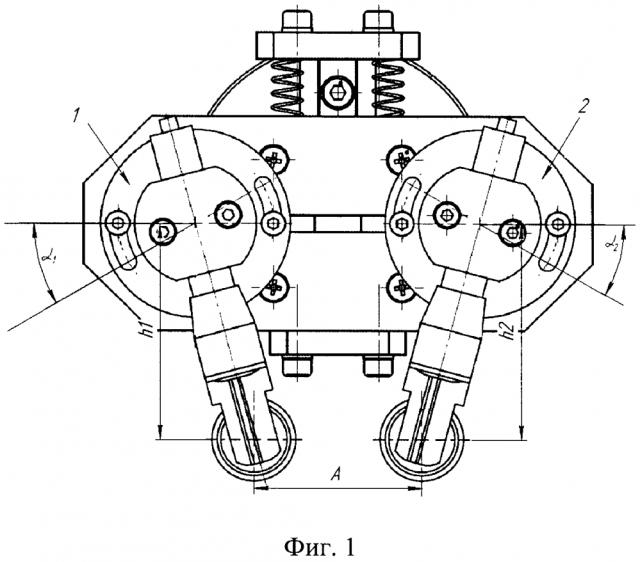

Сущность предлагаемого изобретения поясняется чертежами.

На фиг. 1 показано взаимное расположение роликовых преобразователей, где 1 - колодка излучающего преобразователя, 2 - колодка приемного преобразователя, α1 - угол наклона колодки излучающего преобразователя, α2 - угол наклона колодки приемного преобразователя, h1 - положение оси ролика излучающего преобразователя, h2 - положение оси ролика приемного преобразователя, А - расстояние между осями роликов.

На фиг. 2 показан график зависимости значений амплитуды донного сигнала в бездефектных зонах настроечного образца Sо от расстояния L, прошедшего преобразователями по поверхности образца, где SA - браковочный критерий.

На фиг. 3 показан график зависимости разности значений амплитуды донного сигнала в конкретной точке и среднего значения амплитуды в соседних с данной точках в бездефектных зонах настроечного образца (Sо-Soc) от расстояния L, прошедшего преобразователями по поверхности образца, где SR - браковочный критерий.

На фиг. 4 показан график зависимости значений амплитуды донного сигнала в конкретной точке Sи контролируемого изделия от расстояния L, прошедшего преобразователями по поверхности изделия, где SA - браковочный критерий.

На фиг. 5 показан график зависимости разности значений амплитуды донного сигнала в конкретной точке и среднего значения амплитуды в соседних с данной точках контролируемого изделия (Sи-Sис) от расстояния L, прошедшего преобразователями по поверхности изделия, где SR - браковочный критерий.

Способ реализуется следующим образом.

По поверхности настроечного образца и контролируемого изделия, выполненных, например, из углепластика, перемещают роликовые преобразователи, установленные на одной стороне контролируемого изделия. Возбуждение импульсов ультразвуковых колебаний осуществляют излучающим преобразователем. Принимающим преобразователем осуществляют прием импульсов ультразвуковых колебаний. Углы наклона α1 и α2 колодок 1 и 2, а также положения осей роликов h1 и h2 преобразователей должны быть одинаковыми (см. фиг. 1). Углы наклона α1 и α2 находятся в диапазоне 5-15°. Расстояние А между осями роликов находится в диапазоне 30-45 мм.

Сначала проводят контроль настроечного образца. Материал, из которого изготавливают настроечный образец, должен быть идентичен материалу контролируемого объекта, а толщина настроечного образца должна быть равна толщине контролируемого объекта. Определяют значение амплитуды донного сигнала настроечного образца в конкретной точке Sо. Строят график зависимости значений амплитуды донного сигнала в конкретной точке Sо настроечного образца от расстояния L, прошедшего преобразователями (см. фиг. 2). По построенной кривой зависимости значений амплитуды донного сигнала в конкретной точке Sо от расстояния, прошедшего преобразователями, определяют минимальное значение амплитуды донного сигнала в бездефектных зонах настроечного образца, являющееся браковочным критерием SA. В процессе контроля, кроме измерения амплитуды донного сигнала в конкретной точке Sо и его записи, производят вычисление среднего значения амплитуды в соседних с данной точках (значение Soc). Значение Soc для каждой точки будет разным. Строят график зависимости разности значений Sо и Soc настроечного образца от расстояния, прошедшего преобразователями (см. фиг. 3). По построенной кривой зависимости разности значений Sо и Soc от расстояния L, прошедшего преобразователями, определяют минимальное значение отклонения параметра разности значений Sо и Soc в бездефектных зонах настроечного образца, являющееся браковочным критерием SR.

Анализируют контролируемое изделие. Определяют значение амплитуды донного сигнала контролируемого изделия в конкретной точке Sи и среднее значение амплитуды в соседних точках Sис. Строят график зависимости значений амплитуды донного сигнала в конкретной точке Sи контролируемого изделия от расстояния L, прошедшего преобразователями (см. фиг. 4) и график зависимости разности значений Sи и Sис контролируемого изделия от расстояния L, прошедшего преобразователями (см. фиг. 5). Сравнивают полученные значения с браковочными критериями SA и SR. Критерием наличия дефекта является уменьшение Sи контролируемого изделия ниже SA. Также критерием наличия дефекта является уменьшение разности Sи и Sис контролируемого изделия ниже SR. Зону считают дефектом при срабатывании одного из вышеуказанных критериев.

Возбуждение и прием импульсов ультразвуковых колебаний осуществляют роликовыми преобразователями, расположенными на одной стороне контролируемого изделия, что позволяет обнаружить дефекты в изделиях из полимерных композиционных материалов, имеющих сложный контур, например, замкнутый контур с внутренней полостью.

Повышение чувствительности и достоверности обнаружения дефектов в изделиях из полимерных композиционных материалов достигается за счет возбуждения и приема импульсов ультразвуковых колебаний роликовыми преобразователями, углы наклона колодок и положения осей роликов которых одинаковы (обеспечивается минимальный зазор между контролируемым изделием и преобразователем, предотвращается ослабление измерительного сигнала), а также за счет сравнения значений амплитуды донного сигнала контролируемого изделия в конкретной точке Sи и среднего значения амплитуды в соседних точках Sис с двумя браковочными критериями SA и SR.

1. Способ ультразвукового контроля изделий из полимерных композиционных материалов, включающий в себя возбуждение импульсов ультразвуковых колебаний излучающим преобразователем в контролируемом изделии, прием импульсов ультразвуковых колебаний приемным преобразователем и анализ полученных значений, отличающийся тем, что возбуждение и прием импульсов ультразвуковых колебаний проводят роликовыми преобразователями, расположенными на одной стороне контролируемого изделия, причем углы наклона колодок роликов и положения осей роликов одинаковы, при этом сначала определяют значение амплитуды донного сигнала настроечного образца Sо в конкретной точке и среднее значение амплитуды донного сигнала настроечного образца Soc в соседних точках, по построенной кривой зависимости значений амплитуды донного сигнала Sо от расстояния, прошедшего преобразователями, определяют минимальное значение амплитуды донного сигнала, являющееся браковочным критерием SA, по построенной кривой зависимости разности значений Sо и Soc от расстояния, прошедшего преобразователями, определяют минимальное значение разности значений Sо и Soc, являющееся браковочным критерием SR, далее определяют значение амплитуды донного сигнала контролируемого изделия Sи в конкретной точке и среднее значение амплитуды донного сигнала контролируемого изделия Sис в соседних точках, анализируют полученные значения, сравнивая их с браковочными критериями SA и SR, и в случае, если Sи<SA и/или Sи-Sис<SR, устанавливают наличие дефекта.

2. Способ по п. 1, отличающийся тем, что углы наклона колодок преобразователей соответствуют 5-15°, а расстояние между осями роликов соответствует 30-45 мм.