Способ изготовления неполяризуемого электрода для электрохимического конденсатора

Иллюстрации

Показать всеИзобретение относится к области электротехники, точнее к электрохимическим конденсаторам, а именно к гибридным или асимметричным конденсаторам с щелочным электролитом, и может быть использовано для изготовления неполяризуемого гидроксидноникелевого электрода данного конденсатора. Предлагаемый способ включает изготовление пористого токового коллектора, синтез активного материала, преимущественно гидроксида никеля, и заполнение пористого токового коллектора активным материалом. Согласно изобретению изготовление пористого токового коллектора электрода, синтез активного материала, преимущественно гидроксида никеля, и заполнение пористого токового коллектора активным материалом осуществляют одновременно путем электрохимической катодной обработки основы электрода, состоящей по существу из железа, в водном растворе, содержащем, по крайней мере, ионы никеля и нитрат-ионы. Электрод, изготовленный предлагаемым способом, существенно дешевле аналогов, а также обеспечивает повышение перенапряжения выделения кислорода и увеличение выхода по току при зарядке электрода в составе конденсатора, что является техническим результатом изобретения. 4 з.п. ф-лы, 3 ил., 3 пр., 1 табл.

Реферат

Изобретение относится к области электротехники, точнее к электрохимическим конденсаторам, а именно к гибридным или асимметричным конденсаторам.

Изобретение может быть использовано для изготовления неполяризуемого электрода для электрохимического гибридного конденсатора с щелочным электролитом.

Поляризуемый электрод такого типа электрохимических конденсаторов выполнен из активированного углеродного материала. Другой электрод (неполяризуемый) в качестве активного материала содержит гидроксид никеля. Применение неполяризуемого электрода позволяет значительно повысить удельную энергию конденсатора по сравнению с симметричным электрохимическим конденсатором (где оба электрода поляризуемые, изготовленные из активированного углерода) с водным электролитом и достичь характеристик электрохимического конденсатора с органическим электролитом.

Электрохимические конденсаторы с неполяризуемым гидроксидноникелевым электродом могут использоваться для стартерного запуска двигателя внутреннего сгорания, в составе транспорта с гибридным приводом, на электротранспорте, в системах качественной энергии и бесперебойного питания, а также для других применений. Гидроксидноникелевые электроды, применяемые в электрохимических конденсаторах, должны обладать способностью заряжаться и разряжаться высокими плотностями тока, иметь практически неограниченный ресурс и срок службы.

В электрохимических конденсаторах обычно используют оптимизированные гидроксидноникелевые электроды известных конструкций, применяющихся в щелочных аккумуляторах, либо создают новые электродные конструкции.

Известно применение в электрохимическом конденсаторе гидроксидноникелевого электрода прессованной конструкции [Tenth International Seminar on Double Layer Capacitors and Similar Energy Storage Devices. December, 2001, Deerfield Beach, Florida]. Гидроксидноникелевый электрод изготавливают путем напрессовки на токовый коллектор активного материала с большим содержанием (16-23 мас.%) электропроводной добавки из углеграфитовых материалов [Химические источники тока: Справочник. / Под редакцией Н.В. Коровина и A.M. Скундина. - М.: Издательство МЭИ, 2003, с. 379]. Прессованные электроды имеют меньшую, по сравнению с другими конструкциями гидроксидноникелевого электрода, стоимость. Однако при высоких анодных потенциалах гидроксидноникелевого электрода (в процессе работы конденсатора) происходит постепенное окисление электропроводной добавки, что приводит к потере емкостных и мощностных характеристик электрода и, как следствие, к ограничению ресурса конденсатора с этим электродом.

Известно применение оптимизированного по активному материалу пеноникелевого гидроксидноникелевого электрода для электрохимического конденсатора с мезопористым (нанопористым) гидроксидом никеля, полученным методом трафаретного синтеза, заключающегося в химическом осаждении гидроксида никеля из водной среды гомогенного самоорганизующегося жидкокристаллического трафарета (liquid crystal template - LCT), после удаления которого получается пористая структура, содержащая каналы однородного диаметра, расположенные в гексагональной решетке [Заявка WO 2007/091076 A1. F. Coowar. An electrode for an electrochemical cell comprising mesoporous nickel hydroxide.]. Электрод получали пастированием пеноникелевого коллектора с добавлением в активный материал 22 мас.% ацетиленовой сажи. Наноархитектура гидроксида никеля обеспечивает очень хороший электронный контакт и контакт с электролитом, поэтому данный электрод обладает выдающимися мощностными характеристиками, но, как и все гидроксидноникелевые электроды, содержащие в активном материале большое количество окисляющейся углеграфитовой добавки, имеет ограничение по ресурсу.

Известно применение в электрохимическом конденсаторе оптимизированного гидроксидноникелевого электрода спеченной конструкции [WO 97/07518 по кл. H01G 9/00, 9/22]. Известный способ изготовления гидроксидноникелевого электрода электрохимического конденсатора спеченной конструкции включает: нанесение на металлическую ленту смеси порошка карбонильного никеля с порообразователем, термическую обработку в атмосфере водорода при температуре 800-960°C, заполнение спеченной никелевой губки активным материалом посредством поочередной ее пропитки в солях никеля и щелочи [Химические источники тока: Справочник. / Под редакцией Н.В. Коровина и A.M. Скундина. - М.: Издательство МЭИ, 2003, с. 378]. Для применения в электрохимическом конденсаторе электрод оптимизируют по толщине и закладываемой емкости посредством сокращения циклов пропитки пористой спеченной основы, использующейся для аккумуляторных электродов, при этом получают мощные электроды толщиной 300-400 мкм и емкостью 0,2-0,25 А⋅ч/см3. Электрод данной конструкции полностью удовлетворяет требованиям по мощностным и ресурсным характеристикам, но способ производств электродов данной конструкции довольно энерго- и материалозатратен и потому дорог.

Наиболее близким к заявляемому решению по технической сущности является способ изготовления неполяризуемого электрода электрохимического конденсатора, включающий изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом, преимущественно гидроксидом никеля [RU №2254641 по кл. H01M 4/52, H01G 9/058]. По известному способу изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом осуществляется одновременно путем попеременной анодной и катодной электрохимической обработки основы, состоящей по существу из никеля, в водном растворе, содержащем хлорид-ионы. По данному способу получают тонкий электрод толщиной 100-200 мкм и емкостью до 0,15 А⋅ч/см3. Гидроксидноникелевый электрод, изготовленный по данному способу, имеет меньшую стоимость по сравнению со спеченным электродом, но из-за применения никелевой основы остается значительно дороже электрода прессованной конструкции. Кроме того, небольшая величина удельной емкости ограничивает применение этого электрода даже в конденсаторах.

Изобретение направлено на решение задачи повышения емкости и снижения стоимости неполяризуемого гидроксидноникелевого электрода электрохимического гибридного конденсатора.

Технический результат изобретения, а именно повышение емкости и снижение стоимости неполяризуемого гидроксидноникелевого электрода, достигается тем, что согласно заявляемому способу изготовление пористого токового коллектора электрода, синтез активного материала, преимущественно гидроксида никеля, и заполнение пористого токового коллектора активным материалом осуществляют одновременно путем электрохимической катодной обработки основы электрода, состоящей по существу из железа, в водном растворе, содержащем, по крайней мере, ионы никеля и нитрат-ионы.

Для получения электродов по новому способу можно использовать дешевую ленту из стали в отличие от прототипа, где возможно применять только дорогостоящую никелевую ленту.

При катодной электрохимической обработке электродной основы в водных растворах солей никеля присутствующие в электролите нитрат-ионы восстанавливаются на катоде с образованием гидроксид-ионов, что приводит к защелачиванию прикатодного слоя и осаждению на основу гидроксида никеля. Согласно изобретению при проведении катодной обработки основы при плотности тока от 0,03 до 0,1 А/см2 в растворах с концентрациями ионов никеля и нитрат-ионов 0,2-2 и 0,01-0,3 г-ион/л соответственно удается добиться одновременного осаждения на основу гидроксида никеля и металлического никеля.

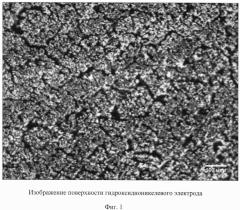

Металлический никель осаждается на основу в виде каркаса, который служит дополнительным токосъемом для активного материала электрода и вместе с основой образует по существу проводящий коллектор гидроксидноникелевого электрода. На фиг. 1 показан образец гидроксидноникелевого электрода с активным материалом, на фиг. 2 показан этот же образец после его обработки в кипящем растворе, содержащем сульфат аммония, аммиак, винную кислоту с концентрациями 0,7 моль/л, 6 моль/л, 0,07 моль/л соответственно, который избирательно растворяет только гидроксид никеля, при этом никелевый каркас остается целым. Образующийся металлический каркас позволяет наращивать слой активного материала на коллекторе толщиной порядка 50-100 мкм с каждой стороны и тем самым значительно увеличить емкость электрода по сравнению с прототипом, где для увеличения емкости требуется использовать никелевую ленту большей толщины. Изменяя состав электролита и плотность тока катодной электрохимической обработки, можно получать электроды с различным соотношением металлического и окисленного никеля, по сути, электроды с задаваемыми емкостными и мощностными характеристиками, для использования в составе конденсаторов для различных областей применения.

При проведении катодной электрохимической обработки в растворах с концентрацией нитрат-ионов менее 0,01 г-ион/л на основе происходит только разряд ионов никеля и осаждение металлического никеля, при концентрации нитрат-ионов более 0,3 г-ион/л происходит только восстановление нитрат-ионов и осаждение гидроксида никеля на основу. В последнем случае наблюдается практически полное осыпание слоя активного материала с основы. При проведении катодной электрохимической обработки при плотности тока менее 0,03 А/см2 наблюдается осаждение только гидроксида никеля, проведение электрохимической катодной обработки при плотности тока более 0,1 А/см2 сопровождается значительным повышением катодной поляризации и выделением водорода, что приводит к снижению выхода по току. Катодную обработку предпочтительно проводят в растворах с концентрацией ионов никеля 0,2-2 г-ион/л при температуре 15-60°C, что обеспечивает достаточную скорость процесса.

По данному способу можно получать электроды с модифицирующими добавками, вводя добавки в раствор для осаждения активного материала. Добавки равномерно распределяются в активном материале, поскольку они вводятся в активный материал одновременно с его синтезом и нанесением на основу. Согласно изобретению электроды с модифицирующими добавками (гидроксиды щелочноземельных и/или редкоземельных металлов, и/или цинка, и/или кобальта, и/или марганца, и/или алюминия, и/или их смеси) получают при катодной обработке основы в присутствии ионов щелочноземельных и редкоземельных металлов, и/или цинка, и/или кобальта, и/или марганца, и/или алюминия, и/или смеси перечисленных ионов суммарной концентрации 0,001-0,2 г-ион/л и последующей обработке в водном растворе щелочи.

Согласно предлагаемому изобретению поверхность основы электрода перед катодной обработкой предпочтительно подвергнуть механической и/или электрохимической обработке для получения пористости основы 5-50%. Пористая основа обеспечивает хорошее сцепление активного слоя с основой электрода, а также создает дополнительный объем для активного материала, т.е. увеличивает емкость электрода. При пористости основы менее 5% активный слой плохо сцеплен с основой, возможно его осыпание при эксплуатации электрода, при пористости выше 50% сама основа теряет механическую прочность и электропроводность. Механическую обработку основы проводят известными методами, такими как пескоструйная обработка, обработка металлическими щетками и т.д.

Оптимальную пористость основы (20-50%) предпочтительно получать анодной электрохимической обработкой. Основу анодно обрабатывают в растворах солей железа, близких к нейтральным (pH 3-6), в присутствии хлорид-ионов с концентрацией 0,02-1,5 г-ион/л, при этом толщина основы практически не изменяется, травление идет не по поверхности, а в глубину анода. Основа имеет регулярную пористую структуру (фиг. 3) с диаметром пор 50-150 мкм, причем размер пор уменьшается с увеличением плотности тока анодной электрохимической обработки. При концентрации хлорид-ионов менее 0,02 г-ион/л травление незначительно, на поверхности основы возникают отдельные очаги травления. При концентрации хлорид-ионов более 1,5 г-ион/л происходит равномерное травление по поверхности и глубине основы, в результате чего получается гладкая поверхность. Анодную электрохимическую обработку проводят при плотности тока от 0,04 до 0,2 А/см2, при плотности тока более 0,2 А/см2 травление прекращается, при плотности тока менее 0,04 А/см2 значительно снижается скорость процесса.

Согласно изобретению основа электрода перед катодной обработкой может быть покрыта никелем. Никелевое покрытие повышает перенапряжение выделения кислорода, что приводит к увеличению выхода по току при заряде гидроксидноникелевого электрода в составе конденсатора. Целесообразно, чтобы толщина никелевого покрытия составляла не более 1 мкм с каждой стороны основы. Увеличение толщины никелевого слоя приводит к удорожанию электрода.

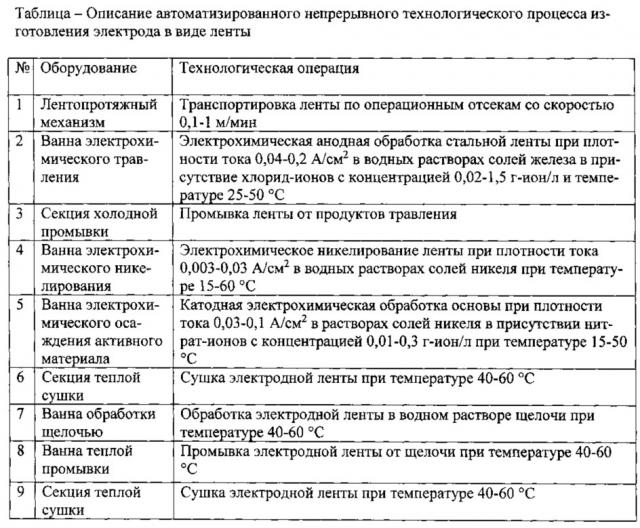

Изобретение отличается возможностью получения гидроксидноникелевого электрода в виде ленты, изготовление которой предпочтительно проводить путем непрерывного технологического процесса на автоматизированной линии. Изготовление гидроксидноникелевого электрода в виде ленты на линии значительно повышает производительность и снижает трудозатраты его производства, что в конечном итоге снижает стоимость самого электрода. Непрерывный процесс изготовления гидроксидноникелевой электродной ленты реализуют следующим образом. Рулон ленты устанавливают на отдающее устройство с вертикальной осью размотки, ленту непрерывно транспортируют по операционным отсекам с помощью лентопротяжного механизма с постоянной скоростью горизонтально (лента заходит в отсеки через уплотнительные пазы вертикально по ширине), последовательно обрабатывают в каждом отсеке и наматывают на принимающую катушку. Оборудование линии и последовательные операции данного процесса даны в таблице.

В отсеках травления и осаждения активного материала предусмотрено экранирование части ленты шириной 3-33 мм под токоотвод. Линию можно компоновать новыми операционными отсеками (или убирать ненужные) в зависимости от требований технологического процесса, например добавить ванну обезжиривания для очистки стальной ленты от смазки или загрязнений.

По данному способу можно получить гидроксидноникелевые электроды толщиной 300-400 мкм, емкостью 0,2-0,25 А⋅ч/см3 с высокими мощностными и ресурсными характеристиками и невысокой стоимостью, т.е. электроды с оптимальными параметрами для применения в гибридном электрохимическом конденсаторе.

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1. Гидроксидноникелевые электроды получали из заготовок стальной ленты размером 70×105 мм и толщиной 200 мкм. Заготовки химически обезжиривали, затем подвергали электрохимической анодной обработке при плотности тока 0,07 А/см2 в растворе состава: сульфат железа, хлорид натрия с концентрациями 0,5 г-ион/л. Травленые основы промывали водой и подвергали электрохимической катодной обработке при плотности тока 0,04 А/см2 в растворе, содержащем ионы никеля и нитрат-ионы с концентрациями 0,5 и 0,1 г-ион/л соответственно, сушили, обрабатывали в щелочи, промывали конденсатом, сушили. Время каждой из операций составляло около 20 минут. Полученные электроды имели толщину 310 мкм и емкость 0,16 А⋅ч/см3.

Пример 2. В отличие от примера 1 основу после анодной обработки никелировали, а электрохимическую катодную обработку проводили в присутствии хлорида кобальта с концентрацией 0,05 моль/л. Получили электроды емкостью 0,18 А⋅ч/см3 и толщиной 320 мкм.

Пример 3. В отличие от примера 1 и 2 процесс проводили на автоматизированной линии. Стальную лента шириной 200 мм перематывали со скоростью 18 м/ч и последовательно обрабатывали в операционных отсеках линии: ванне электрохимического травления (обработка ленты при плотности тока 0,1 А/см2 в растворе состава: сульфат железа, хлорид натрия с концентрациями 0,5 моль/л), секции холодной струйной промывки, ванне электрохимического никелирования (обработка ленты при плотности тока 0,02 А/см2 в растворе соли никеля), ванне электрохимического осаждения активного материала (обработка ленты при плотности тока 0,06 А/см2 в растворе, содержащем ионы никеля и нитрат ионы с концентрациями 0,6 и 0,1 г-ион/л соответственно), секции теплой сушки, ванне обработки щелочью, ванне теплой промывки, секции теплой сушки. Из полученной электродной ленты вырубали электроды с габаритами рабочей части 70×135 мм и токоотводом 30×30 мм. Электроды имели толщину 320 мкм и емкость 0,17 А⋅ч/см3.

Из полученных электродов собирали электрохимические конденсаторы следующей конструкции: 22 неполяризуемых гидроксидноникелевых электрода, обернутых в два слоя сепаратора из нетканого полипропилена толщиной 90 мкм, и 23 поляризуемых электрода (металлический коллектор толщиной 50 мкм с 300 мкм углеродной активированной тканью с каждой стороны коллектора). Электролитом служил раствор гидроксида калия с добавкой гидроксида лития с концентрациями 6 моль/л и 0,6 моль/л соответственно.

Закладываемая емкость неполяризуемого гидроксидноникелевого электрода в конденсаторе составила 11,3 А⋅ч, что почти в два раза больше, чем для электрохимического конденсатора таких же габаритных размеров с неполяризуемыми электродами, изготовленными по способу прототипа (5,95 А⋅ч, конденсатор с 35 гидроксидноникелевыми электродами емкостью 0,15 А⋅ч/см3 и толщиной 120 мкм). С увеличением закладываемой емкости снижается глубина циклирования неполяризуемого гидроксидноникелевого электрода в конденсаторе, что приводит к увеличению ресурса конденсатора и более стабильной работе конденсатора в составе модуля.

Были проведены ускоренные ресурсные испытания при температуре 35°C сборки из четырех конденсаторов в режиме: заряд постоянным током 150 A до напряжения 1,5 B; пауза 20 с; разряд постоянным током 150 А до напряжения 0,8 В; пауза 20 с.

Во время испытаний в течение 200000 циклов электрические характеристики конденсаторов практически не изменялись. Разбалансировки по напряжению конденсаторов в сборках при циклировании не наблюдалось.

Возможности реализации данного изобретения не исчерпываются приведенными примерами. Для изготовления гидроксидноникелевого электрода могут быть использованы традиционные гальванические операции (обезжиривания, декапирования и т.д.), рецептуры используемых электролитов также могут содержать обычные в практике добавки регулирования pH, управления величиной перенапряжения, электропроводности раствора с целью изменения морфологии осадков, изменения скорости процесса и других целей.

По предлагаемому способу можно получить гидроксидноникелевые электроды, которые по своим емкостным и мощностным характеристикам вполне пригодны для их использования в щелочных аккумуляторах (никель-кадмиевых, никель-металлогидридных, никель-цинковых, никель-железных, никель-водородных).

1. Способ изготовления неполяризуемого электрода электрохимического конденсатора, включающий одновременное изготовление пористого токового коллектора, синтез активного материала, преимущественно гидроксида никеля, и заполнение пористого токового коллектора активным материалом путем электрохимической обработки основы, отличающийся тем, что основу электрода обрабатывают катодно в водном растворе в присутствии ионов никеля и нитрат-ионов с концентрациями 0,2-2 и 0,01-0,3 г-ион/л соответственно при плотности тока от 0,03 до 0,1 А/см2 и температуре 15-50°С, причем основа электрода выполнена из стальной ленты.

2. Способ по п. 1, отличающийся тем, что основу электрода катодно обрабатывают в присутствии ионов щелочноземельных и/или редкоземельных металлов, и/или цинка, и/или кобальта, и/или марганца, и/или алюминия, и/или смеси перечисленных ионов суммарной концентрацией 0,001-0,2 г-ион/л.

3. Способ по п. 1, отличающийся тем, что поверхность основы электрода перед катодной обработкой подвергают механической и/или электрохимической обработке до достижения пористости 5-50%.

4. Способ по п. 3, отличающийся тем, что основу анодно обрабатывают при плотности тока 0,04-0,2 А/см2 в водном растворе в присутствии хлорид-ионов с концентрацией 0,02-1,5 г-ион/л и температуре 25-50°С.

5. Способ по любому из пп. 1-4, отличающийся тем, что основу электрода перед катодной обработкой покрывают никелем.