Способ и устройство для сшивания или вулканизации вытянутого элемента

Иллюстрации

Показать всеИзобретение относится к способу и устройству для сшивания или вулканизации вытянутого элемента, в котором проводящий элемент покрывают слоем сшиваемого синтетического материала на стадии (4) экструзии, а реакцию сшивания осуществляют после стадии (4) экструзии. Проводящий элемент предварительно нагревают на стадии (3) предварительного нагрева перед стадией экструзии посредством генерирования внутри проводящего элемента индуктивных вихревых токов, которые разогревают проводящий элемент. Стадию (3) предварительного нагрева осуществляют при постепенном повышении температуры проводящего элемента таким образом, чтобы разность (DT) температур между самой внешней областью (а) проводящего элемента и внутренним слоем (b) проводящего элемента оставалась ниже предварительно заданного уровня в конце стадии предварительного нагрева. Изобретение обеспечивает благодаря уменьшению разности температур по сечению проводящего элемента исключение потери контакта между его слоями. 2 н. и 8 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу сшивания или вулканизации вытянутого элемента, в котором проводящий элемент покрывают на стадии экструзии слоем сшиваемого синтетического материала, а реакцию сшивания осуществляют после стадии экструзии, и в котором дополнительно проводящий элемент предварительно нагревают на стадии предварительного нагревания до стадии экструзии посредством генерирования внутри проводящего элемента индукционных вихревых токов, которые разогревают проводящий элемент. Изобретение относится также к устройству для сшивания или вулканизации вытянутого элемента.

Настоящее изобретение относится к способу и устройству для индукционного нагревания электрических проводников, используемых при производстве электрических проводов и кабелей. Оно направлено на повышение производительности технологической линии по изготовлению кабелей, производящей кабели, имеющие изоляционную структуру по меньшей мере с одним слоем сшитого полиэтилена, в частности силовые кабели среднего и высокого напряжения.

Одна из широко используемых конструкций кабелей для передачи энергии среднего и высокого напряжения состоит из электрического проводника (Cu или Al), изолированного одним или несколькими слоями пластика, очень часто полиэтилена. Указанную изоляцию наносят на проводник способом экструзии, который сам по себе является известным. С целью обеспечения достаточной механической и электрической прочности экструдированный термопластичный полимер сшивают.

Одним из способов, известных в предшествующем уровне техники и широко используемых в данной области для сшивания, является способ пероксидного сшивания. В данном, хорошо известном способе к термопластичному материалу добавляют пероксид, который под воздействием температуры в конечном итоге инициирует химическую реакцию, приводящую к сшиванию полимера.

Принципиальная схема вулканизирующей экструзионной линии обычно состоит из подающего устройства, дозирующего тягового барабана, предварительного нагревателя проводника, экструзионного узла с экструзионной головкой, последующего нагревателя, вулканизационной трубы, охлаждающей трубы, гусеничного устройства или тягового барабана и приемного устройства. Работа такой экструзионной линии и ее компонентов, сама по себе, известна и не нуждается в дальнейшем обсуждении. Отметим, что при других компоновках линии предварительный нагреватель может быть размещен перед дозирующим тяговым барабаном.

В описанном выше способе изготовления изоляцию необходимо экструдировать на проводник при достаточно низкой температуре, чтобы избежать преждевременного сшивания в экструзионном оборудовании, поскольку это привело бы к дефектам изоляции. После стадии экструзии материал нужно нагревать до температуры, которая является достаточно высокой для начала и завершения химической реакции в пределах возможного кратчайшего времени.

Реакцию сшивания проводят в вулканизационной трубе, т.е. трубе, окружающей экструдированный электрический кабель, расположенной после экструзионной головки, внутри которой кабель разогревается посредством радиационного и/или конвективного теплообмена. Однако диффузия тепла в изоляции является низкой, и слоям полимера вблизи проводящего элемента потребуется наибольшее время для повышения температуры и протекания химической реакции.

Известный в предшествующем уровне техники способ улучшения упомянутой процедуры нагревания/сшивания заключается в предварительном нагревании проводника до стадии экструзии. Указанное предварительное нагревание достигается посредством индукционного генерирования вихревых токов внутри проводящего элемента, которые разогревают проводящий элемент. Следовательно, тепло передается в изоляционную структуру изнутри кабеля, и процесс нагревания/сшивания завершается в более короткий срок. Такие индукционные нагревательные элементы были известны и использовались в течение длительного времени. Упомянутые индукционные нагревательные элементы используются в качестве предварительных нагревателей перед экструзионной головкой и в качестве нагревателей после экструзионной головки, а также вдоль вулканизационной трубы. В качестве примера обсуждавшихся выше устройств можно упомянуть патент Швейцарии №644548.

Однако степень предварительного нагрева и положительное воздействие на производительность ограничены в известных устройствах по следующей причине. В большинстве конструкций силовых кабелей проводниками являются многожильные провода, состоящие из множества слоев проволок. В предварительных нагревателях, используемых для предварительного нагревания проводника, используют частоты в диапазоне 7-20 кГц. Глубина проникновения магнитного поля, создаваемого в проводнике упомянутыми предварительными нагревателями, ограничена. Особенно в проводниках с большими поперечными сечениями используемые предварительные нагреватели разогревают только самые внешние слои многожильных проводов проводника.

Вследствие упомянутого факта температура самого внешнего слоя повышается быстро, тогда как в сердцевине проводника температура повышается с определенной задержкой. На выходе из предварительного нагревателя температуры между самыми внешними и самыми внутренними слоями отличаются на определенную величину DT. Значение данной разности DT зависит от интенсивности вихревых токов и длительности воздействия на проводник электрического поля, т.е. длины предварительного нагревателя, деленной на скорость технологической линии. После предварительного нагревателя температура по поперечному сечению проводника будет заметно выравниваться до средней температуры Tm в пределах определенного времени, в зависимости от размера проводника и разности DT температур.

Если разность DT температур становится достаточно большой, дифференциальное тепловое расширение между самыми внешними внутренними слоями приведет к потере контакта между слоями и в конечном счете к вскрытию проводника. Как следствие, не только тепло больше не будет передаваться к внутренним слоям проводов проводника, но и пластик может проникать между самыми внешними проводами. В предельных случаях тепловое расширение может быть таким, что проводник залипает в устройстве, подающем провод в экструзионную головку.

Вследствие указанных выше фактов скорость предварительного нагревания, которая может быть применена к проводнику, и, как следствие, достигаемая температура проводника ограничены.

Вопросы, обсужденные выше, являются проблемами известного уровня техники. Цель изобретения заключается в разработке способа и устройства, посредством которых можно решить проблемы известного уровня техники. Это достигается настоящим изобретением. Способ изобретения отличается тем, что стадию предварительного нагревания выполняют посредством постепенного повышения температуры проводящего элемента, таким образом, что разность температур между самой внешней областью проводящего элемента и внутренним слоем проводящего элемента остается ниже предварительно заданного уровня в конце стадии предварительного нагревания. Устройство изобретения отличается тем, что устройство, осуществляющее предварительное нагревание, выполнено с возможностью постепенного повышения температуры проводящего элемента таким образом, что разница температур между самой внешней областью проводящего элемента и внутренним слоем проводящего элемента остается ниже предварительно заданного уровня на выходе из устройства, осуществляющего предварительное нагревание.

Преимущество изобретения заключается в том, что оно решает проблемы известного уровня техники, обсуждавшиеся выше. Другими словами, в настоящем изобретении предлагается способ и устройство, посредством которых можно повышать температуру проводника перед стадией экструзии до более высоких значений, чем это было возможно прежде, с целью повышения производительности линии экструзии.

Далее следует более подробное описание изобретения на примерах его осуществления, показанных на приложенных чертежах, в соответствии с которыми:

на фигуре 1 показана принципиальная схема вулканизующей экструзионной линии,

на фигуре 2 представлено схематическое изображение поперечного сечения проводящего элемента,

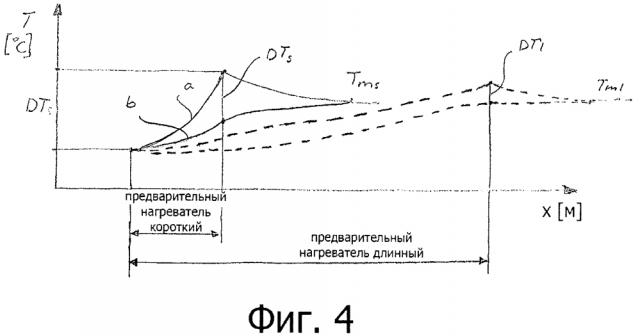

на фигуре 3 приведен схематический температурный профиль проводящего элемента в направлении вдоль типичного предварительного нагревателя известного уровня техники,

на фигуре 4 представлен схематический температурный профиль проводящего элемента в направлении вдоль предварительного нагревателя варианта осуществления настоящего изобретения и в сравнении с типичным решением известного уровня техники, и

на фигуре 5 показан схематический температурный профиль проводящего элемента в направлении вдоль предварительного нагревателя другого варианта осуществления настоящего изобретения.

На фигуре 1 показана принципиальная схема вулканизующей экструзионной линии. Вулканизующая экструзионная линия содержит подающее устройство 1, дозирующий тяговый барабан или дозирующее гусеничное устройство 2, предварительный нагреватель 3 проводящего элемента, экструзионный узел с экструзионной головкой 4, последующий нагреватель 5, вулканизационную трубу 6, охлаждающую трубу 7, гусеничное устройство или тяговый барабан 8 и приемное устройство 9. Как было упомянуто ранее, действие экструзионной линии, описанной выше, хорошо известно специалисту в данной области техники, и вследствие этого, функционирование или/и конструкция экструзионной линии подробно не описываются в настоящем документе.

На фигуре 2 схематически изображен типичный проводящий элемент, состоящий из многожильных проводов 10. Как продемонстрировано на фигуре 2, проводящий элемент имеет в своем составе множество слоев проводов 10. Позицией «а» на фигуре 2 показана самая внешняя область или слой проводящего элемента, а позиция «b» указывает на внутренний слой, т.е. сердцевинный слой проводящего элемента.

Как сообщалось ранее, давно известно, что изоляционный слой наносят на проводящий элемент при помощи экструдера. Упомянутый изоляционный слой, состоящий, например, из термопластичного полимерного материала, наносят на проводник и сшивают. Упомянутое сшивание осуществляют с использованием способа пероксидного сшивания, в котором под воздействием температуры инициируется химическая реакция, приводящая к сшиванию полимера. Реакцию сшивания осуществляют в вулканизационной трубе 6. Однако диффузия тепла в изоляционном слое является низкой и в связи с этим полимерному материалу вблизи проводящего элемента требуется довольно длительное время для повышения температуры и протекания химической реакции по сравнению с самым внешним слоем полимерного материала изоляционного слоя. С целью улучшения ситуации в данной области техники известно усовершенствование процесса сшивания посредством предварительного нагревания проводящего элемента перед стадией экструзии. Упомянутое предварительное нагревание осуществляют индуктивно, т.е. посредством генерирования вихревых токов внутри проводящего элемента, которые разогревают проводящий элемент. На практике это означает, что тепло передается в экструдируемый изоляционный слой также и изнутри, и, следовательно, упомянутый процесс сшивания ускоряется.

На фигуре 3 приведен схематический температурный профиль проводящего элемента в направлении вдоль типичного предварительного нагревателя известного уровня техники. Как показано на фигуре 3, температура самого внешнего слоя «а» растет довольно быстро. Температура во внутреннем слое «b» повышается явно медленнее по сравнению с температурой самого внешнего слоя «а». На выходе из предварительного нагревателя температуры между самым внешним слоем и внутренним слоем различаются на определенную величину, показанную позицией DT на фигуре 3.

Как обсуждалось выше, величина разности DT зависит от интенсивности вихревых токов и длительности воздействия на проводящий элемент электрического поля. После предварительного нагревателя температура по поперечному сечению проводника заметно выравнивается до средней температуры Tm в пределах определенного времени в зависимости от размера проводящего элемента и разности DT температур.

Здесь необходимо отметить, что если разность DT температур становится достаточно большой, дифференциальное тепловое расширение между самым внешним слоем и внутренним слоем легко приводит к потере контакта между упомянутыми слоями и в конечном счете к вскрытию проводов проводящего элемента. Как следствие, не только тепло больше не передается к внутренним слоям проводов проводящего элемента, но и пластик может проникать между проводами самого внешнего слоя. В предельных случаях тепловое расширение может быть таким, что проводящий элемент залипает в устройстве, подающем провод в экструзионную головку. Проблема, описанная выше, является достаточно серьезной, особенно для алюминиевых проводников вследствие окисляющейся поверхности проводов, а также для проводников, покрытых лаком.

Описанные выше проблемы означают, что скорость предварительного нагревания, которую можно применять в отношении проводящего элемента, и, как следствие, достигаемая температура проводника ограничены.

На фигуре 4 схематически представлен основной принцип изобретения в сравнении с известным уровнем техники. Известный уровень техники показан посредством описания роста температур в коротком предварительном нагревателе. Данная часть фигуры 4 соответствует фигуре 3. Разность температур между самым внешним слоем «а» и внутренним слоем «b» части проводника на выходе из упомянутого короткого предварительного нагревателя указана позицией DTS. Средняя температура после упомянутого короткого предварительного нагревателя показана позицией TMS на фигуре 4. Согласно основной идее настоящего изобретения стадию предварительного нагревания выполняют при более медленном повышении температуры проводящего элемента, т.е. постепенном, так что разность температур между самым внешним слоем или областью «а» проводящего элемента и внутренним слоем «b» проводящего элемента остается ниже предварительно заданной величины в конце стадии предварительного нагревания. Другими словами, при помощи данного изобретения можно достигать практически той же самой средней температуры, которая достигается с использованием способа известного уровня техники, но при заметно меньшей разности DT1 температур на выходе из предварительного нагревателя. При помощи настоящего изобретения также можно достигать более высоких скоростей технологической линии, чем при использовании способов известного уровня техники. Это связано с тем, что разность температур на выходе из предварительного нагревателя можно всегда, при любых рабочих условиях, поддерживать ниже определенного, предварительно заданного уровня. Это означает, что можно устранить недостатки способов известного уровня техники, описанные выше.

В варианте осуществления изобретения фигуры 4 используется длинный предварительный нагреватель, и воздействие длинной катушки, т.е. длинного предварительного нагревателя отображено на фигуре 4 пунктирными линиями. Разность температур на выходе из длинного предварительного нагревателя показана на фигуре 4 позицией DT1. Средняя температура после упомянутого длинного предварительного нагревателя обозначена на фигуре 4 позицией Tm1. На фигуре 4 явно показано, что DT1 меньше, чем DTS.

Вследствие более длительного воздействия индуцируемую мощность можно уменьшать и поэтому разность температур между самым внешним слоем «а» и внутренним слоем «b» проводящего элемента понижается до приемлемого уровня. Длину предварительного нагревателя можно подобрать таким образом, чтобы для DT1 достигался определенный, предварительно заданный уровень.

На фигуре 4 представлен в своей основе вариант осуществления изобретения, в котором более длительное воздействие меньшей мощности выполняют в одну непрерывную стадию. Однако это не является единственной возможностью, и основную идею изобретения можно осуществить также и другими способами.

Фигура 5 относится к схеме варианта осуществления, в котором стадию нагревания выполняют в две последовательные стадии, т.е. посредством использования предварительного нагревателя 1 и предварительного нагревателя 2. В варианте осуществления фигуры 5 два упомянутых предварительных нагревателя, т.е. индукционные катушки размещены с такими интервалами, чтобы температура внутри проводящего элемента устанавливалась таким образом, чтобы разность температур между самым внешним слоем и внутренним слоем не приводила к чрезмерным различиям в тепловом расширении между проводами проводящего элемента. Разности температур на выходах из предварительных нагревателей обозначены на фигуре 5 позициями DT1 и DT2.

В варианте осуществления фигуры 5 два предварительных нагревателя размещены на расстоянии друг от друга. Индуктивную мощность поддерживают на таком уровне, чтобы на выходах из предварительных нагревателей не происходило нежелательного расширения. Расстояние от первого предварительного нагревателя до второго предварительного нагревателя определяется таким образом, чтобы температура в проводящем элементе становилась одинаковой на всем его протяжении перед входом проводящего элемента во второй предварительный нагреватель. Упомянутая одинаковая температура, т.е. средняя температура после первого предварительного нагревателя указана на фигуре 5 позицией Tm1. Во втором предварительном нагревателе средняя температура проводящего элемента поднимается до существенно более высокого уровня без разрушения проводящего элемента. Средняя температура после второго предварительного нагревателя обозначена на фигуре 5 позицией Tm1+2.

В варианте осуществления фигуры 5 использованы два предварительных нагревателя. Однако вполне возможно использовать больше двух предварительных нагревателей, размещенных на предварительно заданных расстояниях друг от друга таким образом, как описано выше в связи с вариантом осуществления фигуры 5.

Например, при использовании двухстадийного предварительного нагревания возможно, чтобы первый предварительный нагреватель был размещен перед дозирующим тяговым барабаном или дозирующим гусеничным устройством, т.е. стадией, показанной на фигуре 1 позицией номер 2. Однако можно также расположить оба предварительных нагревателя после дозирующего тягового барабана или дозирующего гусеничного устройства, т.е. стадии, представленной на фигуре 1 позицией номер 2.

В пределах сущности изобретения также вполне возможно использовать, например, два предварительных нагревателя, расположенных рядом друг с другом. Данный вариант осуществления является предпочтительным, например, при конструировании длинного предварительного нагревателя с целью выполнения длительной и непрерывной стадии предварительного нагревания.

Оптимальное расстояние между отдельными последовательными предварительными нагревателями зависит от используемого предварительного нагревателя, а также от условий эксплуатации. Вполне возможно изготавливать предварительные нагреватели в виде подвижной конструкции с целью обеспечения возможности нахождения оптимального расстояния в различных условиях эксплуатации.

Показанные конструкции не являются единственными примерами возможностей реализации изобретения, а, например, конструкции могут быть такими, чтобы предварительные нагреватели или по меньшей мере один из них можно было убирать и размещать в другом положении. В качестве альтернативы предварительные нагреватели или по меньшей мере один из них можно монтировать на конструкции подвижной платформы. Упомянутая конструкция подвижной платформы может обеспечивать возможность либо для ступенчатого, либо для непрерывного перемещения, или даже для обоих видов перемещения.

Настоящее изобретение может быть подтверждено при использовании следующих данных, полученных в условиях производственных испытаний:

Линия: CCV, нагревание 10×6 м, водяное охлаждение 145 м

1. Al 150 мм2 20 кВ (0,7 мм + 5,5 мм + 0,6 мм):

-Т (предварительное нагревание) 20…110 град С→v=19,6 м/мин

-Т (предварительное нагревание 1) 20…80 град С+Т (предварительное нагревание 2) 80…145 град С→24,4 м/мин.

2. Al 150 мм2 10 кВ (0,7 мм + 3,4 мм + 0,6 мм):

-Т (предварительное нагревание) 20…110 град С→31,2 м/мин

-Т (предварительное нагревание 1) 20…80 град С+Т (предварительное нагревание 2) 80…145 град С→v=40,0 м/мин.

Примеры, представленные выше, подтверждают, что при использовании постепенного нагревания, в данных случаях осуществляемой ступенчато стадии нагревания, можно достигать более высоких скоростей технологической линии. Другими словами, изобретение, несомненно, является целесообразным для повышения производительности.

Изобретение описано выше при использовании вариантов осуществления, отображенных на фигурах. Показанные варианты осуществления ни в коем случае не предназначены для ограничения настоящего изобретения, а изобретение можно совершенно свободно подвергать изменениям в пределах формулы изобретения.

1. Способ сшивания или вулканизации вытянутого элемента, в котором проводящий элемент покрывают слоем сшиваемого синтетического материала на стадии (4) экструзии, а реакцию сшивания осуществляют после стадии (4) экструзии, и в котором дополнительно проводящий элемент предварительно нагревают на стадии (3) предварительного нагрева перед стадией экструзии посредством генерирования внутри проводящего элемента индукционных вихревых токов, которые разогревают проводящий элемент, отличающийся тем, что стадию (3) предварительного нагрева осуществляют при постепенном повышении температуры проводящего элемента, так что разность (DT) температур между самой внешней областью (а) проводящего элемента и внутренним слоем (b) проводящего элемента остается ниже предварительно заданного уровня в конце стадии предварительного нагрева.

2. Способ по п.1, отличающийся тем, что стадию (3) предварительного нагрева осуществляют в одну непрерывную стадию.

3. Способ по п.1, отличающийся тем, что стадию (3) предварительного нагрева осуществляют по меньшей мере в две последовательные стадии.

4. Способ по п.3, отличающийся тем, что между двумя последовательными стадиями имеется промежуток, и данный промежуток определяется таким образом, что после одной стадии температура становится одинаковой по всему проводящему элементу перед осуществлением другой стадии.

5. Устройство для сшивания или вулканизации вытянутого элемента, в котором проводящий элемент покрывают слоем сшиваемого синтетического материала при помощи экструзионной головки (4), и реакцию сшивания осуществляют после прохождения экструзионной головки (4) в вулканизационной трубе, и в котором проводящий элемент предварительно нагревают перед экструзионной головкой при помощи устройства (3), выполненного с возможностью генерирования внутри проводящего элемента индукционных вихревых токов, которые разогревают проводящий элемент, отличающееся тем, что устройство (3) предварительного нагрева выполнено с возможностью постепенного повышения температуры проводящего элемента таким образом, чтобы разность (DT) температур между самой внешней областью (а) проводящего элемента и внутренним слоем (b) проводящего элемента оставалась ниже предварительно заданного уровня на выходе из устройства (3) предварительного нагрева.

6. Устройство по п.5, отличающееся тем, что устройство (3), индуктивно создающее вихревые токи, сформировано из одной индукционной катушки.

7. Устройство по п.5, отличающееся тем, что устройство (3), индуктивно создающее вихревые токи, сформировано по меньшей мере из двух последовательно расположенных индукционных катушек.

8. Устройство по п.7, отличающееся тем, что между двумя последовательными индукционными катушками имеется промежуток, и данный промежуток между двумя последовательными индукционными катушками определяется таким образом, что после одной индукционной катушки температура (Tm) становится одинаковой по всему проводящему элементу перед другой индукционной катушкой.

9. Устройство по п.7, отличающееся тем, что две последовательные индукционные катушки расположены рядом друг с другом.

10. Устройство по любому из пп.7-9, отличающееся тем, что по меньшей мере одна из индукционных катушек сформирована в виде подвижной конструкции.