Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способам изготовления стержневых деталей с головками из титановых сплавов, и может быть использовано в авиационно-космической технике, а также химическом машиностроении, судостроении и автомобилестроении. Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов включает закалку заготовок, нанесение на их поверхность твердого оксалатного покрытия, формование деталей методом холодного пластического деформирования с высадкой головок и многократным редуцированием стержней и старение полученных деталей. Закалку заготовок осуществляют в вакуумной печи при 720-740°С с последующим охлаждением, многократное редуцирование стержней ведут со степенью деформации 10-30%, старение деталей проводят в электрической печи на воздухе при температуре 240-260°С в течение 4-8 часов с последующим гидрополированием деталей и накатыванием резьбы. Повышается прочность и долговечность изделий. 1 з.п. ф-лы, 1 табл., 2 пр.

Реферат

Изобретение относится к области металлургии, в частности к способам изготовления стержневых деталей с головками из титановых сплавов путем изменения физической структуры сплавов, и может быть использовано в авиационно-космической технике, а также химическом машиностроении, судостроении и автомобилестроении.

Известен способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающий предварительный отжиг заготовок, нанесение на их поверхность твердого оксалатного покрытия, высадку головки и многократное редуцирование стержня, осуществляемые со скоростью 0,5-1,0 м/с, с последующим проведением одновременной обкатки радиуса под головкой и стержня и накатывание резьбы /SU 543454, МПК C22F 1/18, В21K 1/44, опубл. 25.01.1977/.

Недостатками известного способа являются невысокая прочность на разрыв и срез и долговечность изделий, что приводит к снижению характеристик надежности и долговечности ответственных элементов конструкций летательных аппаратов, где могут применяться вышеупомянутые крепежные изделия из титановых сплавов.

Наиболее близким аналогом к заявляемому изобретению является способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, предусматривающий предварительную закалку заготовок (прутков) в вакуумной печи при 800-850°C с охлаждением их сначала вместе с печью до 580-600°C, а затем в воде до температуры окружающей среды. Из термообработанных заготовок после нанесения на их поверхность твердого оксалатного покрытия методом холодного пластического деформирования с многократным редуцированием стержня изготавливают стрежневые детали с головками, обкатывают гладкую часть стержня и радиус перехода к головке одновременно. Затем проводят старение изделий в вакуумной печи в течение 6-8 часов при 300-400°C. После этого изделия подвергают гидрополировке в мыльном растворе с концентрацией мыла 0,3-0,5% во вращающемся барабане в смеси стальных шариков диаметром 0,002-0,006 м и деревянных кубиков с высотой ребра 0,2-0,3 м, при этом скорость вращения барабана составляла 30-35 об/мин с изменением направления вращения через каждые 2 мин. Затем накатывают резьбу со скоростью 10-20 об./мин при давлении 1200-2400 кгс/мм2 в течение 0,5-1,0 с, при этом величина радиуса впадины резьбы составляла 0,18-0,20 величины шага резьбы /RU 2156828, МПК C22F 1/18, В21K 1/44, опубл. 27.09.2000/.

Существенным недостатком известного способа следует отнести не достаточно высокую прочность и, как следствие, пониженную долговечность изделий. Помимо всего прочего, это связано с обеднением поверхностного слоя легирующими элементами при высоких температурах. Кроме того, к числу недостатков известного способа следует отнести большую продолжительность и трудоемкость процесса закалки заготовок в вакуумной печи, являющегося по существу ступенчатым отжигом, а также высокую энергоемкость процесса в целом. Все вышеотмеченное делает процесс малоэффективным.

Задача, на решение которой направлены предлагаемое техническое решение, заключается в создании простого и экономичного способа изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, обладающих высокими эксплуатационными характеристиками.

Таким образом, техническим результатом заявляемого изобретения является повышение прочности и долговечности изделий.

Отмеченный выше технический результат достигается способом изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающем закалку заготовок, нанесение на их поверхность твердого оксалатного покрытия, формование деталей методом холодного пластического деформирования с высадкой головок и многократным редуцированием стержней и старение полученных деталей, в котором согласно заявляемому изобретению закалку заготовок осуществляют в вакуумной печи при 720-740°С с последующим охлаждением, многократное редуцирование стержней ведут со степенью деформации 10-30%, старение деталей проводят в электрической печи на воздухе при температуре 240-260°С в течение 4-8 часов с последующим гидрополированием деталей и накатыванием резьбы.

Кроме того, в другом предпочтительном варианте осуществления изобретение характеризуется тем, что в качестве заготовки используют деформированную заготовку из (α+β) титанового сплава с величиной зерна не более 10 мкм.

Сущность предлагаемого изобретения состоит в том, что в отличие от наиболее близкого аналога, в процессе изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, предлагается: предварительную термообработку заготовок проводить в вакуумной печи при 720-740°С, после нанесения на поверхность заготовок твердого оксалатного покрытия формование деталей методом холодного пластического деформирования с высадкой головок многократное редуцирование стержней осуществлять со степенью деформации 10-30%, а операцию старения деталей проводить в электрической печи на воздухе при температуре 240-260°С в течение 4-8 часов; кроме того, предлагается в качестве заготовки использовать деформированную заготовку из (α+β) титанового сплава с величиной зерна не более 10 мкм.

В результате проведенных исследований было установлено, что закалка заготовок (прутки, проволока) с температур 720-740°С приводит к повышению пластичности при деформации сжатием. При этих температурах сохраняется (α+β) структура с метастабильной β-фазой. При температурах 720°С и более происходит заметное увеличение предельной степени деформации сжатием, а предел текучести 0,2 достигает минимального значения при температуре 740°С. Можно предположить, что такая зависимость предела текучести от температуры закалки обусловлена тем, что после закалки в сплавах образуются нестабильные фазы, склонные к превращениям при холодной деформации. Проведенные рентгеноструктурные исследования образцов, закаленных с температур 720-740°С и редуцированных после закалки со степенью 10-30% показали, что происходит превращение β-фазы в αʺ-мартенсит и это превращение полностью не заканчивается. На рентгенограммах, полученных с образцов, редуцированных после закалки при температурах, например, 740°С, кроме отражений от α- и β-фаз присутствуют отражения, расположенные под углами, под которыми обычно происходит отражение от α-мартенсита. С повышением степени деформации образцов, закаленных от 740°С, происходит уменьшении линии (200) β-фазы и возрастание соотношения интенсивности линии (10.2) α и (200) β. Все это указывает на то, что по всей вероятности, под влиянием деформации редуцированием происходит превращение β-фазы в αʺ-мартенсит и наблюдается тенденция постепенного перехода от ромбической структуры αʺ-структуры к более хрупкой гексагональной α'-фазе. Исследования показывают, что образование α'-мартенсита в титановых сплавах приводит к их упрочнению и охрупчиванию. Поэтому закалка с температур выше 740°С приводит к уменьшению пластичности при деформации осаживанием. Кроме того, можно предположить, что образование в результате фазовых превращений фаз с большим удельным объемом также способствует уменьшению пластичности сплава, так как это приводит к появлению микронапряжений II рода.

Исследованиями также установлено, что наложение пластической деформации редуцированием со степенью деформации 10-30% позволяет реализовать эффект НТМО и снизить температуру последующего старения деталей, изготовленных из закаленных прутков с температуры 720-740°С холодным пластическим деформированием, до температуры 240-260°С в течение 4-8 часов, и позволяет получать детали с максимальным уровнем прочности. Эксперименты показали, что более высокие температуры старения приводят к охрупчиванию деталей и отрыву головок болтов при испытании на разрыв.

Оптимальные значения величины степени деформации были установлены экспериментально, исходя из достижения наилучших показателей прочности изделий. Исследования показали, что снижение степени деформации менее 10% не позволяет получать требуемые характеристики сопротивления срезу, тогда как превышение заявляемого предельного значения (30%) потребует увеличения диаметра исходной заготовки, например, с ∅8,5 до ∅9,0, что в свою очередь отрицательно сказывается на стойкости оксалатного покрытия, так как увеличивается удельное давление, что приводит к нарушению процесса холодного деформирования (высадки).

В ходе исследований было установлено, что использование деформированной заготовки из (α+β) титанового сплава с величиной зерна не более 10 мкм способствует существенному увеличению прочностных характеристик деталей, изготовленных из этой заготовки заявляемым способом. Можно предположить, что малый размер зерен (не более 10 мкм) ухудшает совершенство кристаллической решетки и увеличивает плотность дислокаций; структура границ зерен и внутренние поля напряжений, а также сегрегации приводят к формированию упрочненной зоны вблизи границ зерен. Эксперименты подтвердили, что использование в заявляемом способе заготовок из (α+β) титанового сплава субмикрокристаллической структуры, а именно - с величиной зерна не более 10 мкм способствует повышению прочностных и технологических характеристик изготавливаемых стержневых деталей с головками.

Ниже приведены примеры, подтверждающие возможность осуществления заявляемого изобретения с получением указанного выше технического результата. Пример №1 иллюстрирует осуществление заявляемого способа в случае использования деформированной заготовки из (α+β) титанового сплава с величиной зерна 10 мкм. В примере №2 используют деформированную заготовку из (α+β) титанового сплава с величиной зерна 20 мкм.

Пример №1

Прутки (проволока) диаметром 8,5 мм из титанового сплава ВТ16, содержащего: Al=1,6-3,0; Мо=4,5-5,5; V=4,0-5,0, с величиной зерна 10 мкм закаливали в вакуумной печи при 740°С и охлаждали в воде. Из термообработанных прутков, после нанесения на их поверхность твердого оксалатного покрытия, методом холодного пластического деформирования с высадкой головок изготавливались болты М8×1,5. При изготовлении болтов проводили многократное редуцирование стрежня, степень деформации - 30%. Обкатывали одновременно гладкую часть стержня и радиус перехода его к головке роликами на резьбонакатном станке. Затем проводили старение в электрической печи на воздухе при температуре 260°С в течение 8 часов. После этого изделия подвергались гидрополировке в мыльном растворе с концентрацией мыла 0,5% во вращающемся барабане в смеси стальных шариков и деревянных кубиков, при этом скорость вращения барабана составляла 35 об/мин с изменением направления его вращения через каждые 2 минуты. Продолжительность процесса составила 20 часов. Затем накатывали резьбу на резьбонакатном станке со скоростью 20 об/мин. В течение 1,0 секунд, при этом величина радиуса впадины резьбы составляла 0,20 величины шага резьбы. Изготовленные болты имели следующие механические свойства, определенные по результатам статических испытаний: предел прочности: σв=1540 МПа; сопротивление срезу: τср=830 МПа; относительное сужение после разрыва: ψ=45%. Полученные прочностные характеристики значительно превышают требования ОСТ1 10569-72 на болты из титанового сплава ВТ16.

Пример №2

Стержневые детали с головками (болты М8×1.5) изготавливались из прутков (проволоки) диаметром 8,5 мм из титанового сплава ВТ16, содержащего Al=1,6-3,0; Мо=4,5-5,5; V=4,0-5,0 с величиной зерна 20 мкм по заявляемой технологии и с использованием режимных параметров, приведенных в Примере №1. Изготовленные болты имели следующие механические свойства, определенные по результатам статических испытаний: предел прочности: σв=1330 МПа; сопротивление срезу: τср=740 МПа; относительное сужение после разрыва: ψ=60%. Полученные прочностные характеристики значительно превышают требования ОСТ1 10569-72 на болты из титанового сплава ВТ16.

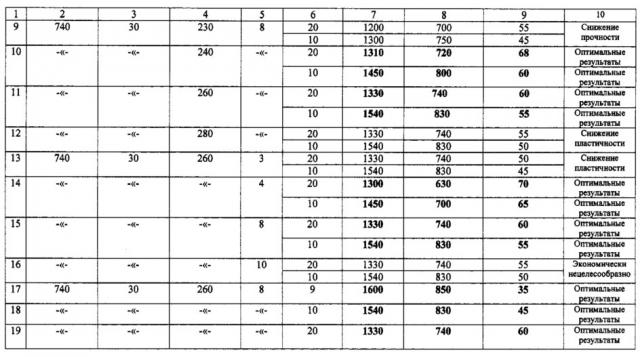

Полностью результаты проведенных экспериментальных исследований приведены в Таблице 1.

В указанной таблице сравниваются показатели заявляемого способа (опыты 2, 3, 6, 7, 10, 11, 14, 15, 17, 18 и 19) и опытов, условия, проведения которых выходят за пределы, регламентированные формулой изобретения (опыты 1, 4, 5, 8, 9, 12, 13 и 16).

Как видно из представленных материалов, использование разработанного способа обеспечивает возможность достижения оптимальных эксплуатационных характеристик изготовленных деталей.

Таким образом, заявляемое изобретение успешно решает задачу создания простого и экономичного способа изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, обладающих высокими характеристиками прочности и, соответственно, долговечности, что имеет большое значение для увеличения эксплуатационного ресурса ответственных элементов конструкций в авиационной, космической технике и других отраслях промышленности.

1. Способ изготовления стержневых деталей с головками из двухфазных (α+β) титановых сплавов, включающий закалку заготовок, нанесение на их поверхность твердого оксалатного покрытия, формование деталей методом холодного пластического деформирования с высадкой головок и многократным редуцированием стержней и старение полученных деталей, отличающийся тем, что закалку заготовок осуществляют в вакуумной печи при 720-740°С с последующим охлаждением, многократное редуцирование стержней ведут со степенью деформации 10-30%, старение деталей проводят в электрической печи на воздухе при температуре 240-260°С в течение 4-8 часов с последующим гидрополированием деталей и накатыванием резьбы.

2. Способ по п. 1, отличающийся тем, что в качестве заготовок используют деформированные заготовки из (α+β) титановых сплавов с величиной зерна не более 10 мкм.