Способ изоляции обводнённых интервалов в горизонтальном участке ствола скважины

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, в частности к способам разобщения водоносных и нефтеносных интервалов ствола горизонтальной скважины. При реализации способа проводят спуск с промывкой в пробуренную необсаженную эксплуатационной колонной горизонтальную часть ствола скважины по меньшей мере одного скважинного фильтра в составе хвостовика, оборудованного срезаемыми заглушками. Далее проводят герметизацию скважинного пространства между хвостовиком и стенками скважины пакером или пакерами. Затем разрушают заглушки внутри хвостовика специальным инструментом, отсоединяют хвостовик от транспортной колонны, которую извлекают на поверхность. Проводят освоение скважины, спуск подземного оборудования и ввод скважины в эксплуатацию. Пакер используют водонабухающий, или нефтенабухающий, или водонефтенабухающий. Перед спуском хвостовика фильтры дополнительно оборудуют нижним пакером, проводят исследование в открытом стволе скважины на наличие и определение интервалов притоков воды, калибровку открытого ствола с шаблонированием и определяют участки открытого ствола скважины без каверн в стенках скважины с двух сторон от интервалов водопритоков. С учетом этих исследований собирают хвостовик и спускают в скважину. Фильтры располагают вне интервалов водопритоков. Пакеры располагают в определенных участках открытого ствола скважины, а именно с двух сторон от интервалов водопритоков. Верхний пакер располагают в обсаженной части ствола скважины. После чего осуществляют замену скважинной жидкости в стволе скважины на жидкость, обеспечивающую наиболее быстрое набухание пакеров. После технологической выдержки, достаточной для набухания пакеров, спрессовывают пространство между эксплуатационной и транспортной колоннами труб нагнетанием жидкости, обеспечивающей наиболее быстрое набухание пакеров. В случае отсутствия герметичности повторяют замену скважинной жидкости в стволе скважины на жидкость, обеспечивающую наиболее быстрое набухание пакеров, технологическую выдержку и опрессовку до полного отсутствия циркуляции в скважине или приемистости в межтрубном пространстве. При наличии водопритока со стороны забоя скважины низ хвостовика оборудуют клапаном, пропускающим жидкость в направлении из хвостовика в скважину. Техническим результатом является повышение эффективности изоляции обводненных интервалов открытого ствола горизонтальной скважины за счет объективного контроля установки и активации (посадки) пакеров. 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, в частности к способам разобщения водоносных и нефтеносных интервалов ствола горизонтальной скважины. Способ предназначен для водоизоляционных работ при ремонте скважин с открытым горизонтальным стволом, в том числе с боковым горизонтальным.

Известен метод разобщения водоносных и нефтеносных интервалов ствола горизонтальной скважины, реализуемый при использовании способа селективного вскрытия продуктивного пласта при горизонтальном бурении (патент RU №2154726, МПК E21B 33/13, опубл. 20.08.2000 г., Бюл. №23). Согласно данному способу в ствол горизонтальной скважины спускают колонну труб, оснащенную фильтрами и пакерами, располагаемыми между фильтрами на границах динамически напряженных зон, по которым возможны перетоки воды. Разобщение интервалов ствола горизонтальной скважины проводят пакерами, обеспечивая изоляцию зон возможного притока воды от фильтров и полости скважины.

Недостатком указанного способа является то, что он не позволяет подтвердить герметичность контакта пакера со стенкой скважин. Кроме того, известный способ не учитывает необходимость определения оптимальных интервалов установки пакеров, например, при установке пакера в каверну, через которую проходит ствол скважины, применение способа будет безуспешным.

Известен метод разобщения водоносных и нефтеносных интервалов ствола горизонтальной скважины, реализуемый при использовании способа заканчивания горизонтальной скважины (патент RU №2171359, МПК E21B 33/13, опубл. 27.07.2001 г., Бюл. №21). Согласно данному способу в ствол горизонтальной скважины спускают колонну труб (хвостовик) с отверстиями, оснащенную пакерами и заглушками отверстий. Пакеры выполнены фильтрующими водную фазу и оснащены заглушками со срезными штырями для подготовки пакеров к работе, колонна труб имеет запорный клапан. По способу промывают скважину, цементируют надпакерную часть колонны и проводят пакерование горизонтальной части скважины. Совместно с пакерованием проводят цементирование горизонтальной части скважины с образованием пакерно-цементных перемычек, для чего спускают колонну насосно-компрессорных труб - НКТ, срезают штыри заглушек, доспуском НКТ до низа хвостовика закрывают запорный клапан и закачивают цементный раствор через НКТ для заполнения этим раствором уплотнительных элементов пакеров и промежутков между пакерами. После выдержки раствора для его отфильтровывания и загустевания вымывают излишки цементного раствора из скважины, НКТ поднимают на поверхность и проводят перфорацию в интервалах хвостовика между пакерно-цементными перемычками для дальнейшей эксплуатации.

Способ имеет следующие недостатки. Пакеры, фильтрующие водную фазу, имеют сложную конструкцию, серийно не производятся, соответственно, стоимость их изготовления будет велика, что в целом затруднит организацию применения способа и сделает работы дорогостоящими. Необходимость дополнительного цементирования при реализации способа для образования пакерно-цементных перемычек усложняет способ, что приводит к увеличению длительности реализации способа и росту затрат.

Наиболее близким к данному предложению является метод разобщения водоносных и нефтеносных интервалов ствола горизонтальной скважины, реализуемый при использовании способа установки скважинного фильтра (патент RU №2378495, МПК E21B 43/08, МПК E21B 43/10, опубл. 10.01.2010 г., Бюл. №1). Согласно данному способу в ствол горизонтальной скважины спускают по меньшей мере один скважинный фильтр, установленный внизу обсадной колонны и содержащий срезаемые пробки. На каждый скважинный фильтр перед спуском в скважину устанавливают центратор, выше скважинных фильтров устанавливают пакеры, число которых соответствует числу продуктивных пластов. Ниже скважинных фильтров устанавливают обратный клапан и башмак. Скважинные фильтры могут спускаться в составе хвостовика, который через разъединяющее устройство соединяют с транспортной колонной для доставки скважинных фильтров в скважину. После спуска обсадной колонны или хвостовика промывают скважину и поочередно снизу вверх активируют пакеры, закрывая центральные отверстия в седлах пакеров сбросовым элементом, например шаром, с последующим подъемом давления внутри колонны и нагнетанием цементного раствора в затрубное пространство выше продуктивного пласта. В случае установки хвостовика со скважинными фильтрами транспортная колонна отстыковывается и извлекается из скважины после операции цементирования. После отверждения цемента проводят разбуривание цементировочных пробок, седел пакеров и сбросовых элементов, а также срезают пробки всех фильтров.

Недостатком указанного способа является сложность как используемой пакерной и цементировочной оснастки хвостовика, так и реализации мероприятия в целом, обусловленная поочередной активацией пакеров с использованием сбросовых элементов, необходимостью операций цементирования хвостовика и разбуривания цементировочных пробок, седел пакеров и сбросовых элементов. Кроме того, известный способ не учитывает необходимость подготовительных мероприятий с целью исключения повторных работ из-за непрохождения компоновки в ствол скважины и неверного определения интервалов установки фильтров и пакеров. Кроме того, способ не обеспечивает установку пакеров в требуемом месте и их гарантированную активацию (посадку), так как контроль установки и активации не обеспечивается объективным методом.

Технической задачей предложения является повышение эффективности изоляции обводненных интервалов открытого ствола горизонтальной скважины за счет объективного контроля установки и активации (посадки) пакеров, исключения повторных работ путем проведения необходимых подготовительных мероприятий, а также упрощения реализации мероприятия в целом, исключая использование сбросовых элементов для активации пакеров, операций по цементированию.

Техническая задача решается способом изоляции обводненных интервалов в горизонтальном участке ствола скважины, включающим спуск с промывкой в пробуренную необсаженную эксплуатационной колонной горизонтальную часть ствола скважины по меньшей мере одного скважинного фильтра в составе хвостовика, оборудованного срезаемыми заглушками, герметизацию скважинного пространства между хвостовиком и стенками скважины пакером или пакерами, разрушение заглушек внутри хвостовика специальным инструментом, отсоединение хвостовика от транспортной колонны, которую извлекают на поверхность, освоение скважины, спуск подземного оборудования и ввод скважины в эксплуатацию.

Новым является то, что в качестве пакера используют водонабухающий, или нефтенабухающий, или комбинированный водонефтенабухающий пакер, а перед спуском хвостовика, фильтры которого дополнительно оборудуют нижним пакером, проводят исследование в открытом стволе скважины на наличие и определение интервалов притоков воды, калибровку открытого ствола с шаблонированием и определение участков открытого ствола скважины без каверн в стенках скважины с двух сторон от интервалов водопритоков, с учетом этих исследований собирают хвостовик и спускают в скважину так, чтобы фильтры располагались вне интервалов водопритоков, а пакеры в определенных участках открытого ствола скважины - с двух сторон от интервалов водопритоков, верхний пакер располагают в обсаженной части ствола скважины, правильность установки хвостовика в рассчитанном интервале открытого ствола контролируют геофизическими методами, после чего осуществляют замену скважинной жидкости в стволе скважины на жидкость, обеспечивающую наиболее быстрое набухание пакеров, после технологической выдержки, достаточной для набухания пакеров, опрессовывают пространство между эксплуатационной и транспортной колоннами труб нагнетанием жидкости, обеспечивающей наиболее быстрое набухание пакеров, в случае отсутствия герметичности замену скважинной жидкости в стволе скважины на жидкость, обеспечивающую наиболее быстрое набухание пакеров, технологическую выдержку и опрессовку повторяют до полного отсутствия циркуляции в скважине или приемистости в межтрубном пространстве.

Также новым является то, что в случае водопритока со стороны забоя скважины низ хвостовика оборудуют клапаном, пропускающим жидкость в направлении из хвостовика в скважину.

Набухающие пакеры, фильтры с легкоудаляемыми или срезными заглушками, разъединительное устройство (например, левый переводник, гидравлический разъединитель) и центраторы могут быть использованы известных конструкций от разных производителей. Такие устройства широко применяются в нефтедобывающей промышленности. Могут быть использованы набухающие пакеры, содержащие водонабухающие или нефтенабухающие элементы либо комбинированные водонефтенабухающие элементы.

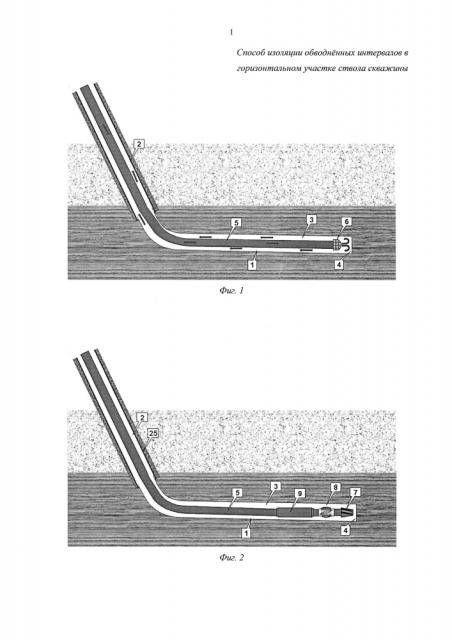

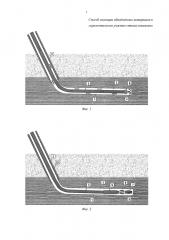

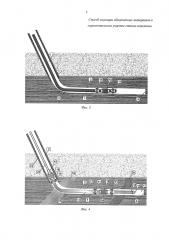

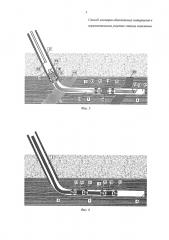

На фиг. 1 показан процесс промывки ствола скважины, на фиг. 2 - процесс проработки и шаблонировки ствола скважины, на фиг. 3 - процесс дополнительной шаблонировки ствола скважины для случая притока воды из одного интервала ствола скважины, на фиг. 4 - процесс спуска хвостовика для случая притока воды из одного интервала ствола скважины, на фиг. 5 - процесс набухания пакеров и подъема транспортной колонны труб для случая притока воды из одного интервала ствола скважины, на фиг. 6 - процесс дополнительной шаблонировки ствола скважины для случая притока воды из двух интервалов ствола скважины, на фиг. 7 - процесс спуска хвостовика для случая притока воды из двух интервалов ствола скважины, на фиг. 8 - процесс набухания пакеров и подъема колонны НКТ для случая притока воды из двух интервалов ствола скважины.

Способ реализуют в горизонтальной обводненной скважине 1 (см. фиг. 1), конструкция которой включает обсаженную часть ствола 2 и необсаженную открытую часть ствола 3. Из скважины поднимают подземное оборудование. Промывают необсаженную открытую часть ствола 3 до забоя 4. Для этого в скважину 1 на бурильных трубах (БТ) 5 со скоростью не более 1 м/с спускают сферическую (промывочную) насадку 6 с одновременным проведением промывки. При наличии выхода промывочной жидкости (циркуляции) проводят обратную промывку с расходом жидкости 8-10 л/с, при отсутствии циркуляции - прямую промывку с расходом жидкости 10-12 л/с. При наращивании каждой трубы в процессе спуска насадки 6 промывку проводят прокачиванием технологической жидкости в объеме не менее 1,5 объемов БТ 5. При промывке расхаживают инструмент на длину ведущей трубы при допустимой осевой нагрузке на инструмент 0,5-1,0 т и периодически вращают инструмент со скоростью 10-20 об/мин. Поднимают сферическую насадку 6 на БТ 5. Проводят геофизические исследования в необсаженной открытой части ствола 3 скважины 1 на наличие и определение интервалов притоков воды и нефти (на фиг. не показано). Прорабатывают необсаженную открытую часть ствола 3 (см. фиг. 2) до забоя 4 скважины 1. Для этого собирают и спускают в скважину 1 на БТ 5 фрез колонный конусный 7, калибратор 8 и утяжеленные бурильные трубы (УБТ) 9. Собирают промывочное оборудование и прорабатывают необсаженную открытую часть ствола 3 скважины 1, проводя промывку с расходом 10-12 л/с и вращением БТ 5 со скоростью 10-20 об/мин до свободного прохождения фреза колонного конусного 7 и калибратора 8 без «посадок». Под формулировкой без «посадок» следует понимать беспрепятственное прохождение (без зацепов) в стволе скважины 1 того или иного спускаемого оборудования. Механическую скорость проработки выбирают не более 10 м/ч. Поднимают фрез колонный конусный 7, калибратор 8 и УБТ 9 на БТ 5 в обсаженную часть ствола 2 и оставляют в таком положении на 2 ч. Шаблонируют необсаженную открытую часть ствола 3 до забоя 4 скважины 1 (на фиг. не показано). Для этого спускают на БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9 до забоя 4 скважины 1 без промывки со скоростью не более 1 м/с. Поднимают на БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9 с доливом скважины при подъеме. Собирают и спускают со скоростью не более 0,5 м/с в скважину на БТ 5 (см. фиг. 3) имитаторы набухающих пакеров 10 и жесткие центраторы 11, спуск проводят, не допуская «посадок» более 5 т от собственного веса, с одновременным проведением промывки. Поднимают на БТ 5 имитаторы набухающих пакеров 10 и жесткие центраторы 11 в обсаженную часть ствола 2 скважины 1 и оставляют в таком положении 2 ч. Далее спускают на БТ 5 имитаторы набухающих пакеров 10 и жесткие центраторы 11 до забоя 4 скважины 1 без промывки со скоростью не более 1 м/с. Поднимают имитаторы набухающих пакеров 10 и жесткие центраторы 11 на БТ 5 из скважины 1 с доливом скважины 1 при подъеме. Проводят исследования акустическим профилемером по всей длине необсаженной открытой части ствола 3 скважины 1 для уточнения диаметра необсаженной открытой части ствола 6, определения участков без каверн (на фиг. не показано). С учетом полученных на основе результатов исследований данных по определению интервалов притоков воды и нефти, по выявлению участков необсаженной открытой части ствола 3 без каверн разрабатывают конструкцию хвостовика 12 (см. фиг. 4), включающего башмак 13, по меньшей мере один скважинный фильтр 14, оборудованный срезаемыми заглушками (на фиг. не показаны), жесткие центраторы 11 с двумя степенями свободы, способные вращаться на теле трубы и передвигаться вдоль ее оси, разъединительное устройство 15. В качестве разъединительного устройства 15 могут быть использованы гидравлический разъединитель или левый переводник известной конструкции. В случае притока воды со стороны забоя 4 скважины 1 в конструкцию хвостовика 12 над башмаком 13 включают клапан 16 (см. фиг. 7), который пропускает жидкость только из внутреннего пространства хвостовика 12 в скважину 1. Клапан 16 исключает попадание воды из участка скважины 1, условно называемого «носок» 17, внутрь хвостовика 12, но позволяет проводить прокачку жидкости в скважину 1 закачиванием ее внутрь хвостовика 12. Каждый фильтр 14 (см. фиг. 4, 5, 7, 8) хвостовика 12 оборудуют двумя пакерами 18, устанавливаемыми сверху и снизу фильтра 14. Верхний пакер 18 располагают в обсаженной части ствола 2. Центраторы 11 (см. фиг. 4, 5, 7, 8) устанавливают над и под пакером 18 на смежных с пакером 18 трубах хвостовика 12. В большинстве случаев центратор 11 не устанавливают над первым сверху пакером 18, расположенным в обсаженной части ствола 2. Это необходимо, чтобы труба хвостовика 12, расположенная над первым сверху пакером 18, размещалась на нижней образующей в обсаженной части ствола 2. Это создает возможность для захода (попадания) различного инструмента внутрь хвостовика 12 при ремонте скважины 1. Центратор 11 может быть установлен над первым сверху пакером 18 (на фиг. не показано) при условии, что трубы хвостовика, расположенные над первым сверху пакером 18, должны быть достаточной длины, чтобы находиться на нижней образующей в обсаженной части ствола 2. Пакеры 18 (см. фиг. 4, 5, 7, 8) по механизму действия используют водонабухающие (содержащие в конструкции водонабухающие элементы). или нефтенабухающие (содержащие в конструкции элементы, набухающие в углеводородной жидкости), или комбинированные водонефтенабухающие (содержащие в конструкции как водонабухающие, так и набухающие в углеводородной жидкости элементы). Тип пакера 18 по механизму действия выбирают с учетом ожидаемой обводненности продукции, которая будет добываться из скважины 1 после реализации способа. Если в продукции скважины 1 заведомо ожидается высокое содержание воды, то используют водонабухающие пакеры 18, если ожидается низкая обводненность продукции, то используют нефтенабухающие пакеры 18. Если в продукции скважины 1 ожидается примерно равное содержание воды и нефти, то используют комбинированные водонефтенабухающие пакеры 18.

Хвостовик 12 (см. фиг. 4, 5, 7, 8) спускают в скважину 1 с промывкой так, чтобы фильтр (или фильтры) 14 располагался вне интервалов водопритока, а пакеры 18 в участках без каверн необсаженной открытой части ствола 3 скважины 1 - с двух сторон от каждого интервала притока воды 19. Правильность установки хвостовика 12 в рассчитанном интервале необсаженной открытой части ствола 3 контролируют геофизическими методами. Водонабухающие, нефтенабухающие или водонефтенабухающие пакеры 18 являются элементами конструкции хвостовика 12, непосредственно обеспечивающими изоляцию интервалов притока воды 19. Количество набухающих пакеров 18 определяют с учетом обеспечения изоляции всех выявленных интервалов притока воды 19. Если имеются несколько чередующихся интервалов притока воды 19 и нефти 20, то каждый из интервалов притока воды 19 и нефти 20 с двух сторон отсекают установкой по одному набухающему пакеру 18 с каждой стороны, при этом труба хвостовика 12, расположенная между двумя пакерами 18 в интервале притока воды 19, будет глухая, а в интервале притока нефти 20 между двумя пакерами 18 будет расположен фильтр 14. После спуска хвостовика 12 происходит герметизация скважинного пространства между наружной поверхностью хвостовика 12 и стенками 21 необсаженной открытой части ствола 3. Герметизация осуществляется за счет впитывания скважинной жидкости набухающими пакерами 18, сопровождающегося увеличением их в объеме вплоть до соприкосновения со стенками 21 необсаженной открытой части ствола 3. При использовании в качестве разъединительного устройства 15 гидравлического разъединителя далее проводят замену жидкости в скважине на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18 (на фиг. не показано). При использовании в качестве разъединительного устройства 15 левого переводника предварительно отсоединяют от хвостовика 12 транспортную колонну труб 22 и поднимают ее из скважины 1. Далее спускают в скважину 1 на НКТ 23 (см. фиг. 7, 8) технологический пакер 24, производят его посадку внутри хвостовика 12 (см. фиг. 7), и только после этого производят замену жидкости в скважине 1 на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18 (на фиг. не показано).

Для наиболее быстрого набухания водонабухающих пакеров 18 (см. фиг. 4, 5, 7, 8) жидкость в скважине заменяют на пресную воду. При проведении работ в заглинизированных пластах для наиболее быстрого набухания водонабухающих пакеров 18 с одновременным снижением степени набухания глин возможна замена жидкости в скважине на 2-3% раствор KCl в пресной воде. Для наиболее быстрого набухания нефтенабухающих пакеров 18 жидкость в скважине заменяют на углеводородную жидкость, например, на нефть, дистиллят или дизельное топливо, при этом чем больше в углеводородной жидкости легких фракций, тем быстрее идет набухание пакера 18. Если используют комбинированные водонефтенабухающие пакеры 18, то жидкость в скважине 1 заменяют несколько раз как на пресную воду, так и на углеводородную жидкость. В процессе замены скважинной жидкости закачиваемую жидкость, обеспечивающую наиболее быстрое набухание пакеров 18, продавливают в скважину 1 (проводят ее циркуляцию) до достижения максимально возможной степени замещения (вытеснения) скважинной жидкости в местах расположения пакеров 18. После чего циркуляцию жидкости прекращают, так как оптимальное набухание пакеров 18 обеспечивается в статических условиях, иначе возможно размывание набухающих элементов пакеров 18. Для ускорения набухания пакеров 18 в низкотемпературных пластах перед закачиванием в скважину 1 возможен предварительный нагрев жидкости, обеспечивающий наиболее быстрое набухание, до температуры на 10-30°С выше температуры пласта, но не более максимальной температуры, рекомендуемой производителем пакера 18. Из-за разбавления закачиваемой жидкости пластовыми флюидами набухание пакеров 18 может замедлиться, поэтому для ускорения набухания пакеров 18 замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание, повторяют 1-7 раз, после каждой замены оставляют скважину 1 на технологическую выдержку (время набухания) в течение 48-120 ч. После технологической выдержки опрессовывают пространство между эксплуатационной 25 (см. фиг. 4, 7) и транспортной 22 колоннами труб (или между эксплуатационной колонной 25 и НКТ 23, в случае, когда в качестве разъединительного устройства 15 использовали левый переводник). Опрессовку проводят путем нагнетания под давлением жидкости в пространство между эксплуатационной 25 и транспортной 22 колоннами труб (или между эксплуатационной колонной 25 и НКТ 23). Если опрессовка показывает, что пакеры 18 не набухли (при отсутствии герметичности, росте давления при закачивании жидкости), не ранее чем через 48 ч технологическую выдержку и опрессовку повторяют до полного отсутствия циркуляции в скважине 1 или приемистости в пространстве между эксплуатационной 25 и транспортной 22 колоннами труб (или между эксплуатационной колонной 25 и НКТ 23). Если пакеры 18 набухли, то скважина 1 перестает принимать закачиваемую жидкость, происходит рост давления.

Определение момента окончания набухания пакеров 18 (см. фиг. 5, 8) становится возможным благодаря установке первого сверху набухающего пакера 18 в обсаженной части ствола 2. Например, при установке верхнего набухающего пакера 18 (на фиг. не показано) не в обсаженной части ствола 2 (внутри эксплуатационной колонны 25), а в необсаженной открытой части ствола 3, опрессовка уже не может подтвердить окончание набухания пакеров 18, так как закачиваемая жидкость может поглощаться пластами в необсаженной открытой части ствола 3. Без установки первого сверху набухающего пакера 18 в обсаженной части ствола 2 момент окончания набухания пакеров 18 нельзя было бы подтвердить такими явными методами, как опрессовка. Иначе момент окончания набухания пакеров 18 пришлось бы определять косвенными, опосредованными методами, например, на основе лабораторных исследований путем моделирования скважинных условий. При этом прогноз времени набухания пакеров 18 не может дать высокой точности, так как смоделировать полностью все скважинные условия крайне затруднительно. Соответственно, при использовании косвенных методов определения момента окончания разбухания пакеров 18 эффективность реализации способа будет снижена.

По окончании набухания пакеров 18 (см. фиг. 5) отсоединяют хвостовик 12 от транспортной колонны 22, используя гидравлический разъединитель, и поднимают транспортную колонну 22 из скважины 1 или срывают технологический пакер 24, посаженный вовнутрь хвостовика 12, при использовании в качестве разъединительного устройства 15 (см. фиг. 8) левого переводника и проводят подъем технологического пакера 24 на колонне НКТ 23 из скважины 1.

Далее проводят разрушение заглушек внутри хвостовика 12 (см. фиг. 5, 8) специальным инструментом, промывают скважину 1 от остатков заглушек, осваивают скважину 1, спускают подземное оборудование и вводят скважину 1 в эксплуатацию.

1. Пример практической реализации способа.

Водоизоляционные работы проводились в горизонтальной скважине 1 с обводнившейся в процессе эксплуатации до 99% продукцией, верхняя часть скважины 1 обсажена зацементированной эксплуатационной колонной 25 (см. фиг. 1).

Из скважины 1 (см. фиг. 1) подняли подземное оборудование. Собрали промывочное оборудование, в скважину 1 на БТ 5 со скоростью 0,7 м/с спустили сферическую (промывочную) насадку 6 и провели промывку до забоя 4. При наращивании каждой БТ 5 проводили промывку в объеме 1,5 объемов колонны БТ 5. При промывке расхаживали и периодически вращали БТ 5 со скоростью 15 об/мин. Подняли сферическую насадку 6 на колонне БТ 5. Провели геофизические исследования с целью определения профиля притока и типа флюида, поступающего в скважину (на фиг. не показано). Провели проработку необсаженной открытой части ствола 3 (см. фиг. 2) скважины 1 до забоя 4. Для этого собрали промывочное оборудование (на фиг. не показано), собрали и спустили в скважину на БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9. Проработали необсаженную открытую часть ствола 3 скважины 1 с механической скоростью 7 м/ч, одновременно проводя промывку с вращением БТ 5 со скоростью 15 об/мин до свободного прохождения без «посадок». Подняли фрез колонный конусный 7, калибратор 8 и УБТ 9 в эксплуатационную колонну 25 и оставили в таком положении на 2 ч. Провели шаблонировку необсаженной открытой части ствола 3 скважины 1 до забоя 4. Для этого спустили без промывки со скоростью 0,7 м/с на колонне БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9 до забоя 4. Подняли из скважины 1 фрез колонный конусный 7, калибратор 8 и УБТ 9 с доливом скважины 1 при подъеме. Спустили в скважину 1 (см. фиг. 3) со скоростью 0,4 м/с на колонне БТ 5 имитаторы набухающих пакеров 10 с жесткими центраторами 11, при спуске не допускали «посадок» с нагрузкой более 5 т. В процессе спуска провели обратную промывку (на фиг. не показана) закачиванием жидкости в пространство между БТ 5 и эксплуатационной колонной 25. Приподняли имитаторы набухающих пакеров 10 с жесткими центраторами 11 в эксплуатационную колонну 25 и оставили в таком положении на 2 ч. Далее с целью шаблонировки спустили имитаторы набухающих пакеров 10 с жесткими центраторами 11 до забоя 4 без промывки со скоростью 0,7 м/с. Подняли из скважины имитаторы набухающих пакеров 10 с жесткими центраторами 11 с доливом скважины 1 при подъеме. Провели исследования акустическим профилемером по всей длине необсаженной открытой части ствола 3 скважины 1 для уточнения диаметра необсаженной открытой части ствола 3 (на фиг. не показано).

Далее собрали и спустили в скважину 1 (см. фиг. 4) со скоростью 0,6 м/мин на транспортной колонне труб 22 хвостовик 12, включающий башмак 13, фильтр 14 со срезаемыми заглушками, жесткие центраторы 11, водонефтенабухающие пакеры 18 и разъединительное устройство 15 (гидравлический разъединитель). Взаимное расположение и глубину установки башмака 13, фильтра 14 со срезаемыми заглушками, жестких центраторов 11, водонефтенабухающих пакеров 18 и разъединительного устройства 15 рассчитали с учетом обеспечения изоляции интервала притока воды 19 путем установки пакеров 18 в интервалах 26 без каверн скважины 1, а также установки фильтра 14 со срезаемыми заглушками в интервале притока нефти 20. Расчет расположения основывался на результатах геофизических исследований по определению интервалов притока воды 19 и нефти 20, замерах диаметра необсаженной открытой части ствола 3 акустическим профилемером.

На фиг. 4 и 5 показана последовательность реализации способа, использованная в данном случае, когда приток нефти происходил из «носка» 17, а приток воды происходил из участка скважины 1, условно называемого «пятка» 27, располагающегося в месте перехода скважины 1 в горизонтальную плоскость. Центраторы 11 устанавливали над и под пакером 18 (на смежных с пакером 18 трубах хвостовика 12). Правильность установки хвостовика 12 в рассчитанном интервале контролировали геофизическими методами. Затем осуществили замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18. Для этого в пространство между транспортной колонной труб 22 и эксплуатационной колонной 25 закачали 25 м3 пресной воды. Через 5 сут закачиванием пресной воды в пространство между транспортной колонной труб 12 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер 18 не набух (давление при закачивании не поднималось), поэтому повторили замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18, для этого в пространство между транспортной колонной труб 22 и эксплуатационной колонной 25 закачали 25 м3 пресной воды. Через 5 сут закачиванием пресной воды в пространство между транспортной колонной труб 22 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер 18 не набух (давление при закачивании не поднималось), поэтому повторили замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18, для этого в пространство между транспортной колонной труб 22 и эксплуатационной колонной 25 закачали 10 м3 дизельного топлива и продавили его пресной водой с целью его перемещения к пакерам 18. Через 5 сут закачиванием пресной воды в пространство между транспортной колонной труб 22 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер 18 набух (давление при закачивании подняли до 4,0 МПа, а после прекращения закачивания давление не снижалось). По окончании набухания пакеров 18 отсоединили хвостовик 12 от транспортной колонны 22, используя разъединительное устройство 15 (гидравлический разъединитель), и подняли транспортную колонну 22 (см фиг. 5).

Далее спустили в скважину забойный двигатель с фрез-долотом (на фиг. не показано) со скоростью спуска 0,8 м/с. Провели вскрытие фильтровой части хвостовика 12 (см. фиг. 5) проработкой от заглушек с одновременной промывкой. В процессе проработки перед каждым наращиванием труб проводили промывку в полуторократном объеме колонны труб с расхаживанием. После окончания проработки подняли забойный двигатель с фрез-долотом, промыли скважину 1 от остатков заглушек с расходом промывочной жидкости 8,0 м3/ч. Перед каждым наращиванием труб проводили промывку в полуторократном объеме промывочных труб с расхаживанием. Затем освоили скважину свабом, спустили подземное оборудование и ввели скважину 1 в эксплуатацию. Применение способа позволило снизить обводненность продукции скважины 1 на 36% и увеличить дебит нефти в 1,9 раза.

2. Пример практической реализации способа.

Водоизоляционные работы проводились в горизонтальной скважине 1 с обводнившейся в процессе эксплуатации до 95% продукцией, верхняя часть скважины 1 обсажена зацементированной эксплуатационной колонной 25 (см. фиг. 1).

Из скважины 1 (см. фиг. 1) подняли подземное оборудование. Собрали промывочное оборудование, в скважину 1 на колонне БТ 5 со скоростью 0,6 м/с спустили сферическую (промывочную) насадку 6 и провели промывку до забоя 4. При наращивании каждой БТ 6 проводили промывку в объеме 1,5 объемов колонны БТ 5. При промывке расхаживали и периодически вращали БТ 5 со скоростью 14 об/мин. Подняли сферическую насадку 6 на БТ 5. Провели геофизические исследования (на фиг. не показано) с целью определения профиля притока и типа флюида, поступающего в скважину 1, проработку необсаженной открытой части ствола 3 (см. фиг. 2) скважины 1 до забоя скважины 4. Для этого собрали промывочное оборудование (на фиг. не показано), собрали и спустили в скважину на БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9. Проработали необсаженную открытую часть ствола 3 скважины 1 с механической скоростью 7 м/ч, одновременно проводя промывку с вращением БТ 5 со скоростью 14 об/мин до свободного прохождения без «посадок». Подняли фрез колонный конусный 7 в эксплуатационную колонну 25 и оставили в таком положении на 2 ч. Провели шаблонировку необсаженной открытой части ствола 3 скважины 1 до забоя 4. Для этого спустили без промывки со скоростью 0,6 м/с на БТ 5 фрез колонный конусный 7, калибратор 8 и УБТ 9 до забоя 4. Подняли из скважины фрез колонный конусный 7, калибратор 8 и УБТ 9 с доливом скважины 1 при подъеме. Спустили в скважину со скоростью 0,3 м/с на БТ 5 (см. фиг. 6) имитаторы набухающих пакеров 10 с жесткими центраторами 11, при спуске не допускали «посадок» с нагрузкой более 5 т. В процессе спуска провели обратную промывку (на фиг. не показано) закачиванием жидкости в пространство между БТ 5 и эксплуатационной колонной 25. Подняли имитаторы набухающих пакеров 10 с жесткими центраторами 11 в эксплуатационную колонну 25 и оставили в таком положении на 2 ч. Далее с целью шаблонировки спустили имитаторы набухающих пакеров 10 с жесткими центраторами 11 до забоя 4 без промывки со скоростью 0,6 м/с. Подняли из скважины 1 имитаторы набухающих пакеров 10 с жесткими центраторами 11 с доливом скважины 1 при подъеме. Провели исследования акустическим профилемером (на фиг. не показано) по всей длине необсаженной открытой части ствола 3 для уточнения диаметра необсаженной открытой части ствола 3.

Далее собрали и спустили в скважину 1 (см. фиг. 7) со скоростью 0,5 м/мин на транспортной колонне труб 22 хвостовик 12, включающий башмак 13, обратный клапан 16, фильтр 14 со срезаемыми заглушками, жесткие центраторы 11, водонабухающие пакеры 18 и разъединительное устройство 15 (левый переводник). Взаимное расположение и глубину установки башмака 13, обратного клапана 16, фильтра 14 со срезаемыми заглушками, жестких центраторов 11, водонабухающих пакеров 18 и разъединительного устройства 15 рассчитали с учетом обеспечения изоляции интервалов притока воды 19 в скважину 1 путем установки пакеров 18 в интервалах 26 без каверн скважины 1, а также установки фильтра 14 со срезаемыми заглушками в интервале притока нефти 20. Расчет расположения основывался на результатах геофизических исследований по определению интервалов притока воды 19 и нефти 20, замерах диаметра необсаженной открытой части ствола 3 акустическим профилемером,

На фиг. 7 и 8 показана последовательность реализации способа, использованная в данном случае, когда приток нефти происходил из средней части 28 скважины 1, а приток воды происходил из «носка» 17 и участка скважины 1, располагающегося в месте перехода скважины 1 в горизонтальную плоскость, условно называемого «пятка» 27. Центраторы 11 устанавливали над и под пакерами 18 (на смежных с пакером 18 трубах хвостовика 12). Правильность установки хвостовика 12 в рассчитанном интервале контролировали геофизическими методами.

Далее отсоединили хвостовик 12 (на фиг. не показано) от транспортной колонны 22, используя разъединительное устройство 15 (левый переводник), и подняли транспортную колонну 22 из скважины 1. Затем в скважину на НКТ 23 спустили технологический пакер 24, провели его посадку внутри хвостовика 12 (см. фиг. 7), осуществили замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание пакеров 18 (на фиг .не показано). Для этого в НКТ 23 закачали 25 м3 пресной воды. Через 5 сут закачиванием пресной воды в пространство между НКТ 23 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер 18 не набух (давление при закачивании не поднималось), поэтому повторили замену скважинной жидкости на жидкость, обеспечивающую наиболее быстрое набухание пакеров, для этого в НКТ 23 закачали 25 м3 пресной воды. Через 5 сут закачиванием пресной воды в пространство между НКТ 23 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер не набух (давление при закачивании не снижалось), поэтому еще раз повторили замену скважинной жидкости закачиванием пресной воды аналогичным способом. Через 5 сут закачиванием пресной воды в пространство между НКТ 23 и эксплуатационной колонной 25 провели опрессовку верхнего пакера 18. Опрессовка показала, что пакер набух (давление при закачивании подняли до 4,5 МПа, а после прекращения закачивания давление не снизилось). По окончании набухания пакеров 18 (см. фиг. 8) подняли из скважины НКТ 23 и технологический пакер 24.

Затем спустили в скважину 1 забойный двигатель с фрез-долотом (на фиг. не показано) со скоростью спуска 0,7 м/с. Провели вскрытие фильтровой части хвостовика 12 проработкой ствола от заглушек с одновременной промывкой. В процессе проработки перед каждым наращиванием труб проводили промывку в полуторократном объеме колонны труб с расхаживанием. После окончания проработки подняли забойный двигатель с фрез-долотом, промыли скважину 1 от остатков заглушек с расходом промывочной жидкости 7,0 м3/ч. Перед каждым наращиванием труб проводили промывку в полуторократном объеме промывочных труб с расхаживанием. Далее освоили скважину 1 свабом, спустили подземное оборудование и ввели скважину 1 в эксплуатацию. Применение способа позволило снизить обводненность продукции скважины 1 на 31% и увеличить дебит нефти в 1,8 раза.

Предлагаемый способ позволяет повысить эффективность изоляции обводненных интервалов открытого ствола горизонтальной скважины за счет объективного контроля установки и активации (посадки) пакеров, исключения повторных работ из-за непрохождения хвостовика в ствол скважины и неверного определения интервалов установки фильтров и пакеров путем проведения необходимых подготовительных мероприятий, включающих проведение исследований, проработки, шаблонировки ствола скважины, а также опрессовки верхнего пакера. Повышение эффективности изоляции при использовании спосо