Единая поглощающая текучую среду система для впитывающих продуктов и способы ее изготовления

Иллюстрации

Показать всеЕдиная структура ткани для применения во впитывающем изделии для личной гигиены содержит составной элемент из по меньшей мере двух функциональных компонентов для поглощения текучей среды. Два функциональных компонента содержат волокнистый функциональный компонент подкладки и по меньшей мере один приемный волокнистый функциональный компонент. Функциональные компоненты расположены непосредственно рядом друг с другом в составном элементе и удерживаются вместе непосредственно друг с другом. 3 н. и 12 з.п. ф-лы, 7 ил.

Реферат

ПРИОРИТЕТНАЯ ЗАЯВКА

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 61/732030, поданной 30 ноября 2012 года, содержание которой полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к поглощающим текучую среду слоям для впитывающих изделий для личной гигиены. В частности, настоящее изобретение относится к тканям единой конструкции для размещения во впитывающих изделиях для личной гигиены, таких как подгузники для новорожденных и детей, изделия для взрослых, страдающих недержанием, и женские гигиенические изделия, в которых единая структура ткани выполняет несколько функций во впитывающем изделии для личной гигиены.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Одноразовые впитывающие изделия для личной гигиены традиционно изготавливают из различных тканей, часто нетканых материалов, которые доставляют на место производства в рулонах для преобразования в продукт. Многие из этих тканей представляют собой поглощающие текучую среду материалы для изделий. Для целей данной заявки выражение “поглощающие текучую среду” будет относиться к тем слоям во впитывающем изделии, сквозь которые проходит текучая среда после выделения из организма пользователя, когда она проходит к основным удерживающим текучую среду материалам (иногда называемым впитывающей сердцевиной) впитывающего изделия. Выражение “поглощающие текучую среду” не охватывает основные удерживающие текучую среду материалы (такие, например, как сверхвпитывающие материалы и преимущественно целлюлозные слои). Различные поглощающие текучую среду ткани часто включены в структуры продуктов личной гигиены потому, что каждая из них предоставляет конкретные функциональные преимущества во всем изделии. Например, некоторые поглощающие текучую среду материалы могут быть более пригодны в качестве слоев верхнего листа или подкладки, предоставляющих первичный контакт с кожей пользователя, тогда как другие могут лучше служить в качестве приемных слоев или слоев переноса текучей среды во внутренней части многослойного продукта. Термин “приемный слой” называется так, поскольку он оказывает помощь в контролировании поглощения текучих сред, таких как моча или менструальные выделения, выделяемые пользователем впитывающего изделия, которые могли бы привести к протеканию в случае отсутствия приемного слоя. Кроме того, некоторые материалы наиболее пригодны в качестве защитных слоев впитывающей сердцевины (или материалов оболочки сердцевины), позволяя текучей среде проходить в удерживающую текучую среду впитывающую сердцевину, но предотвращая вытекание компонентов из слоя впитывающей сердцевины наружу продукта.

В результате применения широкого ряда тканей для этих разных целей возникают проблемы в соединении этих различных тканей на производственной линии. Некоторые из этих функционально различных тканей получают в ходе относительно медленных и неэффективных производственных процессов. Другие материалы производятся из полотен из полимерных волокон сверхмалого диаметра для улавливания частиц, и представляют проблемы в производстве и стоимости. Третьи ткани производятся с относительно более высокими поверхностными плотностями, чем требовались бы для нормальной функциональности, с целью допущения высокой скорости разматывания и обработки во время преобразования в продукт. Например, материалы с определенной поверхностной плотностью, которые могли бы быть удовлетворительными для применения в изделии, могут быть слишком чувствительными, чтобы выдержать этапы обработки.

В результате таких потребностей для переработки материала процессы переработки изделия часто перегружены объединением специальных слоев материала, некоторым из которых уделяют чрезмерное внимание, чтобы приспособить к нагрузкам в высокоскоростных, многостадийных производственных системах. Например, такие свойства ткани, как толщина и плотность, могут изменяться после намотки в рулон для хранения. С целью обеспечить желаемую конечную толщину и плотность в преобразованном изделии тканевый слой может изготавливаться с определенными характеристиками, заданными перед переработкой, принимая во внимание изменения, которые далее произойдут с тканью после намотки в рулон для хранения и размотки с него, и подвергания дальнейшей переработке. Поэтому существует потребность в эффективно производимых поглощающих текучую среду материалах, способных выдерживать нагрузки процесса преобразования продукта.

Наслоение отдельно произведенных поглощающих текучую среду слоев также приводит к проблемам межслойных соединений. Например, между слоями могут существовать пространственные зазоры, что влияет на передвижение текучей среды при ее перемещении к впитывающей сердцевине. Клей (обычно гидрофобный) между отдельно изготовленными поглощающими текучую среду слоями может также повлиять на течение текучей среды и привести к получению более жесткого изделия. Такие препятствия для течения текучей среды часто затрудняют быстрый переход текучей среды от одного слоя к следующему. Поэтому существует длительная потребность во впитывающих изделиях с меньшим количеством слоев ткани, и где слои ткани имеют более эффективно заданные особенности/свойства, включая уменьшенную массу, более плотное соединение, и которые не будут основаны на отдельных клеевых слоях для связывания. Такая эффективность также приведет к снижению расходов. Слои впитывающей сердцевины во впитывающих изделиях для личной гигиены часто содержат мелкие частицы, такие как частицы сверхвпитывающего полимера (SAP), для улучшения впитывающей способности изделий. Такие слои сердцевины часто заключены в отдельные оболочки сердцевины из целлюлозной ткани или полимерных нетканых материалов. Такие нетканые материалы часто включают волокна малого диаметра (волокна, полученные по технологии мелтблаун) для предотвращения перемещения мелких частиц SAP наружу изделий. Проводились попытки разработать структуры слоя сердцевины с модифицированной оболочкой. Однако такая оболочка часто приводит к дополнительной массе в изделиях, дополнительным клеевым слоям и, следовательно, дополнительным производственным затратам. Поэтому существует потребность в оболочке сердцевины в изделии со сниженной массой и затратами на склеивание.

Сделаны попытки производить единые впитывающие ткани, объединяющие особенности того, что традиционно воплощалось в нескольких слоях впитывающего материала. Такие единые ткани привели лишь к незначительным улучшениям в характере удержания жидкостей с толщинами и массами тканей, равными или превышающими объединенную массу исходных впитывающих слоев, традиционно применяемых в таких впитывающих изделиях. Чаще всего такие единые впитывающие ткани приводили к менее желательной функциональности, чем была бы доступна через разделенные отдельные слои.

Получение дополнительных функциональных характеристик часто требует дополнительных слоев ткани или поверхностных плотностей. Такие дополнительные слои и поверхностная плотность обычно будут добавлять новые проблемы, связанные с затратами и изготовлением преобразующих систем. Без снижения массы ткани или дополнительных функциональных преимуществ разработка единых структур не будет оправдывать такую неэффективность преобразования. Поэтому существует потребность в таких тканях с уменьшенной массой, которые продолжают предоставлять такие же или лучшие функциональные ожидания, как и ранее используемые многослойные ткани, но при меньших затратах. Кроме того, существует потребность в таких тканях, которые могли бы обеспечить множественную функциональность и которые могли бы производиться упрощенными производственными системами. Существует также потребность в производственных процессах, которые бы снизили количество этапов соединения материалов, требуемых для производства впитывающего изделия для личной гигиены.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном варианте осуществления изобретения единая структура ткани для применения во впитывающем изделии для личной гигиены содержит составной элемент из по меньшей мере двух функциональных компонентов для поглощения текучей среды, при этом два функциональных компонента содержат волокнистый функциональный компонент подложки и по меньшей мере один волокнистый приемный функциональный компонент. Функциональные компоненты расположены непосредственно рядом друг с другом в составном элементе и удерживаются вместе в непосредственном соприкосновении друг с другом. Во втором варианте осуществления изобретения составной элемент содержит по меньшей мере три функциональных компонента, содержащих функциональный компонент подкладки и по меньшей мере два приемных функциональных компонента. В еще одном альтернативном варианте осуществления составной элемент содержит по меньшей мере три функциональных компонента, включая функциональный компонент подкладки, приемный функциональный компонент и функциональный компонент оболочки сердцевины. В другом альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, состоящий из гидрофильных волокон, характеризующихся краевым углом натекания от приблизительно 75 до 80°, и состоящий из волокон диаметром от приблизительно 10 до 8 микрон (мкм), альтернативно от приблизительно 12 до 18 мкм, альтернативно от приблизительно 15 до 18 мкм. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, содержащий не более чем 2 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий поверхностную плотность приблизительно 6 г/кв. м. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий от приблизительно 4 до 6 г/кв. м относительно более крупных волокон, размер которых превышает 10 мкм, и от приблизительно 0 до 2 г/кв. м относительно меньших волокон, размер которых менее 10 мкм. В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент подкладки, имеющий поверхностную плотность приблизительно 6 г/кв. м, состоящий главным образом из волокон относительно большего размера, превышающего 10 мкм. В другом альтернативном варианте осуществления изобретения единая структура ткани содержит приемный волокнистый компонент, содержащий смесь смачиваемых волокон относительно большого диаметра, имеющих размер от приблизительно 25 до 40 мкм, и смачиваемых волокон относительно малого диаметра, имеющих размер от приблизительно 8 до 18 мкм, и волокна характеризуются краевым углом натекания от приблизительно 40 до 60°. В еще одном альтернативном варианте осуществления изобретения приемный компонент единой структуры ткани включает смесь волокон, включающую волокна, проявляющие извитость, переплетение, скручивание, изгибы или их сочетание, так, что приемный волокнистый компонент проявляет плотность между приблизительно 0,03 и 0,05 г/см куб. В другом альтернативном варианте осуществления изобретения приемный волокнистый компонент проявляет поверхностную плотность приблизительно 70-75 г/кв. м. В еще одном альтернативном варианте осуществления приемный волокнистый компонент проявляет поверхностную плотность приблизительно 72 г/кв. м. В еще одном альтернативном варианте осуществления изобретения функциональные компоненты состоят из композиций на основе волокон, выбранных из группы, включающей полиэфир, полиамид, необратимо смачиваемые гидрофильные полиолефины, полимолочную кислоту, гомополимеры, бикомпонентные или двухкомпонентные волокна, содержащие такие полимеры.

В еще одном альтернативном варианте осуществления изобретения компоненты единой структуры ткани содержит по меньшей мере один волокнистый материал, выбранный из группы, включающей волокна, полученные по технологии мелтблаун, волокна, полученные по технологии спанбонд, штапельные волокна и материалы, полученные по технологии коформ. В другом альтернативном варианте осуществления изобретения единая структура ткани не имеет компонентов, содержащих более чем 30 процентов волокон на основе древесной массы. В еще одном альтернативном варианте осуществления изобретения единая структура ткани удерживается вместе открытым узором связывания, имеющим малую площадь связывания. В еще одном альтернативном варианте осуществления составной элемент удерживается вместе самостоятельно. В еще одном альтернативном варианте осуществления составной элемент с единой структурой ткани удерживается вместе без применения отдельного клеевого слоя. В еще одном альтернативном варианте осуществления площадь связывания составного элемента составляет от приблизительно 5 до 15 процентов. В еще одном альтернативном варианте осуществления компоненты содержат гидрофильные волокна, не имеющие местных поверхностно-активных веществ.

В еще одном альтернативном варианте осуществления единая структура ткани содержит волокнистый функциональный компонент оболочки сердцевины, расположенный непосредственно рядом с приемным волокнистым функциональным компонентом, так что приемный волокнистый функциональный компонент заключен между волокнистым функциональным компонентом подкладки и волокнистым функциональным компонентом оболочки сердцевины. В другом варианте осуществления изобретения волокнистый функциональный компонент оболочки сердцевины содержит структуру, которая может служить в качестве средства, препятствующего миграции сверхвпитывающих частиц. В другом альтернативном варианте осуществления приемный волокнистый функциональный компонент имеет поверхностную плотность от приблизительно 65 до 72 г/кв. м. В другом альтернативном варианте осуществления приемный волокнистый функциональный компонент имеет поверхностную плотность приблизительно 68 г/кв. м. В еще одном альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины имеет поверхностную плотность от приблизительно 3 до 5 г/кв. м. В еще одном альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины состоит из относительно малых смачиваемых волокон, имеющих диаметр в диапазоне приблизительно 2-6 мкм и характеризующихся краевым углом натекания от приблизительно 40 до 60°. В другом альтернативном варианте осуществления волокнистый функциональный компонент оболочки сердцевины содержит не более чем 3 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением.

В другом альтернативном варианте осуществления приемный волокнистый компонент сам по себе содержит по меньшей мере два подкомпонента, при этом первый подкомпонент содержит смесь смачиваемых волокон относительно большого диаметра от приблизительно 25 до 40 мкм и смачиваемых волокон относительно малого диаметра от приблизительно 8 до 18 мкм, при этом каждое из смачиваемых волокон характеризуется краевым углом натекания от приблизительно 40 до 60°, и при этом некоторые из волокон первого подкомпонента содержат извитые, переплетенные, скрученные или изогнутые волокна, так что первый подкомпонент имеет плотность от приблизительно 0,03 до 0,05 г/см куб.; и второй подкомпонент, смежный с первым подкомпонентом, расположенный со стороны первого подкомпонента, противоположной волокнистому функциональному компоненту подкладки, при этом второй подкомпонент содержит смачиваемые волокна относительно малого диаметра от приблизительно 8 до 18 мкм и характеризуется краевым углом натекания от приблизительно 40 до 60°. В другом альтернативном варианте осуществления второй подкомпонент включает не более чем 3 г/кв. м волокон распыления 6 мкм или менее. В другом альтернативном варианте осуществления первый подкомпонент имеет поверхностную плотность от приблизительно 50 до 55 г/кв. м. В еще одном альтернативном варианте осуществления первый подкомпонент сам по себе состоит из двух компонентов, содержащих первый компонент первого подкомпонента, имеющий поверхностную плотность от приблизительно 30 до 55 г/кв. м, и второй компонент первого подкомпонента, имеющий поверхностную плотность от приблизительно 0 до 25 г/кв. м и имеющий волокна меньшего диаметра, чем у первого компонента первого подкомпонента. Альтернативно второй компонент первого подкомпонента имеет средний размер пор между волокнами, который меньше среднего размера пор указанного первого компонента первого подкомпонента. Альтернативно второй подкомпонент имеет поверхностную плотность от приблизительно 10 до 15 г/кв. м. В другом альтернативном варианте осуществления второй подкомпонент сам по себе состоит из двух компонентов, содержащих первый компонент второго подкомпонента, имеющий поверхностную плотность от приблизительно 12 до 15 г/кв. м, и второй компонент второго подкомпонента, имеющий поверхностную плотность от приблизительно 0 до 3 г/кв. м и имеющий волокна меньшего диаметра, чем указанный первый компонент второго подкомпонента. Альтернативно второй компонент второго подкомпонента имеет средний размер пор между волокнами, который меньше среднего размера пор указанного первого компонента второго подкомпонента.

В другом альтернативном варианте осуществления структура ткани имеет направление X, Y и Z, при этом приемный волокнистый функциональный компонент содержит первый приемный функциональный компонент и второй приемный функциональный компонент, при этом первый приемный функциональный компонент содержит смесь смачиваемых волокон относительно большого диаметра от приблизительно 25 до 40 мкм, и смачиваемых волокон относительно малого диаметра от приблизительно 8 до 18 мкм, при этом смачиваемые волокна имеют краевой угол натекания между приблизительно от 40 и 60°, второй приемный функциональный компонент включает смачиваемые волокна относительно малого диаметра от приблизительно 8 до 18 мкм и имеющие краевой угол натекания от 40 до 60°. В альтернативном варианте осуществления такой первый приемный функциональный компонент имеет поверхностную плотность приблизительно 40 г/кв. м. Альтернативно такой первый приемный функциональный компонент включает два первых приемных подкомпонента, при этом первый подкомпонент первого приемного подкомпонента имеет поверхностную плотность от приблизительно 30 до 55 г/кв. м, а второй подкомпонент первого приемного подкомпонента имеет поверхностную плотность от приблизительно 0 до 25 г/кв. м и содержит волокна меньшего среднего диаметра, чем содержащиеся в указанном первом приемном подкомпоненте. Альтернативно размеры волокон и пор в направлении Z такого первого приемного функционального компонента постепенно уменьшаются. В качестве другой альтернативы такой второй приемный функциональный компонент имеет поверхностную плотность приблизительно 35 г/кв. м. В другом альтернативном варианте осуществления такой второй приемный функциональный компонент содержит два вторых приемных подкомпонента, при этом первый, второй приемный, подкомпонент имеет поверхностную плотность между приблизительно 12 и 15 г/кв. м, а второй, второй приемный, подкомпонент имеет поверхностную плотность между приблизительно 0 и 3 г/кв. м, и имеет волокна меньшего диаметра, чем указанный первый, второй приемный подкомпонент. В другом альтернативном варианте осуществления второй приемный функциональный компонент содержит не более чем 3 г/кв. м волокон диаметром 6 мкм или менее, нанесенных распылением.

В другом альтернативном варианте осуществления изобретения приемные функциональные компоненты единой структуры ткани включают различные уровни извитости их соответствующих волокон. В другом альтернативном варианте осуществления изобретения каждый волокнистый функциональный компонент состоит из волокон, имеющих различные конфигурации структуры/формы.

Способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, содержащем составной элемент из по меньшей мере двух волокнистых функциональных компонентов для поглощения текучей среды, включает этапы производства волокнистого функционального компонента подкладки первым фильерным блоком станка, производства по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере вторым фильерным блоком станка, нанесения одного из волокнистых функциональных компонентов на другой с образованием составного элемента; связывания или прямого соединения другим способом без применения клеевого слоя волокнистых функциональных компонентов с образованием единой структуры ткани. В альтернативном варианте осуществления в структуре могут производиться /использоваться два приемных функциональных компонента. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины может производиться/использоваться в составной структуре. Такие фильерные блоки станка могут производить или использовать полученные прядением из расплава волокна в функциональных компонентах вышеописанных типов.

В альтернативном варианте осуществления способа производства волокнистый функциональный компонент подкладки содержит извитые, изогнутые, скрученные или иным способом текстурированные волокна. В другом альтернативном варианте осуществления способа производства приемный волокнистый функциональный компонент содержит извитые, изогнутые, скрученные или иным способом текстурированные волокна. В еще одном альтернативном варианте осуществления способа производства способ дополнительно включает этапы производства второго приемного волокнистого функционального компонента третьим фильерным блоком станка и нанесения его на по меньшей мере один приемный волокнистый функциональный компонент перед связыванием или соединением иным образом волокнистых функциональных компонентов с образованием единой структуры ткани. В другом альтернативном варианте осуществления способа производства первый и второй приемные волокнистые функциональные компоненты содержат извитые, изогнутые, скрученные или иным способом текстурированные волокна, и дополнительно извитые, изогнутые, скрученные или иным способом текстурированные волокна отличаются приемным функциональным компонентом. В еще одном альтернативном варианте осуществления способа производства способ дополнительно включает этап транспортировки такой полученной единой структуры ткани на преобразовывающий станок, в котором единая структура ткани печатается, нарезается, высекается штампом или иным образом обрабатывается для последующего введения во впитывающее изделие для личной гигиены.

В другом альтернативном варианте осуществления способа производства волокнистые функциональные компоненты производятся из волокон или материалов, выбранных из группы, включающей волокна и материалы, полученные по технологии мелтблаун, спанбонд, коформ, полученные суховоздушным формованием, бикомпонентные или двухкомпонентные волокна и материалы или их сочетаний.

В другом альтернативном варианте осуществления способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, в котором единая структура ткани содержит составной элемент из по меньшей мере трех волокнистых функциональных компонентов для поглощения текучей среды, включает этапы:

a) получения волокнистого функционального компонента подкладки из первого фильерного блока станка;

b) получения по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере из второго фильерного блока станка;

c) получения по меньшей мере одного волокнистого функционального компонента оболочки сердцевины по меньшей мере из третьего фильерного блока станка;

d) нанесения приемного волокнистого функционального компонента или компонентов на волокнистый функциональный компонент подкладки;

e) нанесения волокнистого функционального компонента оболочки сердцевины на приемный волокнистый функциональный компонент или компоненты;

f) связывания или непосредственного соединения иным образом без применения клеевого слоя всех волокнистых функциональных компонентов с образованием единой структуры ткани.

В еще одном альтернативном варианте осуществления два приемных волокнистых функциональных компонента производят с помощью двух фильерных блоков станка для ввода в единую структуру ткани. В еще одном альтернативном варианте осуществления способа производства волокнистый функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун. В еще одном альтернативном варианте осуществления способа производства первый фильерный блок станка разделен таким образом, чтобы осуществлять производство и волокнистого функционального компонента подкладки, и приемного волокнистого функционального компонента. В другом альтернативном варианте осуществления способа производства волокнистый функциональный компонент подкладки, полученный посредством первого фильерного блока станка, не содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна, тогда как приемный волокнистый функциональный компонент, полученный посредством первого фильерного блока станка, содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна.

В еще одном альтернативном варианте осуществления способа производства приемный волокнистый функциональный компонент, полученный посредством указанного второго фильерного блока станка, содержит извитые, скрученные, изогнутые или иным образом текстурированные волокна. В другом альтернативном варианте осуществления полученные приемные волокнистые функциональные компоненты характеризуются различными уровнями извитости в соответствующих волокнах.

В еще одном альтернативном варианте осуществления способ производства единой структуры ткани для применения во впитывающем изделии для личной гигиены, в котором единая структура ткани содержит составной элемент из по меньшей мере двух волокнистых функциональных компонентов для поглощения текучей среды, включает этапы:

a) получения волокнистого функционального компонента подкладки посредством первого фильерного блока станка;

b) получения по меньшей мере одного приемного волокнистого функционального компонента по меньшей мере посредством второго фильерного блока станка, при этом по меньшей мере один приемный волокнистый функциональный компонент получают в ходе процесса придания ориентации в направлении обработки;

c) нанесения одного из волокнистых функциональных компонентов на другой с образованием составной элемента;

d) связывания или непосредственного соединения иным образом без применения клеевого слоя волокнистых функциональных компонентов с образованием единой структуры ткани.

В альтернативном варианте осуществления первый фильерный блок станка разделен таким образом, чтобы осуществлять производство как волокнистого функционального компонента подкладки, так и приемного волокнистого функционального компонента. В еще одном альтернативном варианте осуществления способ дополнительно включает этап производства полотна, полученного по технологии мелтблаун, и нанесение такого полотна на приемный волокнистый функциональный компонент перед связыванием или непосредственным соединением иным образом волокнистых функциональных компонентов с образованием единой структуры. В еще одном альтернативном варианте осуществления единая структура ткани размещена во впитывающем изделии. В еще одном альтернативном способе каждый волокнистый функциональный компонент состоит из волокон различного химического состава. В другом альтернативном варианте осуществления каждый волокнистый функциональный компонент состоит из волокон, имеющих различные конфигурации структуры/формы. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун. В еще одном альтернативном варианте осуществления функциональный компонент оболочки сердцевины содержит волокна, полученные по технологии мелтблаун и спанбонд. В другом альтернативном варианте осуществления волокна, полученные по технологии спанбонд, функционального компонента оболочки сердцевины расположены на максимальном удалении от функционального компонента подкладки в направлении Z.

Другие признаки и аспекты настоящего изобретения более подробно рассматриваются ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Фиг. 1 представляет собой вид в поперечном разрезе плоской единой системы поглощающего текучую среду материала (единой структуры ткани) в соответствии с настоящим изобретением.

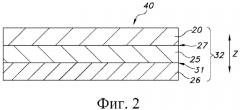

Фиг. 2 представляет собой вид в поперечном разрезе альтернативного варианта осуществления плоской единой системы поглощающего текучую среду материала согласно фиг. 1.

Фиг. 3 представляет собой вид в поперечном разрезе другого альтернативного варианта осуществления плоской единой системы поглощающего текучую среду материала согласно фиг. 1.

Фиг. 4 представляет собой вид в перспективе сверху впитывающего изделия для личной гигиены в виде женского гигиенического изделия (прокладки) с применением плоской единой системы поглощающего текучую среду материала в соответствии с настоящим изобретением.

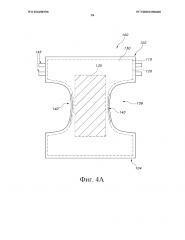

Фиг. 4A представляет собой вид сверху впитывающего изделия для личной гигиены в виде подгузника для детей/новорожденных, в котором применена плоская единая система поглощающего текучую среду материала в соответствии с настоящим изобретением.

Фиг. 5 представляет собой вид в поперечном сечении впитывающего изделия для личной гигиены согласно фиг. 4 с разрезом по линии 5–5.

Фиг. 6 представляет собой вид в поперечном разрезе альтернативного варианта осуществления впитывающего изделия для личной гигиены согласно фиг. 4 с разрезом по линии 6-6.

Следует отметить, что повторное использование ссылочных позиций в настоящем описании и на фигурах направлено на представление одинаковых или аналогичных признаков или элементов данного раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ОПРЕДЕЛЕНИЯ

“Изделие” или “продукт” относится к предмету одежды или другому готовому впитывающему изделию конечного пользования для личной гигиены, включая, но без ограничения, одноразовые подгузники, трусики для приучения к горшку, купальные костюмы, женские изделия, такие как салфетки, прокладки и ежедневные прокладки, предметы одежды или повязки медицинского назначения и т.п.

Термин “связанный” или “связывающий” относится к сочленению, склеиванию, соединению, скреплению, присоединению или тому подобному для двух элементов. Используемый в данном документе термин «точечное связывание» означает связывание одного или нескольких слоев ткани во множестве отдельных точек связывания. Например, термическое точечное связывание обычно предполагает пропускание одного или нескольких слоев, подлежащих связыванию, между нагретыми валиками, такими, например, как гравированный валик и гладкий каландровый валик. Гравированный валик размечен определенным образом так, чтобы вся ткань связывалась не по всей своей поверхности, а опорный валик является обычно ровным. В результате были разработаны различные узоры для гравированных валков по функциональным, а также эстетическим соображениям. Одним примером узора точечного связывания является узор Hansen Pennings или "H&P" с площадью связывания приблизительно 30 процентов в новом состоянии и с приблизительно 200 выступов/квадратный дюйм, как описано в патенте США 3855046, выданном Hansen и Pennings, включенном в данный документ во всей полноте посредством ссылки. Узор H&P имеет квадратные точечные области связывания или области связывания с выступами, в которых каждый выступ имеет размер стороны 0,038 дюйма (0,965 мм), промежуток между выступами составляет 0,070 дюйма (1,778 мм) и глубина связывания составляет 0,023 дюйма (0,584 мм). Другим типичным узором точечного связывания является растянутый узор для связывания Hansen Pennings или “EHP”, обеспечивающий площадь связывания 15 процентов в новом состоянии с квадратным выступом, размер стороны которого составляет 0,037 дюйма (0,94 мм), промежуток между выступами составляет 0,097 дюйма (2.464 мм), а глубина составляет 0,039 дюйма (0,991 мм). Другой разработанный типичный узор для точечного связывания, обозначенный “714”, имеет области связывания с квадратными выступами, в которых каждый выступ имеет размер стороны 0,023 дюйма, промежуток между выступами составляет 0,062 дюйма (1,575 мм), а глубина связывания составляет 0,033 дюйма (0,838 мм). Полученный узор имеет площадь связывания приблизительно 15 процентов в новом состоянии. Еще одним распространенным узором является узор C-Star, имеющий в новом состоянии площадь связывания приблизительно 16,9 процента. узор C-Star имеет рисунок перекрестных линий или “рубчатого вельвета”, прерываемый падающими звездами. Другие распространенные узоры включают ромбический узор с повторяющимися и немного совмещенными ромбами с площадью связывания приблизительно 16 процентов и узор проволочной сетки, выглядящий, как указывает название, например, как оконная сетка, с площадью связывания приблизительно 15 процентов. Еще одним узором является узор “s-weave”, имеющий площадь связывания приблизительно 17 процентов в новом состоянии, и узор в виде детских объектов, имеющий площадь связывания приблизительно 12 процентов в новом состоянии. Еще одним узором является узор Рамиш, обеспечивающий площадь связывания 8 процентов в новом состоянии с квадратным выступом, размер стороны которого составляет 0,039 дюйма (0,991 мм) в шахматном порядке, промежуток между выступами составляет приблизительно 0,139 дюйма (3,53 мм), а глубина составляет 0,052 дюйма (1,321 мм). Такие узоры связывания дополнительно описаны в патенте США № 5599420, выданном Yeo et al., включенном во всей плоноте в данный документ посредством ссылки. Обычно процент площади связывания составляет менее чем приблизительно 50 процентов и более желательно варьируется от приблизительно 8 процентов до приблизительно 30 процентов от площади тканевого полотна.

Термин “одноразовый” относится к изделиям, предназначенным для утилизации после ограниченного использования, а не для стирки или восстановления иным образом для повторного использования.

Используемый в данном документе термин “бикомпонентные волокна” относится к волокнам, образованным из по меньшей мере двух источников полимера, экструдированных из отдельных экструдеров, но скрученных вместе с образованием одного волокна. Бикомпонентные волокна иногда также называют сопряженными волокнами или многокомпонентными волокнами. полимеры располагают в практически неизменно расположенных различных зонах в поперечных сечениях бикомпонентных волокон и непрерывно вытягивают в направлении длины бикомпонентных волокон. Конфигурация такого бикомпонентного волокна может включать, например, расположение оболочка/сердцевина, в которой один полимер окружен другим, или расположение бок о бок, секторное расположение, или расположением “острова в море” (“islands in the sea”). Бикомпонентные волокна описаны в патенте США 5108820, выданном Kaneko at al., патенте США 4795668, выданном Krueger at al., патенте США 5540992, выданном Marcher at al., патенте США 5336552, выданном Strack at al., и патенте США 5425987, выданном Shawver, каждый из которых включен во всей полноте в данный документ посредством ссылки. Бикомпонентные волокна также описаны в патенте США 5382400, выданном Pike at al., включенном во всей полноте в данный документ посредством ссылки. Для двухкомпонентных волокон полимеры могут присутствовать в соотношениях 75/25, 50/50, 25/75 или в любом другом желаемом соотношении. Дополнительно в каждую зону могут быть включены добавки к полимеру, такие как технологические добавки.

Термин “направление обработки” (MD) относ