Способ изготовления сетки рифлей на внутренней поверхности оболочки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к специальному производству оболочек с насечками на внутренней поверхности с образованием сетки рифлей. Сетку рифлей изготавливают с фасками под углом 120° относительно вершины рифля, редуцирование осуществляют с переменной толщиной стенки по высоте оболочки с углом конусности γ=arctg0,5(dнб-dнм)/L, где dнб и dнм - наибольший и наименьший диаметры спирального выступа, мм; L – длина оболочки, в осевом направлении, мм. В конце каждого редуцирования выполняют осевое перемещение заготовки без ее проворота относительно рабочей вставки на величину 0,1-0,2 глубины рифля, а затем свинчивают заготовку. В устройстве толкатель выполнен с глухой полостью. В полости толкателя зафиксированы шпильками пружина и инструментальный стержень с возможностью осевого перемещения, между торцами толкателя и рабочей вставки имеется конструктивно рассчитываемый зазор hoc, форма поверхности спиральных выступов в поперечном сечении рабочей вставки выполнена с углом при вершине 60° высотой 0,8 от глубины рифля, переходящей в поверхность с углом конусности 120° и общей высотой спирального выступа, равной 1,25-1,3 от глубины рифля. Рабочая боковая поверхность рабочей вставки выполнена конусной с углом конусности γ. Изобретение позволяет повысить качество получения сетки ромбических рифлей на внутренней поверхности оболочки без образования заусенцев при свинчивании и снизить трудоемкость процесса. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к специальному производству оболочек с насечками на внутренней поверхности, которые необходимы для равномерного дробления на осколки в процессе эксплуатации. Насечки изготавливают в виде канавок, углублений и других средств ослабления стенки, которые обеспечивают равномерное дробление оболочки на осколки при разрыве под действием внутреннего давления.

Для получения оболочек с насечками на внутренней поверхности применяются операции обработки металлов давлением, например редуцирование стенки заготовки на оправку с рабочей вставкой, имеющей выступы требуемой формы и размеров. Известен способ изготовления сетки рифлей на внутренней поверхности оболочки по патенту RU №2406589, МПК7 B21K 21/06, F42B 12/26, опубл. 20.12.2010, по которому сетки спиральных рифлей получают путем продавливания полой заготовки, предварительно установленной на инструментальном стержне со спиральными выступами противоположного направления, через фильеры разного диаметра с применением жидкой или консистентной смазки и с созданием вокруг инструментального стержня кольцеобразной масляной ванны объемом, достаточным для смазывания постоянно внедряемых в заготовку спиральных выступов инструментального стержня. Смазывание поверхностей контакта оболочки и инструментального стержня уменьшает силы трения и облегчает условия свинчивания заготовки со спиральных выступов инструментального стержня.

Недостатком известного способа является низкая стабильность условий свинчивания заготовки со спиральных выступов инструментального стержня, зависящая от качества смазки и количества ее объема в очаге деформации, дополнительной трудоемкости нанесения и последующей очистки заготовки от смазки, а также ухудшение условий экологии производственного процесса.

Наиболее близким к предлагаемому способу является способ по патенту RU №2171445, МПК7 F42B 12/24, B21K 21/06, В21С 37/20, опубл. 27.07.2001, в котором нанесение сетки рифлей обеспечивается путем последовательных операций обработки металла оболочки давлением в холодном состоянии. Заготовку устанавливают на равномерно расположенных спиральных выступах центрального стержня и проводят последовательно обжатие в матрицах с использованием двух фильер разного диаметра с малым изменением толщины стенки и получением спиральных рифлей сначала в одном, затем в противоположном направлениях, причем штучную трубчатую заготовку оболочки в фильеры подают без осевого перемещения относительно спиральных выступов с образованием гарантированного зазора между внутренней поверхностью оболочки и центральным инструментальным стержнем, при этом формируют рифли глубиной 0,25-0,55 толщины стенки трубчатой заготовки.

Недостатком известного способа является трудность в свинчивании особенно длинномерных заготовок со спиральных выступов инструментального блока и образование в процессе свинчивания заусенцев вдоль спиральных канавок, для удаления которых требуется трудоемкая слесарная доработка.

Для изготовления сетки рифлей на внутренней поверхности оболочки обработкой металлов давлением используются устройства, приведенные в патентах RU №2406589, МПК7 B21K 21/06, F42B 12/26, опубл. 20.12.2010, и RU №2171445, МПК7 F42B 12/24, B21K 21/06, В21С 37/20, опубл. 27.07.2001. Устройство по патенту RU №2406589 имеет обойму (корпус), в которой закреплена матрица с фильерой, инструментальный стержень, толкатель, упругое кольцо, используемое для герметизации полости при формоизменении трубной заготовки. Устройство закрепляется на протяжном станке, и редуцирование заготовок производят после подачи жидкой или консистентной смазок в очаг деформации. Образование сетки спиральных рифлей осуществляют последовательно за две операции редуцирования в матрицах, имеющих разные диаметры, и с использованием разных инструментальных стержней со спиральными выступами конической формы с углом при вершине 60° и расчетной высотой. Устройство позволяет получать сетку рифлей как в трубных заготовках, так и заготовках типа стакан.

Недостатком известного устройства является ограниченность его применения. Оно предназначено для установки на протяжных станках, технологические параметры которых уступают технологическим параметрам гидравлических прессов. Необходимость обильной смазки повышает трудоемкость технологического процесса и ухудшает производственную экологию.

Наиболее близким к предлагаемому является устройство, приведенное в патенте RU №№2171445, МПК7 F42B 12/24, B21K 21/06, В21С 37/20, опубл. 27.07.2001. Как и в известном устройстве, сетка спиральных рифлей на внутренней поверхности оболочки получается последовательно за две операции на протяжном станке. Для этого устройство имеет обойму (корпус), в котором закреплена матрица с фильерой. Рабочая вставка со спиральными выступами конической формы с углом при вершине 60° и расчетной высотой установлена на толкателе и опирается на пуансон. В обойме закреплен съемник, свободно вращающийся на опорных подшипниках. Заготовка свинчивается под действием осевой силы и удаляется через окно обоймы.

Недостатком известного устройства является ограниченность его применения. Оно предназначено для установки на протяжных станках, технологические параметры которых уступают технологическим параметрам гидравлических прессов. При свинчивании требуется прикладывать значительную силу, а образование заусенцев требует трудоемкой слесарной доработки.

Задачей предлагаемого технического решения является повышение качества путем получения сетки ромбических рифлей на внутренней поверхности оболочки без образования заусенцев при свинчивании и снижение трудоемкости путем уменьшения силы свинчивания длинномерных заготовок со спиральных выступов центрального инструментального стержня.

Для решения поставленной задачи по предлагаемому способу изготовления сетки ромбических рифлей на внутренней поверхности оболочки, содержащему последовательные две операции обработки металлов давлением в холодном состоянии, заключающемуся в установке заготовки на матрицу, вводе в нее центрального инструментального стержня с рабочей вставкой и образованием гарантированного зазора между внутренней поверхностью оболочки и рабочей вставки с равномерно расположенными спиральными выступами, в проталкивании через матрицы с фильерами разного диаметра и редуцировании стенки заготовки с изготовлением рифлей, отличающихся направлением навивки, когда осуществляют подачу заготовки в фильеры без осевого перемещения относительно спиральных выступов, согласно изобретению сетку рифлей изготавливают с фасками под углом 120° относительно вершины рифля, редуцирование осуществляют с переменной толщиной стенки по высоте оболочки с углом конусности γ=arсtg0,5(dнб-dнм)/L в осевом направлении, в конце каждого редуцирования выполняют осевое перемещение заготовки без ее проворота относительно рабочей вставки на величину 0,1…0,2 глубины рифля, а затем свинчивание заготовок.

В устройстве для осуществления способа, содержащем матрицу с фильерой, инструментальный стержень, рабочую вставку со спиральными выступами, толкатель, съемник, установленный на опорные подшипники, согласно изобретению толкатель выполнен с глухой полостью и радиальными пазами, в радиальных пазах установлены подпружиненные ползушки с коническими опорными поверхностями, контактирующими с торцами заготовки, поверхностью конусной канавки инструментального стержня и возможностью радиального перемещения, в полости толкателя зафиксированы шпильками упругий элемент и инструментальный стержень с возможностью осевого перемещения, между торцами толкателя и рабочей вставки имеется конструктивно рассчитываемый зазор hoc, форма поверхности спиральных выступов в поперечном сечении рабочей вставки выполнена с углом при вершине 60° высотой 0,8 от глубины рифля, переходящей в поверхность с углом конусности 120° и общей высотой спирального выступа, равной 1,25-1,3 от глубины рифля, а рабочая боковая поверхность рабочей вставки выполнена конусной с углом конусности γ.

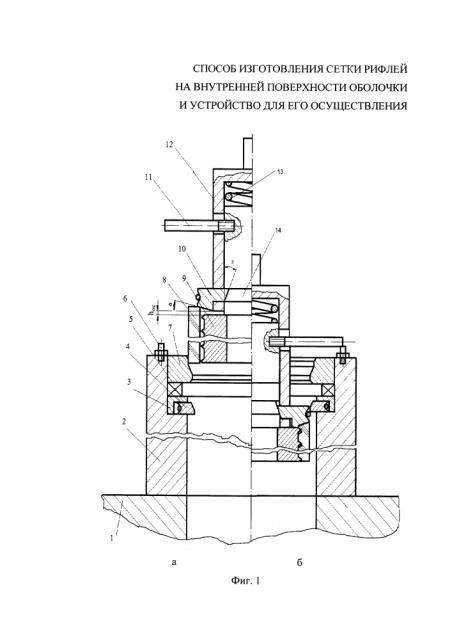

Предлагаемый способ и устройство для его осуществления иллюстрируются чертежами 1, 2, 3 и 4.

На фиг. 1 показана схема устройства для изготовления сетки рифлей на внутренней поверхности трубной заготовки, устанавливаемого на гидравлическом прессе.

На фиг. 2 - схема устройства для изготовления сетки рифлей на внутренней поверхности заготовки типа «Стакан», устанавливаемого на гидравлическом прессе.

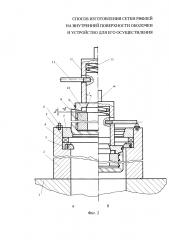

На фиг. 3 - профиль и размеры спирального выступа рабочей вставки.

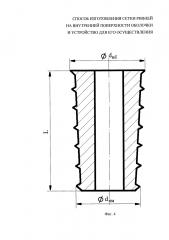

На фиг. 4 - рабочая вставка.

Способ осуществляется следующим образом.

Берут заготовку 8 трубную или типа «Стакан» и устанавливают соответственно в устройство (фиг. 1) или (фиг. 2) на матрицу с фильерой 7. На ползуне гидравлического пресса закрепляют инструментальный блок и при рабочем ходе вводят его внутрь оболочки. При этом рабочая вставка 9 занимает требуемое положение относительно внутренней поверхности заготовки 8 в момент соприкосновения торцевой поверхностью с подпружиненными ползушками 10. При дальнейшем рабочем ходе происходит проталкивание заготовки 8 через фильеру матрицы 7 с редуцированием стенки и образованием на внутренней поверхности спирального рифля требуемого размера и образованием фаски. В конце рабочего хода в момент соприкосновения шпильки 11 с регулируемым упором 6 происходит перемещение рабочей вставки 9 относительно внутренней поверхности оболочки в осевом направлении на требуемую величину. В результате этого между выступами рабочей вставки 9 и канавками рифлей возникает зазор. При обратном ходе ползуна подпружиненные ползушки 10 радиально перемещаются в исходное положение, а заготовка 8 своей торцевой поверхностью входит в соприкосновение со съемником и происходит ее свинчивание с рабочей вставки. При свинчивании происходит вращение съемника вместе с оболочкой. Оболочку удаляют из устройства на провал.

Наличие зазора между выступами рабочей вставки и поверхностью канавки рифлей уменьшает контактные силы трения и снижает силу свинчивания, а наличие фаски устраняет заусенцы.

Пример реализации способа

В оболочке с толщиной стенки 2 мм и диаметром 78 мм на длине 700 мм необходимо на внутренней поверхности нанести сетку ромбовидных рифлей глубиной 0,6±0,1 мм. Рифление образовать винтовыми линиями (по 20 заходов в левую и правую стороны) с углом подъема 30°±3° к оси детали.

В соответствии с заявляемым способом общая высота спирального выступа на рабочей вставке равняется 1,3h=0,6×1,3=0,78 мм. Участок выступа с углом конусности 60° при вершине выполняется высотой 0,8h=0,8×0,6=0,48 мм, участок выступа с углом конусности у основания выступа 120° высотой 0,5h=0,5×0,6=0,3 мм.

Диаметр внутренней поверхности трубной оболочки равен 74+0,2 мм. Наибольший диаметр спирального выступа рабочей вставки на второй операции редуцирования трубной заготовки dнб=74,2+2(h+0,1)=74,2+2×0,7=75,4 мм. Наименьший диаметр спирального выступа dнм=74+2(h-0,1)=75,0 мм. Угол конусности рабочей поверхности γ=arctg0,5(75,4-75,0)/700=0,0182°.

Для осуществления редуцирования на второй операции примем диаметр внутренней поверхности трубной заготовки 76 мм, что позволяет свободно ввести рабочую вставку в трубную заготовку перед редуцированием, диаметр наружной поверхности 80 мм. Диаметр фильеры матрицы второго редуцирования примем dм2=78 мм (по размерам готовой детали).

Определим наибольший диаметр спирального выступа для рабочей вставки на первой операции редуцирования dнб=76+2(h+0,1)=76+1,4=77,4 мм; наименьший диаметр dнм=76+2(h-0,1)=77 мм; угол конусности γ=0,0182°. Для свободного ввода рабочей вставки в трубную заготовку ее внутренний диаметр должен быть не меньше 77,5 мм.

Примем диаметр фильеры матрицы для первого редуцирования 80 мм. В конце каждого редуцирования осуществляют осевое перемещение заготовки без ее проворота относительно рабочей вставки на величину 0,1…0,2 глубины рифта, то есть на 0,06…0,12 мм. Это уменьшает силы трения между поверхностями трубной заготовки и рабочей вставки при свинчивании, т.е. является отличительным признаком, так как в результате осевого смещения между поверхностями трубной заготовки и спиральными выступами рабочей вставки вместо натяга возникает зазор. Уменьшению сил трения также способствует выполнение боковой поверхности рабочей вставки с углом конусности γ. Благодаря этому в процессе свинчивания происходит увеличение зазора между поверхностями заготовки и рабочей вставки. В процессе свинчивания при известных способах происходит смещение материала трубной заготовки в окружном направлении с образованием заусенцев. Возникшие зазоры между поверхностями спиральных рифлей заготовки и спиральных выступов рабочей вставки в результате использования предлагаемого способа устраняют причины образования заусенцев. Устранению причин образования заусенцев также способствует изменение профиля поперечного сечения спиральных выступов рабочей вставки, благодаря чему после редуцирования образуются спиральные рифли с фасками. Расчетный размер фаски в рассматриваемом примере составляет (0,1-0,3)×60°. В процессе свинчивания заготовки с рабочей вставки при возможном возникновении смещения материала заготовки в окружном направлении форма поперечного профиля спиральных выступов препятствует образованию наплыва металла и образованию заусенцев. Предлагаемая форма профиля спиральных выступов не ослабляет несущую способность оболочки и улучшает эксплуатационные характеристики изделия, так как увеличивается площадь воздействия жидкой или газовой среды в процессе воздействия на внутреннюю поверхность оболочки, и способствует равномерному дроблению на ромбические осколки.

Для осуществления предлагаемого способа используется устройство (фиг. 1), которое обеспечивает редуцирование стенки трубной заготовки с образованием на ее внутренней поверхности спиральных рифлей с углом подъема 60°. Устройство для нанесения сетки рифлей на внутренней поверхности трубной заготовки (фиг. 1) состоит из нижней плиты 1, на которой закреплен корпус 2, в корпусе 2 установлен съемник, состоящий из корпуса съемника 3, опирающегося на упорный подшипник 5, и подпружиненных сегментов 4, а также регулируемый упор 6, матрица 7. На ползуне гидравлического пресса закреплен инструментальный блок, состоящий из толкателя 12 с глухой полостью, в которой установлена пружина 13, центральный инструментальный стержень с конусной канавкой 14 и рабочая вставка 9 с винтовыми многозаходными спиральными выступами. В полости толкателя 12 выполнены радиальные прорези, в которых помещены подпружиненные ползушки 10 с конусной рабочей поверхностью, контактирующие с конусной канавкой центрального стержня 14, а также шпильки 11.

Устройство для нанесения сетки рифлей на внутренней поверхности заготовки 8 типа «Стакан» (фиг. 2) по конструкции аналогично. Поперечное сечение спирального выступа (фиг. 3) имеет поверхность 1 с углом конусности при вершине 60°, высотой, равной 0,8 h глубины рифта, переходящая в поверхность 2 с углом конусности 120°, высотой, равной 0,5 h глубины рифля. Общая высота спирального выступа составляет 1,3h.

Для улучшения условий съема заготовки с инструментального блока рабочая вставка (фиг. 4) выполнена конусной с углом конусности γ=arсtg0,5(dнб-dнм)/L, где dнб и dнм соответственно наибольший и наименьший диаметры вершины спирального выступа в соответствии с техническими условиями на деталь, мм, L - общая длина внутренней поверхности оболочки с сеткой ромбовидных рифлей, мм.

Устройство закрепляют на гидравлическом прессе. Трубную заготовку 8 устанавливают на матрицу с фильерой 7, закрепленную в корпусе 2. При рабочем ходе пресса инструментальный блок входит в трубную заготовку и подпружиненными ползушками 10 с конической рабочей поверхностью с углом α=10°, установленными в прорезях толкателя 12, воздействуют на торцевую поверхность трубной заготовки 8, перемещая ее в матрицу 7. Ползушки 10 входят в конусную канавку центрального стержня 14 с углом 30°. При этом между торцами рабочей вставки 9 и толкателя 12 имеется зазор hoc=1 мм (фиг. 1,а) в процессе редуцирования происходит затекание материала заготовки между спиральными выступами рабочей вставки 9 с образованием спиральных рифлей с фасками (фиг. 1,б). Поперечное сечение спиральных рифлей выполнено в соответствии с размерами (фиг. 3) В процессе редуцирования отсутствует осевое перемещение внутренней поверхности заготовки 8 относительно спиральных выступов рабочей вставки 9. В конце рабочего хода шпильки 11 контактируют с регулируемыми упорами 6 и центральный стержень 14 с рабочей вставкой 9 перемещают в осевом направлении на величину зазора hoc=1 мм, а ползушки 10, контактируя с конусной поверхностью канавки центрального стержня 14, под углом β=30° сдвигаются в радиальном направлении на 0,58 мм. В результате радиального перемещения ползушки 10, воздействуя конической поверхностью с углом α=10° на торец трубной заготовки 8, перемещают ее в осевом направлении относительно поверхности спиральных выступов рабочей вставки на 0,1 мм. В результате этого перемещения возникает зазор между спиральными углублениями рифлей заготовки и выступами рабочей вставки. При обратном ходе ползушки 10 принимают исходное положение, и трубная заготовка 8 контактирует торцом со съемником 4. Происходит свинчивание заготовки с рабочей вставки 9 и заготовка удаляется напровал.

На фиг. 2 показано устройство для нанесения рифлей на заготовки типа «Стакан», которое работает аналогично устройству (фиг. 1). При редуцировании стенки донная часть заготовки не входит в соприкосновение с нижним торцом рабочей вставки. Если требуется редуцирование стенки осуществлять воздействием рабочей вставки на донную часть заготовки, то в этом случае предлагаемое устройство также можно использовать, демонтируя подпружиненные ползушки 10. Однако в этом случае дозированное относительное перемещение поверхности заготовки 8 к поверхности рабочей вставки 9 выполнить затруднительно и сила свинчивания увеличится, но заусенцы при этом не образуются благодаря нанесению фасок при получении сетки рифлей.

Для уменьшения сил трения при свинчивании заготовки с рабочей вставки рабочая поверхность со спиральными выступами выполнена конусной с углом γ. Благодаря этому в процессе свинчивания уменьшается площадь контакта поверхностей, увеличивается зазор между поверхностями заготовки и рабочей вставки, уменьшается сила трения при свинчивании, что позволяет получать сетку рифлей на внутренней поверхности оболочек больших габаритов по длине.

1. Способ изготовления сетки рифлей на внутренней поверхности оболочки, содержащий последовательные две операции обработки оболочки давлением в холодном состоянии, заключающийся в установке заготовки на матрицу, вводе в нее центрального инструментального стержня с рабочей вставкой и образованием гарантированного зазора между внутренней поверхностью оболочки и рабочей вставки с равномерно расположенными спиральными выступами, в проталкивании через матрицы с фильерами разного диаметра и редуцировании стенки заготовки с изготовлением рифлей с различным направлением навивки, когда осуществляют подачу заготовки в фильеры без осевого перемещения относительно спиральных выступов, отличающийся тем, что сетку рифлей изготавливают с фасками под углом 120° относительно вершины рифля, редуцирование осуществляют с переменной толщиной стенки по высоте оболочки с углом конусности:

γ=arctg0,5(dнб-dнм)/L,

где dнб и dнм - наибольший и наименьший диаметры спирального выступа, мм;

L – длина оболочки, мм,

в осевом направлении, в конце каждого редуцирования выполняют осевое перемещение заготовки без ее проворота относительно рабочей вставки на величину 0,1-0,2 глубины рифля, а затем свинчивают заготовку.

2. Устройство для осуществления способа, содержащее матрицу с фильерой, инструментальный стержень, рабочую вставку со спиральными выступами, толкатель, съемник, установленный на опорные подшипники, отличающееся тем, что толкатель выполнен с глухой полостью и радиальными пазами, в радиальных пазах установлены подпружиненные ползушки с коническими опорными поверхностями, контактирующими с торцами заготовки, поверхностью конусной канавки инструментального стержня и возможностью радиального перемещения, в полости толкателя зафиксированы шпильками пружина и инструментальный стержень с возможностью осевого перемещения, между торцами толкателя и рабочей вставки выполнен конструктивно рассчитываемый зазор hoc, форма поверхности спиральных выступов в поперечном сечении рабочей вставки выполнена с углом при вершине 60° высотой 0,8 от глубины рифля, переходящей в поверхность с углом конусности 120° и общей высотой спирального выступа, равной 1,25-1,3 от глубины рифля, а рабочая боковая поверхность рабочей вставки выполнена конусной с углом конусности γ.