Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками, один из них подают на днище окомкователя с образованием на нем гарнисажа, формируют на днище окомкователя холостую зону, свободную от шихты, и рабочую зону, сформированную из восходящего слоя окатышей и нисходящего слоя окатышей. Второй поток шихты вводят в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, которую ориентируют к нисходящему слою материалов с формированием на последнем зоны напыления. Нисходящий слой окатышей экранируют в зоне напыления отбойником, установленным в холостой зоне окомкователя. При этом в зоне напыления устанавливают гибкие продольные направляющие, жестко закрепленные между собой на входе окатышей в зону напыления и расположенные на расстоянии друг от друга на величину размера кондиционных окатышей, причем направляющие и отбойник выполняют из эластичных материалов. Изобретение позволяет повысить прочность окатышей и производительность окомкователя. 2 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку гарнисажа от налипшей шихты, зародышеобразование, доокомкование зародышей до кондиционных окатышей, формирование на днище тарели окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с. 82-92).

Недостатком способа является низкая производительность окомкователя и прочность кондиционных окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, ориентация газовлагошихтовой струи к нисходящему слою материалов с формированием на последнем зоны напыления, экранирование нисходящего слоя окатышей в зоне напыления отбойником, установленным в холостой зоне окомкователя, выдачу кондиционных окатышей (см. Патент №2553731, Россия, МПК8 C22B 1/24, опубликовано 20.06.2015, БИ №17, 2015).

Недостатком известного технического решения является низкая производительность окомкователя и недостаточно высокая прочность окатышей. Это обусловлено значительной высотой (более двух диаметров окатышей) нисходящего слоя материалов в зоне напыления, в результате чего окатыши нижних горизонтов слоя не участвуют в процессе напыления шихты, процесс переката этих окатышей затруднен, а окомкование замедляется из-за недостатка шихтовой мелочи, что ограничивает повышение производителя окомкователя и рост прочности окатышей. Поэтому рациональным решением является такое, при котором окатыши в зоне напыления движутся монослоем в режиме переката по отдельным каналам, сформированным гибкими эластичными направляющими, одновременно подвергаясь напылению со стороны воздушношихтовой струи и ударным упрочняющим нагрузкам со стороны донного шихтового гарнисажа и боковых эластичных направляющих.

Задачей изобретения является повышение производительности окомкователя и прочности кондиционных окатышей.

Для достижения указанного технического результата в способе получения окатышей, включающем подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, ориентацию газовлагошихтовой струи к нисходящему слою материалов с формированием на последнем зоны напыления, экранирование нисходящего слоя окатышей в зоне напыления отбойником, установленным в холостой зоне окомкователя, выдачу кондиционных окатышей, при этом в зоне напыления устанавливают гибкие продольные направляющие, жестко закрепленные между собой на входе окатышей в зону напыления и расположенные на расстоянии друг от друга на величину размера кондиционных окатышей, причем вышеупомянутые направляющие и отбойник выполняют из эластичных материалов.

Сущность изобретения заключается в следующем. В зоне напыления влажной шихты на перекатывающиеся окатыши в нисходящем слое материалов устанавливают гибкие продольные направляющие, жестко закрепленные между собой на входе окатышей в зону напыления и расположенные на расстоянии друг от друга на величину размера кондиционных окатышей, причем вышеупомянутые направляющие и отбойник выполняют из эластичных материалов. Гибкие продольные направляющие позволяют исключить выдувание влажной шихты из зоны напыления в поперечном направлении и повысить степень использования влажной шихты в процессе напыления. При этом продольные направляющие позволяют сконцентрировать шихту в каналах, сформированных направляющими, по которым движутся окатыши некондиционных размеров. Причем окатыши в каналах перекатываются монослоем, а шихта накатывается со стороны шихтового гарнисажа и боковых стенок направляющих, резко увеличивая степень использования шихты и интенсивность окомкования. Поскольку направляющие экранируют движение шихты и воздуха в поперечном направлении, то воздух меняет направление и течет в продольном направлении в каналах, образованных направляющими. При этом увеличивается скорость переката окатышей и ударные упрочняющие нагрузки в процессе окомкования, а окатыши в зоне напыления движутся по сложной криволинейной траектории.

Для повышения устойчивости конструкции гибкие продольные направляющей жестко закреплены между собой на входе окатышей в зону напыления. Направляющие при этом устанавливают на расстоянии друг от друга на величину размера кондиционных окатышей. Это необходимо для того, чтобы окатыши меньших некондиционных размеров могли свободно перекатываться в каналах, заполненных шихтой, испытывая при этом ударные упрочняющие нагрузки со стороны эластичных направляющих и отбойника. Причем в процессе переката окатышей между направляющими происходит напыление шихты на их поверхность, сопровождаемое ростом размеров окатышей. Поэтому для свободного переката окатышей в ходе напыления, обеспечения режима окомкования и формирования ударных упрочняющих нагрузок расстояние между направляющими должно быть не меньше размера кондиционных окатышей, а направляющие должны быть гибкими, выполненными из эластичных материалов и не должны быть закреплены на выходе окатышей из зоны напыления. Это дополнительно позволяет организовать очистку направляющими гарнисажа от влажной шихты, что позволяет вовлечь очищенную шихту в процесс окомкования и способствует повышению производительности окомкователя. При таком режиме окомкования движение окатышей становится криволинейным и путь перемещения окатышей в зоне установки направляющих увеличивается примерно на 5-10%. Чтобы обеспечить уплотнение влажных окатышей мягкой поверхностью направляющих и исключить налипание влажной шихты на их поверхность и поверхность отбойника, они выполняются из эластичных материалов (мягкой резины, прорезиненной ткани, эластика и др.).

У предлагаемого технического решения за счет отличительных признаков, заявленных в предложенной последовательности, появляются новые свойства: рост массы и размеров окатышей за счет одновременного действия механизмов струйного напыления шихты и ее окомкования в режиме переката; снижение потерь шихты из зоны напыления за счет эффективного экранирования зоны напыления эластичными направляющими и отбойником; организация трехстороннего режима окомкования окатышей за счет налипания частиц шихты донного гарнисажа и за счет частиц, уловленных боковой поверхностью направляющих; организация ударного упрочнения окатышей от поверхности шихтового гарнисажа и боковых поверхностей эластичных направляющих; организация свободного переката в процессе роста окатышей между гибкими направляющими, жестко закрепленными на входе окатышей в зону напыления; увеличение пути окомкования на 5-10%; организация очистки гарнисажа от шихты в нисходящем слое материалов свободными незакрепленными концами гибких эластичных направляющих, что позволяет повысить прочность окатышей и производительность окомкователя. На основании изложенного считаем, что предлагаемое техническое решение удовлетворяет критерием новизны, промышленной применимости и соответствует изобретательскому уровню.

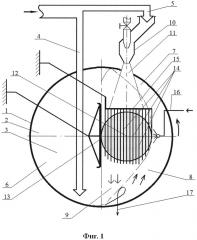

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показана установка гибких продольных направляющих в зоне напыления воздушношихтовой струи. Устройство содержит окомкователь 1 с днищем 2, на котором сформирован гарнисаж 3. Влажная шихта загружается потоком 4 и потоком 5. В процессе работы окомкователя на его днище формируется холостая зона 6 и рабочая зона 7. Рабочая зона 7 состоит из восходящего слоя 8 окатышей и нисходящего слоя 9 окатышей. Второй поток шихты 5 загружается в корпус струйного аппарата 10, на выходе которого формируется воздушношихтовая струя 11. Воздушношихтовая струя ориентируется к нисходящему слою окатышей и на его поверхности формирует зону напыления 12. Для уменьшения деформации нисходящего слоя, выдува частиц и окатышей из зоны напыления нисходящий слой экранируют отбойником 13, жестко закрепленным на каркасе и установленным на поверхности гарнисажа в холостой зоне окомкователя. В нисходящем слое материалов в зоне напыления устанавливают гибкие продольные направляющие 14, жестко закрепленные между собой на входе окатышей в зону напыления каркасом 15. Направляющие установлены непосредственно на поверхности гарнисажа и расположены на расстоянии друг от друга на величину размера кондиционных окатышей. Размер кондиционных окатышей составляет 16-18 мм. Чтобы обеспечить уплотнение влажных окатышей и исключить налипание влажной шихты на поверхность направляющих и отбойника они выполняются из эластичных материалов (мягкой резины, прорезиненной ткани, эластика и др.). Для увлажнения окатышей в зоне напыления устройство снабжено форсункой 16. В процессе работы устройства формируются кондиционные окатыши 17.

Способ получения окатышей реализуется следующим образом. Влажная шихта загружается в окомкователь 1 потоком 4 и потоком 5. Поток шихты 4 загружается на днище 2 окомкователя в холостой зоне окомкователя и формирует на его поверхности гарнисаж 3. Поток шихты 5 загружается в корпус струйного аппарата 10, на выходе из которого формируется воздушношихтовая струя 11. Воздушношихтовая струя 11 ориентируется к нисходящему слою окатышей 8, находящемуся в рабочей зоне 7 окомкователя. Окатыши нисходящего слоя 9 материалов движутся монослоем по каналам (на фигурах не обозначены), сформированным гибкими продольными направляющими 14. Направляющие 14 жестко закреплены каркасом 15 на входе окатышей в зону напыления 12.

Воздушношихтовая струя 11 напыляет влажную шихту на окатыши нисходящего слоя и формирует зону напыления 12, находящуюся в зоне давления струи. При этом нисходящий слой 9 окатышей в зоне напыления экранируют отбойником 13, установленным в холостой зоне 6, который уменьшает деформацию слоя, исключает раздув шихты, ориентирует поток окатышей, шихты и воздуха в прямоточном направлении. В зоне напыления у окатышей, перекатывающихся между направляющими, увеличивается скорость, масса, размеры и они испытывают трехсторонние ударные упрочняющие нагрузки. Увлажнение окатышей в зоне напыления осуществляется форсункой 16. После напыления шихты на окатыши, часть из них достигает массы кондиционных окатышей 17, которые выгружаются из окомкователя. Другая часть окатышей, не достигших кондиционных размеров и необходимой массы, поступает в восходящий слой окатышей 8 и продолжает комковаться по предлагаемой технологии.

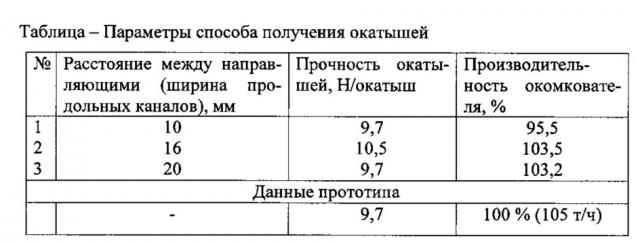

Пример. Отработку способа получения окатышей проводили на техническом устройстве, выполненном согласно схеме, показанной на фигуре 1. Эксперименты проводили на тарельчатом окомкователе диам. 0,62 м, наклоненным к горизонту под углом 45 градусов и работающем с частотой вращения 12 об/мин. На днище окомкователя формировали шихтовый гарнисаж толщиной 20 мм. В рабочем пространстве окомкователя находилось 10 кг влажных окатышей диам. 8-10 мм. В процессе работы окомкователя формировалась холостая зона, не занятая материалом, и рабочая зона, занятая окатышами. В холостой зоне окомкователя вплотную к нисходящему слою материала на горизонтальном диаметре тарели был установлен отбойник длиной 300 мм и высотой 50 мм, выполненный из резины толщиной 10 мм, прикрепленной к металлическому каркасу болтовыми соединениями и установленный непосредственно на гарнисаже без зазора, чтобы исключить проход частиц шихты и воздуха в поперечном направлении. В зоне напыления были установлены 10 гибких продольных направляющих, выполненных их мягкой резины толщиной 3 мм, высота которых составляла 20 мм, а длина 200 мм. С помощью каркаса и резьбовых соединений направляющие были жестко соединены между собой на входе окатышей в зону напыления и располагались непосредственно на гарнисаже без зазора. С помощью отбойника и направляющих в зоне напыления было сформировано 10 продольных каналов шириной 16 мм для прохода окатышей диам. 8-10 мм в зоне напыления. Первый поток шихты массой 6 кг загружали в холостую зону тарели, а второй поток шихты массой 4 кг загружали в струйный аппарат диам. 0,02 м, работающий на сжатом воздухе давлением 0,2 МПа. В процессе работы окомкователя проводили увлажнение окатышей нисходящего слоя непосредственно в зоне напыления. Зона напыления находилась в нисходящем слое материалов на горизонтальном диаметре тарели на оси воздушно-шихтовой струи и была экранирована отбойником со стороны холостой зоны окомкователя. В экспериментах меняли расстояние между направляющими (ширину продольных каналов от 10 до 20 мм), а в конце каждого опыта определяли выход кондиционных окатышей диам. 16 мм, по которому рассчитывали производительность окомкователя, и прочность окатышей на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на установке в зоне напыления гибких продольных направляющих, жестко закрепленных между собой на входе окатышей в зону напыления и расположенных на расстоянии друг от друга на величину размера кондиционных окатышей, позволяет повысить прочность окатышей на 8,08% и производительность окомкователя на 3,5%.

Способ получения окатышей, включающий подачу влажной шихты в окомкователь двумя потоками, подачу одного из них на днище окомкователя с образованием на нем гарнисажа, формирование на днище окомкователя холостой зоны, свободной от шихты, и рабочей зоны, сформированной из восходящего слоя окатышей и нисходящего слоя окатышей, введение второго потока шихты в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, ориентацию газовлагошихтовой струи к нисходящему слою материалов с формированием на последнем зоны напыления, экранирование нисходящего слоя окатышей в зоне напыления с помощью отбойника, установленного в холостой зоне окомкователя, и выдачу кондиционных окатышей, отличающийся тем, что в зоне напыления устанавливают гибкие продольные направляющие, жестко закрепленные между собой на входе окатышей в зону напыления и расположенные на расстоянии друг от друга, равном размеру кондиционных окатышей, причем вышеупомянутые направляющие и отбойник выполняют из эластичных материалов.