Способ изготовления моноколеса гтд из заготовки с обнаруженными при её обработке дефектами

Иллюстрации

Показать всеИзобретение относится к авиационной промышленности и может быть использовано для изготовления моноколес турбомашин. Способ включает последовательную черновую обработку концевыми фрезами верхних, средних и концевых участков лопаток и дальнейшую их чистовую обработку. При этом после проведения черновой обработки верхних и средних участков лопаток выявляют дефекты на их поверхности. Удаляют участки лопаток с выявленными дефектами. Восстанавливают верхние и средние участки лопаток. Для восстановления верхних и средних участков лопаток по месту их удаления формируют выступ под корневые участки лопаток на кольцевой заготовке. Изготавливают технологическую накладку в виде платика со сквозным вырезом, совпадающим с контуром выступа под корневые участки лопаток. Также изготавливают конструктивную деталь, контактная плоскость которой соразмерна с контактной плоскостью платика, а ее объем соответствует объему удаленных верхних и средних участков лопаток. С помощью электронно-лучевой сварки соединяют между собой выступ под корневые участки лопаток, платик и конструктивную деталь. Далее проводят черновую обработку восстановленных участков лопаток. Изобретение позволяет расширить технологические возможности изготовления моноколеса газотурбинного двигателя за счет устранения дефектов в процессе его изготовления. 5 ил.

Реферат

Изобретение относится к авиадвигателестроению и может быть использовано для изготовления моноколес турбомашин.

При изготовлении моноколеса газотурбинного двигателя (ГТД) из цельной заготовки случается брак при выфрезеровке из нее профиля лопаток. Брак заключается в подрезке рабочей фрезой изготавливаемого пера лопатки. Как правило, при этом подрезаются соседние лопатки. Также на поверхностях формируемых лопаток при обработке заготовки вскрываются ее внутренние дефекты (поры, микротрещины и т.п.). В этих случаях дорогостоящая заготовка забраковывается.

Известен способ восстановления пера лопатки турбомашины (SU №544208, B23P 6/00, опубл. 15.12.1981 г.). Согласно данному способу на пере лопатки делают цилиндрическую выемку с центром вне профиля пера, устанавливают в нее вкладыш в виде диска и ведут сварку электронным лучом, вращая лопатку с вкладышем вокруг центра выемки. Однако данный способ неприемлем для ремонта лопаток моноколеса, поскольку при неподвижном электронном луче лопатку с вкладышем приходится вращать вокруг центра вкладыша.

Известен также способ электронно-лучевой сварки при ремонте пера лопатки, при котором линию ремонтного сечения, входную кромку пера устанавливают на полке вставки в зоне несовпадения максимальных вибрационных нагрузок, на спинке пера размещают пластину с перекрытием входной кромки пера, причем по всему ремонтному сечению суммарную толщину пластины и пера лопатки берут равной толщине профиля пера, сварку ведут в два прохода (RU №2240215, B23P 6/00, опубл. 20.11.2004 г.).

Недостатком данного способа является возможность утонения и подрезов по телу пера лопатки при ведении сварки после схода электронного луча с накладной пластины.

Наиболее близким по технической сущности к заявленному является способ изготовления моноколеса газотурбинного двигателя из кольцевой заготовки на станке с программным управлением, включающий последовательную черновую обработку концевыми фрезами верхних, средних и концевых участков лопаток и дальнейшую их чистовую обработку (RU №2482940, B23C 3/18, опубл. 27.05.2013 г.).

Недостатком известного способа, принятого за прототип, является то, что он не предусматривает какое-либо устранение дефектов заготовки при изготовлении моноколеса.

Техническим результатом заявленного изобретения является расширение технологической возможности изготовления моноколеса ГТД за счет устранения дефектов в процессе его изготовления.

Заявленный технический результат достигается тем, что в способе изготовления моноколеса газотурбинного двигателя из кольцевой заготовки на станке с программным управлением, включающем последовательную черновую обработку концевыми фрезами верхних, средних и концевых участков лопаток и дальнейшую их чистовую обработку, согласно изобретению после проведения черновой обработки верхних и средних участков лопаток выявляют дефекты на их поверхности, удаляют участки лопаток с выявленными дефектами, восстанавливают верхние и средние участки лопаток и проводят черновую обработку восстановленных участков лопаток, при этом для восстановления верхних и средних участков лопаток по месту их удаления формируют выступ под корневые участки лопаток на кольцевой заготовке, изготавливают технологическую накладку в виде платика со сквозным вырезом, совпадающим с контуром выступа под корневые участки лопаток, и конструктивную деталь, контактная плоскость которой соразмерна с контактной плоскостью платика, а ее объем соответствует объему удаленных верхних и средних участков лопаток, и с помощью электронно-лучевой сварки соединяют между собой выступ под корневые участки лопаток, платик и конструктивную деталь.

Проведение указанных операций способа позволяет в процессе изготовления моноколеса ГТД заменять поврежденные участки заготовки (лопаток) ремонтной деталью и использовать последнюю для окончательной обработки моноколеса, что расширяет технологические возможности изготовления моноколеса, сокращает дорогостоящие отходы и способствует снижению себестоимости производства моноколес.

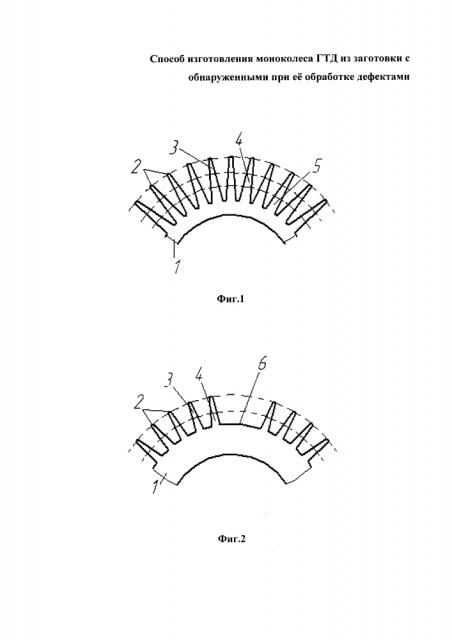

Изобретение поясняется фигурами 1-5:

на фиг. 1 представлен общий вид кольцевой заготовки моноколеса с участками последовательной обработки верхних, средних и концевых участков лопаток;

на фиг. 2 показан вид кольцевой заготовки моноколеса после завершения черновой обработки верхнего и среднего участков лопаток и удаления участков с дефектами;

на фиг. 3 представлен вид кольцевой заготовки моноколеса с выступом под корневой участок лопаток;

на фиг. 4 показан платик со сквозным вырезом для выступа под корневые участки лопаток;

на фиг. 5 показан вид кольцевой заготовки моноколеса с установленными на выступе под корневой участок лопаток платиком и конструктивной деталью.

Заявленный способ может быть осуществлен с использованием стандартного оборудования, применяемого для обработки металлов резанием и используемого при изготовлении моноколес ГТД, в том числе на станках с программным управлением (числовым программным управлением - ЧПУ).

Способ изготовления моноколеса газотурбинного двигателя из кольцевой заготовки на станке с программным управлением осуществляется следующим образом.

Кольцевую заготовку 1, из которой предполагают выфрезеровать лопатки 2, устанавливают на станок с программным управлением. Включают программу последовательной черновой обработки (формирования) участков верхнего 3, среднего 4 и корневого 5 участков лопаток 2 на кольцевой заготовке 1 (см. фиг. 1). После окончания черновой обработки верхнего 3 и среднего 4 участков лопаток 2 кольцевую заготовку 1 осматривают, выявляют дефекты на их поверхностях. Удаляют верхние 3 и средние 4 участки лопаток 2 с выявленными дефектами. Причем в случае наличия дефектов только на одном верхнем 3 или среднем 4 участке лопатки 2 удаляют полностью и верхний 3, и средний 4 участки этой лопатки 2. На фиг. 2 показан пример повреждения (из-за подрезки фрезой) двух соседних обрабатываемых лопаток 2, верхние 3 и средние 4 участки которых имели дефекты после проведения черновой обработки и были удалены. Далее осуществляют восстановление удаленных верхних 3 и средних 4 участков лопаток 2 (замену удаленных частей бракованных лопаток 2). Для чего по месту их удаления (на фиг. 2 место удаления верхних 3 и средних 4 участков лопаток 2 обозначено под цифрой 6) из материала заготовки формируют выступ 7 под корневые 5 участки лопаток 2 с контактной плоскостью 8 (см. фиг. 3). Контактную плоскость 8 выступа 7 шлифуют. После чего изготавливают технологическую накладку в виде платика 9 со сквозным внутренним вырезом 10 (см. фиг. 4), совпадающим с контуром выступа 7 (контуром шлифованной контактной плоскости 8 выступа 7) под корневые 5 участки лопаток 2. Также изготавливают (ремонтную) деталь 11, контактная плоскость которой соразмерна с контактной плоскостью платика 9, а ее объем (общие размеры) - соответствует объему (общему размеру) удаленных верхних 3 и средних 4 участков лопаток 2. Платик 9 и конструктивную деталь 11 выполняют из того же материала, что и материал кольцевой заготовки 1 моноколеса. После этого на выступ 7 насаживают платик 9 (на фиг. не показано), совмещая их контактные плоскости (при необходимости контактные плоскости совмещенных выступа 7 и платика 9 прошлифовывают), а затем на совмещенные выступ 7 и платик 9 помещают конструктивную деталь 11 (см. фиг. 5). Контактные плоскости совмещенных выступа 7, платика 9 и конструктивной детали 11 соединяют между собой с помощью электронно-лучевой сварки. После чего проводят черновую обработку восстановленных верхних 3 и средних 4 участков лопаток 2. Далее проводят черновую обработку (возобновляют программу черновой обработки) корневых 5 участков лопаток 2, после чего осуществляют чистовую обработку всех участков лопаток 2 (всего моноколеса).

Таким образом, применение заявленного способа позволяет расширить технологические возможности изготовления моноколес ГТД, сократить отбраковку дорогостоящих материалов и снизить себестоимость производства моноколес ГТД.

Способ изготовления моноколеса газотурбинного двигателя из кольцевой заготовки на станке с программным управлением, включающий последовательную черновую обработку концевыми фрезами верхних, средних и концевых участков лопаток и дальнейшую их чистовую обработку, отличающийся тем, что после проведения черновой обработки верхних и средних участков лопаток выявляют дефекты на их поверхности, удаляют участки лопаток с выявленными дефектами, восстанавливают верхние и средние участки лопаток и проводят черновую обработку восстановленных участков лопаток, при этом для восстановления верхних и средних участков лопаток по месту их удаления формируют выступ под корневые участки лопаток на кольцевой заготовке, изготавливают технологическую накладку в виде платика со сквозным вырезом, совпадающим с контуром выступа под корневые участки лопаток, и конструктивную деталь, контактная плоскость которой соразмерна с контактной плоскостью платика, а ее объем соответствует объему удаленных верхних и средних участков лопаток, и путем электронно-лучевой сварки соединяют между собой выступ под корневые участки лопаток, платик и конструктивную деталь.