Способ получения медных гальванических покрытий, модифицированных наночастицами электроэрозионной меди

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для модификации медных гальванических покрытий. Способ включает введение в сульфатный электролит меднения наночастиц меди, полученных электроэрозионным диспергированием медных отходов, размерностью 2,5-100 нм с концентрацией до 0,1 г на 100 мл электролита. Технический результат: повышение физико-механических характеристик медного покрытия. 3 табл., 6 ил., 1 пр.

Реферат

Предлагаемое изобретение относится к гальванотехнике и может быть использовано для модификации медных гальванических покрытий.

Использование нанотехнологии в гальванотехнике пользуется повышенным интересом уже в течение нескольких лет, тем не менее, за последний год был разработан ряд новых решений, прежде всего в области свойств покрытий, позволяющих значительно расширить диапазон применения таких покрытий. Тем не менее, их широкое распространение сдерживается из-за высокой стоимости наночастиц и нанопорошков.

Известен способ получения гальванических покрытий, модифицированных наноалмазами [патент RU на изобретение 2368709], включающий введение в электролит фракций наноалмаза размерностью менее 200 нм, диспергирование и нанесение покрытия, при этом диспергирование осуществляют до нанесения покрытия и в процессе нанесения покрытия путем воздействия на суспензию электролита кавитацией. Данный способ выбран в качестве прототипа.

Недостатками этого способа является то, что повышение физико-механических характеристик покрытий достигается путем значительного повышения стоимости получаемых покрытий.

Технической задачей предлагаемого изобретения является повышение физико-механических характеристик гальванических покрытий без существенного увеличения затрат на их изготовление.

Поставленная задача достигается способом получения медных гальванических покрытий, модифицированных наночастицами электроэрозионной меди, включающим введение в сульфатный электролит меднения наночастиц меди, полученных электроэрозионным диспергированием медных отходов, размерностью 2,5…100 нм в концентрации до 0,1 г на 100 мл электролита.

На фигуре 1 показан внешний вид полученных покрытий; на фигуре 2 – микроструктура образца медное покрытие (а − поперечный шлиф (Quanta 200 3D), б – поверхность (OLYMPUS GX51)), на фигуре 3 − микроструктура образца с медным покрытием с добавкой электроэрозионных наночастиц меди (а − поперечный шлиф (Quanta 200 3D), б – поверхность (OLYMPUS GX51)); на фигуре 4 − шероховатость поверхности (а) медное покрытие; б) медное покрытие с добавкой электроэрозионных наночастиц меди); на фигуре 5 – поверхность разрушения пары трения контртело (шарик) и медного покрытия (а − оптическое изображение пятна износа контртела (шарика) после многократных проходов по исследуемой поверхности образца медное покрытие (×100); б − зона механического контакта контртело – медное покрытие; в) профиль бороздки износа поверхности образца); на фигуре 6 – поверхность разрушения пары трения контртело (шарик) и медного покрытия с наночастицами меди (а − оптическое изображение пятна износа контртела (шарика) после многократных проходов по исследуемой поверхности образца медное покрытие с наночастицами меди (×100); б − зона механического контакта контртело – медное покрытие с наночастицами меди; в) профиль бороздки износа поверхности образца).

Для получения наноразмерных частиц используют догоростоящие методы, например, для получения наноалмазов − методы взрывного синтеза, основанные на кратковременном воздействии высоких давлений и температур на углеродсодержащий материал. На наш взгляд, метод электроэрозионного диспергирования (ЭЭД) выглядит весьма привлекательно для получения дисперсных систем. ЭЭД обладает очень существенными конкурентными преимуществами, такими как простота конструкции оборудования, возможность работы в жидкой среде, возможность получения сферических наночастиц, использование в качестве металлической загрузки отходов, возможность управления характеристиками получаемых порошков, безвредность и экологическая чистота процесса, отсутствие механического износа оборудования, малые энергозатраты, которые позволяют значительно снизить себестоимость полученных нанопорошков [Агеев Е.В. Состав и свойства медных порошков, полученных электроэрозионным диспергированием: монография /Е.В. Агеев, Е.В. Агеева, Н.М. Хорьякова; Юго-Зап. гос. ун-т. Курск, 2014. – 143 с.]. Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. Метод позволяет нанодиспергировать металлы и сплавы, процесс проходит внутри диэлектрической жидкости, продукты трансформации которой покрывают образующиеся наночастицы. Метод не позволяет получать частицы с узким распределением по размерам, однако это и не требуется, если проанализировать литературу по теме. Значительное влияние на свойства гальванических покрытий оказывает диспергирование в матрице покрытия наночастиц размером от 1 до 500 нм. В зависимости от условий проведения процесса электроэрозионного диспергирования, природы металла и среды диспергирования разброс частиц колеблется в интервале 2,5…20 нм, но при этом присутствуют отдельные частицы с размерами до 100 нм и более. Считается, что мелкие частицы образуются при закалке паров металла, а крупные – из расплавленных капель [Лазаренко Б.Р. Электроискровая обработка металлов. М.: Машиностроение. 1957. 226 с.].

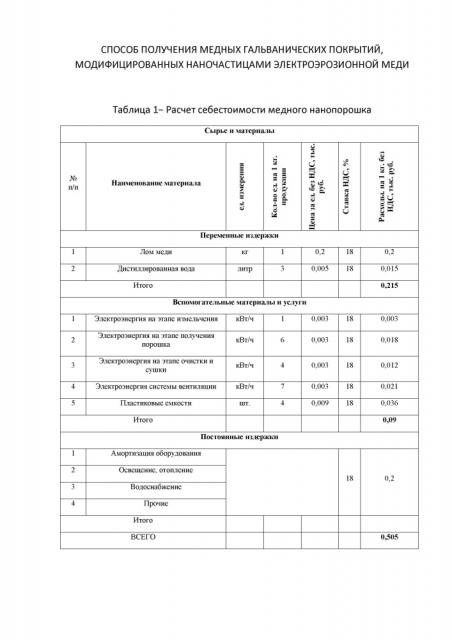

Электроэрозионное диспергирование позволяет получить медные нанопорошки без использования химических реагентов, что существенно влияет на стоимость нанопорошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами. Средние удельные затраты электроэнергии при производстве медного электроэрозионного нанопорошка ниже большинства известных методов. Стоимость 1 кг медного нанопорошка равна 500-м рублям (таблица 1), стоимость нанопорошков меди на рынке доходит до 35 тыс. рублей. Таким образом, наночастицы электроэрозионной меди позволят значительно удешевить покрытия.

Заявляемый способ осуществляется следующим образом.

Гальванические медные покрытия получали электроосаждением слоя меди из электролита, содержащего ионы меди. Для электроосаждения металла использовали гальваническую установку (L1-210 v2, Италия). В качестве подложки использовали сталь 30ХГСА. Для подготовки стальной поверхности использовали состав электрохимического обезжиривания (универсальный) и раствор для электрохимической активации металлов фирмы «24 КАРАТА» (Москва, Россия). В качестве электролита использовали электролит гальванического блестящего меднения фирмы «24 КАРАТА» (Москва, Россия). На сталь медное покрытие наносили после никелевого, полученного с помощью электролита никелирования подслойного фирмы «24 КАРАТА» (Москва, Россия). Технологические параметры подготовки стальной подложки, нанесения подслоя никеля и слоя меди представлены в таблице 2.

Пример

Было проведено сравнение медных покрытий, полученных различными способами:

1) без наночастиц электроэрозионной меди;

2) с наночастицами электроэрозионной меди при концентрации 0,05 г на 100 мл электролита.

Покрытия наносились с использованием электролита гальванического блестящего меднения фирмы «24 КАРАТА», температура электролита поддерживалась в пределах 18±2°С. Внешний вид полученных покрытий представлен на фигуре 1.

Методом растровой электронной и оптической микроскопии было проведено исследование микроструктуры образцов (по поперечному шлифу). Результаты исследования образца с медным покрытием приведены на фигуре 2. Результаты исследования образца с медным покрытием с добавкой электроэрозионных наночастиц меди приведены на фигуре 3. Исходя из рисунков установлено, что покрытие, полученное с добавлением наночастиц электроэрозионной меди, имеет более плотную структуру и практически не имеет пор.

Шероховатость поверхности определяли с помощью автоматизированного прецизионного контактного профилометра SURTRONIC 25. Результаты представлены на фигуре 4. Экспериментально установлены следующие параметры шероховатости медного покрытия с добавкой электроэрозионных наночастиц меди: среднее арифметическое отклонение профиля медного покрытия с добавкой электроэрозионных наночастиц меди QUOTE =0,525; высота неровностей профиля по 10 точкам QUOTE =5,55. Получены следующие параметры шероховатости медного покрытия: среднее арифметическое отклонение профиля медного покрытия QUOTE =0,434; высота неровностей профиля по 10 точкам QUOTE =4,17. Установлено, что высота неровностей профиля по 10 точкам и среднее арифметическое отклонение профиля медного покрытия с добавкой электроэрозионных наночастиц меди незначительно выше, чем у медного покрытия. Средние арифметические отклонения профилей обоих покрытий соответствуют 8 классу шероховатости деталей. Высота неровностей профиля по 10 точкам обоих покрытий соответствуют 7 классу шероховатости деталей.

Испытания твердости образца по поверхности проводили с помощью автоматической системы анализа микротвердости DM-8 по методу микро-Виккерса при нагрузке на индентор 25 г по десяти отпечаткам со свободным выбором места укола в соответствии с ГОСТом 9450-76 (Измерение микротвердости вдавливанием алмазных наконечников) (фигуры 5 и 6). Время нагружения индентора составило 15 с. Результаты измерений приведены в таблице 3.

Отмечено, что микротвердость медного покрытия с добавкой наночастиц меди на 15% выше, чем микротвердость стальной подложки и образца со стандартным медным покрытием. Таким образом, наночастицы электроэрозионной меди позволят улучшить качество гальванических покрытий.

Способ получения медных гальванических покрытий, модифицированных наночастицами электроэрозионной меди, отличающийся тем, что в сульфатный электролит меднения вводят наночастицы меди, полученные электроэрозионным диспергированием медных отходов, размерностью 2,5-100 нм в концентрации до 0,1 г на 100 мл электролита.