Катализатор гидроизодепарафинизации среднедистиллятных углеводородных фракций

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к разработке катализатора гидроизодепарафинизации среднедистиллятных углеводородных фракций, а именно, смесевого сырья нефтяного и растительного происхождения, с получением базовых компонентов авиационных керосинов и дизельных топлив для арктических условий. Катализатор включает смесь высококремнеземных цеолитов, гидрирующие переходные металлы, промотор и связующее, при этом в качестве смеси высококремнеземных цеолитов содержит бикомпонентную смесь цеолитов: среднепористый цеолит ЦВН структуры пентасил и широкопористый цеолит морденит или цеолит β при массовом соотношении ЦВН : (морденит или цеолит β), соответственно (1-6):1, в качестве гидрирующих переходных металлов содержит оксиды никеля и молибдена, в качестве промотора - смесь оксидов бора и лантана, в качестве связующего - смесь аморфного алюмосиликата и γ-оксида алюминия при следующем соотношении компонентов, % масс.: смесь высококремнеземных цеолитов - 40,0-55,0, гидрирующие переходные металлы - 7,5-15, промотор - 2,0-4,0, аморфный алюмосиликат - 10,0-15,0, γ-оксид алюминия - до 100. Разработанный катализатор обладает высокой активностью и селективностью и предназначен для гидроизодепарафинизации среднедистиллятных углеводородных фракций, в качестве которых используют гидроочищенное смесевое топливо, состоящее из синтетической нефти, полученной по методу Фишера-Тропша, и прямогонной дизельной фракции. 3 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области нефтепереработки, в частности к разработке катализатора гидроизодепарафинизации среднедистиллятных углеводородных фракций, а именно, смесевого сырья нефтяного и растительного происхождения, с получением базовых компонентов дизельных топлив для арктических условий и авиационных керосинов.

Основной тенденцией в области разработки катализаторов изодепарафинизации является увеличение изомеризующей и снижение крекирующей активности с целью увеличения выхода и качества целевого продукта.

Равновесие между этими двумя функциями является одним из параметров, который определяет активность и селективность катализатора.

Известен катализатор для получения дизельного топлива из сырья, содержащего триглицериды жирных кислот, обладающий изомеризующей способностью.

В состав катализатора входят следующие компоненты, % масс.:

| Титан, олово, цирконий | 4,5-15 |

| Молибден, вольфрам | 12,4-14,2 |

| Кобальт, никель | 2,5-3,8 |

| Носитель - аморфный оксид алюминия | До 100 |

(Пат. РФ №2534993, 2014).

Недостатком катализатора является то, что при применении его в процессе изомеризации дизельных дистиллятов используется сырье только биологического происхождения, а также не приводятся в патенте значения показателей низкотемпературных свойств полученного топлива. Можно предположить, что при использовании сырья только биологического происхождения получить с помощью указанного катализатора базовые компоненты дизельных топлив для арктических условий и авиационных керосинов вряд ли возможно.

Известен катализатор гидроизомеризации дизельных дистиллятов, который включает гидрирующий металлический компонент на носителе, содержащем цеолит и оксид алюминия. При этом в качестве гидрирующего металлического компонента данный катализатор содержит переходные металлы Ni, Mo, W или их смеси и благородные металлы Pd и Ir, а в качестве цеолита - смесь среднепористого цеолита ЦВН структуры пентасил и широкопористого ультрастабильного цеолита USY. Кроме того, он дополнительно содержит промотор оксид бора или оксид фосфора. Предлагаемый катализатор имеет следующее соотношение компонентов, % масс.:

| Неблагородные металлы | 7-12 |

| Благородные металлы | 0,1-1,0 |

| Смесь цеолитов | 60-70 |

| Промотор | 0,5-4,0 |

| Оксид алюминия | До 100 |

(Пат. РФ №2535213, 2014).

Основным недостатком катализатора является наличие в его составе благородных металлов, что значительно удорожает катализатор, а также использование в качестве сырья только прямогонных дизельных дистиллятов нефтяного происхождения, предварительно прошедших гидроочистку. При этом предельная температура фильтруемости, полученная в результате процесса гидроизомеризации дизельной фракции, составляет от минус 12 до минус 44°С.

Наиболее близким к заявляемому способу является катализатор изодепарафинизации, описанный в патенте РФ №2549617, 2015.

Катализатор изодепарафинизации нефтяного сырья включает смесь высококремнеземных цеолитов, гидрирующие переходные металлы: никель, вольфрам и/или молибден и связующее. Катализатор в качестве смеси высококремнеземных цеолитов содержит тройную смесь из цеолитов: широкопористого фожазита - ультрастабильного USY, среднепористого ZSM-12 или ZSM-22, а также пентасила ЦВН или ZSM-11, в качестве связующего содержит оксид алюминия и дополнительно содержит промотор оксид бора или оксид фосфора, или их смесь при следующем соотношении компонентов, % масс.:

| Смесь цеолитов (кислотный компонент) | 60,0-80,0 |

| Гидрирующие переходные металлы | 6,0-20,0 |

| Промотор | 0,5-4,0 |

| Оксид алюминия | До 100,0 |

Недостатком описанного катализатора является использование в качестве сырья при его применении только глубоко очищенных прямогонных дизельных дистиллятов нефтяного происхождения. При этом предельная температура фильтруемости полученной в результате процесса гидроизомеризации дизельной фракции составляет от минус 35 до минус 44°С.

Следует отметить, что в патенте РФ №2549617, 2015, так и в патенте РФ №2535213, 2014, отсутствуют данные об использовании указанного катализатора для гидроизодепарафинизации смесевого сырья, в состав которого входит углеводородный компонент синтеза Фишера-Тропша (синтетическая нефть), полученный газификацией биомассы, что способствовало бы расширению сырьевой базы для производства моторных топлив.

Следует также отметить, что использование синтетической нефти непосредственно в качестве топлива невозможно, поскольку присутствует высокое содержание нормальных парафинов, олефинов и кислородсодержащих соединений, что неблагоприятно сказывается на низкотемпературных свойствах и устойчивости топлив к окислению. Исходя из этого, синтетические нефти, полученные по методу Фишера-Тропша, обычно используются как исходные материалы базового топлива после предварительной гидроочистки.

Задачей изобретения является разработка состава катализатора, обладающего высокой активностью и селективностью в процессе гидроизодепарафинизации среднедистиллятного смесевого сырья растительного и нефтяного происхождения для получения базовых компонентов дизельного топлива для арктических условий и авиационного бензина.

Поставленная задача решается разработкой катализатора гидроизодепарафинизации среднедистиллятных углеводородных фракций, включающего смесь высококремнеземных цеолитов, гидрирующие переходные металлы, промотор и связующее. Катализатор отличается тем, что в качестве смеси высококремнеземных цеолитов содержит бикомпонентную смесь цеолитов: среднепористый цеолит ЦВН структуры пентасил и широкопористый цеолит морденит или цеолит β при массовом соотношении ЦВН : (морденит или цеолит β), соответственно (1-6):1, в качестве гидрирующих переходных металлов содержит оксиды никеля и молибдена, в качестве промотора - смесь оксидов бора и лантана, в качестве связующего - смесь аморфного алюмосиликата и γ-оксида алюминия при следующем соотношении компонентов, % масс.:

| Смесь высококремнеземных цеолитов | 40,0-55,0 |

| Гидрирующие переходные металлы | 7,5-15 |

| Промотор | 2,0-4,0 |

| Аморфный алюмосиликат | 10,0-15,0 |

| γ-Оксид алюминия | До 100 |

Среднепористый цеолит ЦВН в водородной форме структуры пентасил включает цеолиты, выбранные из группы ЦВМ, ZSM-5, ZSM-11 с силикатным модулем выше 55.

В качестве широкопористого цеолита содержит морденит в водородной форме с силикатным модулем 20-30 или цеолит β в водородной форме с силикатным модулем выше 150.

Разработанный катализатор предназначен для гидроизодепарафинизации среднедистиллятных углеводородных фракций, в качестве которых используют гидроочищенное смесевое топливо, состоящее из 30% об. синтетической нефти, полученной по методу Фишера-Тропша и 70% об. прямогонной дизельной фракции.

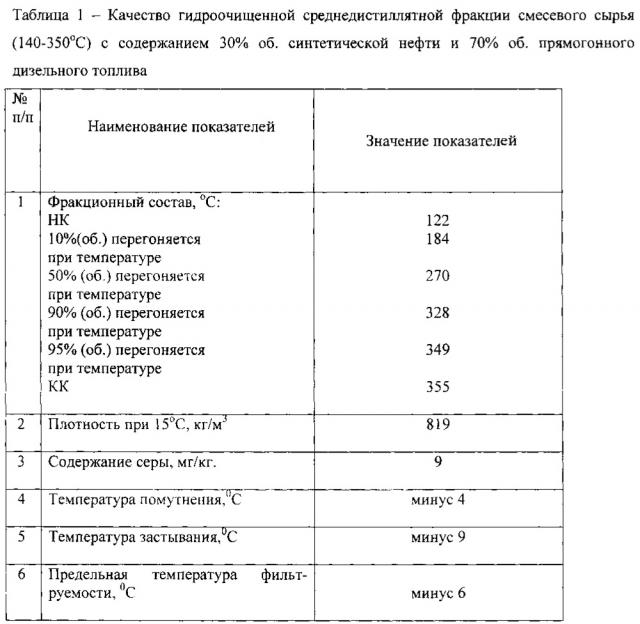

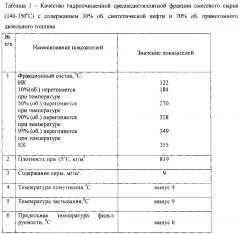

Качество гидроочищенного смесевого топлива для испытания катализаторов представлено в таблице 1.

В таблице 2 представлен состав приготовленных образцов катализаторов.

Образцы катализаторов готовили методом влажного смешения компонентов с последующим упариванием массы, формованием ее экструзией, провяливанием, сушкой и прокаливанием.

В месильную машину загружали расчетные количества смеси порошков цеолитов, аморфного алюмосиликата, влажной лепешки гидроксида алюминия с фильтр-пресса и кислотного компонента в виде борной кислоты, добавляли азотную кислоту в количестве, обеспечивающем заданное значение pH для пептизации массы, смесь тщательно перемешивали. В случае недостаточной влажности катализаторной массы при перемешивании добавляли дистиллированную воду до требуемого влагосодержания.

Затем в массу добавляли соль азотнокислого лантана, тщательно перемешивали массу до однородного состояния. При постоянном перемешивании добавляли в катализаторную массу рассчитанные количества гидрирующих компонентов в пересчете на оксиды металлов. Вначале добавляли соль азотнокислого никеля, тщательно перемешивали. Затем соединение второго гидрирующего компонента оксида молибдена в виде соли аммония молибденовокислого и перемешивали массу до однородного состояния. На заключительном этапе в массу добавляли порообразующий компонент крахмал.

Массу упаривали в сушильном шкафу до влажности 42-45% масс. Готовую массу формовали на грануляторе с диаметром отверстий 2,0 мм.

Затем гранулы провяливали на воздухе при комнатной температуре в течение 18-24 часов и сушили в сушильном шкафу при температуре 120°С 6 часов.

Просушенные гранулы прокаливали в муфельной электропечи при температуре 530-535°С в течение 6 часов. Скорость подъема температуры в электропечи составляла 50°С в час.

Активность катализаторов проверялась на микропилотной установке проточного типа с загрузкой катализатора 20 см3 (фракция 0,5-1,0 мм).

Сушку катализаторов в реакторе перед гидроизодепарафинизацией проводили в токе водорода, подаваемого на проток, при атмосферном давлении и соотношении водород/катализатор не менее 500 об./об. Температура повышалась ступенчато до 100, 150 и 250°С (скорость нагрева 25°С в час) с выдержкой при каждой температуре до полного прекращения выделения воды. На последнем этапе при температуре 250°С катализатор выдерживали не менее 1 часа.

После сушки катализаторы активировали в среде водорода при повышенном давлении 3 МПа, при температуре 500°С (скорость нагрева 25°С в час) и соотношении водород/катализатор не менее 500 об./об. в течение 4 часов.

Технологические параметры испытания на активность катализаторов в процессе гидроизодепарафинизации имели следующие значения: давление 3 МПа, объемная скорость подачи сырья 1,5-3 ч-1, отношение водород/сырье 600 об./об. Температура процесса подбиралась таким образом, чтобы в полученном гидрогенизате обеспечивалась температура застывания не выше минус 55°С.

Результаты испытания на активность разработанного катализатора гидроизодепарафинизации смесевого сырья (30% об. синтетической нефти +70% об. прямогонного дизельного топлива) представлены в таблице 3.

Из результатов испытания разработанного. катализатора процесса гидроизодепарафинизации смесевого топлива (табл. 3) следует, что полученные из гидрогенизата фракции авиационного керосина (135-230°С) соответствуют требованиям ГОСТ 10227-86 «Топлива для реактивных двигателей» по температуре начала кристаллизации, а также полученные фракции дизельного топлива (230°С-К.К.) соответствуют требованиям ГОСТ Р55475-2013 «Топливо дизельное зимнее и арктическое депарафинированное. Технические условия» по температуре помутнения и предельной температуре фильтруемости.

Таким образом, разработан катализатор, обладающий высокой активностью и селективностью в процессе гидроизодепарафинизации среднедистиллятных углеводородных фракций, который благодаря заявленному составу и соотношению компонентов при сочетании гидрирующих металлов (без благородных металлов), бикомпонентной смеси высококремнеземных цеолитов, а также смеси промоторов (оксидов бора и лантана), позволили получить базовые компоненты дизельного топлива для арктических условий и авиационного керосина, используя смесевое сырье растительного и нефтяного происхождения.

1. Катализатор гидроизодепарафинизации среднедистиллятных углеводородных фракций, включающий смесь высококремнеземных цеолитов, гидрирующие переходные металлы, промотор и связующее, отличающийся тем, что в качестве смеси высококремнеземных цеолитов содержит бикомпонентную смесь цеолитов: среднепористый цеолит ЦВН структуры пентасил и широкопористый цеолит морденит или цеолит β при массовом соотношении ЦВН : (морденит или цеолит β), соответственно (1-6):1, в качестве гидрирующих переходных металлов содержит оксиды никеля и молибдена, в качестве промотора содержит смесь оксидов бора и лантана, в качестве связующего содержит смесь аморфного алюмосиликата и γ-оксида алюминия при следующем соотношении компонентов, % масс.:

| Смесь высококремнеземных цеолитов | 40,0-55,0 |

| Гидрирующие переходные металлы | 7,5-15 |

| Промотор | 2,0-4,0 |

| Аморфный алюмосиликат | 10,0-15,0 |

| γ-Оксид алюминия | до 100 |

2. Катализатор по п. 1, отличающийся тем, что содержит среднепористый цеолит ЦВН в водородной форме структуры пентасил с силикатным модулем выше 55, выбранный из группы ЦВМ, ZSM-5, ZSM-11.

3. Катализатор по п. 1, отличающийся тем, что в качестве широкопористого цеолита содержит морденит в водородной форме с силикатным модулем 20-30 или цеолит β в водородной форме с силикатным модулем выше 150.

4. Катализатор по п. 1, отличающийся тем, что предназначен для гидроизодепарафинизации среднедистиллятных углеводородных фракций, в качестве которых используют гидроочищенное смесевое топливо, состоящее из синтетической нефти, полученной по методу Фишера-Тропша и прямогонной дизельной фракции.