Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа

Иллюстрации

Показать всеИзобретение относится к способу изготовления керамических пьезоматериалов из нано- и ультрадисперсных порошков фаз кислородно-октаэдрического типа, содержащих в позиции (В) ионы титана (IV), ниобия (V), циркония (IV), вольфрама (VI). цинка (II), никеля (II) и железа (III), кобальта (III) и других p- или d-элементов. Технический результат изобретения - повышение относительной диэлектрической проницаемости и пьезомодулей при сохранении у пьезоматериалов коэффициентов электромеханической связи. Способ получения керамических пьезоматериалов из нано- и/или ультрадисперсных порошков фаз кислородно-октаэдрического типа характеризуется тем, что нано- и/или ультрадисперсные порошки фаз кислородно-октаэдрического типа перед операцией формования и спекания обрабатывают спиртовым или водно-спиртовым раствором 1-8 мас. % гликолята аммония (NH4HC2O3), или формиата аммония (NH4COOH), или их смесей, после чего жидкую фазу удаляют, а полученный порошок высушивают. Пресс-заготовку, изготовленную из обработанного таким образом порошка, спекают 1,5-3 часа при температуре от 900 до 1250°С. 5 з.п. ф-лы, 30 пр., 2 табл.

Реферат

Изобретение относится к технологии керамических пьезоэлектрических материалов на основе фаз кислородно-октаэдрического типа (например, со структурой типа перовскита). Подрешетка В таких фаз представляет собой совокупность, соединенных вершинами октаэдров ЭО6 (где Э - катионы p- или d-элементов, например, титана (IV), ниобия (V), циркония (IV), олова (IV), вольфрама (VI), цинка (II), никеля (II), железа (III), кобальта (III)), а катионы подрешетки А этих фаз заполняют различные по геометрии пустоты подрешетки В. Изобретение может быть использовано для изготовления функциональных пьезоэлектрических, диэлектрических, ферримагнитных и смешанных материалов, применяемых в полупроводниковой, пьезоэлектрической и радиоэлектронной технике. Такие материалы перспективных для изготовления гидроакустических устройств, приборов СВЧ, УЗ диапазонов, а также приборов точного позиционирования объектов (литография, туннельные растровые микроскопы) и т.д.

Известны способы получения керамических пьезоматериалов, реализуемых в процессе обжига пресс-заготовок, изготовленных из предварительно синтезированных порошков сегнетофаз.

Известен способ, включающий различные виды механического диспергирования порошков сегнетофаз, синтезированных в рамках твердофазного взаимодействия оксидных или карбонатных прекурсоров (помол в планетарных, шаровых, бисерных и вибромельницах) [1-9]. После помола и сепарации порошков фракция, используемая на следующем этапе для получения керамики, может иметь величину удельной поверхности до 400÷500 м2/кг [5-9]. Перед формованием пресс-заготовок в порошок материала вводится связка (пластификатор) в количестве до 5,5 мас. %, например, в виде пятипроцентного водного раствора поливинилового спирта. Заготовки для изготовления стандартных пьезокерамических образцов прессуются преимущественно под одноосным давлением 80÷100 МПа.

Совокупность указанных технологических приемов (с большей или меньшей эффективностью) может быть использована только для активации шихты, изготовленной в рамках высокотемпературных технологий синтеза сегнетофаз, основанных на методе твердофазных реакций. В то же время они, практически, не способны изменить химическую активность порошков, с диаметром частиц менее 300 нм, изготовленных при низких температурах [10-15].

Известен способ получения керамических пьезоматериалов из ультрадисперсных порошков сегнетофаз, синтезированных плазмохимическим методом (термическая деструкция растворов нитратов элементов, катионы которых формируют подрешетки (А) и (В) фаз кислородно-октаэдрического типа). Положительный эффект, в рамках этого способа, связанный с повышением спекаемости пресс-заготовок, достигается за счет добавления в состав прекурсоров, на этапе синтеза ультрадисперсных порошков, нитрата аммония до концентрации 5-30 г/л [16].

Однако полученные по этому способу изделия могут иметь трещины или повышенную пористость, что объясняется высокой склонностью к агломерации используемых ультрадисперсных частиц [17-20].

Известны способы, направленные на устранение указанного недостатка, включающие отжиг порошков после их синтеза при температуре 800-1400°С в течение 0,5-1 часа, механическую активацию, путем их помола после обжига в водных растворах хлорида натрия (0,25-0,5 мас. %) [18] или олеиновой кислоты (1-2 вес. %) [19], которые используются в качестве поверхностно-активных веществ, а также последующее смешивание плазмохимических порошков с органической связкой, содержащей 12-20 вес. % парафина и 2-5 вес. % пчелиного воска.

Указанные способы, хотя и уменьшают степень агломерации ультрадисперсных порошков, однако значительно снижают их химическую активность, что связано с уменьшением концентрации объемной и поверхностной дефектности частиц, изготавливаемых порошков за счет их отжига при высоких температурах. Это, в свою очередь, приводит к увеличению продолжительности спекания [3, 4, 10, 11, 20], что негативно сказывается на электрофизических параметрах керамических пьезоматериалов [1, 3].

Наиболее близким по выполнению, и достигаемому результату является способ, включающий помол синтезированных порошков оксидных сегнетофаз, изготовленных в рамках низкотемпературной технологии и их последующую обработку растворами кислот с общей формулой CnH2n+1COOH, где n=1-4. В качестве растворителя этих кислот используются метанол, этанол, ацетон или вода. Соотношение компонентов в суспензии (в мас. %): оксидная фаза 0,75-20; растворитель 20-98; кислота 0,2-65. После окончания смешения жидкую фазу удаляют, а кристаллический продукт промывают инертным по отношению к нему растворителем и высушивают [21].

Роль активатора (кислот) в описанном процессе заключается в удалении из продукта синтеза примесных фаз и в частичной поверхностной деструкции частиц порошков, что увеличивает эффективность (по совокупности электрофизических параметров) получаемой из них керамики.

Использование же указанного способа активации шихты в процессе получения пьезокерамики на основе фаз рассматриваемого типа приводит к формированию керамических изделий с недостаточно высокой плотностью, характеризующихся пониженными значениями относительной диэлектрической проницаемости и пьезомодулей.

Техническим результатом изобретения является увеличение значений относительной диэлектрической проницаемости и пьезомодулей пьезокерамики, при сохранении у нее коэффициентов электромеханической связи.

Технический результат изобретения достигается способом получения керамических пьезоматериалов из нано- и/или ультрадисперсных порошков фаз кислородно-октаэдрического типа, характеризующимся тем, что нано- и/или ультрадисперсные порошки фаз кислородно-октаэдрического типа перед операцией формования и спекания обрабатывают 1-8 мас. % спиртовым или водно-спиртовым раствором гликолята аммония (NH4HC2O3), или формиата аммония (NH4COOH), или их смесей, после чего жидкую фазу удаляют, а полученный порошок высушивают.

Водно-спиртовой раствор предпочтительно содержит этанол или пропанол с его концентрацией не ниже 30 мас. %.

Водно-спиртовой или спиртовой раствор может содержать 2-4 мас. % поливинилового спирта (ПВС), который при изготовлении порошков пьезкерамики играет роль пластификатора и обычно добавляется на любом этапе изготовления пресс-порошка. В предлагаемом способе он также может быть добавлен на другом этапе изготовления пресс-порошка.

Пресс-заготовку, изготовленную из обработанного активатором ультрадисперсного порошка, спекают предпочтительно в течение 1,5-3 часов при температурах от 900 до 1250°С.

Соотношение между объемом порошков и растворами аммонийных солей в процессе активации порошка предпочтительно составляет 1:(1,5-3).

Нано- и/или ультрадисперсные порошки кислородно-октаэдрического типа предварительно получают, например, взаимодействием комплексных соединений d-элементов с солями s- или p-элементов.

Отличием предлагаемого способа является обработка предварительно полученных нано- или ультрадисперсных порошков перед операциями формовки и спекания полидентатными лигандами - растворами аммонийных солей гликолевой или муравьиной кислот или их смесей, вместо обработки кислотами типа CnH2n+1COOH, где n=1-4, как в прототипе.

В отличие от прототипа, где обработка порошков кислотами приводит к частичной деструкции целевой фазы (растворение, образование малорастворимых или комплексных соединений, окислительно-восстановительные реакции и т.д.), обработка порошков в предлагаемом способе направлена на удаление с поверхности нано- и ультрадисперсных частиц сорбционных слоев.

Известно, что на поверхности таких частиц формируется термодинамически достаточно устойчивый сорбционный слой, суммарная толщина которого может быть сравнимой с диаметром кристаллического ядра [10, 13-15, 22-26]. Значительный объем такого слоя препятствует возникновению контакта между кристаллическими ядрами частиц порошков в процессе формования пресс-заготовок, что снижает площадь и протяженность реакционной зоны, при любом механизме роста зерен и спекания. Кроме этого наличие примесных фаз на поверхности частиц пресс-порошков снижают их химическую активность. Указанные факторы не только уменьшают скорость массопереноса в процессе роста зерен, но и приводят к формированию в керамических образцах трещин за счет островного характера ассоциации растущих зерен.

Обработка нано- и ультрадисперсных порошков спиртовыми или водно-спиртовыми растворами гликолята или формиата аммония обеспечивает вытеснение с поверхности частиц порошков ранее сорбированные вещества за счет наличия у бидентатных лигандов полярных групп, содержащих электродонорные атомы. Изменение состава сорбционного слоя обеспечивается скольжением частиц относительно друг друга и позволяет сохранять их высокую химическую активность до температур, близких к температурам спекания. Это связано с тем, что термическая десорбция лиганда (в виде продуктов возгонки разложения или окисления), представляющая собой многоэтапный процесс, завершающийся при температурах, близких к температуре спекания. Указанная особенность деструкции обеспечивает поверхностное взаимодействие продуктов десорбции с сегнетофазой (например, частичное восстановление поверхности частиц), что позволяет не снижать концентрацию поверхностных дефектов в частицах порошков вплоть до температуры спекания.

Ниже приведены примеры осуществления изобретения.

Пример 1а. Получение нано- и ультрадисперсных порошков Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 по методике, приведенной в патенте РФ №2448928

48 мл 0,3М раствор H2[Ti(NO3)6] при температуре 270-280 К смешивается с 52 мл 0,3М раствора Н2[Zr(NO3)6]. Полученный раствор, содержащий соединения титана и циркония, нейтрализуют 5% раствором аммиака до pH 8. Образовавшуюся оловую форму смешанного гидроксида состава Ti0.48Zr0.52O2⋅xH2O (2<x<10), представляющую собой совокупность нанокластеров переменного состава, отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 К.

К гидроксиду добавляют суспензию, содержащую 9,68 г Pb(NO3)2 в 10 мл аммиачно-нитратного буферного раствора, а также 3 мл водной суспензии, содержащей 0,0075 г Ca(ОН)2, 0,0171 г Ва(OH)2 и 0,0061 г Sr(OH)2.

Образовавшуюся смесь перемешивают в течение 30 минут с помощью высокоскоростной лопастной мешалки. По окончании процесса система расслаивается, что позволяет отделить твердый первичный продукт реакции состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52⋅zH2O (2<x<5) от жидкой фазы методом фильтрования или декантации.

Первичный продукт сушат при температуре ≈330 К в течение 30 минут и затем, для активации процесса первичной рекристаллизации, прокаливают при 600-700 К (время изотермической обработки 20-30 минут). Выход кристаллического Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 9,67 г (более 99% от теоретически возможного). Время синтеза с учетом сушки и этапов отделения осадков от жидкой фазы 2-2,5 часа. Состав продукта реакции доказан методом рентгенофазового и химического анализа.

Пример 1б. Изготовление керамических пьезоматериалов из нано- и ультрадисперсных порошков Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3

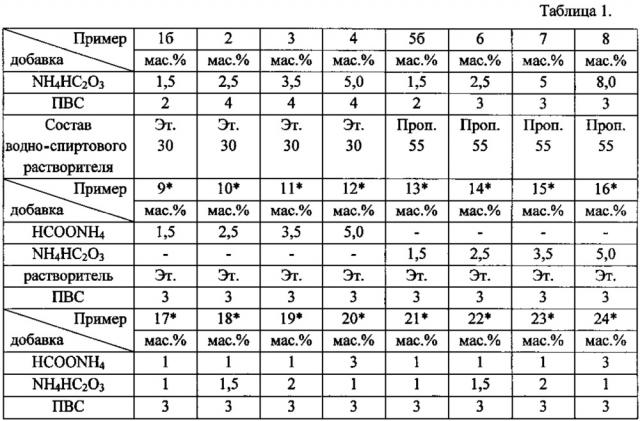

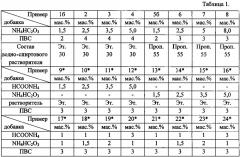

Нано- и ультрадисперсный порошок фазы состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 подвергается 20-минутному смешению с водно-спиртовым раствором с концентрацией этанола 30 мас. %, содержащим 1,5 мас. % NH4HC2O3 и 2 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:1,5. После окончания смешения твердая и жидкая фазы разделяются методом центрифугирования. Порошки сушат при 90-100°С в течение 2 часов, прессуют (цилиндры, высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекают в течение 1,5 часов при температурах 1250°С.

В примерах 2-4 (таблица 1) изменяется массовая доля NH4HC2O3 в водно-спиртовом растворе (от 2,5 до 5,0 мас. %). Пресс-заготовки спекают в течение 3 часов при температуре 900°С. Содержание ПВС в активационном растворе составляет 4 мас. %. Соотношение порошка и раствора в суспензии составляет 1:3.

Пример 5а. Получение нано- и ультрадисперсных порошков Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3

Аналогично примеру 1a получают нано- и ультрадисперсный порошок состава Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3 путем смещения при температуре 270-280 К 46,2 мл 0,3М раствор H2[Ti(NO3)6], 52,1 мл 0,3М раствора H2[Zr(NO3)6] и 1,7 мл 0,3М раствора H[Nb(NO3)6]. Полученный раствор, содержащий соединения титана, циркония и ниобия, нейтрализуют 5% раствором аммиака до pH 8. Образовавшуюся оловую форму смешанного гидроксида состава Ti0.462Zr0.521Nb0,017O2⋅xH2O (2<x<10), представляющую собой совокупность нанокластеров переменного состава, отделяют от маточного раствора центрифугированием и переносят в реактор, охлажденный до 270 К.

К гидроксиду добавляют суспензию, содержащую 9,28 г Pb(NO3)2 в 10 мл аммиачно-нитратного буферного раствора, а также 3 мл водной суспензии, содержащей 0,06 г Sr(OH)2. Образовавшуюся смесь обрабатывают аналогично примеру 1а.

Выход кристаллического Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3 9,51 г (более 98,9% от теоретически возможного).

Пример 5b. Изготовление керамических пьезоматериалов из нано- и ультрадисперсных порошков Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3

Керамический пьезоматериал из нано- и ультрадисперсного порошка фазы состава Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3 получают аналогично примеру 1б. Пресс-заготовки спекают в течение 2 часов при температуре 1050°С. Содержание ПВС в активационном растворе составляет 3 мас. %. Соотношение порошка и раствора в суспензии составляет 1:2.

В примерах 6-8 (таблица 1) изменяется массовая доля NH4HC2O3 (от 2,5 до 8,0 мас. %) в водно-спиртовом растворе с концентрацией пропанола 55 мас. %

Пример 9. Изготовление керамических пьезоматериалов из ультрадисперсного порошка фазы Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3

Порошок фазы Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3, полученный по примеру 1а, подвергался 20-минутному смешению с раствором на основе этанола, содержащим 1,5 мас. % HCOONH4 и 3 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:2. После окончания смешения твердая и жидкая фазы разделялись методом центрифугирования. Порошки сушились при 90-100°С в течение 2 часов, прессовались (цилиндры высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекались в течение 2 часов при температуре 1050°С.

В примерах 10-12 изменяется массовая доля HCOONH4 в растворе на основе этанола (от 2,5 до 5,0 мас. %)

Пример 13. Изготовления керамических пьезоматериалов из нано- и ультрадисперсных порошков сегнетофазы состава Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3

Ультрадисперсный порошок фазы состава Pb0.934Sr0.049Ti0.462Zr0.521Nb0,017O3 подвергался 20-минутному смешению с раствором на основе этанола, содержащим 1,5 мас. % NH4HC2O3 и 3 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:2. После окончания смешения твердая и жидкая фазы разделялись методом центрифугирования. Порошки сушились при 90-100°С в течение 2 часов, прессовались (цилиндры высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекались в течение 2 часов при температуре 1000°С.

В примерах 14-16 (таблица 1) изменяется концентрация NH4HC2O3 в спиртовом растворе (от 2 до 5 мас. %).

Пример 17. Изготовление керамических пьезоматериалов из нано- и ультрадисперсных порошков сегнетофазы состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3

Ультрадисперсный порошок фазы состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 подвергался 20-минутному смешению с раствором на основе этанола, содержащим 1 мас. % HCOONH4, 1 мас. % NH4HC2O3 и 3 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:2,5. После окончания смешения твердая и жидкая фазы разделялись методом центрифугирования. Порошки сушились при 90-100°С в течение 2 часов, прессовались (цилиндры высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекались в течение 2 часов при температуре 1050°С.

В примерах 18-20 (таблица 1) изменяются концентрации HCOONH4 и 4HC2O3 в растворе на основе этанола (от 1,5 до 3 мас. %).

Пример 21. Изготовление керамических пьезоматериалов из нано- и ультрадисперсных порошков сегнетофазы состава Pb0.934Sr0.049Zr0.521Ti0.462Nb0,017O3

Ультрадисперсный порошок фазы состава Pb0.934Sr0.049Zr0.521Ti0.462Nb0,017O3 подвергается 20-минутному смешению с раствором на основе этанола, содержащим 1 мас. % HCOONH4, 1 мас. % NH4HC2O3 и 3 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:3. После окончания смешения твердая и жидкая фазы разделялись методом центрифугирования. Порошки сушились при 90-100°С в течение 2 часов, прессовались (цилиндры высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекались в течение 2 часов при температуре 1050°С.

В примерах 19-24 (таблица 1) изменяется концентрации HCOONH4 и NH4HC2O3 в спиртовом растворе (от 1 до 3 мас. %).

Пример 25. Изготовление керамических пьезоматериалов из нано- и ультрадисперсных порошков Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 по способу прототипа

Нано- и ультрадисперсный порошок фазы состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 подвергается 20-минутному смешению с водно-спиртовым раствором с концентрацией этанола 30 мас. %, содержащим 3 мас. % уксусной кислоты и 2 мас. % ПВС, с помощью высокоскоростной мешалки. Объемные соотношения порошка и раствора в суспензии 1:2. После окончания смешения твердая и жидкая фазы разделяют методом центрифугирования. Порошки сушат при 90-100°С в течение 2 часов, прессуют (цилиндры высотой 30-35 мм и диаметром 12 мм). Пресс-заготовки спекают в течение 2 часов при температуре 1050°С.

В таблице 1 приведены составы водно-спиртовых и спиртовых* растворов, использованных для активации ультрадисперсных порошков сегнетофаз состава: Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 (примеры 1-4, 9*-12* и 17*-20*) и Pb0.934Sr0.049Zr0.521Ti0.462Nb0,017O3 (примеры 5-8, 13*-16* и 21*-24*).

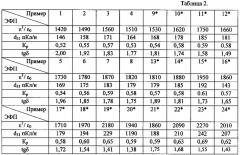

Результаты исследований пьезоэлектрических свойств образцов приведены в таблице 2.

Серебряные электроды на параллельные поверхности образцов наносились методом вжигания, поляризация пьезоэлементов осуществлялась в силоксановой жидкости при 130-150°С (напряженность поляризующего поля до 5 кV/мм). Условия поляризации образцов оптимизировались на основе анализа кривых: параметры поляризации - свойства. ЭФП пьезокерамики, а также ее точка Кюри определялись по ГОСТ 12379-80.

В таблице 2 приведены ЭФП керамики, изготовленной из ультрадисперсных порошков сегнетофаз состава Pb0.975Ca0.01Ba0.01Sr0.005Ti0.48Zr0.52O3 (примеры 1-4, 9*-12* и 17*-20*) и Pb0.934Sr0.049Zr0.521Ti0.462Nb0,017O3 (примеры 5-8, 13*-16* и 21*-24*).

Значения ЭПФ для образца по примеру 25 (по способу прототипа) составляют

Значения ЭПФ для образца по примеру 17 без обработки активатором составляют

Как видно из таблицы 2, предлагаемый способ позволяет

* по сравнению со способом без активирования исходных порошков повысить значения диэлектрической проницаемости (для оптимальных составов активаторов) в 1,56-1,60, пьезомодулей - в 1,52-1,56 раза и Кр - в 1,26-1,30 раза

* по сравнению со способом по прототипу повысить значения диэлектрической проницаемости (для оптимальных составов активаторов) в 1,64-1,74 раза; пьезомодулей - в 1,8-2 раза и Кр - в 1,29-1,33 раза.

Таким образом, предлагаемый способ изготовления керамических пьезоматериалов из нано- и/или ультрадисперсных порошков фаз кислородно-октаэдрического типа аналогично прототипу включает предварительную обработку ультрадисперсных порошков оксидных фаз активаторами. В отличие от прототипа обработка порошков в предлагаемом способе направлена на удаление с поверхности частиц сорбционных слоев, что требует замены кислот типа CnH2n+1COOH, где n=1-4 (прототип) на аммонийные соли гликолевой и муравьиной кислот и их смеси. Указанный прием позволяет увеличить по сравнению с керамикой, изготовленной из необработанных порошков или по способу прототипа, значения диэлектрической проницаемости, пьезомодулей и коэффициентов электромеханической связи.

Источники информации

1. Прилипко Ю.С. Функциональная керамика. Оптимизация технологии / Ю.С. Прилипко // Донецк: Норд-Пресс, 2007. - 492 с.

2. Кингери У.Д. Введение в керамику М.: Изд-во лит-ры по строительству, 1967. - 500 с.

3. Окадзаки К. Технология керамических диэлектриков. / Киеси Окадзаки; пер. с японского. - М.: Энергия, 1976, 336 с.

4. Третьяков Ю.Д. Твердофазные реакции. М.: Химия, 1978. - 360 с.

5. Мирошников П.В., Сегалла А.Г. Сафронов А.Я. и др. Пьезокерамический материал. Патент РФ №2288902. Опубликовано в БИ 10.12.2006.

6. Мирошников П.В., Добрынин Д.А., Нерсесов С.С. и др. Пьезокерамический материал. Патент РФ №2514353. Опубликовано в БИ 27.04.2014.

7. Резниченко Л.А., Вербенко И.А., Разумовская О.Н. и др. Пьезоэлектрический керамический материал. Опубликовано 20.02.2015. Бюл. №5.

8. Косова Н.В., Аввакумов Е.Г., Мелихов В.В., Полковниченко Б.Г. Способ получения пьезокерамических материалов. А.С. SU 1772098. Опубликовано в БИ 30.10. 92. Бюл. №40.

9. Свирская С.Н., Мараховский М.А., Нагаенко А.В., Дыкина Л.А. Способ приготовления шихты для получения пьезокерамического материала. Патент РФ №2532440. Опубликовано в БИ 10.11.2014.

10. Нестеров А.А., Панич А.Е. Технология синтеза порошков сегнетоэлектрических фаз. Ростов-на-Дону. Изд. ЮФУ. 2010. - 226 с.

11. Пинес Б.Я. Кинетика спекания дисперсных порошков // ФММ. 1963. 16. №4. С. 557-566.

12. Гропянов В.М., Аббакумов В.Г. Влияние дисперсности порошков на интенсивность спекания керамики. «Огнеупоры». 1970. №10. С. 48-51.

13. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2007. - 416 с.

14. Gusev A.I., Rempel A.A. Nanocrystalline Materials. - Cambridge: Cambridge International Science Publishing, 2004. - 351 p.

15. Суздалев И.П. Нанотехнология: физико-химия нанокластеров, наноструктур и наноматериалов / И.П. Суздалев. - М.: ЛИБРОКОМ, 2013. – 592 с.

16. Дедов Н.В., Дорда Ф.А., Коробцев В.П., Кутявин Э.М., Соловьев А.И. Способ получения керамической массы. Патент РФ 2058963. Опубликовано в БИ 27.04.1996.

17. Галахов А.В., Вязов И.В., Шевченко В.Я. Компактирование и спекание агломерированных ультрадисперсных порошков ZrO2 // Огнеупоры. - 1989 - №9, с. 12-16.

18. Кульков С.Н., Жуков А.С. Способ получения керамической массы. Патент РФ 2307110. Опубликовано в БИ 27.09.2007.

19. Андриец С.П., Дедов Н.В., Кульков С.Н., Мельников А.Г., Рыжова Л.Н. Способ получения керамической массы. Патент РФ 2233816. Опубликовано в БИ 10.08.2004.

20. Слосман А.И. и др. Влияние предварительной обработки на технологические свойства плазмохимических оксидных порошков. Огнеупоры, 1994, №2, с. 4-7.

21. Ткаченко В.Ф., Бланк А.Б., Сумароков С.Ю., Шевцов Н.И. Способ получения высокотемпературных оксидных сверхпроводников YBa2Cu3O7-x. Патент РФ №1824024, МПК C04B 35/46, опубликовано в БИ 30.04.1995 – прототип.

22. Подденежный Е.Н., Бойко А.А. Классификация способов получения ультрадисперсных оксидных порошков (обзор). // Вестник ГГТУ им. П.О. Сухого. - 2003. - №1. - С. 21-28.

23. Кульков С.Н., Мельников А.Г., Андриец С.П., Рыжова Л.Н., Батьян В.Г. Технологические свойства ультрадисперсных плазмохимических порошков. Стекло и керамика, 2001, №1, с. 20-22.

24. Segal D.L. Sol-gel processing: routes to oxide ceramics using colloidal dispersions of hydrous oxydes and alkoxyde intermediates // J. Non-Cryst. Solids. - 1984. - V. 63. - P. 183-191.

25. Sheppard L.M. Low-Temperature Synthesis of Ceramics // Adv. Vat. and Process, inc. Metal Progr. - 1986. - V. 130, N5. - P. 47-51.

26. Гусев А.И. Нанокристаллические материалы: методы получения и свойства. - Екатеринбург: УрОРАН, 1998. - 199 с.

1. Способ получения керамических пьезоматериалов из нано- и/или ультрадисперсных порошков фаз кислородно-октаэдрического типа, характеризующийся тем, что нано- и/или ультрадисперсные порошки указанных фаз перед операцией формования и спекания обрабатывают 1-8 мас. % спиртовым или водно-спиртовым раствором гликолята аммония (NH4HC2O3), или формиата аммония (NH4COOH), или их смесей, после чего жидкую фазу удаляют, а полученный порошок высушивают.

2. Способ по п. 1, характеризующийся тем, что водно-спиртовой раствор содержит этанол или пропанол с концентрацией не ниже 30 мас. %.

3. Способ по п. 1, характеризующийся тем, что водно-спиртовой или спиртовой раствор содержит 2-4 мас. % поливинилового спирта.

4. Способ по п. 1, характеризующийся тем, что порошок спекают в течение 1,5-3 часов при температурах от 900 до 1250°C.

5. Способ по п. 1, характеризующийся тем, что соотношение между порошком и раствором аммонийных солей в процессе активации порошка составляет 1:(1,5-3).

6. Способ по п. 1, характеризующийся тем, что нано- и/или ультрадисперсные порошки кислородно-октаэдрического типа предварительно получают взаимодействием комплексных соединений d-элементов с солями s- или p-элементов.