Химическая добавка для цементных изделий

Иллюстрации

Показать всеИзобретение относится к составу химической добавки и может найти применение в промышленности строительных материалов. Технический результат - снижение токсичности добавки и повышение прочности изделий с её использованием. Химическая добавка для повышения прочности цементных изделий, содержащая кислые вещества, вступающие в обменное взаимодействие с продуктами гидратации цементного теста с образованием нерастворимых соединений, ускоряющих процесс твердения цементного камня, в качестве добавки применяют солянокислые отработанные травильные растворы сталепрокатных заводов плотностью 1,35 г/см3, содержащие (мас.%) 25,5-27,0 кислых веществ при следующем соотношении компонентов (г/л): соляная кислота- 15-17; хлорид железа(II) - 320-330; хлорид железа(III) - 11-13; вода - 990-1004. 2 табл.

Реферат

Изобретение относится к составу химической добавки для цементных изделий и может быть использовано в технологии производства бетонов и строительных растворов.

В работе [1] исследована возможность применения отработанных травильных растворов сталепрокатных заводов (OTP), содержащих серную кислоту и сульфат железа(II), для получения гидросульфоферритного вяжущего, используемого в качестве добавок для грунтобетонов, OTP. Для этого OTP нейтрализуют оксидом кальция, выделяют влажную суспензию - смесь гидроксидов железа, кальция и сульфата кальция. Суспензию выветривают на полях сушки, при этом происходит окисление железа(II) в железо(III) кислородом воздуха. Использование полученного таким способом гидросульфоферрита кальция в качестве вяжущего для грунтобетонов приводит к повышению их водостойкости.

Недостатком этого способа является его низкая эффективность при высоких трудо-, энерго- и ресурсозатратах. Выделенный продукт - гидросульфоферрит кальция обеспечивает незначительный прирост прочности грунтобетонов.

Известна химическая добавка для ускорения твердения цемента [2], представляющая собой водный раствор плавиковой кислоты при следующем соотношении компонентов, мас. %: кислота (0,25-1,5); вода (98,5-99,75).

При введении добавки с водой затворения в количестве 0,25% от массы цемента (В/Ц=0,25) прочность цементного камня на 3 сутки естественного твердения возрастает на 40%, а на 28 сутки - на 52% и составляет 76 МПа.

Недостатком этой добавки является ее низкая эффективность. Кроме этого, применение и хранение плавиковой кислоты представляет собой технические сложности, так как она разъедает стекло и другие силикатные материалы, она ядовита, обладает наркотическим действием. Возможны острые и хронические отравления парами этой кислоты и как результат - отек легких.

Плавиковая кислота обладает раздражающим действием на кожу и слизистые оболочки глаз (вызывает болезненные ожоги и образование язв), мутагенным и кумулятивным действием. Она относится к первому классу опасности (ПДКСС=0,05 мг/м3).

Наиболее близкой к настоящей является добавка в бетонную смесь [3], представляющая собой кислые отработанные растворы для печатных плат, содержащие (мас. %): соляную кислоту (1-1,5), хлорид меди (12-15), хлорид железа(II) - (8-13), хлорид железа(III) - (1-1,5).

Недостатками этого способа являются незначительный прирост прочности (7,3% по отношению к прототипу) при содержании добавки в количестве 3% (по отношению к массе цемента), а также содержание в отработанных травильных растворах высокотоксичного катиона меди(II).

Задачей настоящего изобретения является создание менее токсичной, доступной, высокоэффективной химической добавки для повышения прочности цементных изделий.

Это достигается тем, что в качестве добавки применяют солянокислые отработанные травильные растворы сталепрокатных заводов плотностью 1,35 г/см3, содержащие (мас. %) 25,5 - 27,0 кислых веществ при следующем соотношении компонентов (г/л):

| соляная кислота | 15-17 |

| хлорид железа(II) | 320-330 |

| хлорид железа(III) | 11-13 |

| вода | 990-1004 |

Кислые вещества, входящие в состав солянокислых отработанных травильных растворов сталепрокатных заводов (ТРХ), взаимодействуя с продуктами гидратации цементного теста, образуют на молекулярном уровне микрокристаллы, которые выполняют роль центров кристаллизации. Это способствует формированию цементного камня высокой прочности.

Химизм и механизм действия добавки следует разделить на три этапа.

1. Разрушение гидроксидов (на примере Са(ОН)2 и Al(ОН)3), образующихся при гидратации цемента, кислотой, входящей в состав добавки, с образованием соответствующих хлоридов.

Са(ОН)2+Al(ОН)3↓+5HCl→CaCl2+AlCl3+5H2O

2. Смещение равновесия гидролиза солей железа в сторону продуктов в щелочной среде:

Fe2++НОН↔Fe(OH)++H+

Fe3++HOH↔Fe(OH)2++H+

H++OH-→H2O

3. Образование нерастворимых соединений, выполняющих роль центров кристаллизации:

Fe(OH)++Fe(OH)2++3ОН-→Fe(OH)2↓+Fe(OH)3↓

Этот процесс приводит к уплотнению цементной системы и, как результат, ее упрочнению.

Таким образом, активность добавки по отношению к цементу и ее влияние на прочность цементного камня будет обусловлено сбалансированным содержанием кислых веществ.

Из цементного теста нормальной густоты (В/Ц=0,28), приготовленного смешением цемента с водой затворения, содержащей OTP различного качественно-количественного состава, изготавливали образцы размером 2×2×2 см. Испытание образцов при сжатии проводили на 3 и 28 сутки твердения в воздушно-влажностных условиях.

Было исследовано влияние пропаривания на прочность при сжатии отдельных образцов. Пропаривание проводили в лабораторной пропарочной камере по режиму: подъем температуры до 70°С в течение 3 ч, выдержка при температуре 70°С - 4 ч, снижение температуры в течение 3 ч. Испытание образцов проводили на следующие сутки после пропаривания и на 28 сутки после него.

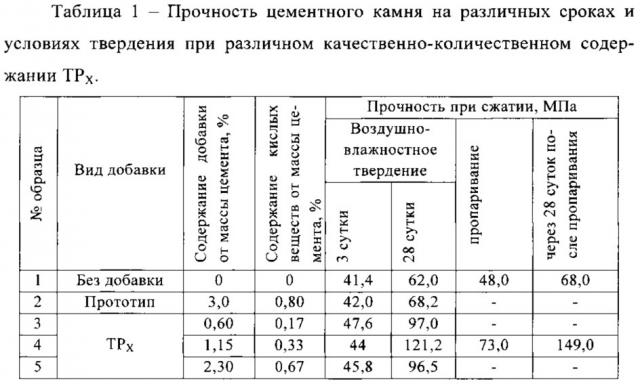

Результаты исследований представлены в таблице 1.

Как видно из данных таблицы 1, образцы цементного камня на 3 сутки воздушно-влажностных условий твердения при различном количественном содержании ТРХ обладают большей прочностью при сжатии, чем образцы без добавки и прототип.

Максимальное увеличение прочности на 28 сутки твердения наблюдается у образца под номером 4, содержащего добавку ТРх в количестве 1,15% от массы цемента (0,33% кислых веществ).

Результаты исследования влияния пропаривания на прочность при сжатии показывают, что максимальную прочность набирает образец под номером 4. При этом прочность этого образца на 28 сутки после пропаривания возрастает в 2,2 раза по отношению к образцу без добавки, т.е. на 120%.

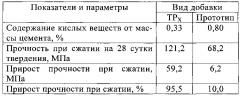

Эффективность ТРХ по сравнению с прототипом приведена в таблице 2.

Таблица 2 - относительная эффективность ТРХ по сравнению с прототипом.

Таким образом, добавки на основе OTP солянокислого типа ускоряют процесс твердения и повышают прочность цементного камня на 28 сутки твердения в воздушно-влажностных условиях на 95,5% по сравнению с составом без добавки, что выше, чем в прототипе.

При сравнении показателей прочности образцов цементного камня, полученных с применением предложенных нами добавок, с прототипом настоящего изобретения можно заключить, что прочность при сжатии цементного камня по настоящему изобретению увеличивается.

Приведенные выше данные показывают, что в качестве добавок для цементных изделий могут быть применены солянокислые OTP.

Источники информации

1. Коломиец Р.А. Грунтобетоны и строительные растворы с вяжущими на основе гидросульфоферритов кальция: дис. … канд. техн. наук: 05.23.05 / Р.А. Коломиец. - Белгород, 2001. - 150 с.

2. Пат. 2467969 Российская Федерация, МПК С04 22/8. Химическая добавка для ускорения твердения цемента / В.А. Лотов, Е.А. Сударев; Нац. исслед. Томский политехнич. ун-т. - заявл. 03.03.2011; опубл. 27.11.2012, Бюл. №33. - 4 с.

3. АС №814927 СССР, М. Кл. С04В 13/22. Бетонная смесь / В.М. Смолянский, Ю.М. Анин, З.Д. Рохлина и др.; Всесоюзный научн.-исслед. ин-т транспорта, строит. - заявл. 23.03.1979; опубл. 23.03.1981, Бюл. №11. - 2 с.

Химическая добавка для повышения прочности цементных изделий, содержащая кислые вещества, вступающие в обменное взаимодействие с продуктами гидратации цементного теста с образованием нерастворимых соединений, ускоряющих процесс твердения цементного камня, отличающаяся тем, что в качестве добавки применяют солянокислые отработанные травильные растворы сталепрокатных заводов плотностью 1,35 г/см3, содержащие (мас.%) 25,5-27,0 кислых веществ при следующем соотношении компонентов (г/л):

| соляная кислота | 15-17 |

| хлорид железа(II) | 320-330 |

| хлорид железа(III) | 11-13 |

| вода | 990-1004 |