Объемная роторно-пластинчатая машина (два варианта)

Иллюстрации

Показать всеИзобретение относится к машиностроению. По первому варианту объемная роторно-пластинчатая машина содержит каналы подвода-отвода рабочего тела, распределитель, корпус, установленный внутри него ротор. Ротор содержит две чаши с радиальными прорезями, в которых закреплены пластины. Пластины установлены парами. Распределитель содержит муфту и цилиндр. По второму варианту машина содержит неподвижно закрепленный на внешней опоре распределитель, корпус в форме тела вращения с днищем и крышкой. Распределитель содержит муфту с внешними окнами и распределительный цилиндр с двумя внутренними окнами. В состав ротора входят плита с прорезями для пластин и отверстием для крепления вала и опирающийся на нее через подшипник наклонный диск с центральным отверстием и внутренней сферической поверхностью. На диск опирается через подшипник поворотная шайба с двумя роликовыми упорами и упорной чашей в виде полого шарового сегмента, сцентрированного в сферической поверхности крышки корпуса. Каналы подвода и отвода выполнены внутри распределителя и разделены продольной перегородкой. Вал выходит через днище корпуса и соединен с плитой. Техническим результатом является уменьшение износа пластин, обеспечение регулирования машины. 2 н. и 19 з.п. ф-лы, 55 ил.

Реферат

Группа изобретений относится к машиностроению и может быть использована в гидравлических машинах, насосах, компрессорах и двигателях.

Известно роторное устройство, которое содержит ротор с торцовыми крышками, впускным и выпускным каналами, установленный эксцентрично внутренней поверхности ротора на подшипниках ротор с пазами, в которых размещены с возможностью возвратно-поступательного перемещения в пазах лопасти, не контактирующие с внутренней поверхностью статора и образующие с ротором и статором рабочие камеры (RU 2271452 С2, 20.06.2003).

Недостатком указанного известного устройства является сложность конструкции и низкая надежность ее работы, в частности, за счет сложности системы перемещения лопастей, высокая материалоемкость устройства.

Известно роторное устройство по патенту РФ на полезную модель №82722, МПК опубл. 10.05.2009 г.

Это устройство (роторная машина) содержит статор с торцовыми крышками, впускным и выпускным каналами, установленный эксцентрично внутренней поверхности статора на подшипниках ротор с радиальными пазами, в которых размещены с возможностью возвратно-поступательного перемещения в пазах лопасти, не контактирующие с внутренней поверхностью статора и образующие с ротором и статором рабочие камеры, каждая из лопастей шарнирно соединена с одним из концов пары шатунов, противоположные концы которых шарнирно соединены с коленчатым валом, при этом лопасти и боковые стороны пазов выполнены изогнутыми в направлении вращения ротора таким образом, что передняя и задняя поверхности лопастей и передняя и задняя поверхности боковых сторон пазов в направлении вращения ротора образуют сферические поверхности, концентричные для каждой пары поверхностей соответственно, грань лопасти со стороны внутренней поверхности статора выполнена выпуклой с образованием сферической поверхности, а внутренняя поверхность статора выполнена вогнутой с образованием сферической поверхности.

Недостатки - сложность конструкции и низкий КПД.

Известна объемная сферическая роторная машина, содержащая корпус с четырьмя впускными-выпускными каналами и размещенные в сферической полости корпуса три ротора, образующие четыре рабочих камеры, центральный ротор соединен с каждой стороны диаметральным шарниром с соответствующим секторным ротором с валом, при этом камерообразующие поверхности всех роторов являются плоскими (акцептованная заявка Японии № 47-44565, F01C 3/00, 10.11.72).

Недостатком известной машины является малая толщина секторного ротора в районе вала, что ограничивает диаметр вала и размер коренных подшипников, обуславливает недостаточную развитую зону сплошного перекрытия сферической поверхности корпуса сферической поверхностью ротора и, как следствие, сложность и малоэффективность уплотняющих устройств, граничащих с горячей зоной рабочих камер. Размещение впускных-выпускных каналов вблизи подшипниковых узлов взаимно ограничивает их эффективность. Относительно небольшая толщина валов и секторных роторов затрудняет отвод от них тепла, что обуславливает значительную их теплонапряженность. В центральном роторе наличие на его периферии большой динамической неуравновешенной массы приводит к возникновению в нем значительных внутренних напряжений и деформаций, возникающих при высоких оборотах роторов.

Известна роторная машина по патенту на изобретение WO №2006105587, МПК F01C 3/00, опубл. 12.10.2006 г.

Эта объемная сферическая роторная машина содержит корпус сферической формы, ротор, размещенный внутри него с лопастями.

Недостаток - быстрый износ пластин из-за высоких скоростей трения пластин об внутреннюю поверхность статора.

Известна роторная машина по патенту РФ на изобретение №2102613, МПК F02B 53/00, опубл. 20.01.1998 г., прототип двух вариантов.

Эта роторная машина содержит каналы подвода-отвода рабочего тела, распределитель, корпус, установленный внутри него ротор, содержащий в свою очередь две чаши с радиальными прорезями, в которых закреплены пластины.

Недостатки этого устройства:

- быстрый износ пластин из-за высоких относительных скоростей в местах контакта пластин со статором,

- невозможность работы в режиме насоса (компрессора), так как это устройство может работать только в режиме двигателя,

- невозможность реверсирования и регулирования.

Задача создания группы изобретений уменьшение износа пластин, обеспечение ее работы, как в режимах двигателя и насоса (компрессора), и обеспечение возможности регулирования и реверсирования.

Решение указанных задач достигнуто в объемной роторно-пластинчатой машине, содержащей каналы подвода-отвода рабочего тела, распределитель, корпус, установленный внутри него ротор, содержащий в свою очередь две чаши с радиальными прорезями, в которых закреплены пластины, тем, что пластины установлены парами, а распределитель содержит муфту и цилиндр.

Пластины в парах могут быть соединены между собой при помощи петель стержнем.

Концы стержней одной стороны могут удерживаться в отверстиях муфты, между ее окнами, а с другой стороны - в выточках между торцами двух половин корпуса ротора, а пластины в прорезях чаш могут удерживаться двумя, сегментного профиля вкладышами, расположенными в отверстиях прорезей.

Цилиндр распределителя может содержать два окна, а чаши опираться своими внутренними сферическими поверхностями на шаровую поверхность муфты.

Каналы подвода-отвода могут быть выполнены внутри, по меньшей мере, одной изогнутой трубы, входящей под углом в распределитель.

Каналы подвода-отвода могут быть выполнены внутри двух изогнутых труб, входящих под углом в распределитель с двух сторон.

Объемная роторно-пластинчатая машина может быть выполнена с возможностью регулирования расхода рабочего тела по величине и направлению и содержит механизм регулирования.

Механизм регулирования может содержать регулировочную крышку, закреплен на корпусе и выполнен в виде привода с конической зубчатой передачей, связанной с регулировочной крышкой. Привод может быть выполнен ручным. Привод может быть выполнен дистанционно управляемым. Распределительный цилиндр может быть выполнен из основания и установленной в ее направляющей кольцевой проточке поворотной части, скрепленных между собой, с возможностью поворота поворотной части, при этом в поворотной части распределителя выполнены два окна, а в муфте - несколько окон по числу рабочих камер, образованных между смежными парами пластин. В корпусе может быть установлен вал отбора мощности, закрепленный при помощи шпонки в центральном отверстии, опирающейся на него чаши.

Решение указанных задач достигнуто в объемной роторно-пластинчатой машине, содержащей вал, каналы подвода-отвода рабочего тела, корпус, установленный внутри него ротор, содержащий в свою очередь пластины, тем, что она содержит неподвижно закрепленный на внешней опоре распределитель, корпус, в форме тела вращения с днищем и с крышкой, распределитель содержит муфту с выполненными в ней радиально по количеству рабочих камер внешними окнами, распределительный цилиндр с двумя внутренними окнами, в состав ротора входят плита с прорезями для пластин и отверстием для крепления вала и опирающийся на нее через основной подшипник в днище корпуса наклонный диск с центральным отверстием и внутренней сферической поверхностью, опирающуюся на него через подшипник поворотную шайбу с двумя роликовыми упорами и скрепленную с ней упорную чашу, в виде полого шарового сегмента, сцентрированного в сферической поверхности крышки корпуса, каналы подвода и отвода выполнены внутри распределителя и разделены продольной перегородкой, а вал выходит через днище корпуса и соединен с плитой с возможностью передачи крутящего момента. Каналы подвода-отвода могут быть выполнены внутри распределителя.

Объемная роторно-пластинчатая машина может быть выполнена без возможности регулирования ее режима работы, а ее осесимметричный корпус жестко прикреплен к внешней опоре.

Крепление корпуса к внешней опоре может быть выполнено в виде кронштейна «Г»-образной формы» при помощи крепежного болта.

Объемная роторно-пластинчатая машина может быть выполнена с возможностью регулирования режима ее работы, а ее корпус прикреплена к внешней опоре с возможностью поворота.

Крепление корпуса к внешней опоре может быть выполнено в виде кронштейна «Г»-образной формы», при этом кронштейн «Г»-образной формы выполнен с дугообразной пластиной, имеющий дугообразную прорезь под крепежный болт для обеспечения поворота корпуса для регулирования расхода рабочего тела через машину.

Между корпусом и внешней опорой может быть выполнено зубчатое зацепление, ведущая шестерня которого соединена с приводом.

Привод может быть выполнен ручным.

Привод может быть выполнен дистанционно управляемым.

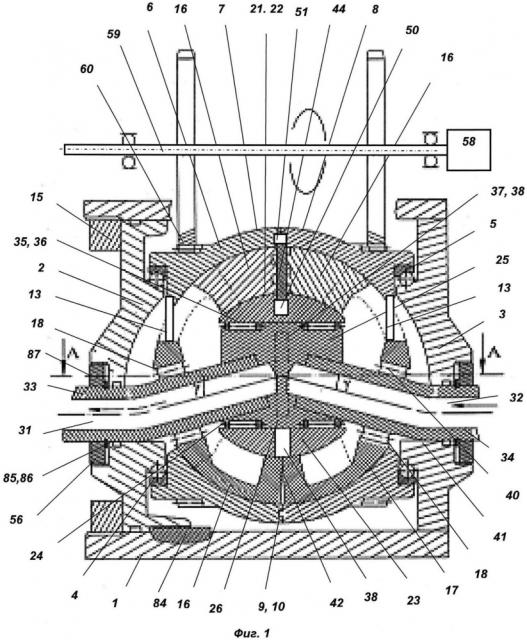

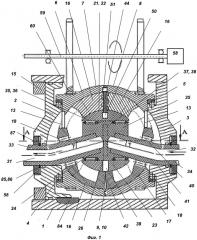

Сущность группы изобретений поясняется чертежами на которых изображено:

- на фиг. 1 - чертеж нерегулируемого устройства в разрезе,

- на фиг. 2 - увеличенный фрагмент средней части устройства,

- на фиг. 3 - приведена боковая крышка,

- на фиг. 4 - половинки корпуса,

- на фиг. 5 - пластины,

- на фиг. 6 - рабочие камеры, схема их образования,

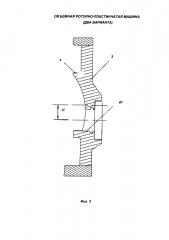

- на фиг. 7 - сборка чаш и пластин,

- на фиг. 8 приведен распределитель с изогнутыми трубами в разрезе,

- на фиг. 9 приведена муфта распределителя в разрезе,

- на фиг. 10 - разрез В-В фиг. 9,

- на фиг. 11 - втулка распределителя,

- на фиг. 12 - разрез С-С фиг. 11,

- на фиг. 13 - разрез D-D, фиг. 11,

- на фиг. 14 - распределитель регулируемого устройства по 1 варианту,

- на фиг. 15 - крышка регулируемого устройства по 1 варианту,

- на фиг. 16 - труба в разрезе для регулируемого устройства первого варианта,

- на фиг. 17 - разрез Е-Е фиг. 16,

- на фиг. 18 - разрез F-F фиг. 16,

- на фиг. 19 - основание втулки распределителя,

- на фиг. 20 - разрез G-G, фиг. 19,

- на фиг. 21 - разрез Н-Н фиг. 19,

- на фиг. 22 - подвижная часть втулки распределителя,

- на фиг. 23 - разрез I-I, фиг. 22,

- на фиг. 24 - разрез J-J, фиг. 22,

- на фиг. 25 - разрез А-А фиг. 1,

- на фиг. 26 - чертеж регулируемого устройства,

- на фиг. 27 - чертеж регулируемого устройства, повернуто на 90 град,

- на фиг. 28 - разрез регулируемого устройства,

- на фиг. 29 - регулируемое устройство в изометрии,

- на фиг. 30 - схема возникновения движущего усилия на пластины для нерегулируемого устройства,

- на фиг. 31 приведен механизм регулирования,

- на фиг. 32 приведен внешний вид регулируемого устройства по первому варианту.

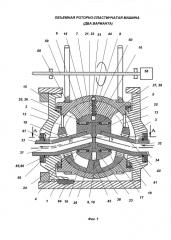

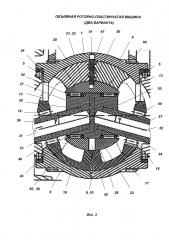

ВТОРОЙ ВАРИАНТ

- на фиг. 33 - чертеж регулируемого устройства, второй вариант,

- на фиг. 34 - вид А-А фиг. 10 с повернутым на 90° корпусом, второй вариант,

- на фиг. 35 - вид пластин,

- на фиг. 36 - вид распределителя в сборе,

- на фиг. 37 - вид распределителя,

- на фиг. 38 - разрез R-R,

- на фиг. 39 - разрез S-S,

- на фиг. 40 - разрез Т-Т,

- на фиг. 41 - виды с кинематикой, второй вариант, разрез U- U,

- на фиг. 42 - вид кинематики в профиль, второй вариант, разрез V-V,

- на фиг. 43 - распределительный узел, в разрезе, второй вариант,

- на фиг. 44 приведен распределитель,

- на фиг. 45 приведено устройство по второму варианту с повернутым на 90° корпусом,

- на фиг. 46 приведено устройство по второму варианту с повернутым на 90° корпусом,

- на фиг. 47 - упорная чаша,

- на фиг. 48 - наклонный диск,

- на фиг. 49 - чаша,

- на фиг. 50 - наклонная шайба,

- на фиг. 51 - вид нерегулируемой машины по 2-му варианту,

- на фиг. 52 - вид W-W,

- на фиг. 53 - вид регулируемой машины по 2-му варианту с механизмом регулирования,

- на фиг. 54 - вид X-X,

- на фиг. 55 - второй вариант механизма регулирования.

Описание в статике (Первый вариант)

В первом варианте его осуществления поясняется чертежами (фиг. 1..32):

Нерегулируемая машина объемного вытеснения, по первому варианту (фиг. 1…32) осуществления изобретения, используемая в качестве насоса или двигателя, состоит из корпуса 1, цилиндрической формы с боковыми крышками 2 и 3, с внутренними цилиндрическими выступами 4 (фиг. 3), на которых установлены основные опоры 5 (фиг. 1 и 2).

На основных опорах 5 установлен с возможностью вращения (фиг. 1) корпус ротора 6, состоящий из двух половин 7 и 8, в форме двух полых усеченных полусфер, которые скреплены между собой фланцами 9, на торцах 10 которых выполнены центрирующие пояса 11 и 12 (фиг. 4).

В отверстиях 13 двух половин 7 и 8 выполнены проточки 14, удерживающие корпус ротора 6 на основных опорах 5, при этом боковая крышка 2 корпуса 1, прижимаемая внутренней гайкой 15, удерживает его от осевого смещения внутри корпуса 1 (фиг. 1).

Внутри корпуса ротора 6 удерживаются две чаши 16 и 17, представляющие собой два обращенных друг к другу полых шаровых сектора с центральными отверстиями 18 и прорезями 19 для пластин 20 (фиг. 5), которые своими внутренними сферическими поверхностями 21 опираются на шаровую поверхность 22 распределительной муфты 23.

Распределительная муфта 23 имеет сквозное отверстие 24 (фиг. 10…12), в котором неподвижно удерживается распределитель 25 (фиг. 1, 2 и 8).

Распределитель 25 представляет собой цилиндр 26 (фиг. 1 и 9), в котором со стороны торцов 27 и 28, под углом γ к оси вращения корпуса ротора 6, выполнены отверстия 29 и 30, удерживающие две изогнутые трубы 31 и 32, являющиеся каналами 33 и 34 подвода и отвода (фиг. 8).

Снаружи цилиндра 26 (фиг. 8) имеются две кольцевые проточки 35, в которых установлены внешние опоры 36 (фиг. 1, 2), удерживающие его в сквозном отверстии 24 распределительной муфты 23, соосно с корпусом ротора 6, а между ними, противоположно друг другу, расположены два окна 37 и 38, соединенные с каналами подвода-отвода 33 и 34, которые разделены внутри цилиндра 26 перегородкой 39, одновременно разделяющей между собой и два окна 37 и 38 (фиг. 15).

Изогнутые трубы 31 и 32, проходя через центральные отверстия 18 в чашах 16 и 17 (фиг. 1) с внутренними опорами 40, удерживаются с возможностью осевого перемещения, в смещенных отверстиях 41 боковых крышек 2 и 3 корпуса 1, оси которых отстоят от оси корпуса ротора 6 на величину Н, соответствующей плечу, образованного таким образом неподвижного кривошипа (фиг. 3).

Два окна 37 и 38 распределителя 25 (фиг. 13) расположены симметрично относительно плоскости угла между входящими в него трубами 31 и 32, совпадающей с плоскостями изгиба самих труб, и находятся напротив окон 42 распределительной муфты 23, выполненных по количеству рабочих камер 43 (фиг. 6), переменного объема, образованных в полости 44 между двумя кольцевыми поверхностями 45 чаш 16 и 17, разделенных пластинами 20, и ограниченных снаружи корпусом ротора 6, а изнутри - шаровой поверхностью 22 распределительной муфты 23.

Пластины 20 (фиг. 5) представляют собой сектор кольца, полученного отсечением от полого шара двумя параллельными плоскостями двух равных частей.

Пластины соединены парами 46 с возможностью взаимного поворота. Соединение пластин 20 в пары 46 выполнено стержнем 47, проходящим через отверстия 48 в петлях 49 (фиг. 5).

Стрежень 47 имеет круглую форму в поперечном сечении, а его концы с одной стороны удерживаются в несквозных отверстиях 50, между окнами 42 распределительной муфты 23 (фиг. 1 и 2), а с другой стороны фиксируются в выточках 51 (фиг. 1 и 2), расположенных на торцах 10 двух половин 6 и 7 корпуса ротора 6, и удерживает с возможностью поворота вокруг своей оси. Пластины 20 удерживаются в прорезях 19 двух чаш 16 и 17 (фиг. 7) при помощи двух вкладышей 52 с сегментным профилем, установленных в радиальных отверстиях 53.

Оси стрежней 48 и радиальных отверстий 53 проходят через общий центр сфер.

Две изогнутые трубы 31 и 32, являющиеся каналами 33 и 34 подвода и отвода (фиг. 8) содержат прямые участки 54 и 55 и наклонные участки 56 и 57 (фиг. 2 и 8).

Крутящий момент передается к нагрузке 58 (фиг. 1), когда машина работает в режиме мотора, а в режиме насоса принимается от приводного вала 59 через расположенные снаружи корпуса ротора 6 зубчатые венцы 60.

Как частный случай (Фиг. 14…32), устройство может быть выполнено с возможностью регулирования расхода по величине и направлению, за счет изменения угла наклона осей вращения чаш 16 и 17 относительно друг друга, для этого распределитель 61 (фиг. 14) состоит из основания 62 (фиг. 19…21) и поворотного цилиндра 63 с двумя окнами 64 и 65 (фиг. 22…24).

Вал 66 отбора мощности (фиг. 26), установленный под постоянным углом γ к оси вращения корпуса ротора 6, проходит через центральное отверстие 18 чаши 16 и удерживается на внутренних опорах 67, расположенных в наклонной крышке 68 корпуса 69 (фиг. 26) и в основании 62 распределителя 61 (фиг. 19…21), которое удерживается неподвижно в сквозном отверстии 24 распределительной муфты 23 на внешней опоре 36.

На направляющей кольцевой проточке 70 основания 62 распределителя 61 (фиг. 19…..21) удерживается поворотный цилиндр 63 (фиг. 22…24) с возможностью поворота его вокруг оси корпуса 69, благодаря имеющемуся на торце 71 центрирующему пояску 72. В торце 71 выполнено отверстие 73 для крепления (фиг. 19…21) поворотного цилиндра 63.

К основанию распределителя 62 жестко закреплен трубопровод 74 с двумя каналами 75 и 76 подвода и отвода, которые разделены перегородкой 77 (фиг. 26).

В перегородке 77 имеется резьбовое отверстие 78 (фиг. 16…18) под шпильку 79. Трубопровод 74 проходит через центральное отверстие 18 чаши 17 и жестко крепится в наклонном отверстии 80 регулировочной крышки 81 (фиг. 26), которая также установлена с возможностью поворота вокруг оси симметрии корпуса 69. Регулировочная крышка 81 связана с механизмом управления (механизм управления будет описан далее), обеспечивающим ее поворот и фиксацию внутри корпуса 69, в ту или другую сторону, от нейтрального положения, при котором оси вала 66 и трубопровода 74 совпадают.

Трубопровод 74 жестко закреплен в сквозном наклонном отверстии 82 поворотного цилиндра 63 (фиг. 26). Сквозное наклонное отверстие 82 выполнено под углом к оси симметрии поворотного цилиндра 63. Трубопровод 74 жестко зафиксирован в сквозном наклонном отверстии 82 по прессовой посадке (фиг. 31).

Поворотный цилиндр 63 в процессе работы машины не вращается, а его поворачивают на угол до 180 град при регулировании режима работы машины вместе с трубопроводом 74 и регулировочной крышкой 81 (фиг. 26).

Кроме того, два окна 64 и 65 на поворотном цилиндре 63 распределителя 61 (фиг. 26) расположены симметрично относительно плоскости угла γ.

Снаружи устройства к трубопроводу 74 подсоединены два гибких трубопровода (на чертежах фиг. 1…55 не показаны), соединенные с каналами подвода-отвода.

Вал 66 закреплен для передачи крутящего момента в центральном отверстии 18 чаши 16 при помощи шпонки 83.

Необходимым условием работы устройств по первому варианту осуществления является фиксация боковых крышек корпуса 2 и 3 (фиг. 3), воспринимающих моменты от сил давления нагнетания, стремящихся повернуть их внутри своих корпусов 1 или 69, например, при помощи шпонки 84 (фиг. 1), а оси стержней 47 пластин 20, равно как и отверстий 53 под вкладыши 52, должны проходить через общий центр сфер.

Кроме того, на прямых участках 54 и 55 изогнутых труб 33 и 34 имеются канавки 85 для установки стопорных колец 86, которые с помощью установочных гаек 87 фиксируют распределитель 25 от осевого смещения, в корпусе 1 (фиг. 1).

В регулируемом варианте машина содержит механизм регулирования. Механизм регулирования может быть выполнен в различных вариантах, например как показано на фиг. 31.

Механизм регулирования (Фиг. 31) содержит основание 88, закрепленное при помощи сварочного шва 89 на корпусе 69, и привод 90, установленный на основании 88. Привод 90 через вал 91 соединен с коническим зубчатым зацеплением 92. Коническое зубчатое зацепление 92 содержит ведущую и ведомую шестерни 93 и 94. Ведущая шестерня 93 закреплена на валу 91. Ведомая шестерня 94 закреплена на регулировочной крышке 82. Регулировочная крышка 82 поджата упорной гайкой 95. Между упорной гайкой 95 и регулировочной крышкой 82 установлен упорный подшипник 96.

Привод 90 может быть ручным или дистанционно-управляемым (например, электрическим или гидравлическим).

Возможны и другие варианты исполнения механизма регулирования.

Вал 66 (фиг. 26) удерживается в наклонной крышке 68 на опоре 97. Наклонная крышка 68 крепится к корпусу 69 болтами 98 (фиг. 27).

На фиг. 32 приведен внешний вид регулируемой машины.

РАБОТА УСТРОЙСТВА ПО ПЕРВОМУ ВАРИАНТУ

Устройство, в качестве нерегулируемого гидравлического мотора (фиг. 1…16), работает следующим образом:

Рабочее тело, под давлением нагнетания Рн, поступает из одного из каналов подвода-отвода, например - 31, соединенного через одно из окон 37 или 38 цилиндра 26 распределителя 25, и окна 42 муфты 23 в рабочие камеры 43 переменного объема, образованные между двумя пластинами 20, соединенными попарно, шаровой поверхностью 22 муфты 23 и корпуса ротора 5, и кольцевыми поверхностями 43 двух чаш 16 и 17, расположенных под углом 2γ друг к другу, воздействует на разницу площадей ΔSi, между пластинами 20, в каждой отдельной рабочей камере 43, с силой Fi (фиг. 30), а суммарная сила F, действующая на корпус ротора 6 через стержни 47, создает крутящий момент, вращающий корпус ротора 6, одновременно давление нагнетания, действующее на кольцевые поверхности 45 чаш 16 и 17, в тех же рабочих камерах 43, создает суммарные силы Р1 и Р2, стремящиеся повернуть чаши 16 и 17 вокруг общего центра, которые воспринимаются наклонными участками труб 56 и 57, как действующие на них, со стороны опор чаш 16 и 17, радиальные силы Р1' и Р2' (фиг. 25), а силы реакции изогнутых труб 33 и 34, направленные противоположно им, являются опорами, от которых отталкивается корпус ротора 6, при этом с увеличением объема рабочих камер 43, связанных со стержнем 47, пластин 20, выходят из прорезей 19 чаш 16 и 17, одновременно поворачиваясь вокруг оси своего стержня 47, и далее, по мере вращения корпуса ротора 6, рабочие камеры 43 соединяются с одним из окон 42 муфты 23, и соединившись через противоположное окно 37 или 38 распределителя 25, с каналом входа-выхода 31 или 32 (работающим в режиме выхода), в нашем примере (фиг. 1) - с каналом входа-выхода 31, начинают уменьшать свой объем, вытесняя рабочее тело.

В частном варианте исполнения, в качестве регулируемого насоса (мотора) фиг. 16…32, устройство работает следующим образом:

При нейтральном положении регулирующей крышки 82 корпуса 69 (фиг. 26), выполняющей роль регулирующего элемента, при котором закрепленная в ней под постоянным углом к оси вращения корпуса ротора 6 труба 74, с двумя каналами подвода-отвода 75 и 76, расположена так, что ее ось совпадает с осью вращения вала 66, а значит, совпадают и оси вращения двух чаш 16 и 17, при этом вытеснения рабочего тела не происходит. При повороте регулировочной крышки 81 с жестко закрепленной в ней трубой 74 и поворотной частью 63 распределителя 61 на 90'', относительно нейтрального положения, между осями вращения двух чаш 16 и 17 образуется угол (в плоскости чертежа совпадающий с углом γ, а между смежными парами 46 пластин 20 рабочих камер 43, находящихся в зонах всасывания или нагнетания, возникает разница между площадями пластин ΔS, при которой подача будет соответствовать половине максимальной, и при дальнейшем повороте регулировочной крышки 81 корпуса 69 до 180° подача плавно возрастет до максимального значения. При повороте регулировочной крышки 81 корпуса 69 в противоположную от нейтрального положения сторону, направление подачи изменится. Изменение направления и скорости вращения вала 66 в режиме мотора осуществляется аналогично.

Механизм регулирования приведен на фиг. 31 и содержит основание 88, закрепленное при помощи сварочного шва 89 на корпусе 69, и привод 90, установленный на основании 88. При помощи привода 90 через вал 91 управляющий момент передается сначала на ведущую шестерню 93, потом - на ведомую - 94. Ведущая шестерня 93 поворачивает ведомую шестерню 94. Ведомая шестерня 94 поворачивает регулировочную крышку 81 на заданный угол (В пределах ±90 град).

Управление может быть ручным с использованием инструмента, например гаечного ключа, или дистанционным по заранее заданной программе, для этого привод 97 должен быть выполнен дистанционно-управляемым.

ВТОРОЙ ВАРИАНТ ОПИСАНИЯ ВТОРОГО ВАРИАНТА МАШИНЫ В СТАТИКЕ

Устройство (роторно-пластинчатая регулируемая машина) по второму варианту (фиг. 33…55) реализации изобретения состоит из ротора 100 и неподвижно закрепленного на внешней опоре 101 распределителя 102 (фиг. 33, 34), с установленными на нем корпусом 103, выполнено в виде пустотелого тела вращения с возможностью поворота его вокруг оси. В распределителе 102 выполнены радиально два внутренних окна 104 подвода-отвода рабочего тела (жидкости или газа).

На распределителе 102 снаружи установлена сферическая муфта 105.

Сферическая муфта 105 выполнена в виде сферы с шаровой поверхностью 106 с центральным отверстием 107 и внешними окнами 108, выходящими внутрь центрального отверстия 107. Внешние окна 108 выполнены радиально. Количество внешних окон 108 равно количеству рабочих камер 109 (фиг. 41).

Сферическая муфта 105 удерживается на опорах 110, расположенных в кольцевых проточках 111 цилиндрической части 112 распределителя 102.

Кроме того, в состав ротора 100 входит плита 113 (фиг. 48), представляющая собой полый шаровой сектор с прорезями 114 для пластин 115 и отверстием 116 для крепления вала 117. Плита 113 (фиг. 33) опирается через основной подшипник 118 в днище 119 корпуса 103. Над плитой 113 установлен наклонный диск 120 (фиг. 47) со сферическим центральным отверстием 121 и поворотная шайба 123 (фиг. 50), опирающаяся на нее через подшипник 122 (фиг. 33) с двумя роликовыми упорами 124 и скрепленную с ней упорную чашу 125 (фиг. 49), в виде полого шарового сегмента, в сферическую поверхность 126 крышки 127 корпуса 103 (фиг. 33). В крышке 127 корпуса 103 закреплено скошенное кольцо 128.

Наклонный диск 120 и плита 113, опираясь с двух сторон своими внутренними сферами на шаровую поверхность 107 сферической муфты 106, удерживают между собой пластины 115 (фиг. 33).

Пластины 115 (фиг. 35) выполнены в форме секторов кольца, образованного отсечением от полого шара двумя параллельными плоскостями двух равных сегментов, на их боковых торцах выполнены цилиндрические утолщения 129 и 130.

Цилиндрические утолщения 129 и 130 предназначены для удержания пластин 115 в радиальных пазах 131 наклонного диска 120 (фиг. 47), с углом охвата более 180 градусов, а другое утолщение 129 входит в прорези 114 плиты 113 (фиг. 33 и 48), разделяя пространства рабочих камер 110 (фиг. 41), образованных между пластинами 115, кольцевыми поверхностями 132 плиты 113 (фиг. 47) и наклонного диска 120 (фиг. 46), и ограниченные снаружи жестко скрепленным с наклонным диском 120 сферическим кожухом 133 (фиг. 33), представляющим собой полую усеченную полусферу, при этом, сферическая муфта 104 зафиксирована относительно плиты 113 шпонкой 134 так, что ее окна 109 постоянно находятся между пластинами 115 и напротив окон 114 и 115 распределителя 102.

Внутри окна 104 соединяются с каналами подвода-отвода 135 и 136, разделенными продольной перегородкой 137 (фиг. 37…40). Имеющиеся в цилиндрической части 106 распределителя 104 два параллельных среза 138 и 139 (фиг. 39) удерживают от проворачивания вокруг его оси, но с возможностью поворота вокруг центра сфер, упорную чашку 125, в центральном отверстии 140 которой выполнены два параллельных выступа 141 и 142, и поворотную шайбу 123 с роликовыми упорами 124 (фиг. 49), при этом два параллельных среза 137 и 138 цилиндрической части 112 распределителя 102, одновременно являются опорами, от которых отталкивается ротор 100.

Образующие радиусы пластин 115 - R и r совпадают с радиусами внешней и внутренней сферических поверхностей плиты 113 и наклонного диска 120, но отличаются на величину зазоров от радиусов, сопрягаемых с ними, поверхностей сферического кожуха 133 и сферической муфты 105 в меньшую и большую стороны соответственно. Кольцевая поверхность 132 наклонного диска 120 может также являться поверхностью усеченного конуса с вершиной, совпадающей с общим центром сфер, в котором пересекаются и оси боковых цилиндрических торцов пластин 115. Для перетекания рабочего тела, вытесняемого самими пластинами 115 из прорезей 114 плиты 113, на ее внутренней сферической поверхности 143 (фиг. 48) имеется кольцевая проточка 144, соединяющая между собой все прорези 114, за пределами хода пластин 115.

В поперечной перегородке 145 распределителя 102 и продольной перегородке 137 выполнено резьбовое отверстие 146 (фиг. 37…40) для вворачивания винта 147 (фиг. 36).

Вал 117 установлен на опоре 148 в днище 119 осесимметричного корпуса 103 (фиг. 33).

МЕХАНИЗМ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ

Роторная машина по 2-му варианту может быть выполнена нерегулируемой и регулируемой.

В первом случае крепление корпуса 103 к внешней опоре 100 выполнено в виде кронштейна 149 «Г»-образной формы, приваренного сварочным швом 150 при помощи крепежного болта 151 через отверстие 152.

Объемная роторно-пластинчатая машина может быть выполнена с возможностью регулирования режима ее работы, а ее корпус осесимметричной формы 103 прикреплен к внешней опоре 100 с возможностью поворота.

Возможны несколько вариантов крепления и механизмов управления.

Один из вариантов приведен на фиг. 52 и 53.

Крепление корпуса 103 (фиг. 52 и 53) к внешней опоре 100 выполнено в виде кронштейна 149 «Г»-образной формы, при этом кронштейн 149 «Г»-образной формы выполнен с дугообразной пластиной 153, имеющий дугообразную прорезь 154 под крепежный болт 151 для обеспечения поворота корпуса 103 для регулирования расхода рабочего тела через машину.

Второй вариант крепления с возможностью регулирования и механизм регулирования приведен на фиг. 54.

Между корпусом осесимметричной формы 103 и внешней опорой 100 (фиг. 54) выполнено зубчатое зацепление 155, содержащее ведущую шестерню 156 и ведомую шестерню 157. Ведущая шестерня 156 закреплена на корпусе 103, а ведомая шестерня 157 - на валу 158, проходящем через отверстие 159 в основании 100. Отверстие 149 выполнено параллельно оси симметрии машины. Вал 158 соединен с приводом 160. Привод 160 может быть выполнен ручным. Привод 160 может быть выполнен дистанционно управляемым, например, в виде электропривода с управлением при помощи микропроцессора блока управления по заданной программе (на фиг. 1…55 не показано).

РАБОТА УСТРОЙСТВА ПО ВТОРОМУ ВАРИАНТУ

Устройство по второму варианту (фиг 33 и 34), в режиме регулируемого реверсивного насоса, работает следующим образом:

Рабочее тело подводится в один из каналов 135 или 136 (фиг. 33).

При отсутствии угла между осями вращения плиты 113 и наклонного диска 120 все рабочие камеры 109 имеют постоянный рабочий объем, а два роликовых упора 124 находятся вне соприкосновения со скошенным кольцом 128, закрепленным в крышке 127 корпуса 103, вытеснения жидкости не происходит (нейтральное положение), см. фиг. 10. При повороте корпуса 103 относительно нейтрального положения (Фиг 33, 41), закрепленное в крышке 127 корпуса 103 скошенное кольцо 128, подобно клину, начинает перемещать один из двух роликовых упоров 124, поворачивая при этом поворотную шайбу 123, а вместе с ней и наклонный диск 120, вокруг общего центра сфер, на угол γ, лежащий в плоскости, параллельной двум срезам 138 и 139 распределителя 102 (фиг. 39), при этом удерживаемые наклонным диском 120 пластины 115, помимо вращения, начинают совершать возвратно-качательные движения в прорезях 114 плиты 113, с углом поворота 2γ, а рабочие камеры 109, находящиеся слева от нейтральной линии (Фиг. 43), при вращении ротора 100 по часовой стрелке, от НМТ к ВМТ, увеличивают свой объем, всасывая жидкость. То есть рабочие камеры 109, которые соединились с одним из каналов подвода-отвода 135 или 136 (предназначенным для нагнетания), начинают уменьшать свой объем, вытесняя рабочее тело. При повороте корпуса 103 в противоположную от нейтрального положения сторону, направление потока меняется. Так осуществляется реверсирование машины.

Положение рабочих камер 109, при котором плоскость угла γ условно разделяет их пополам, будет соответствовать ВМТ или НМТ.

Работа устройства в качестве регулируемого гидравлического мотора заключается в следующем:

Рабочее тело, имеющее высокое давление, подводится к одному из каналов подвода-отвода 135 или 136 (фиг. 33). Энергетический потенциал снимается в итоге с вала 117 потребителем механической энергии (на фиг. 1…55 потребитель механической энергии не показан).

При наличии угла γ между осями вращения наклонного диска 120 и плиты 113, рабочее тело под давлением Рн, через одно из окон 104 распределителя 102 и окна 108 муфты 105, поступает в те рабочие камеры 109, которые в данный момент соединены с каналом подвода-отвода 135 или 136 (нагнетания), при этом равнодействующая сила Р от сил давления Рн, на кольцевую поверхность 132 наклонного диска 120, в этих рабочих камерах 109, приложенная в некой точке С (фиг. 42), стремясь повернуть наклонный диск 120, а вместе с ним и поворотную шайбу 123 с упорной чашкой вокруг общего центра сфер, упирает параллельный выступ 141 в отверстии последней, в один из срезов цилиндрической части 112 распределителя 102, с эксцентриситетом е приложения силы Р', а возникающий при этом момент М стремится повернуть по часовой стрелке, неподвижно закрепленный распределитель 102 (фиг. 42), реакция распределителя 102 Мр, направленная в противоположную сторону, создает усилие, от которого отталкивается ротор 100, увлекаемый моментом Мд, образованный силами давления нагнетания на суммарную разницу площадей Д5, между смежными пластинами в тех же рабочих камерах 109, и далее, по мере вращения ротора 100, рабочие камеры 109, поочередно соединяясь с одним из каналов 135 или 136 (выхода), начинают уменьшать свой объем, вытесняя рабочее тело. При уменьшении угла наклона наклонного диска 120-γ суммарная разница площадей ΔS между пластинами 115 в рабочих камерах 109 уменьшается, а скорость вращения ротора 100 увеличивается.

РЕГУЛИРОВАНИЕ РЕЖИМА РАБОТЫ УСТРОЙСТВА ПО ВТОРОМУ ВАРИАНТУ

Роторная машина по 2-му варианту может быть выполнена нерегулируемой или регулируемой.

В первом случае (фиг. 51 и 52) корпус 103 прикреплен к внешней опоре 100 при помощи кронштейна 149 «Г»-образной формы, приваренного сварочным швом 150 крепежным болтом 151 через отверстие 152. Корпус 103 не может поворачиваться. Машина работает в одном режиме.

Объемная роторно-пластинчатая машина может быть выполнена с возможностью регулирования режима ее работы, в этом случае ее корпус 103 прикреплен к внешней опоре 100 с возможностью поворота.

Возможны различные варианты крепления и механизмов управления.

Один из вариантов крепления и механизма регулирования приведен на фиг. 53 и 54, а второй - на фиг. 55.

В первом варианте крепление корпуса 103 (фиг. 53 и 54) к внешней опоре 100 выполнено в виде кронштейна 149 «Г»-образной формы, при этом кронштейн 149 «Г»-образной формы выполнен с дугообразной пластиной 153, имеющей дугообразную прорезь 154 под крепежный болт 151. Для поворота корпуса 103 для регулирования расхода рабочего тела через машину ослабляют крепежный болт 151 и поворачивают корпус 103, после чего крепежный болт 151 заворачивают.

Второй вариант крепления с возможностью регулирования и механизм регулирования приведен на фиг. 55.

Между корпусом 103 и внешней опорой 100 (фиг. 55) выполнено зубчатое зацепление 155, содержащее ведущую шестерню 156 и ведомую шестерню 157. Ведущая шестерня 156 закреплена на корпусе 103, а ведомая шестерня 157 - на валу 158, проходящем через отверстие 159 в основании 100. Отверстие 149 выполнено параллельно оси симметрии машины. Вал 158 соединен с приводом 160.

Для выполнения операции регулирования приводом 160 поворачивают корпус 103. Потом фиксируют положение корпуса 103 (механизм фиксации на фиг. 1…54 не показан).

Привод 160 может быть выполнен ручным. Если привод выполнен дистанционно управляемым, например в виде электропривода, то управление осуществляется по команде с микропроцессора блока управления по заданной программе (на фиг. 1…55 микропроцессор и блок управления не показаны).

Материал всех деталей машины - сталь. Для мощных машин - легированная сталь. Корпус может быть выполнен из чугуна.

Для маломощных машин, работающих при низких давлениях и температуре, возможно изготовление некоторых или всех деталей из пластмассы.

Для работы при очень высоких температурах более 1000°С возможно применение керамики.

Применение группы изобретений позволило:

1. Уменьшить износ пластин счет снижения скоростей перемещения пластин внутри ротора. Достигнуто применением пар пластин и их скрепления стержнем с возможностью взаимного поворота.

2. Обеспечить реверсирование машины и работу машины в режиме двигателя и в режиме насоса (компрессора) за счет выполнения каналов подвода-отвода в изогнутых трубах с перегородкой или в распределителе.

3. Обеспечить регулирование частоты вра