Способ и установка подготовки газа деэтанизации к транспортировке по газопроводу

Иллюстрации

Показать всеИзобретение относится к системам переработки природного газа. Способ и установка подготовки газа деэтанизации к транспортировке по газопроводу включают стадии сжатия, охлаждения и сепарации охлажденного газа деэтанизации. Сырьевой газ деэтанизации последовательно пропускают через три газовых сепаратора и сепаратор конденсата. Газ деэтанизации после третьего газового сепаратора объединяют в смесителе с сухим магистральным углеводородным газом, содержащим преимущественно метан. Охлажденную смесь газов нагревают теплом сырьевого газа деэтанизации в рекуперативном теплообменнике. Далее подготовленный газ деэтанизации направляют в газопровод в качестве сырья для газохимического предприятия. Конденсат со второго и третьего газовых сепараторов смешивают, подогревают в первом рекуперативном теплообменнике потоком горячего газа деэтанизации после компрессора и разделяют в сепараторе конденсата. Выделившийся газ смешивают с сырьевым газом деэтанизации. Техническим результатом является удаление углеводородов до уровня, при котором предотвращается их конденсация в газопроводе в зимних условиях и условиях Крайнего Севера с одновременно низкой точкой росы по углеводородам и приемлемым содержанием этана. 2 н. и 13 з.п. ф-лы, 4 табл., 1 ил.

Реферат

Изобретение относится к системам переработки природного газа и может быть использовано в газовой промышленности для обеспечения транспортировки газов деэтанизации на газохимические предприятия.

Газ деэтанизации вырабатывают на установках стабилизации нефти, стабилизации газоконденсата, переработки природного газа из сырьевого потока в ходе отделения низкомолекулярных газов методами ректификации и сепарации, оставляя углеводороды от пропана и более высокомолекулярных углеводородов как сырье для нефтепереработки и нефтехимии. При извлечении газов деэтанизации ректификацией и тем более сепарацией по условиям фазового равновесия в газе деэтанизации остается значительное количество пропана и бутана, что приводит к дополнительным затруднениям при транспортировке газа деэтанизации на газохимические предприятия. Так, например, при транспортировке газа деэтанизации в зимнее время при охлаждении газов возможна конденсация углеводородов С3 и выше с образованием пробок в газопроводе, еще более жесткими являются требования при транспортировке газа деэтанизации в условиях вечной мерзлоты: его температура должна снижаться до 0 °С во избежание размораживания грунта. В связи с этим температура точки росы по углеводородам для транспортируемого газа должна лежать в пределах от плюс 5 до минус 20 °С в зависимости от климатических условий. Дополнительным требованием к газу деэтанизации, направляемому на газохимические предприятия, является содержание в нем этана на уровне 28-50 % масс.

Известен способ деэтанизации нестабильного газового конденсата, включающий извлечение газов деэтанизации тремя потоками: параллельно сепарацией газового конденсата при низкой и повышенной температурах и ректификацией жидкой фазы, выделенной в двух сепараторах, с последующим объединением трех потоков газов деэтанизации в один поток (патент на изобретение RU 2446854 C1, МПК B01D 19/00, C10G5/00, заявлен 15.11.2010, опубликован 10.04.2012). Недостатком данного способа является низкая чистота выделяемых газов деэтанизации, так как сепарация газового конденсата при низкой и повышенной температурах осуществляется двумя параллельными потоками при различных условиях сепарации и, соответственно, при разной эффективности однократного испарения в сепараторах, в ходе которого существенная часть более тяжелых углеводородов остается в газах сепарации.

Известен способ подготовки газов к транспортировке, включающий последовательную двухступенчатую сепарацию газа от капельной жидкости с охлаждением газа между сепараторами и последующую адсорбционную очистку газа в двух попеременно работающих адсорберах с теплообменными устройствами и холодильной машиной (патент на изобретение RU 2456059, МПК B01D53/04, заявлен 08.04.2010, опубликован 20.07.2012). Основным недостатком данного способа является использование энергоемкого адсорбционного способа очистки, требующего периодического переключения аппаратов со стадии адсорбции на стадию десорбции. Кроме того, теплообмен в адсорберах со встроенным трубчатым теплообменником малоэффективен в силу низкой теплопроводности адсорбентов, заполняющих межтрубное пространство адсорберов. Необходимость периодической замены адсорбента в адсорберах приводит к образованию отходов и загрязнению окружающей среды.

Известен также способ подготовки смеси газообразных углеводородов для транспортировки, в котором перед стабилизацией нестабильного углеводородного конденсата его подвергают деэтанизации, в ходе которой этансодержащий газ очищается последовательно в двух сепараторах с трехфазными разделителями с промежуточным рекуперативным охлаждением и эжектированием потоков этансодержащего газа, вырабатываемых на ректификационных и реакционном блоках газохимической переработки углеводородов С3 и выше (патент на изобретение RU 2497929, МПК C10G5/00, C07C15/00, C07C7/00, C07C2/00, заявлен 06.09.2012, опубликован 10.11.2013). Недостатком данного способа является низкая четкость разделения в сепараторе второй ступени, связанная с тем, что в сепараторе обеспечивается процесс однократного испарения при условии равновесного контакта газовой фазы с жидкой углеводородной фазой, содержащей сырье для дальнейшей газохимической переработки. Кроме того, способ может быть реализован только при очень высоком давлении углеводородного газа, поступающего на очистку, – 110 МПа. В случае меньшего давления сырьевого газа – на уровне 15-20 МПа – при эжектировании невозможно получить температуру в сепараторе минус 40 °С, вследствие чего в газе деэтанизации повысится содержание пропана и более тяжелых углеводородов.

Известен также способ промысловой подготовки нефтяного газа, включающий стадии сжатия, охлаждения и сепарации охлажденного нефтяного газа, при этом газ сжимают в компрессоре, охлаждают в аппарате воздушного охлаждения, двух рекуперативных теплообменниках, отделяют от газа в первом газовом сепараторе образовавшийся конденсат, охлаждают газ после первого газового сепаратора во втором рекуперативном теплообменнике, отделяют от газа во втором газовом сепараторе образовавшийся конденсат, охлаждают газ после второго газового сепаратора в сепараторе-испарителе и подают в третий газовый сепаратор, из которого после отделения образовавшегося конденсата газ направляется в вихревую трубу, в которой разделяется на выделившийся конденсат и горячий и холодный потоки газа, которые далее смешиваются и подаются в четвертый газовый сепаратор, где проводят последнее отделение конденсата от нефтяного газа, который далее направляется через второй рекуперативный теплообменник в магистральный газопровод для транспортировки потребителю, а выделенный в вихревой трубе, первом, втором, третьем и четвертом газовых сепараторах конденсат направляют через дроссель в сепаратор-испаритель, в котором конденсат частично испаряется, охлаждая газ после второго газового сепаратора, оставшийся не испаренный конденсат направляют в первый рекуперативный теплообменник для охлаждения газа, еще раз дросселируют и направляют в сепаратор конденсата, который далее рассматривают как сжиженный углеводородный газ, а газы из сепаратора конденсата смешивают с газами из сепаратора-испарителя и направляют на смешение с исходным нефтяным газом (патент на изобретение RU 2321797, МПК F17D1/02, F25J3/06, заявлен 26.02.2007, опубликован 10.04.2008). Недостатками данного способа являются:

1) бесполезность четвертого газового сепаратора, поскольку после смешения горячего и холодного газовых потоков после вихревой трубы температура смеси газов практически равна температуре газа на входе в вихревую трубу и конденсат, выделившийся из холодного потока в вихревой трубе, отделился от газа и отводится из вихревой трубы самостоятельным потоком;

2) недостаточное давление смеси очищенных газов после вихревой трубы для подачи газа в магистральный газопровод без дополнительного компримирования из-за особенности функционирования вихревой трубы – большого гидравлического сопротивления аппарата, работающего на сверхзвуковых скоростях газового потока;

3) частичная конденсация углеводородов С3 и выше в вихревой трубе, поскольку конденсат в ней может образоваться только в холодной части потока, закручивающейся вокруг отводящей центральной трубы;

4) зависимость холодопроизводительности вихревой трубы при прочих равных условиях от величины отбора холодного потока – чем больше отбор, тем значительнее температура холодного потока приближается к температуре газа, поступающего в вихревую трубу, при низком отборе холодного потока (10-20% от исходного газа) его температура составит около 0 °С, что недостаточно для обеспечения точки росы по углеводородам в очищенном газе на уровне до минус 10 °С.

При разработке данного изобретения была поставлена задача обеспечения подготовки газа деэтанизации к транспортировке по газопроводу за счет удаления углеводородов до уровня, при котором предотвращается их конденсация в газопроводе в зимних условиях и условиях Крайнего Севера с одновременно низкой точкой росы по углеводородам и приемлемым содержанием этана, посредством совершенствования технологии и аппаратурного оформления процесса.

Поставленная задача решается за счет того, что в способе подготовки газа деэтанизации к транспортировке по газопроводу, включающем стадии сжатия, охлаждения и сепарации охлажденного газа деэтанизации, сырьевой газ деэтанизации подают в первый газовый сепаратор, в котором от газа отделяют диспергированный в нем конденсат, затем газ деэтанизации компримируют, часть потока газа деэтанизации последовательно охлаждают в первом рекуперативном теплообменнике и после смешения с оставшейся частью потока деэтанизации - в аппарате воздушного охлаждения, далее газ деэтанизации направляют во второй газовый сепаратор, в котором от газа деэтанизации отделяют капли сконденсировавшегося конденсата, пропускают через второй рекуперативный теплообменник, где газ деэтанизации охлаждают, затем дросселируют в первом дросселе и отводят в третий газовый сепаратор, в котором от охлажденного газа деэтанизации отделяют капли сконденсировавшегося конденсата, а газ деэтанизации объединяют в смесителе с сухим магистральным углеводородным газом, содержащим преимущественно метан, и охлажденную смесь газов, далее рассматриваемую как подготовленный газ деэтанизации, пропускают через второй рекуперативный теплообменник, где подготовленный газ деэтанизации нагревают теплом сырьевого газа деэтанизации, и далее подготовленный газ деэтанизации направляют в газопровод в качестве сырья для газохимического предприятия, конденсат со второго и третьего газовых сепараторов после второго и третьего дросселей смешивают, подогревают в первом рекуперативном теплообменнике потоком горячего газа деэтанизации после компрессора и разделяют в сепараторе конденсата на выделившийся газ, смешиваемый с сырьевым газом деэтанизации, и конденсат, который подают на смешение с конденсатом из первого газового сепаратора.

Целесообразно при использовании способа подготовки газа деэтанизации к транспортировке по газопроводу для достижения максимальной эффективности соблюдать следующие значения соответствующих параметров:

1) компримирование газа деэтанизации до давления 7,3 МПа;

2) охлаждение потока газа деэтанизации в аппарате воздушного охлаждения до температуры не выше 35 °С;

3) дросселирование газа деэтанизации после второго рекуперативного теплообменника с температурой не выше 25 °С в первом дросселе до давления 2,4-2,5 МПа;

4) смешение газа деэтанизации после третьего газового сепаратора под давлением 2,4-2,5 МПа при температуре не выше минус 8 °С с сухим магистральным углеводородным газом при давлении 5,5 МПа;

5) отправка подготовленного газа деэтанизации в газопровод в качестве сырья для газохимического предприятия под давлением 2,2-2,3 МПа при температуре не ниже 25 °С;

6) подогрев смешанного конденсата со второго и третьего газовых сепараторов после второго и третьего дросселей при давлении 2,2-2,3 МПа в первом теплообменнике потоком горячего газа деэтанизации после компрессора до температуры не ниже 20 °С.

Решение поставленной задачи достигается также за счет того, что на установке подготовки газа деэтанизации к транспортировке по газопроводу, включающей компрессор, три газовых сепаратора, аппарат воздушного охлаждения, два рекуперативных теплообменника, сепаратор конденсата и три дросселирующих устройства, связанные между собой системой трубопроводов, трубопровод ввода сырьевого газа деэтанизации, газопровод отвода товарного газа деэтанизации и трубопровод отвода конденсата, на трубопроводе ввода сырьевого газа деэтанизации установлен первый газовый сепаратор, выход газа деэтанизации первого газового сепаратора соединен трубопроводом с входом компрессора, выход компрессора соединен трубопроводом с входом аппарата воздушного охлаждения и трубопроводом с входом в трубный пучок первого рекуперативного теплообменника, выход трубного пучка первого рекуперативного теплообменника соединен с входом аппарата воздушного охлаждения, выход аппарата воздушного охлаждения соединен трубопроводом с входом второго газового сепаратора, выход газа деэтанизации второго газового сепаратора соединен трубопроводом с входом трубного пучка второго рекуперативного теплообменника, выход трубного пучка второго рекуперативного теплообменника соединен трубопроводом с первым дросселем, выход первого дросселя соединен трубопроводом с входом третьего газового сепаратора, выход газа деэтанизации третьего газового сепаратора соединен трубопроводом с первым входом смесителя, второй вход смесителя подключен трубопроводом к магистрали сухого углеводородного газа, выход смесителя соединен трубопроводом с входом межтрубного пространства второго рекуперативного теплообменника, выход межтрубного пространства второго рекуперативного теплообменника соединен трубопроводом отвода товарного газа деэтанизации, выводы конденсата из второго и третьего газовых сепараторов соединены трубопроводами со вторым и третьим дросселями, выходы второго и третьего дросселей соединены входом в межтрубный пучок первого рекуперативного теплообменника, выход межтрубного пучка первого рекуперативного теплообменника соединен трубопроводом с входом сепаратора конденсата, выход газа сепаратора конденсата подключен трубопроводом к трубопроводу ввода сырьевого газа деэтанизации, выход конденсата сепаратора конденсата подключен трубопроводом к штуцеру всасывающей линии первого насоса, выход конденсата первого газового сепаратора подключен трубопроводом к штуцеру всасывающей линии второго насоса, штуцера нагнетающих линий первого и второго насоса подключены к трубопроводу отвода конденсата.

Целесообразно газовые сепараторы и сепаратор конденсата выполнять в форме горизонтальных цилиндрических емкостей с отношением длины емкостей к их диаметру не менее пяти, что позволяет увеличить производительность сепаратора по газу за счет дополнительного расстояния, в пределах которого может произойти осаждение капель конденсата.

Целесообразно в газовых сепараторах и сепараторе конденсата дополнительно использовать фильтры-коалесцеры, повышающие эффективность разделения фаз, а также осуществляющие защиту аппаратуры. Также для повышения производительности сепаратора возможно использование сепарационных элементов в виде пакета регулярной многослойной насадки, где формируется большая поверхность разделения системы.

Целесообразно в качестве смесителя газа деэтанизации после третьего газового сепаратора и сухого магистрального углеводородного газа использовать эжектор, где интенсивное перемешивание двух потоков обеспечивается за счет того, что среда, движущаяся с большей скоростью по отношению к другой, создает в сужающемся сечении разряжение, вызывающее подсос меньшего по расходу потока. Данное устройство обеспечивает предельно полное использование энергии смешиваемых потоков. Возможно также использование диафрагмового смесителя с диафрагмированными дисками, в котором при прохождении смешиваемых потоков от одного установленного в корпусе смесителя диска к другому происходит последовательное локальное увеличение и уменьшение скорости потоков с последовательным преобразованием кинетической энергии в потенциальную и, наоборот, с интенсивной, обеспечивающей интенсивное смешение двух потоков турбулизацией локальных струй.

Целесообразно также в качестве рекуперативных теплообменников, обеспечивающих высокую интенсивность теплообмена за счет увеличения турбулизации потоков, использовать теплообменные аппараты с оребренными теплообменными трубами или пластинчатые теплообменники.

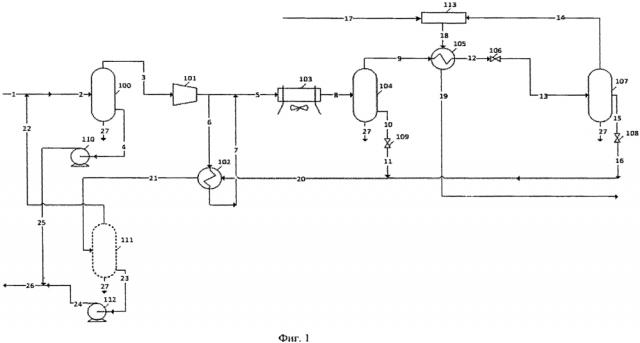

На фигуре 1 представлена принципиальная схема установки, реализующей заявляемое изобретение, на которой:

100, 104, 107 – газовые сепараторы;

101 – центробежный двухступенчатый компрессор;

102, 105 – рекуперативный теплообменник;

103 – аппарат воздушного охлаждения;

106, 108, 109 – дроссель;

110, 112 – насос;

111 – сепаратор конденсата;

113 – смеситель;

1-27 – линии трубопроводов.

Способ подготовки газа деэтанизации к транспортировке по газопроводу может быть реализован на установке, приведенной на фигуре 1, следующим образом.

Поток сырьевого газа деэтанизации по линии 1 смешивается с потоком 22 газовой фазы из сепаратора конденсата 111, и по линии 2 суммарный поток поступает в газовый сепаратор 100, где от газа отделяют диспергированный в нем конденсат. Углеводородный конденсат из сепаратора 100 при давлении 1,89 МПа по линии 4 поступает на прием насоса 110, откуда с давлением 4,30 МПа по линии 25 направляется на смешение с потоком конденсата 24 из сепаратора конденсата 111 с выкида насоса 112.

Газовая фаза из сепаратора 100 с давлением 1,89 МПа по линии 3 поступает на прием первой ступени центробежного двухступенчатого компрессора 101, где компримируется до давления 7,30 МПа. Далее часть газа в количестве 70000 кг/ч при температуре 107-116 °С по линии 6 проходит через трубное пространство рекуперативного теплообменника 102 для передачи тепла потоку 20 нестабильного конденсата, по линии 7 с температурой 39-45 °С объединяется с остальной частью газа с выхода компрессора 10, и по линии 5 суммарный поток газа с температурой 79-88 °С направляется в аппарат воздушного охлаждения 103 на доохлаждение.

После аппарата воздушного охлаждения 103 газ деэтанизации при температуре 35 °С по линии 8 поступает в газовый сепаратор 104 для отделения из него жидкой фазы. Жидкая фаза из газового сепаратора 104 при давлении 7,22 МПа по линии 10 направляется в дроссель 109, где давление жидкой фазы сбрасывается до 2,26 МПа, и, смешиваясь с потоком кондесата 16 из газового сепаратора 107 после дросселя 108, поступает по линии 20 при температуре минус 9 ÷ минус 11 °С в межтрубное пространство рекуперативного теплообменника 102. Газовая фаза из газового сепаратора 104 при температуре 35 °С по линии 9 поступает в трубное пространство рекуперативного теплообменника 105, где происходит рекуперация холода от подготовленного газа деэтанизации линии 18 после смесителя 113.

Далее охлажденный газ деэтанизации с температурой 23 °С при давлении 7,16 МПа по линии 12 направляется в дроссель 106, где давление газа снижают до 2,43 МПа, и по линии 13 поступает в газовый сепаратор 107. Газ деэтанизации из газового сепаратора 107 по линии 14 с температурой минус 10 °С и давлением 2,41 МПа направляется в смеситель 113 для смешения с сухим магистральным углеводородным газом, поступающим по линии 17 в количестве 27667 кг/ч при давлении 5,50 МПа и содержащим преимущественно метан, и охлажденная смесь газов, далее рассматриваемая как подготовленный газ деэтанизации, при температуре минус 14 °С по линии 18 поступает в межтрубное пространство рекуперативного теплообменника 105 для передачи холода потоку 9 газовой фазы из сепаратора 104. Далее нагретый в рекуперативном теплообменнике 105 подготовленный газ деэтанизации с температурой 26 °С и давлением 2,22 МПа по линии 19 отправляется на газохимическое предприятие.

Углеводородный конденсат из газового сепаратора 107 при давлении 2,41 МПа по линии 15 поступает в дроссель 108, где его давление снижается до 2,26 МПа, а затем на смешение с потоком конденсата 11 из газового сепаратора 104 после дросселя 109. Суммарный поток конденсата при давлении 2,26 МПа по линии 20 проходит межтрубное пространство рекуперативного теплообменника 102, где подогревается газом после компрессора 101 по линии 6 с минус 9 ÷ минус 11 °С до 21-23 °С, и далее по линии 21 направляется в сепаратор конденсата 111, где разделяется на газ линии 22, смешиваемый с сырьевым газом деэтанизации линии 1, и конденсат линии 23, который с выкида насоса 112 поступает по линии 24 в поток нестабильного конденсата 26.

Водометанольный раствор по линии 27 со всех сепараторов собирается в емкость (на схеме не показана) и выводится с установки.

Пример 1. Выполнено математическое моделирование способа подготовки газа деэтанизации к транспортировке по газопроводу по заявляемому изобретению, реализуемому на установке по технологической схеме, приведенной на фигуре 1 в соответствии с вышеприведенным технологическим режимом в летнее время.

Расчетные характеристики основных технологических потоков установки (расходы, компонентный состав, температура и давление), полученные в результате математического моделирования процесса, приведены в таблицах 1, 3 и 4.

Пример 2. Выполнено математическое моделирование способа подготовки газа деэтанизации к транспортировке по газопроводу по заявляемому изобретению, реализуемому на установке по технологической схеме, приведенной на фигуре 1 в соответствии с вышеприведенным технологическим режимом в зимнее время.

Расчетные характеристики основных технологических потоков установки (расходы, компонентный состав, температура и давление), полученные в результате математического моделирования процесса, приведены в таблицах 2, 3 и 4.

1. Способ подготовки газа деэтанизации к транспортировке по газопроводу, включающий стадии сжатия, охлаждения и сепарации охлажденного газа деэтанизации, отличающийся тем, что сырьевой газ деэтанизации подают в первый газовый сепаратор, в котором от газа отделяют диспергированный в нем конденсат, затем газ деэтанизации компримируют, часть потока газа деэтанизации последовательно охлаждают в первом рекуперативном теплообменнике и после смешения с оставшейся частью потока деэтанизации – в аппарате воздушного охлаждения, далее газ деэтанизации направляют во второй газовый сепаратор, в котором от газа деэтанизации отделяют капли сконденсировавшегося конденсата, пропускают через второй рекуперативный теплообменник, где газ деэтанизации охлаждают, затем дросселируют в первом дросселе и отводят в третий газовый сепаратор, в котором от охлажденного газа деэтанизации отделяют капли сконденсировавшегося конденсата, а газ деэтанизации объединяют в смесителе с сухим магистральным углеводородным газом, содержащим преимущественно метан, и охлажденную смесь газов, далее рассматриваемую как подготовленный газ деэтанизации, пропускают через второй рекуперативный теплообменник, где подготовленный газ деэтанизации нагревают теплом сырьевого газа деэтанизации, и далее подготовленный газ деэтанизации направляют в газопровод в качестве сырья для газохимического предприятия, конденсат со второго и третьего газовых сепараторов после второго и третьего дросселей смешивают, подогревают в первом рекуперативном теплообменнике потоком горячего газа деэтанизации после компрессора и разделяют в сепараторе конденсата на выделившийся газ, смешиваемый с сырьевым газом деэтанизации, и конденсат, который подают на смешение с конденсатом из первого газового сепаратора.

2. Способ по п. 1, отличающийся тем, что газ деэтанизации компримируют до давления 7,3 МПа.

3. Способ по п. 1, отличающийся тем, что поток газа деэтанизации охлаждают в аппарате воздушного охлаждения до температуры не выше 35 °С.

4. Способ по п. 1, отличающийся тем, что газ деэтанизации после второго рекуперативного теплообменника с температурой не выше 25 °С дросселируют в первом дросселе до давления 2,4-2,5 МПа.

5. Способ по п. 1, отличающийся тем, что газ деэтанизации после третьего газового сепаратора под давлением 2,4-2,5 МПа при температуре не выше минус 8 °С смешивают с сухим магистральным углеводородным газом при давлении 5,5 МПа.

6. Способ по п. 1, отличающийся тем, что подготовленный газ деэтанизации направляют в газопровод в качестве сырья для газохимического предприятия под давлением 2,2-2,3 МПа при температуре не ниже 25 °С.

7. Способ по п. 1, отличающийся тем, что смешанный конденсат со второго и третьего газовых сепараторов после второго и третьего дросселей при давлении 2,2-2,3 МПа подогревают в первом теплообменнике потоком горячего газа деэтанизации после компрессора до температуры не ниже 20 °С.

8. Установка подготовки газа деэтанизации к транспортировке по газопроводу, включающая компрессор, три газовых сепаратора, аппарат воздушного охлаждения, два рекуперативных теплообменника, сепаратор конденсата и три дросселирующих устройства, связанные между собой системой трубопроводов, трубопровод ввода сырьевого газа деэтанизации, газопровод отвода товарного газа деэтанизации и трубопровод отвода конденсата, отличающаяся тем, что на трубопроводе ввода сырьевого газа деэтанизации установлен первый газовый сепаратор, выход газа деэтанизации первого газового сепаратора соединен трубопроводом с входом компрессора, выход компрессора соединен трубопроводом с входом аппарата воздушного охлаждения и трубопроводом с входом в трубный пучок первого рекуперативного теплообменника, выход трубного пучка первого рекуперативного теплообменника соединен с входом аппарата воздушного охлаждения, выход аппарата воздушного охлаждения соединен трубопроводом с входом второго газового сепаратора, выход газа деэтанизации второго газового сепаратора соединен трубопроводом с входом трубного пучка второго рекуперативного теплообменника, выход трубного пучка второго рекуперативного теплообменника соединен трубопроводом с первым дросселем, выход первого дросселя соединен трубопроводом с входом третьего газового сепаратора, выход газа деэтанизации третьего газового сепаратора соединен трубопроводом с первым входом смесителя, второй вход смесителя подключен трубопроводом к магистрали сухого углеводородного газа, выход смесителя соединен трубопроводом с входом межтрубного пространства второго рекуперативного теплообменника, выход межтрубного пространства второго рекуперативного теплообменника соединен трубопроводом отвода товарного газа деэтанизации, выводы конденсата из второго и третьего газовых сепараторов соединены трубопроводами со вторым и третьим дросселями, выходы второго и третьего дросселей соединены входом в межтрубный пучок первого рекуперативного теплообменника, выход межтрубного пучка первого рекуперативного теплообменника соединен трубопроводом с входом сепаратора конденсата, выход газа сепаратора конденсата подключен трубопроводом к трубопроводу ввода сырьевого газа деэтанизации, выход конденсата сепаратора конденсата подключен трубопроводом к штуцеру всасывающей линии первого насоса, выход конденсата первого газового сепаратора подключен трубопроводом к штуцеру всасывающей линии второго насоса, штуцера нагнетающих линий первого и второго насоса подключены к трубопроводу отвода конденсата.

9. Установка по п. 8, отличающаяся тем, что газовые сепараторы и сепаратор конденсата выполняют в форме горизонтальных цилиндрических емкостей с отношением длины емкостей к их диаметру не менее пяти.

10. Установка по п. 8, отличающаяся тем, что в газовых сепараторах и сепараторе конденсата дополнительно используют фильтры-коалесцеры.

11. Установка по п. 8, отличающаяся тем, что в газовых сепараторах и сепараторе конденсата используют сепарационные элементы в виде пакета регулярной многослойной насадки.

12. Установка по п. 8, отличающаяся тем, что в качестве смесителя применяют эжектор.

13. Установка по п. 8, отличающаяся тем, что в качестве смесителя применяют диафрагмовый смеситель с диафрагмированными дисками.

14. Установка по п. 8, отличающаяся тем, что в качестве рекуперативных теплообменников используют теплообменные аппараты с оребренными теплообменными трубами.

15. Установка по п. 8, отличающаяся тем, что в качестве рекуперативных теплообменников используют пластинчатые теплообменники.