Установка для сжижения газов

Иллюстрации

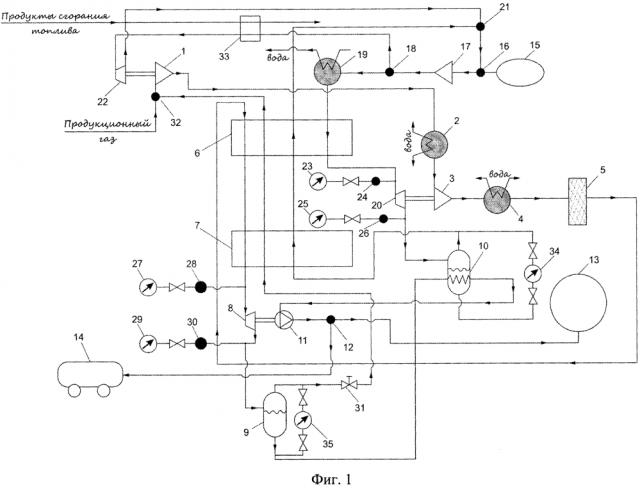

Показать всеИзобретение относится к криогенной технике. Установка для сжижения газов содержит компрессор негорючего газа 17 для сжатия негорючего газового хладагента с концевым охладителем 19 для охлаждения части потока сжатого неохлажденного негорючего газового хладагента делителя 18, догреватель части потока сжатого негорючего газового хладагента 33, компрессор продукционного газа 1, концевой охладитель 2 сжатого продукционного газа, дожимающий компрессор продукционного газа 3, концевой охладитель 4 дожимающего компрессора продукционного газа 3, насос жидкого криопродукта 11, детандерный сборник-отделитель 10 негорючего сжиженного газового хладагента с погружным теплообменником-охладителем сжиженного криопродукта. Компрессор продукционного газа 1 механически связан с газовым детандером 22. Дожимающий компрессор продукционного газа 3 механически связан с влажно-паровым детандером 20. Насос жидкого криопродукта 11 механически связан с жидкостно-паровым детандером 8. Техническим результатом является повышение пожаровзрывобезопасности и экономичности компрессорно-детандерной криогенной установки для сжижения газов. 2 ил.

Реферат

Изобретение относится к криогенной технике, и в частности к криогенным компрессорно-детандерным установкам для сжижения газов, включая горючие и особо чистые газы, а также относится к жидкостным криогенным системам и может быть использовано для хранения, выдачи и транспортировки криопродуктов в бездренажном режиме.

Из уровня техники известна компрессорно-детандерная установка для сжижения природного газа и горючих газовых смесей, реализующая известный способ сжижения природного газа [Заявка RU 2007125077, МПК F25J 1/00, 2007], которая содержит: компрессор продукционного потока газа, привод компрессора от дизель-электрогенератора или от газотурбинного электрогенератора, блок осушки и очистки продукционного потока газа, блок осушки технологического потока газа, предварительный и основной теплообменники, детандер-компрессорный агрегат, дроссельный вентиль, сборник-сепаратор сжиженного газа.

Недостаток известной установки для сжижения природного газа и других горючих газовых смесей состоит в повышенной пожаровзрывоопасности процесса сжатия горючего продукционного газа в компрессоре с приводом от дизельного или от газотурбинного электрогенератора.

Наиболее близким известным техническим решением в качестве прототипа является установка для сжижения газов, реализующая известный способ сжижения газов [Патент SU 119539, F25J 1/02, F25J 5/00, 1958] в компрессорно-детандерной криогенной установке, которая содержит теплообменник-охладитель, теплообменник-сжижитель продукционного газа; газгольдер с негорючим газом-хладагентом холодильного циркуляционного цикла; турбокомпрессор низкого давления для сжатия негорючего газа, используемого в холодильном циркуляционном цикле с газопаровым детандером; компрессор среднего давления с электроприводом для сжатия сжижаемого продукционного газа или газовой смеси; газопаровой турбодетандер для расширения негорючего газа холодильного циркуляционного цикла; теплый газгольдер негорючего газа холодильного цикла; дроссельный вентиль на потоке продукционного газа и криогенный сосуд-накопитель сжиженного газа (криопродукта в состоянии насыщенной жидкости).

Недостатками прототипа является:

1) повышенная пожаровзрывоопасность компрессора с электроприводом для сжатия горючих продукционных газов и газовых смесей (метана, природного газа и др.);

2) повышенные энергетические затраты на получение сжиженного криопродукта, обусловленные:

- низкой термодинамической эффективностью используемого в установке холодильного циркуляционного цикла с газопаровым детандером по сравнению с циклом с влажно-паровым детандером;

- низкой термодинамической эффективностью используемого в установке холодильного цикла с дроссельной ступенью окончательного охлаждения продукционного газа по сравнению с циклом с жидкостно-паровой детандерной ступенью окончательного охлаждения;

- значительными потерями сжиженного криопродукта при его хранении, выдаче и транспортировке в дренажном режиме.

Техническим результатом изобретения является повышение пожаровзрывобезопасности и экономичности компрессорно-детандерной криогенной установки для сжижения газов, включая горючие и особо чистые газы.

Техническая задача изобретения состоит в том, чтобы обеспечить достижение заявленного единого и неделимого технического результата путем использования:

- энергии, полученной при детандировании части неохлажденного сжатого негорючего газа холодильного циркуляционного цикла, для пожаровзрывобезопасного компримирования горючего продукционного газа;

- термодинамически эффективного процесса жидкостно-парового детандирования вместо используемого в прототипе процесса дросселирования потока продукционного газа;

- использования теплоты испарения жидкости, полученной в процессе влажно-парового детандирования газа холодильного циркуляционного цикла, для охлаждения сжиженного криопродукта до состояния недогретой жидкости для его последующего хранения, выдачи и транспортировки в бездренажном режиме.

Сущность изобретения состоит в том, что, кроме известных и общих с прототипом существенных отличительных признаков, которые характеризуются тем, что установка для сжижения газов включает теплообменник-охладитель, теплообменник для сжижения продукционного газа; газгольдер с негорючим газовым хладагентом холодильного циркуляционного цикла и криогенный сосуд-накопитель сжиженного продукционного газа, предлагаемая установка для сжижения газов содержит компрессор с концевым холодильником для охлаждения части потока сжатого негорючего газа холодильного циркуляционного цикла; делитель потока сжатого неохлажденного негорючего газа; догреватель части потока сжатого негорючего газа; компрессор продукционного газа, механически связанный с газовым детандером, установленным после делителя на части потока неохлажденного сжатого негорючего газа холодильного циркуляционного цикла; концевой охладитель сжатого продукционного газа; дожимающий компрессор продукционного газа, установленный после компрессора продукционного газа, который механически связан с влажно-паровым детандером, установленным на потоке сжатого охлажденного негорючего газа холодильного циркуляционного цикла после теплообменника-охладителя; концевой холодильник, установленный после дожимающего компрессора продукционного газа; насос жидкого криопродукта, который механически связан с жидкостно-паровым детандером, установленным на потоке сжиженного продукционного газа, и детандерный сборник-отделитель негорючего сжиженного газа с погружным теплообменником-охладителем сжиженного криопродукта.

Новизна изобретения заключается в том, что предлагаемая установка для сжижения газов содержит компрессор с концевым холодильником для охлаждения части потока сжатого негорючего газа холодильного циркуляционного цикла; делитель потока сжатого неохлажденного негорючего газа; догреватель части потока сжатого негорючего газа; компрессор продукционного газа, который механически связан с газовым детандером, установленным после делителя на части потока сжатого неохлажденного негорючего газа холодильного циркуляционного цикла; концевой охладитель сжатого продукционного газа, дожимающий компрессор продукционного газа, установленный после компрессора продукционного газа, который механически связан с влажно-паровым детандером, установленным на потоке сжатого охлажденного негорючего газа холодильного циркуляционного цикла после теплообменника-охладителя; концевой холодильник, установленный после дожимающего компрессора продукционного газа, насос жидкого криопродукта, который механически связан с жидкостно-паровым детандером, установленным на потоке сжиженного продукционного газа, и детандерный сборник-отделитель негорючего сжиженного газа с погружным теплообменником-охладителем сжиженного криопродукта, что обеспечивает повышение пожаровзрывобезопасности и экономичности компрессорно-детандерной криогенной установки для сжижения газов.

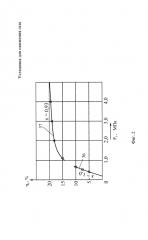

Сущность изобретения иллюстрируется чертежом, представленным на фиг. 1, на которой изображена блок-схема компрессорно-детандерной установки для сжижения газов. Графические зависимости термодинамического КПД (ηт) от давления перед детандированием известного газопарового и предлагаемого влажно-парового детандерных циклов представлены на фиг. 2. На фиг. 1 и 2 обозначено:

1 - компрессор продукционного газа; 2 - концевой охладитель; 3 - дожимающий компрессор продукционного газа; 4 - концевой охладитель; 5 - адсорбционный блок комплексной очистки; 6 - теплообменник-охладитель; 7 - теплообменник-сжижитель; 8 - жидкостно-паровой детандер; 9 - детандерный сборник-отделитель сжиженного криопродукта; 10 - детандерный сборник-отделитель негорючего сжиженного газа с погруженным теплообменником-охладителем сжиженного криопродукта; 11 - насос жидкого криопродукта; 12 - делитель; 13 - резервуар-накопитель сжиженного криопродукта; 14 - транспортный резервуар сжиженного криопродукта; 15 - газгольдер негорючего газа; 16 - смеситель; 17 - компрессор негорючего газа; 18 - делитель; 19 - концевой охладитель; 20 - влажно-паровой детандер; 21 - смеситель; 22 - газовый детандер; 23 - измеритель давления; 24 - измеритель температуры; 25 - измеритель давления; 26 - измеритель температуры; 27 - измеритель давления; 28 - измеритель температуры; 29 - измеритель давления; 30 - измеритель температуры; 31 - дроссельный вентиль на обратном потоке; 32 - смеситель; 33 - догреватель сжатого негорючего газа; 34 и 35 - дифференциальный манометр; 36 - зависимость КПД при одноступенчатом детандерном цикле с газовым детандером; 37 - зависимость детандерного цикла с влажно-паровым детандером.

В исходном положении компрессор продукционного газа 1, концевой охладитель 2, дожимающий компрессор продукционного газа 3, концевой охладитель 4, адсорбционный блок комплексной очистки 5, теплообменник-охладитель 6, теплообменник-сжижитель 7, жидкостно-паровой детандер 8, детандерный сборник-отделитель сжиженного криопродукта 9, дроссельный вентиль на обратном потоке 31, смеситель 32 соединены между собой в виде последовательной цепи. Паровой выход отделителя жидкости детандерного сборника-отделителя сжиженного криопродукта 9 подключен через дроссельный вентиль на обратном потоке 31, теплообменник-сжижитель 7 и теплообменник-охладитель 6 к входу компрессора продукционного газа 1. Жидкостный выход детандерного сборника-отделителя сжиженного криопродукта 9 подключен через детандерный сборник-отделитель негорючего сжиженного газа с погружным теплообменником-охладителем сжиженного криопродукта 10 и через делитель 12 к входу насоса жидкого криопродукта 11 и к входу транспортного резервуара сжиженного криопродукта 14. Газгольдер негорючего газа 15, смеситель 16, компрессор негорючего газа 17, делитель 18, концевой охладитель 19, теплообменник-охладитель 6, влажно-паровой детандер 20, детандерный сборник-отделитель негорючего сжиженного газа 10, теплообменник-сжижитель 7, смеситель 21 соединены между собой в виде последовательной цепи. Выход делителя 18 подключен к входу догревателя сжатого негорючего газа 33, затем к входу газового детандера 22, механически связанного с компрессором продукционного газа 1. Выход газового детандера 22 подключен к входу смесителя 21. Выходы измерителей давления и температуры 23 и 24 подключены к входу влажно-парового детандера 20, а выходы измерителей давления и температуры 25 и 26 подключены к выходу влажно-парового детандера 20. Выходы измерителей давления и температуры 27 и 28 подключены к входу жидкостно-парового детандера 8, а выходы измерителей давления и температуры 29 и 30 подключены к выходу жидкостно-парового детандера 8. Дифференциальный манометр 34 подключен к детандерному сборнику-отделителю негорючего сжиженного газа с погруженным теплообменником-охладителем сжиженного криопродукта 10, а дифференциальный манометр 35 подключен к детандерному сборнику-отделителю сжиженного криопродукта 9.

Установка для сжижения газов работает следующим образом. Компрессор продукционного газа 1 сжимает продукционный газ от докритического давления до давления выше критического и подает его через концевой охладитель 2 в дожимающий компрессор продукционного газа 3, затем через концевой охладитель 4 и адсорбционный блок комплексной очистки 5 продукционный газ направляют в теплообменник-охладитель 6, а затем в теплообменник-сжижитель 7, в которых прямой поток продукционного газа охлаждают за счет холода двух обратных потоков низкого давления: паров продукционного газа из детандерного сборника-отделителя сжиженного криопродукта 9 и паров негорючего газа из детандерного сборника-отделителя негорючего сжиженного газа с погруженным теплообменником-охладителем сжиженного криопродукта 10.

Охлажденный и сжиженный в теплообменнике-охладителе 6 и теплообменнике-сжижителе 7 прямой поток продукционного газа детандируют в жидкостно-паровом детандере 8, после чего из расширенного прямого потока в детандерном сборнике-отделителе сжиженного криопродукта 9 получают жидкую фазу - сжиженный криопродукт в состоянии насыщенной жидкости и насыщенный пар криопродукта, который через дроссельный вентиль на обратном потоке 31 направляют в теплообменник-сжижитель 7 и теплообменник-охладитель 6. Контролируют процесс детандирования сжатого продукционного газа перед жидкостно-паровым детандером 8 по давлению - манометром 23, по температуре - термометром сопротивления 24. Сжиженный криопродукт в состоянии насыщенной жидкости направляют через погружной теплообменник-охладитель детандерного сборника-отделителя негорючего сжиженного газа 10 в насос жидкого криопродукта 11, из которого через делитель 12 одну часть потока криопродукта в состоянии недогретой жидкости направляют в резервуар-накопитель сжиженного криопродукта 13, а другую часть потока криопродукта - в транспортный резервуар сжиженного криопродукта 14.

Компрессор негорючего газа 17 сжимает негорючий газ холодильного циркуляционного цикла до давления ниже критического и подает его через делитель 18 и концевой охладитель 19 в теплообменник-охладитель 6, из которого негорючий газ направляют во влажно-паровой детандер 20. Контролируют процесс детандирования негорючего газа перед влажно-паровым детандером 20 по давлению - манометром 23 и по температуре - термометром сопротивления 24, а после влажно-парового детандера 20 по давлению - манометром 25, по температуре - термометром сопротивления 26 и по степени влажности - указателем уровня детандерного сборника-отделителя 10. Насыщенный пар негорючего газа из детандерного сборника-отделителя 10 через теплообменник-сжижитель 7, теплообменник-охладитель 6, смесители 21 и 16 подают в компрессор негорючего газа 17.

Часть потока негорючего газа, сжатого в компрессоре негорючего газа 17, направляют из делителя 18 через догреватель сжатого негорючего газа 33 в газовый детандер 22, механически связанный с компрессором продукционного газа 1.

Работая с помощью предлагаемого устройства, можно достичь повышения пожаровзрывобезопасности процесса компримирования продукционного горючего газа за счет использования в качестве привода компрессора продукционного газа 1 газового детандера 22, установленного на части потока негорючего газа, сжатого в компрессоре негорючего газа 17. Кроме того, только за счет использования процесса влажно-парового детандирования вместо газопарового, используемого в прототипе, в холодильном циркуляционном цикле можно на 30…50% повысить термодинамическую эффективность этой наиболее энергоемкой холодопроизводящей части установки для сжижения газов.

Графические зависимости термодинамического КПД (ηт) от давления перед детандированием известного в прототипе газопарового и предлагаемого влажно-парового детандерных циклов из работ [Микулин Е.И. и др. Сравнительный анализ криогенных циклов установок обратной конденсации паров азота // Химическое и нефтяное машиностроение, 1993. №2, с. 14-17] и [Микулин Е.И. и др. Принципиальные структурные схемы рефрижераторных и ожижительных установок для многорежимной азотной криогенной системы АЭС. «Известия института инженерной физики», 2012, №2, с. 60-65] представлены на фиг. 2. Зависимость 36 относится к одноступенчатому детандерному циклу с газовым детандером, а зависимость 37 - к детандерному циклу с влажно-паровым детандером.

В соответствии с данными вышеприведенных работ термодинамический КПД (ηт) одноступенчатого воздушного детандерного цикла при давлении после компрессора (P2) 0,7 МПа и паросодержании x=1,0 после газового детандера величина термодинамического КПД ηт=10%. При х=0,93 после влажно-парового детандера и P2=1,2 МПа ηт увеличивается до 15,6%, т.е. в 1,56 раза. При работе на низком давлении (P2=1,2 МПа) КПД влажно-парового цикла ηт=15,6%, тогда как КПД газопарового цикла (P2=0,7 МПа) ηт=10,0%.

Дополнительное повышение термодинамической эффективности установки для сжижения газов достигается за счет:

- использования жидкостно-парового детандирования вместо дросселирования в холодильном цикле продукционного газа [Давыдов А.Б., Кобулашвили А.Ш. Расчет и конструирование турбодетандеров. М.: Машиностроение, - 1987. - 232 с.];

- получения сжиженного криопродукта при повышенном давлении (до 0,8…1,0 МПа) и соответственно при температуре более высокой, чем у криопродукта в состоянии насыщенной жидкости при P=0,1 МПа [Микулин Е.И. и др. Принципиальные структурные схемы рефрижераторных и ожижительных установок для многорежимной азотной криогенной системы АЭС. «Известия института инженерной физики», 2012, №2, с. 60-65].

В предлагаемом устройстве с помощью манометров 23, 25 и термометров сопротивления 24 и 26 отслеживаются параметры детандерного потока негорючего газа до и после его адиабатического расширения во влажно-паровом детандере 20, которое заканчивают в области влажного пара при степени влажности не более 20% и при давлении, близком к атмосферному.

С помощью манометров 27 и 29 и термометров сопротивления 28 и 30 отслеживаются параметры прямого потока продукционного газа до и после его адиабатического расширения в жидкостно-паровом детандере 8, которое заканчивают в области влажного пара при давлении, превышающем атмосферное.

Промышленная осуществимость предлагаемого изобретения обосновывается тем, что в нем использованы известные агрегаты, механизмы и узлы, указанные в аналоге и прототипе, по своему прямому функциональному назначению. В организации-заявителе разработана модель устройства для сжижения газа в 2014 году.

Положительный эффект от использования изобретения состоит в том, что повышается пожаровзрывобезопасность установки для сжижения горючих и пожароопасных газов, а также снижаются удельные энергетические затраты не менее чем на 25…30%.

Установка для сжижения газов, содержащая теплообменник-охладитель, теплообменник для сжижения продукционного газа, газгольдер с негорючим газовым хладагентом холодильного циркуляционного цикла и криогенный сосуд-накопитель сжиженного продукционного газа, отличающаяся тем, что содержит компрессор с концевым холодильником для охлаждения части потока сжатого негорючего газового хладагента холодильного циркуляционного цикла, делитель потока сжатого неохлажденного негорючего газа, догреватель части потока сжатого негорючего газового хладагента, компрессор продукционного газа, механически связанный с газовым детандером, установленным после делителя на части потока сжатого неохлажденного негорючего газового хладагента холодильного циркуляционного цикла, концевой охладитель сжатого продукционного газа, дожимающий компрессор продукционного газа, установленный после компрессора продукционного газа, механически связанный с влажно-паровым детандером, установленным на потоке сжатого охлажденного негорючего газового хладагента холодильного циркуляционного цикла после теплообменника-охладителя, детандерный сборник-отделитель жидкости, концевой холодильник, установленный после дожимающего компрессора продукционного газа, насос жидкого криопродукта, механически связанный с жидкостно-паровым детандером, установленным на потоке сжиженного продукционного газа, детандерный сборник-отделитель негорючего сжиженного газового хладагента с погружным теплообменником-охладителем сжиженного криопродукта, измерители давления и температуры, выходы которых подключены к входу и выходу влажно-парового и жидкостно-парового детандеров, и дифференциальные манометры, подключенные к детандерному сборнику-отделителю сжиженного криопродукта и к детандерному сборнику-отделителю негорючего сжиженного газового хладагента холодильного циркуляционного цикла.