Способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана

Иллюстрации

Показать всеИзобретение относится к технологии получения функциональных наноматериалов, а именно к химической технологии получения нанокомпозиционных гибридных материалов, состоящих из многостенных углеродных нанотрубок и осажденных на них с использованием метода химического осаждения из паровой фазы металлоорганического соединения титана покрытий из карбида титана, и может быть использовано в электронных эмиттерах плоско-панельных дисплеев и в других автоэмиссионных вакуумных устройствах. Способ получения нанокомпозиционного гибридного материала на основе многостенных углеродных нанотрубок с покрытием из карбида титана включает размещение многостенных углеродных нанотрубок в реакторе, создание в реакторе предварительного разряжения, нагрев многостенных углеродных нанотрубок до заданной температуры, подачу металлоорганического соединения титана к поверхности многостенных углеродных нанотрубок, пиролиз металлоорганического соединения титана на поверхности многостенных углеродных нанотрубок с осаждением покрытия карбида титана и удаление летучих продуктов пиролиза металлоорганического соединения титана. В качестве исходного металлоорганического соединения титана используют бис(циклопентадиенил)титан дихлорид, а его пиролиз проводят на поверхности многостенных углеродных нанотрубок при температуре не ниже 850°C и не выше 900°C. Обеспечивается упрощение технологии получения покрытий карбида титана на поверхности многостенных углеродных нанотрубок за счет использования одного титансодержащего металлоорганического прекурсора. 5 ил., 6 пр.

Реферат

Изобретение относится к технологии получения функциональных наноматериалов, а именно к химической технологии получения гибридных композиционных наноматериалов, состоящих из многостенных углеродных нанотрубок и осажденных на них с использованием метода химического осаждения из паровой фазы металлоорганического соединения титана покрытий карбида титана. Изобретение может быть использовано в электронных эмиттерах плоско-панельных дисплеев и в других автоэмиссионных вакуумных устройствах.

Применение гибридных наноматериалов связано в первую очередь с перспективами улучшения характеристик автоэлектронной эмиссии многостенных углеродных нанотрубок с покрытием карбида титана за счет более низкой работы выхода карбида титана (~3.2 эВ) по сравнению с работой выхода углеродных нанотрубок (4.5-5.5 эВ). Кроме того, гибридные материалы на основе многостенных углеродных нанотрубок с покрытием карбида титана перспективны в качестве наполнителей в металломатричные, керамические и полимерные композиционные материалы.

В связи с тем, что многостенные углеродные нанотрубки (МУНТ) показывают хорошие механические, термические и электрические свойства, они могут быть использованы и уже используются в качестве армирующих элементов в различных композиционных материалах, в том числе и металло-матричных композитах, улучшая их механические и другие свойства. Но, если МУНТ использовать в качестве армирующих элементов в композитах с металлической матрицей без предварительной обработки поверхности, то могут возникнуть трудности при достижении хороших результатов в связи с невысокой прочностью межфазного сцепления МУНТ и материала матрицы. Чтобы преодолеть этот момент, необходимо предварительно нанести на поверхность МУНТ сплошное или прерывистое покрытие, родственное материалу матрицы. В этом случае возможно достижение высокой прочности межфазного сцепления МУНТ и металлической матрицы. Поэтому разработка методов получения гибридных материалов на основе многостенных углеродных нанотрубок с различными типами покрытий: металлических, карбидных, оксидных и других металлосодержащих покрытий, в том числе и с покрытием карбида титана на сегодняшний день является актуальной задачей.

Из научных публикаций известно несколько методов осаждения покрытий карбида титана на поверхность углеродных нанотрубок и углеродных нановолокон.

Из статьи (L. Pan, T. Shoji, A. Nagataki, Y. Nakayama, Field emission properties of Titanium carbide coated carbon nanotube arrays. Advanced engineering materials, 2007, V. 9, No. 7, Pp. 584-587) известен метод получения покрытия карбида титана на поверхности МУНТ путем электронно-лучевого испарения титана и его осаждения на поверхности МУНТ. Затем в объем вводили ацетилен и формирование слоя карбида титана проводили в атмосфере ацетилена при температуре 700°C.

Недостатком метода является многостадийность процесса формирования слоев карбида титана на поверхности МУНТ и большая длительность во времени проведения процесса формирования покрытия.

Известен метод нанесения защитных покрытий карбида титана на углеродные волокна, описанный в статье (X. Li, Z. Dong, A. Westwood, A. Brown, S. Zhang, R. Brydson, N. Li, B. Rand. Preparation of a titanium carbide coating on carbon fibre using a molten salt method. Carbon, 2008, V. 46, Pp. 305-309). Синтез покрытий карбида титана на поверхности углеродных волокон проводился в реакционной среде, состоящей из порошка титана в расплаве смеси солей хлорида лития, хлорида калия и фторида калия в атмосфере аргона при температурах 900 и 950°C.

Недостатками этого метода являются следующие: в процессе используется порошок титана и как минимум три других очень высоко реакционноспособных при температурах 900°C и выше реагента, кроме того, реализация способа требует значительных усилий по выделению из реакционной смеси конечного продукта.

Известен метод получения тонких пленок карбида титана на поверхности углеродных нанотрубок, описанный в статье (Y. Qin, M. Hu. Characterization and field emission characteristics of carbon nanotubes modified by titanium carbide. Applied Surface Science, 2008, V. 254, Pp. 3313-3317). На первой стадии на поверхность МУНТ с помощью магнетронного распыления наносится тонкий слой титана. Затем в течение двух часов в вакууме при температуре 900°C проводится отжиг титанового покрытия с образованием на поверхности МУНТ покрытия карбида титана.

Недостатком этого метода является многостадийность процесса получения покрытия карбида титана, сложность в проведении процесса и большая длительность во времени.

Известен метод получения слоев титана и карбида титана на поверхности МУНТ путем нагрева в течение длительного времени смеси хлорида титана (TiCl3), гидрида титана (TiH2) и МУНТ в вакууме при температуре 550-750°C, описанный в статье (J.B. Zang, J. Lu, Y.H. Wang, J.H. Zhang, X.Z. Cheng, H. Huang, Fabrication of core-chell structured MWCNT-Ti(TiC) using a one-pot reaction from a mixture of TiCl3, TiH2, and MWCNTs. Carbon, 2010, V. 48, pp. 3802-3806).

Недостатком метода является многокомпонентный состав исходной смеси, а также образование наряду с покрытием карбида титана покрытия титана, которое по своим физико-химическим свойствам отличается от физико-химических свойств покрытия карбида титана.

Из патента RU №281996, МПК C23C 11/08, опубл. 14.09.1970 известен способ осаждения покрытий карбида титана на изделия в вакууме из паров четыреххлористого титана и углеводорода (например, толуола) при нагревании. Предложенный способ отличается от известных способов тем, что с целью обеспечения взрывобезопасности ведения процесса в качестве восстановителя четыреххлористого титана до низших хлоридов, применяют титановую губку или титановую стружку, нагретые до температуры 900-1000°C. На первой стадии четыреххлористый титан в специальной реакционной камере, содержащей титановую губку, восстанавливается до двухлористого титана, который далее подается в другую камеру, содержащую нагретый образец, где происходит его пиролиз до атомарного титана. Одновременно в камеру подаются пары углеводорода (толуола), которые связывают титан в карбид титана.

Недостатком метода является многостадийность процесса и многокомпонентный состав реакционной смеси, оптимальный состав которой сложно контролировать и регулировать в процессе получения покрытия карбида титана, а также образование наряду с покрытием карбида титана покрытия титана, которое по своим физико-химическим свойствам отличается от физико-химических свойств покрытия карбида титана.

Известен способ получения карбида титана с использованием полимерных прекурсоров и комплексных соединений титана, защищенный патентом US №4622215, C01B 31/30, опубл. 1986. Способ заключается в создании смеси титансодержащего прекурсора и полимера с образованием геля, последующей его сушке в течение 16 часов при температуре 100°C, последующем пиролизе в атмосфере аргона при температуре 800°C в течение 10 минут и в заключении термообработке в атмосфере аргона при температуре 1400-2000°C.

Недостатками метода являются многостадийность процесса и высокая температура синтеза карбида титана (до 2000°C).

Из патента RU №1180403, МПК C23C 16/32, опубл. 23.09.85, известен способ получения покрытия карбида титана на стальные подложки с использованием парогазовой смеси, содержащей тетрахлорид титана, водород и метилтрихлорсилан или метилдихлорсилан. При пиролизе происходит разложение метилтрихлорсилана или метилдихлорсилана на кремний и углеводороды. Кремний осаждается на поверхности подложки. Тетрахлорид титана реагирует с осажденным кремнием и восстанавливается до элементарной формы по реакциям диспропорционирования. Часть кремния и некоторая часть титана диффундируют вглубь подложки, а основная часть восстановленного титана и тетрахлорид титана взаимодействуют с углеводородсодержащей составляющей используемой смеси и образуют на поверхности подложки покрытие карбида титана.

Недостатком этого метода является многокомпонентный состав исходной парогазовой смеси, оптимальный состав которой сложно контролировать и регулировать в процессе получения покрытия карбида титана, а также загрязнение подложки кремнием.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения покрытия карбида титана на поверхность керамической нити, защищенный патентом RU №2114932, МПК C23C 16/32, опубл. 10.07.1998. Процесс проводят при температуре поверхности керамической нити от 850 до 1050°C, при этом в качестве прекурсоров используют смесь четыреххлористого титана и водорода, которая подается через первое впускное отверстие, и смесь пропена и водорода, которая подается через второе впускное окно. В реакторе происходит смешивание обоих потоков и осаждение покрытия карбида титана на поверхности нити.

К недостаткам данного способа следует отнести многокомпонентный состав исходной парогазовой смеси, оптимальный состав которой сложно контролировать и регулировать в процессе получения покрытия карбида титана.

Задачей настоящего изобретения является синтез гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана в едином технологическом цикле.

Технический результат от использования изобретения заключается в упрощении технологии получения покрытий карбида титана на поверхности многостенных углеродных нанотрубок за счет использования в процессе одного титансодержащего металлоорганического прекурсора (МОС).

Указанный результат достигается тем, что согласно способу получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана, включающему размещение многостенных углеродных нанотрубок в реакторе, создание в реакторе предварительного разряжения, нагрев многостенных углеродных нанотрубок до заданной температуры, пропускание паров металлоорганического соединения титана через слой многостенных углеродных нанотрубок, разложение металлоорганического соединения титана на поверхности многостенных углеродных нанотрубок с осаждением покрытия карбида титана, удаление летучих продуктов пиролиза металлоорганического соединения титана, в качестве исходного металлоорганического соединения титана используют бис(циклопентадиенил)титан дихлорид, а его пиролиз проводят на поверхности многостенных углеродных нанотрубок при температуре 850-900°C. Преимуществом данного способа является использование одного исходного прекурсора - титансодержащего металлоорганического соединения бис(циклопентадиенил)титан дихлорида, которое при высокотемпературном пиролизе в вакууме на поверхности МУНТ в одном цикле позволяет получить искомое покрытие - карбида титана. Кроме того, после охлаждения реактора до комнатной температуры и извлечения продукта в виде гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана гибридный материал готов к дальнейшей работе и не требует дополнительных дальнейших манипуляций с ним в виде промывки растворителями, сушки и т.д.

Синтез МУНТ проводился методом MOCVD с использованием в качестве прекурсоров ферроцена и толуола в печи трубчатого типа при температуре 825°C и подробно описан в работе (A.M. Объедков, Б.С. Каверин, В.А. Егоров, Н.М. Семенов, С.Ю. Кетков, Г.А. Домрачев, К.В. Кремлев, С.А. Гусев, В.Н. Перевезенцев, А.Н. Москвичев, А.А. Москвичев, А.С. Родионов. Письма о материалах, 2012, т. 2, С. 152-156). Средний диаметр МУНТ 60 нм.

В качестве исходного титансодержащего прекурсора нами, на основе анализа литературных данных, был выбран бис(циклопентадиенил)титандихлорид (C5H5)2TiCl2, который был приобретен в ООО «ДАлХИМ», г. Нижний Новгород. СAS номер 1271-19-8, «ДАлХИМ» код 0220150. Бис(циклопентадиенил)титандихлорид представляет собой порошок красного цвета. Брутто формула C10H10C12Ti. Температура плавления 287-289°C. Плотность 1.6. Ранее для получения покрытий на поверхности многостенных углеродных нанотрубок бис(циклопентадиенил)титандихлорид не применялся.

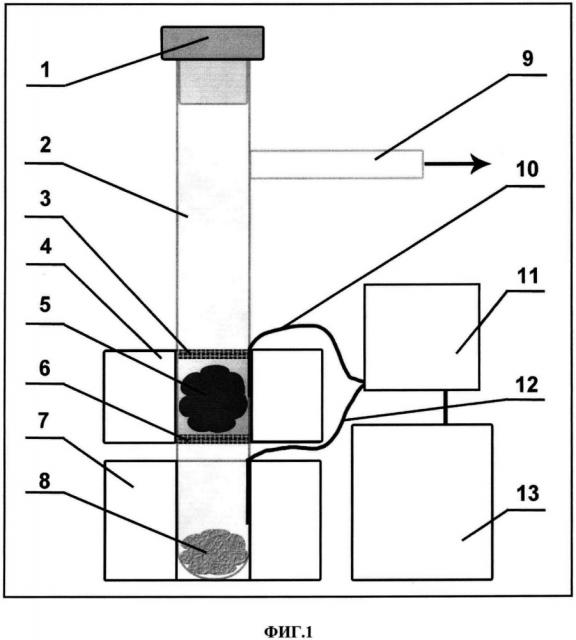

Способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана поясняется фигурами, приложенными к данному описанию.

На фиг. 1 представлена установка для осуществления заявляемого способа. Установка содержит вакуумно-плотную заглушку 1, которая вставляется в реактор 2 из кварцевого стекла. По центру реактора 2 размещена специальная сеточка 3 из нержавеющей стали. Установка снабжена печью пиролиза 4 для нагрева многостенных углеродных нанотрубок (МУНТ) 5 до необходимой температуры и пиролиза бис(циклопентадиенил)титан дихлорида на их поверхности. Сеточка 3 прижимает многостенные углеродные нанотрубки 5 для предотвращения их уноса из реактора при проведении процесса осаждения покрытия карбида титана. Установка содержит специальную сеточку 6 из нержавеющей стали, на которой размещены многостенные углеродные нанотрубки 5. Установка снабжена испарительной печью 7 для нагрева бис(циклопентадиенил)титандихлорида 8. Отходящие летучие продукты реакции с помощью форвакуумного насоса удаляются из реактора 2 через боковое выпускное отверстие 9 и улавливаются в ловушке, охлаждаемой жидким азотом. Температура печи пиролиза 4 в процессе осаждения покрытия карбида титана контролируется с помощью термопары 10. Температура печи пиролиза 4 задается и контролируется в процессе осаждения покрытия с помощью контроллера температуры 11 МЕТАКОН-532. Температура испарительной печи 7 в процессе осаждения покрытия карбида титана контролируется с помощью термопары 12. Температура испарительной печи 7 и печи пиролиза 4 задается и контролируется в процессе осаждения покрытия с помощью контроллера температуры 11 МЕТАКОН-532 через источник питания 13.

Установка работает следующим образом.

1. Определенную навеску бис(циклопентадиенил)титан дихлорида 8 в зависимости от требуемой толщины покрытия карбида титана загружают на дно кварцевого реактора 2. Далее в реактор 2 помещают сеточку 6 из нержавеющей стали и на ее поверхности размещают 0.5 г МУНТ 5. Сверху МУНТ прижимаются второй сеточкой 3 из нержавеющей стали. Сверху реактор 2 закрывают вакуумно-плотной заглушкой 1. Через боковое выпускное отверстие 9 с помощью форвакуумного насоса, с использованием ловушки из пирексового стекла, охлаждаемой жидким азотом, происходит откачка реактора 2 с созданием в реакторе предварительного разряжения. Затем нагревают печь пиролиза 4 МОС до температуры 850-900°С. После достижения нужной температуры пиролиза нагревают испарительную печь 7 МОС. В зависимости от того, с какой скоростью необходимо подавать пары МОС 8 в зону пиролиза, температуру испарительной печи 7 МОС поддерживают от 150°C до 180°C. Как следует из рисунка, представленного на фиг. 1, пары МОС проходят через слой нагретых МУНТ по направлению откачки паров МОС и продуктов пиролиза МОС. При этом происходит их контакт с поверхностью нагретых МУНТ 5 с последующим пиролизом и образованием покрытия стехиометрического карбида титана (TiC), (далее покрытия карбида титана). Газообразные продукты пиролиза МОС через боковое выпускное отверстие 9 удаляются из реактора в ловушку, охлаждаемую жидким азотом. После проведения процесса осаждения покрытия карбида титана последовательно отключают нагрев испарительной печи 7 и печи пиролиза 4. Затем после полного охлаждения кварцевого реактора 2 до комнатной температуры через боковое выпускное отверстие 9 в кварцевый реактор 2 напускают аргон, затем открывают заглушку 1 и извлекают гибридный материал на основе многостенных углеродных нанотрубок с покрытием карбида титана.

Предложенный способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана позволяет получать гибридные материалы (нанокомпозиты) с широким диапазоном толщины покрытия карбида титана (5-15 нм и более) на поверхности МУНТ. Фазовый состав покрытия установлен методом рентгенофазового анализа на рентгеновском дифрактометре Bruker D8 Discover. Исследования морфологии поверхности многостенных углеродных нанотрубок и гибридных материалов на основе многостенных углеродных нанотрубок с покрытием карбида титана проведены на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS. Исследования гибридных материалов методом просвечивающей электронной микроскопии высокого разрешения выполнены на просвечивающем электронном микроскопе высокого разрешения Libra 200МС.

На фиг. 2 приведена микрофотография образца многостенных углеродных нанотрубок до осаждения покрытия карбида титана, полученного на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS.

На фиг. 3 приведены данные фазового состава, полученного на рентгеновском дифрактометре Bruker D8 Discover, образцов исходных многостенных углеродных нанотрубок, многостенных углеродных нанотрубок с покрытием карбида титана и теоретическая дифрактограмма карбида титана. Вещество покрытия представляет собой стехиометрический карбид титана

На фиг. 4 приведена микрофотография образца многостенных углеродных нанотрубок с покрытием карбида титана, полученного на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS. Видно, что нанотрубки полностью покрыты карбидом титана.

На фиг. 5 приведена микрофотография образца многостенных углеродных нанотрубок с покрытием карбида титана, полученного на просвечивающем электронном микроскопе высокого разрешения Libra 200МС. Видно, что покрытие карбида титана сплошное и плотно прилегает к поверхности МУНТ.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1. Осаждение покрытия карбида титана на поверхности МУНТ пиролизом бис(циклопентадиенил)титандихлорида проводили в установке, схема которой представлена на фиг. 1. На дно реактора помещается 0.5 г бис(циклопентадиенил)титан дихлорида. Далее в центральной части реактора размещали сеточку 3 из нержавеющей стали. На сеточке 3 размещали 0.5 г многостенных углеродных нанотрубок. Сверху нанотрубки 5 покрывали еще одной сеточкой 6 из нержавеющей стали. Далее реактор медленно откачивается до предварительного разряжения 0.665 Па. Затем постепенно повышали температуру печи пиролиза 4 МОС до температуры 900°C, необходимой для качественного осаждения покрытия карбида титана. Затем постепенно повышали температуру испарительной печи 7 бис(циклопентадиенил)титан дихлорида до 160°C, необходимой для оптимальной подачи потока бис(циклопентадиенил)титан дихлорида в зону пиролиза. При этом на поверхности МУНТ при температуре 900°C происходит пиролиз паров бис(циклопентадиенил)титандихлорида с образованием покрытия карбида титана. Процесс осаждения покрытия карбида титана при оптимальной температуре 900°C проводили в течение 20 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы многостенных углеродных нанотрубок с покрытием карбида титана. Привес массы покрытия на поверхности МУНТ составил 0.190 г. Средняя толщина покрытия карбида титана на поверхности МУНТ, полученная в этих экспериментальных условиях, была оценена с помощью просвечивающего электронного микроскопа высокого разрешения Libra 200МС и составила величину порядка 5±1.0 нм.

Были апробированы различные режимы осаждения покрытий карбида титана. В результате были оптимизированы условия осаждения покрытий карбида титана на поверхность многостенных углеродных нанотрубок.

Оптимальные условия осаждения покрытия карбида титана на поверхность многостенных углеродных нанотрубок с использованием

бис(циклопентадиенил)титан дихлорида, полученные для данной установки, следующие:

- навеска многостенных углеродных нанотрубок - 0.5 г;

- навеска бис(циклопентадиенил)титан дихлорида - 0.5 г;

- температура проведения процесса осаждения покрытия карбида титана - 900°C,

- температура испарительной печи бис(циклопентадиенил)титан дихлорида - 160°C;

- время предварительного прогрева многостенных углеродных нанотрубок - 30 минут;

- время осаждения покрытия карбида титана - 20 минут;

- привес массы покрытия карбида титана - 0.190 г;

- толщина покрытия карбида титана 5±1.0 нм;

- предварительное разряжение в реакторе - 0.665 Па.

Пример 2.

Пример 2 проведен аналогично примеру 1. При этом навеска бис(циклопентадиенил)титан дихлорида составила 1.0 г. Процесс осаждения покрытия карбида титана при оптимальной температуре 900°C проводили в течение 45 минут. Привес массы покрытия карбида титана составил 0.390 г. Толщина покрытия карбида титана на поверхности многостенных углеродных нанотрубок, полученная в этих экспериментальных условиях, составила величину порядка 11±1.5 нм.

Пример 3.

Пример 3 проведен аналогично примеру 1. При этом навеска бис(циклопентадиенил)титан дихлорида составила 1.5 г. Процесс осаждения покрытия карбида титана при оптимальной температуре 900°C проводили в течение 65 минут. Привес массы покрытия карбида титана составил 0.590 г. Толщина покрытия карбида титана на поверхности многостенных углеродных нанотрубок, полученная в этих экспериментальных условиях, составила величину порядка 15±1.5 нм.

Пример 4.

Пример 4 проведен аналогично примеру 1. При этом навеска бис(циклопентадиенил)титан дихлорида составила 0.5 г. Процесс осаждения покрытия карбида титана при температуре 850°C проводили в течение 20 минут. Привес массы покрытия карбида титана составил 0.105 г. Толщина покрытия карбида титана на поверхности многостенных углеродных нанотрубок, полученная в этих экспериментальных условиях, составила величину порядка 2.0±0.5 нм. Из полученного результата видно, что понижение температуры проведения процесса осаждения покрытия карбида титана до 850°C приводит к уменьшению скорости осаждения покрытия и, как следствие, к уменьшению толщины покрытия карбида титана.

Пример 5.

Пример 5 проведен аналогично примеру 1. При этом навеска бис(циклопентадиенил)титан дихлорида составила 0.5 г. Процесс осаждения покрытия карбида титана при температуре 800°C проводили в течение 20 минут. Привеса массы покрытия карбида титана не наблюдали. Из полученного результата видно, что понижение температуры проведения процесса осаждения покрытия карбида титана до 800°C не приводит к осаждению покрытия карбида титана на поверхности МУНТ.

Пример 6.

Пример 6 проведен аналогично примеру 1. При этом навеска бис(циклопентадиенил)титан дихлорида составила 0.5 г. Процесс осаждения покрытия карбида титана при температуре 950°C проводили в течение 20 минут. Привес массы покрытия карбида титана составил 0.052 г. Толщина покрытия карбида титана на поверхности многостенных углеродных нанотрубок, полученная в этих экспериментальных условиях, составила величину менее 1 нм. Из полученного результата видно, что повышение температуры проведения процесса осаждения покрытия карбида титана до 950°C приводит к уменьшению скорости осаждения покрытия на МУНТ вследствие преимущественного пиролиза МОС титана с образованием покрытия карбида титана на горячей поверхности кварцевого реактора перед сеточкой из нержавеющей стали, на которой расположены МУНТ. Это приводит к резкому уменьшению толщины покрытия карбида титана на поверхности МУНТ.

Таким образом, предложенный способ позволяет проводить, используя достаточно простой и доступный прекурсор, эффективный синтез наноструктурированных композиционных гибридных материалов на основе многостенных углеродных нанотрубок с покрытием карбида титана в диапазоне температур 850-900°C.

Способ получения нанокомпозиционного гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана, включающий размещение многостенных углеродных нанотрубок в реакторе, создание в реакторе предварительного разряжения, нагрев многостенных углеродных нанотрубок до заданной температуры, пропускание паров металлоорганического соединения титана через слой многостенных углеродных нанотрубок, пиролиз металлоорганического соединения титана на поверхности многостенных углеродных нанотрубок с осаждением покрытия карбида титана, удаление летучих продуктов пиролиза металлоорганического соединения титана, отличающийся тем, что в качестве исходного металлоорганического соединения титана используют бис(циклопентадиенил)титан дихлорид, а его пиролиз проводят на поверхности многостенных углеродных нанотрубок при температуре не ниже 850°С и не выше 900°С.