Способ очистки и регенерации кислотных растворов хроматирования и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области электрохимических методов очистки водных растворов от анионов и катионов и может быть использовано для очистки природных вод, стоков металлургической, машиностроительной и других отраслей промышленности. Процесс очистки и регенерации кислотных растворов хроматирования проводят при постоянном токе 0,01-0,03 А и напряжении 0,5-1,5 В, с нерастворимыми электродами в виде активированного угля с размером частиц от 0,5 до 2,0 мм. В электродной ячейке перегородка, разделяющая катодное и анодное пространство, выполнена из непроницаемого материала, а в качестве электродов использован заполненный в катодном и анодном пространстве на высоту 0,8-0,9 от высоты перегородки активированный уголь с размером частиц от 0,5 до 2,0 мм. Изобретение повышает степень разделения при одновременном снижении энергозатрат за счет обеспечения нового механизма разделения ионов на поверхности множества активных центров в межэлектродном пространстве. 2 н. и 1 з.п. ф-лы, 1 пр., 2 ил.

Реферат

Изобретение относится к области электрохимических методов очистки воды и водных растворов от анионов и катионов и может быть использовано для очистки природных вод, стоков металлургической, машиностроительной и других отраслей промышленности.

Заявленное изобретение относится к приоритетному направлению развития науки и технологий «Технологии переработки и утилизации техногенных образований и отходов» [Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008. - с. 58], так как позволяет регенерировать растворы хроматирования для повторного использования и устранить загрязнение окружающей среды в результате предотвращения сброса высококонцентрированных, канцерогенных отработанных производственных растворов.

Известен аналог способа регенерации кислотных растворов хроматирования, представляющий собой электрокоагуляционную обработку, обеспечивающую достаточно высокую степень очистки (90-95%) [Смирнов Г.Н., Генкин В.Е. Очистка сточных вод в процессах обработки металлов. - М.: Металлургия, 1989. - с. 141-145].

Признаками аналога, совпадающими с существенными признаками заявляемого способа, является то, что для достижения максимального эффекта очистки растворов хроматирования применяется двукратное (или многократное) пропускание раствора через электролизер. Также при регенерации растворов хроматирования электроды(катоды и аноды) подключены к источнику постоянного тока.

Недостатком аналога является необходимость поддержания рН в интервале от 3-6, в результате происходит увеличение содержания твердой фазы в образующихся при этом осадках, поскольку на 1 часть (по массе) осадка гидроксида хрома дополнительно образуется 3,12 частей (по массе) осадка гидроксида железа (3). Кроме того, необходимы периодическая механическая очистка поверхности электродных пластин от налипшего осадка, погружение (для промывки) пластин в раствор минеральной кислоты, продувка сжатого воздуха через воду с погруженными в нее электродными пластинами. Существенным недостатком при использовании плоских электродов для регенерации растворов является также повышенный расход электроэнергии.

За прототип заявляемого способа принят способ очистки воды и водных растворов от анионов и катионов (патент RU №2213701, МПК7 C02F 1/46, C02F 103:16, опубликовано 10.10.2003), предназначенный для очистки природных вод, стоков металлургической, машиностроительной и других отраслей промышленности.

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются:

- то, что способ может быть использован для очистки природных вод, стоков металлургической, машиностроительной и других отраслей промышленности;

- электрохимический метод очистки воды и водных растворов от анионов и катионов;

- использование пар нерастворимых электродов;

- жидкость пропускают между электродами.

Недостатком прототипа является не достаточно высокая степень разделения анионов и катионов, так как площадь пластин намного меньше площади объемно-пористых электродов (активированного угля), что не позволяет вести процесс с высококонцентрированными растворами. Кроме того, следует отметить использование в прототипе дефицитного, дорогостоящего материала для изготовления электродов (нержавеющая сталь 12Х18Н10Т, титановый сплав ОТ 4-0), а также то, что использование электродов в виде пластин вызывает повышенный расход электроэнергии из-за большого значения перенапряжения при выделении газа на аноде,

Известно устройство для извлечения металлов из растворов (Вайс А.А., Маслий А.И., Захаров М.А. Автономный электрохимический модуль. Патент РФ №2172796,МПК С25С 7/00, 1/20, 2001, опубл. 27.08.2001 г.), в котором катод выполнен из металлизированного синтепона (утеплителя объемного) и снабжен локальным кольцевым токоподводом, установленным на внешней стороне верхней части электролизера.

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, является наличие объемно-пористых электродов и внешний токоподвод, а также использование постоянного тока для извлечения металлов из растворов.

Недостатками данного аналога устройства являются недостаточная степень разделения из-за недостаточного перемешивания раствора в межэлектродном пространстве, особенно по вертикали, вызванного верхней подачей раствора. Это затрудняет поступление раствора в нижнюю часть электролизера и приводит к неравномерному заполнению металлом катодной матрицы. Это также накладывает ограничения на вертикальные размеры электролизера и затрудняет его масштабирование. Также известное устройство не позволяет осуществлять регенерацию растворов хроматирования из-за агрессивности таких растворов, которые полностью разрушают органические материалы, из которых изготовлен электрод.

Известен нерастворимый анод для электроэкстракции металлов из водных растворов авторов: Ржевский И.В., Горяинов-Орановский Д.В., Егурнев М.А. (Патент РФ №2266982, МПК7 С25С 1/00, С25С 7/02, опубликовано 27.12.2005) с нерастворимыми анодами в виде цилиндрических элементов для электроэкстракции металлов из водных растворов с размещением этих элементов в отдельной пористой оболочке. Пористые оболочки, в каждую из которых был помещен цилиндрический элемент, изготавливали из лавсана (арт.56050).

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, является нерастворимый анод и применение для электроэкстракции металлов из водных растворов пористой оболочки.

Недостатками такого устройства являются высокие значения перенапряжения из-за выделения газа на аноде, вследствие чего - повышенный расход электроэнергии и снижение степени разделения ионов из водных растворов. А также устройство не подходит для регенерации высококонцентрированных растворов хроматирования из-за агрессивности растворов, которые разрушают органические материалы, из которых изготовлен электрод.

Известно устройство для извлечения металлов из растворов (патент США № 4,276,147, Apparatus for recovery of metals from solution, C25C 7/00 (20060101); C25C 1/00 (20060101); C25C 7/02 (20060101); C25C 1/20 (20060101); C25B 007/00, June 30, 1981), располагающееся непосредственно в ванне с раствором, состоящее из цилиндрического корпуса с входом и выходом и снабженное внешним контуром с насосом для циркуляции раствора. Расположенные в корпусе анод и катод подсоединены к источнику постоянного тока.

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, являются наличие нерастворимых электродов и использование постоянного тока для извлечения металлов из растворов.

Недостатками устройства по патенту США № 4,276,147 являются низкая степень очистки раствора от электроположительных примесей и невозможность регулирования электрохимических параметров. Наличие внешнего насоса и системы трубопроводов с запорной арматурой требует обеспечения герметичности внешних перекачивающих систем, что усложняет их обслуживание и приводит к высоким потерям благородных металлов. Кроме того, регенерируемый раствор обладает высокими коррозионными свойствами, что разрушает устройство в короткое время.

Изобретение направлено на решение задачи по созданию эффективной технологии регенерации кислотных растворов хроматирования, позволяющей при небольших энергетических и материальных затратах провести регенерацию кислотных растворов хроматирования, разделять ценные компоненты хром и алюминий, которые можно использовать повторно в технологическом процессе.

Технический результат заявляемой группы изобретений заключается в повышении степени разделения при одновременном снижении энергозатрат за счет обеспечения нового механизма разделения ионов на поверхности множества активных центров в межэлектродном пространстве.

Технический результат изобретения достигается тем, что в способе регенерации кислотных растворов хроматирования, включающем очистку и регенерацию кислотных растворов хроматирования электрохимическим методом, согласно изобретению, процесс очистки и регенерации кислотных растворов хроматирования проводят при помощи электролиза кислотных растворов хроматирования в течение 5-12 минут, по меньшей мере, в две стадии при постоянном токе 0,01-0,03 А с нерастворимыми электородами в виде активированного угля с размером частиц от 0,5 до 2,0 мм.

Технический результат изобретения достигается тем, что в устройстве для регенерации кислотных растворов хроматирования, включающем корпус, снабженный перегородкой, разделяющей катодное и анодное пространство, согласно изобретению, перегородка, разделяющая катодное и анодное пространство, выполнена из непроницаемого материала, а в качестве электродов использован заполненный в катодном и анодном пространстве на высоту 0,8-0,9 от высоты перегородки активированный уголь с размером частиц от 0,5 до 2,0 мм.

Проведение процесса при постоянном токе выше 0,03 А приводит к увеличению газовыделения, что будет отрицательно влиять на степень разделения, так как будет происходить покрытие электродов восстанавливаемыми металлами. Тем самым уменьшается поверхность электродов, увеличиваются энергозатраты, возможен выход из строя электродов. Проведение процесса при постоянном токе ниже 0,01 А приводит к недостаточному перемещению ионов к поверхности электродов и, как следствие, к снижению степени разделения ионов в растворе.

Использование активированного угля с размером частиц от 0,5 до 2,0 мм в качестве нерастворимых электродов является самым эффективным, так как, например, при использовании активированного угля с размером частиц менее 0,5 мм увеличивается сопротивление слоем активированного угля прохождению раствора. Использование активированного угля с размером частиц крупнее 2,0 мм уменьшает площадь соприкосновения раствора и активированного угля.

Выполнение перегородки, разделяющей катодное и анодное пространство, из непроницаемого материала приводит к возможности полного диэлектрического разделения анодного и катодного пространства.

Использование в качестве электродов заполненного в катодном и анодном пространстве на высоту 0,8-0,9 от высоты перегородки активированного угля с размером частиц от 0,5 до 2,0 мм не позволяет соединяться (взаимодействовать) частицам активированного угля анодного и катодного пространства, что могло бы привести к замыканию и невозможности разделения ионов раствора.

Существенное отличие заявляемых способа и устройства от способа-прототипа и устройства-прототипа заключается в нетрадиционном использовании активированного угля и применении его для решения новой задачи в новом качестве, используя его физико-механические и эксплуатационные свойства в качестве электродного материала для увеличения эффективности разделения за счет увеличения доступной поверхности и большей емкости активированного угля. Кроме того, активированный уголь является стойким к агрессивной среде и недорогим электродным материалом по отношению к электродному материалу прототипа (нержавеющая сталь 12Х18Н10Т, титановый сплав ОТ 4-0). Эффективность работы данной установки с использованием пористого электродного материала - активированного угля в виде электродов (катода и анода) на его основе тем выше, чем больше поверхность, пористость и размер слоя используемых электродных материалов.

Отличие заявленных способа и устройства от способа-прототипа и устройства-прототипа доказывает соответствие заявляемой группы изобретений условию патентоспособности «новизна». Из уровня техники неизвестно использование электродов в виде активированного угля с размером частиц от 0,5 до 2 мм, заполненных в анодном и катодном пространстве, и неизвестно проведение очистки и регенерации кислотных растворов хроматирования при постоянном токе 0,01-0,03 А и напряжении 0,5-1,5 В, с нерастворимыми электродами в виде активированного угля с размером частиц от 0,5 до 2,0 мм. Это доказывает соответствие заявляемой группы изобретений условию патентоспособности «изобретательский уровень».

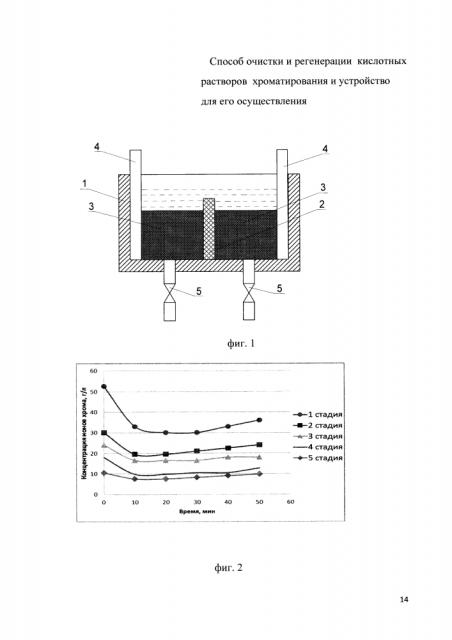

Изобретение поясняется чертежами, где

на фиг. 1 представлено схематично (в разрезе) устройство для регенерации кислотных растворов хроматирования;

на фиг. 2 представлена зависимость степени разделения по стадиям при 1,5 В и 0,03 А.

Элементам устройства для регенерации кислотных растворов хроматирования присвоены следующие цифровые обозначения:

1 - корпус (электродная ячейка)

2 - перегородка

3 - активированный угль

4 - токоподвод

5 - слив (кран) с анодного или катодного пространства (в зависимости от того, как будет подключен источник питания на «плюс» или «минус», также можно менять полюса для очистки электродов).

Способ осуществляют следующим образом. Отработанный высококонцентрированный раствор хроматирования пропускают между электродами в виде активированного угля с размером частиц от 0,5 до 2,0 мм, заполненных в анодном и катодном пространстве. При очистке и разделении и раствора хроматирования используется постоянный ток 0,01-0,03 А и напряжение 0,5-1,5 В. В ходе разделения из раствора удаляются ионы алюминия Al3+, а ионы хрома CrO42- возвращают в ванну хроматирования. Образующийся при разделении анолит, содержащий ионы алюминия Al3+, сливается из анодной камеры, где из него извлекаются ионы алюминия, а католит, содержащий ионы хрома, из катодной камеры возвращают в ванну хроматирования. Способ обеспечивает циркуляцию хрома в замкнутом технологическом цикле при отсутствии каких-либо потерь и образования отходов. Для уменьшения(или более полного извлечения ионов алюминия Al3+) из раствора, который возвращают в ванну хроматирования электролиз кислотных растворов хроматирования проводят в течение 5-12 минут, как минимум, в две стадии.

Устройство для очистки и регенерации кислотных растворов хроматирования (фиг. 1) содержит корпус 1, представляющий собой электродную ячейку прямоугольной формы. В центре корпуса 1 установлена перегородка 2 (непроницаемая диафрагма), разделяющая электродное пространство на катодное и анодное пространство. Перегородка 2, разделяющая катодное и анодное пространство, выполнена из непроницаемого материала, например из поликарбоната. Токоподвод 4 выполнен из графита марки ГЭ-3, а в качестве электродов использован заполненный в катодном и анодном пространстве на высоту 0,8-0,9 от высоты перегородки 2 активированный уголь 3 с размером частиц от 0,5 до 2,0 мм.

Устройство работает следующим образом. Активированный уголь, высушенный при температуре 105°C до постоянной массы, засыпается в корпус 1 электродной ячейки - отдельно в анодное и катодное пространство. Промывается дистиллированной водой для очистки от примесей. Заливается кислотный раствор хроматирования выше уровня насыпанного активированного угля 3 и выше на 0,5-1,0 см от верхнего края перегородки 2. От источника постоянного тока подается электрический ток через токоподводы 4, выполненные из графита, к поверхности активированного угля 3. Устанавливается заданное напряжение величиной в интервале 0,5-1,5 В и ток величиной от 0,01-0,03 А, при данных условиях происходит процесс регенерации растворов хроматирования. Раствор, разделенный на аналит и каталит, через сливы 5 сливается в пробоотборники (на чертеже не показаны). Аналит - это очищенный, по меньшей мере в две стадии в течение 5-12 минут, от алюминия раствор и является концентрированным раствором хроматирования, который возвращается в ванну хроматирования для повторного использования, а каталит представляет собой раствор, содержащий ионы алюминия, который направляется в емкость для дальнейшего технологического использования в производстве ценных компонентов. Например, для получения флокулянта и др.

Эффективность работы данной установки с использованием пористого электродного материала - активированного угля в виде электродов (катод или анод) на его основе тем выше, чем больше удельная поверхность, пористость и рабочая толщина используемых электродных материалов.

Пример

В электродную ячейку размером 60×30 мм и высотой 30 мм подавалось 100 мл кислотного раствора хроматирования, с содержанием основных компонентов:

Устанавливалось напряжение 1,5 В и ток 0,03 А, при которых проводился процесс регенерации кислотных растворов хроматирования. Аналит и каталит собирался в отдельные сборники и по результатам анализа определялось содержание хрома в аналите и каталите. Для определения концентрации ионов хрома в растворе использовали колориметр фотоэлектрический концентрационный КФК-2УХЛ 4,2. По полученным данным оптической плотности построен градуированный график, позволяющий определять концентрацию ионов хрома в растворе. В зависимости от назначения регенерации раствора хроматирования, можно уменьшить содержание хрома в каталите до определенных значений, то есть до значений, необходимых для проведения процесса хроматирования. Для более глубокого извлечения ионов хрома можно использовать многостадийный процесс очистки и регенерации кислотного раствора хроматирования. Так, например, при проведении 2-х стадий разделения исходного раствора с содержанием ионов хрома 52,671 г/л, снизилась концентрация ионов хрома до 25,217 г/л, а при проведении 3-х стадий концентрация ионов хрома снизилась до 18,913 г/л (см. фиг. 2).

Не требуется дорогостоящих химических реагентов, при регенерации шламовых отходов для дальнейшей утилизации в специальных хранилищах. Энергозатраты, потребляемые установкой даже на максимальных значениях, составляют 0,03А×1,5 В=0,045 Вт. Кроме того, активированный уголь обладает поверхностью 500-2200 м2/на 1 г угля и это не сравнимо больше плоских электродов, применяемых в прототипе. При очистке и регенерации кислотного раствора хроматирования концентрация хрома в каталите уменьшилась в 7 раз, а в аналите она возросла до значения, достаточного для повторного использования в технологическом процессе хроматирования.

1. Способ очистки и регенерации кислотных растворов хроматирования, включающий проведение электролиза кислотных растворов хроматирования, отличающийся тем, что электролиз кислотных растворов хроматирования проводят при постоянном токе 0,01-0,03А и напряжении 0,5-1,5 В с нерастворимыми электродами в виде активированного угля с размером частиц от 0,5 до 2,0 мм.

2. Способ по п. 1, отличающийся тем, что электролиз кислотных растворов хроматирования проводят в течение 5-12 минут, по меньшей мере, в две стадии.

3. Устройство для очистки и регенерации кислотных растворов хроматирования, содержащее корпус с перегородкой, разделяющей катодное и анодное пространства, отличающееся тем, что разделяющая катодное и анодное пространства перегородка выполнена из непроницаемого материала, а в качестве электродов использован активированный уголь с размером частиц от 0,5 до 2,0 мм, которым заполнены катодное и анодное пространства на высоту 0,8-0,9 от высоты перегородки.