Способ обработки жидкостей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам и устройствам вихревой термической дистилляции жидкостей, вод океанов и морей, засоленных подземных вод, для эффективного низко затратного получения требуемых объемов опресненной воды для сельских, коммунальных, промышленных и иных нужд жизнедеятельности индивидов. Способ обработки жидкостей заключается в том, что сначала исходную жидкость подают в вихревой парогенератор, где ее подвергают принудительному вихревому вращению, посредством которого из центральной части вращающейся жидкости выделяют пар, затем пар подают в центральную часть вихревого пароконденсатора, подвергая его вращению посредством завихрителей, при этом в указанную центральную часть пароконденсатора одновременно с паром подают из приемной емкости струю конденсата, который под действием вращающейся массы пара распадается, оседая на стенках вихревого пароконденсатора, после чего обработанную жидкость отводят в приемную емкость, а часть ее возвращают в центральную часть вихревого пароконденсатора. Устройство для обработки жидкостей содержит парогенератор, источник исходной жидкости, резервуар приема обработанной жидкости, устройство снабжено пароконденсатором, соединенным с парогенератором, при этом парогенератор выполнен в виде реакционной камеры, оснащенной ротором с приводом вращения, ротор имеет турбинные лопатки, в верхней части этой камеры выполнены криволинейные каналы для закручивания потока, а соединенный с парогенератором пароконденсатор имеет завихрители потока пара и патрубок ввода конденсата в камеру конденсации, имеющую рубашку охлаждения. Изобретение обеспечивает очистку больших масс воды на станциях централизованного водоснабжения с низкими капитальными и эксплуатационными затратами. 2 н.п. ф-лы, 1 табл., 5 ил.

Реферат

Изобретение относится к технологии обработки, разделения и очистки различных жидкостей и предназначено для эффективного низко затратного получения требуемых объемов опресненной воды из вод океанов, морей и засоленных подземных вод для сельских, коммунальных, промышленных и иных нужд жизнедеятельности индивидов.

Глобальной проблемой современного человечества становится проблема получения пригодной для питья пресной воды. Так, например, ряд стран азиатского, африканского, арабского и прочих регионов земли, располагают большими запасами подземных вод с общей минерализацией от 1 до 35 г/л, не используемых для нужд водоснабжения из-за высокого содержания растворенных в воде солей. Эти воды могут стать источниками водоснабжения только при условии их экономически выгодного способа опреснения.

Необходимо отметить, что при выборе метода опреснения воды следует уделять внимание наличию в морской воде дейтерия в виде тяжелой воды D2O. Соотношение между тяжелой и обычной водой в природных водах составляет 1:5500. Разные природные воды содержат различное содержание дейтерия. Обычная водопроводная вода содержит около 100 г дейтерия на тонну воды, а морская вода - от 130 до 150 г дейтерия на тонну воды.

Физико-химические свойства тяжелой воды отличаются от свойств обычной воды. Молекулярная масса D2O на 10% превышает массу Н2O, что приводит к существенным различиям в физических, химических и биологических свойств тяжелой воды.

Тяжелая вода кипит при 101,44°C, замерзает при 3,82°C, имеет плотность при 20°C 1,105 г/см3, причем максимум плотности приходится не на 4°C, как у обычной воды, а на 11,2°C (1,106 г/см3). Большая прочность связи D-O по сравнению с Н-О обусловливает различия в кинетике реакций тяжелой и обычной воды. Подвижность дейтерия D+ меньше, чем подвижность протия Н+, константа ионизации тяжелой воды в пять раз меньше константы ионизации обычной воды. Химические реакции и биохимические процессы в D2O значительно замедлены. В смесях тяжелой воды с обычной водой с большой скоростью происходит изотопный обмен: Н2O+D2O=HDO.

Тяжелая вода в высоких концентрациях токсична для организма. Для животных клеток предельная концентрация D2O составляет 25 об. %, для клеток растений - 50 об. %, для простейших - 70-80% [Мосин О.В. Исследование методов биотехнологического получения аминокислот, белков и нуклеозидов, меченых стабильными изотопами 2Н и 13С с высокими уровнями изотопного обращения. Автореф. дисс. к.х-н. - М: МГАТХТ им. М.В. Ломоносова, 1996].

Главная задача опреснения воды в том, чтобы проводить процесс с минимальной затратой энергии и минимальными расходами на оборудование.

Это требование важно, потому что страна, которая вынуждена в большей мере полагаться на опресненную воду, должна выдерживать экономическую конкуренцию с другими странами, располагающими более обширными и дешевыми источниками пресной воды [Орлов Н.С. Промышленное применение мембранных процессов. - М.: РХТУ им. Д.И. Менделеева, 2007].

Из уровня техники известны судовые опреснительные установки, использующие для нагрева и испарения морской воды тепло, получаемое от выхлопных газов судовых двигателей или от отработанного пара судовой силовой установки [Судовые водоопреснительные установки. Издательство Л. Судостроение, 1970].

Данные конструкции имеют значительные массогабаритные характеристики при не высокой производительности и малой экономичности.

Так судовая установка компрессорного типа, фирмы «Курита» при габаритах 1000 мм × 1500 мм и высотой 1700 мм производит 208 литров дистиллированной воды в час при мощности компрессора, сжимающего пар, 7.5 кВт и мощности нагревателя 10 кВт. Кроме того, сама конструкция установки не гарантирует высокое качество получаемой дистиллированной воды, по причине возможного каплеуноса испаряемой морской воды в конденсатор.

Более того - подобные установки зачастую требуют применения химических реактивов для борьбы с накипью, образующейся на поверхностях нагрева [Алиев A.M. и др. Применение методики гидратообразования для оценки обессоливания воды. Прикладная химия №51 (4) / 2008].

Малая производительность подобных установок обусловлена ограничением по величине нагрева исходной воды - не более 75°C. В противном случае наблюдается резкий рост отложений накипи на поверхностях нагрева и быстрое падение производительности комплекса, с возможностью выхода опреснительной установки из строя.

Использование тепла выхлопных газов от силовой установки судна напрямую, для обогрева испарителя, вызывает большие конструктивные сложности по причине их излишне высокой температуры и практической невозможности обеспечения равномерного нагрева всей площади поверхности теплообмена.

Известен способ электролитической обработки воды с целью улучшения ее свойств в проточной гидравлической системе, включающей три последовательно соединенных между собой диафрагменных электролизера, в которых воду последовательно обрабатывают в катодной камере первого электролизера, затем в анодных камерах второго и третьего электролизеров [US №3910829, 204-151, 1975 г.].

Недостатком этого способа является то, что обработанная вода в итоге не отвечает требованиям, предъявляемым к питьевой воде. Кроме того, способ требует помимо трех диафрагменных электролизеров наличия системы, синхронно задающей режимы работы электролизеров, что значительно усложняет практическую реализацию способа и снижает надежность работы узлов и агрегатов используемого оборудования.

Известен способ опреснения морской воды, включающий перемешивание аммиака (NH3) с исходной водой с образованием гидроксида аммония (NH4OH) для вступления его в реакцию с молекулами соли NaCl, присутствующими в исходной воде, и разупрочнения связи в молекулах NaCl, распыление указанной воды в виде мелких брызг в верхней части закрытой технологической камеры, воздействие на распыленную воду эффективным количеством отработанного газа сжигания (CO2) для вступления в реакцию с указанными разупрочненными молекулами, образования и удаления твердых веществ: карбоната натрия (Na2CO3) и хлорида аммония (NH4Cl) в отстойнике, расположенном ниже указанной технологической камеры [RU №2239602, C02F 1/00, 2000 г.].

Недостатки этого способа состоят в том, что рассеивание мелких брызг энергозатратно и практически невозможно при высокой производительности опреснения, а использование аммиака и углекислого газа значительно повышает стоимость каждой единицы объема опресненной воды и не исключает остаточное наличие токсичных реагентов в получаемой воде.

Кроме того, способ предназначен в основном для опреснения воды с максимальной концентрацией соли 22%, тогда как наибольшая концентрация соли в морской и океанической воде не превышает 5%.

Наиболее близким по технической сущности является, по мнению заявителя, процесс обработки жидкости, реализуемый аппаратом мгновенного вскипания [RU №2406021, МПК7 F22B 3/04].

В данном устройстве жидкость сжимается внешним насосом и нагревается внешним обогревателем до температуры ниже точки кипения.

Проходя через закручивающее устройство, выполненное в виде тангенциального ввода в плоскую камеру разгона, жидкость начинает вращаться, заполняя пространство разгонной камеры, кроме ее центральной зоны. При этом, по закону сохранения количества движения, с уменьшением радиуса закрутки растет скорость движения, а по закону Бернулли с увеличением скорости падает давление; в центральной зоне камеры образуется зона пониженного давления, и жидкость начинает испаряться.

Существенным недостатком этого процесса является то, что площадь образуемой поверхности испарения незначительна, а энергетические затраты на сжатие жидкости достаточно велики, поэтому данный процесс и реализующий его аппарат дистиллирования не перспективен ввиду незначительной производительности и несущественной эффективности.

Технической задачей изобретения является повышение энергоэффективности процесса и увеличение производительности, а также снижение массогабаритных характеристик и энергетических затрат, повышение качества получаемого дистиллята и обеспечение надежности работы установки в заданном технологическом процессе.

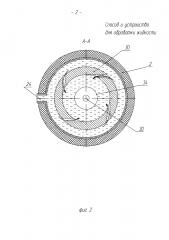

Для решения технической задачи разработанный способ обработки жидкостей включает процессы парогенерации и пароконденсации, осуществляемые в поле действия центробежно-гравитационных сил, причем процесс парогенерации осуществляется не на поверхности нагрева, а в толще вращающейся жидкости. Устройство для осуществления способа содержит вихревой парогенератор, вихревой пароконденсатор, три теплообменника, три насоса, двигатель, регулирующую арматуру, два обратных клапана, расходную и приемную емкости с соединительными трубопроводами, блок автоматики и отличается следующими конструктивными особенностями, поясненными чертежами.

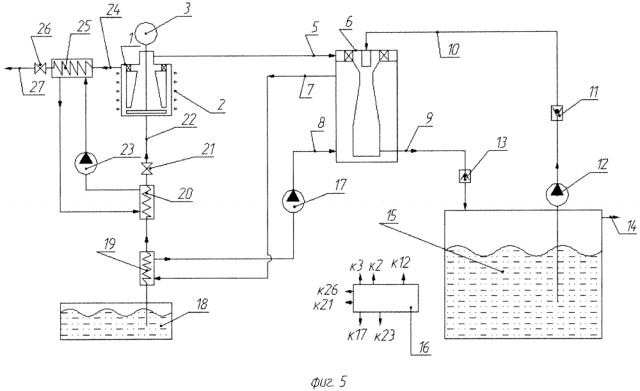

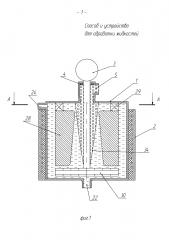

Устройство для реализации способа показано на прилагаемых чертежах, где:

на Фиг. 1 показан вихревой парогенератор;

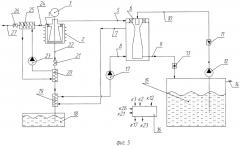

на Фиг. 2 показан разрез вихревого парогенератора по А-А;

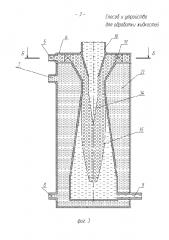

на Фиг. 3 показан вихревой пароконденсатор;

на Фиг. 4 показан разрез вихревого пароконденсатора по Б-Б;

на Фиг. 5 показана принципиальная схема устройства для осуществления способа обработки жидкостей.

Устройство для реализации способа содержит:

1. Вихревой парогенератор;

2. Внешний нагреватель;

3. Двигатель;

4. Сальник;

5. Паровой патрубок;

6. Вихревой пароконденсатор;

7. Выходной патрубок рубашки охлаждения;

8. Входной патрубок рубашки охлаждения;

9. Выходной патрубок конденсата;

10. Входной патрубок конденсата;

11. Обратный клапан;

12. Насос высокого давления;

13. Обратный клапан;

14. Выходной патрубок конденсата к потребителю;

15. Приемная емкость конденсата;

16. Блок управления;

17. Циркуляционный насос;

18. Расходная емкость;

19. Первичный теплообменник;

20. Вторичный теплообменник;

21. Управляемый вентиль расхода исходной жидкости;

22. Входной патрубок исходной жидкости;

23. Циркуляционный насос;

24. Выходной патрубок рассола;

25. Теплообменник-рекуператор;

26. Управляемый вентиль сброса расхода рассола;

27. Патрубок сброса рассола;

28. Втулка;

29. Завихрители вихревого парогенератора;

30. Ротор парогенератора;

31. Завихрители вихревого пароконденсатора;

32. Наружная поверхность струи конденсата;

33. Рубашка охлаждения вихревого пароконденсатора;

34. Поверхность раздела жидкость-пар;

35. Поверхность раздела пар-жидкость.

Вихревой парогенератор 1 выполнен в виде цилиндрической неподвижной конструкции, имеющей на внешней поверхности нагревательный элемент 2, в нижней части цилиндрического корпуса по оси расположен входной патрубок исходной, дистиллируемой жидкости (например, морской воды) 22, в верхней части корпуса паровой патрубок 5, и выход в средней рассола 24. По оси парогенератора расположена втулка 28, в осевом канале которой расположен ротор парогенератора 30, приводимый в движение двигателем 3. Уплотнение пары ротор-корпус осуществляется сальником 4. При этом, на верхней торцевой поверхности втулки 28 расположено четное число тангенциальных каналов, образующих систему симметричных лопаточных завихрителей 29. Сама втулка выполнена из материала с высокой теплопроводностью и стойкостью к коррозии в морской воде и агрессивным жидкостям, например, из нержавеющих сплавов стали марки S44660, бронзы или мельхиора. На горизонтальных, верхних и нижних, торцевых поверхностях ротора 30 выполнены лопатки по типу применяемых в центробежных водяных насосах. Для повышения энергоэффективности выходной патрубок рассола 24 соединен с теплообменником-рекуператором 25 трубопроводом, оснащенным теплоизоляцией. Также, с целью повышения энергоэффективности, трубопроводы, соединяющие теплообменник-рекуператор 25 с вторичным теплообменником 20, покрыты теплоизоляцией. Циркуляция теплоносителя в контуре теплообменник-рекуператор 25 - вторичный теплообменник 20 осуществляется с помощью циркуляционного насоса 23. Вихревой пароконденсатор 6 выполнен в виде цилиндрической неподвижной конструкции, имеющей расположенный на верхней крышке, по оси конструкции, входной патрубок 10 для струи конденсата, подаваемого из приемной емкости конденсата 15 насосом высокого давления 12, через обратный клапан 11. На боковой поверхности вихревого пароконденсатора 6, в верхней части, расположен входной паровой патрубок 5, соединенный, покрытым термоизоляцией трубопроводом, с паровым патрубком 5 парогенератора. На боковой поверхности вихревого пароконденсатора 6, в верхней части, расположен выходной патрубок 7 рубашки охлаждения 33, соединенный покрытым теплоизоляцией трубопроводом с первичным теплообменником 19. В нижней части вихревого пароконденсатора 6, на его боковой поверхности, расположен входной патрубок 8 рубашки охлаждения 33, для охлаждающей жидкости, подаваемой циркуляционным насосом 17 из первичного теплообменника 18, в нижней части боковой поверхности вихревого пароконденсатора 6 расположен выходной патрубок конденсата 9, соединенный через обратный клапан 13 с приемной емкостью конденсата 15. Вихревой пароконденсатор 6 представляет собой конструкцию, состоящую из водоструйного вакуумного эжектора и вихревого устройства, снабженного внешней рубашкой охлаждения, системами контроля и управления процессами. Для обеспечения закрутки парового потока, входящего в вихревой пароконденсатор 6, пароподводящие каналы в камеру смещения выполнены в виде тангенциальных каналов 31, конструктивно выполненных по типу тангенциальных каналов 29 вихревого парогенератора 1.

Устройство для реализации способа обработки жидкостей работает следующим образом.

Приемную емкость 15 заполняют конденсатом до минимального уровня, обеспечивающего надежную работу насоса высокого давления 12, от которого струя конденсата, пройдя обратный клапан 11 и входной патрубок 10, попадает в полость пароконденсатора 6 в качестве активного потока. В полости парогенератора образуется разрежение, которое через паровой патрубок 5 передается в полость вихревого парогенератора 1 и далее, через входной патрубок исходной жидкости 22 и регулируемый вентиль 21 проникает через вторичный теплообменник 20 и первичный теплообменник 19 в расходную емкость 18. При этом управляемый вентиль сброса рассола 26 закрыт по команде блока управления 16. Под действием разрежения из расходной емкости 18 засасывается исходная жидкость, заполняя полость парогенератора 1 до необходимого уровня. Заполнение контролируется соответствующей системой управления и программатором, расположенном в блоке управления 16. Автоматика включает нагревательный элемент 2, который конструктивно может иметь любое исполнение и конструкцию, обеспечивающее равномерный по площади прогрев наружной стенки вихревого парогенератора 1, а затем включает двигатель 3 и одновременно циркуляционные насосы 17 и 23. Под действием вращающегося ротора 30, исходная вода проходит по каналу между втулкой 28 вихревого парогенератора 1 и его стенкой, обогреваемой внешним нагревателем 2. Одновременно, лопатки, расположенные на нижней горизонтальной поверхности ротора, начинают засасывать новую порцию воды из расходной емкости 18. Часть жидкости сбрасывается в выходной патрубок рассола 24 и, отдав тепло в теплообменнике-рекуператоре 25, через регулируемый вентиль сброса рассола 26 поступает в патрубок сброса рассола 27 и, далее, в емкость рассола (не показана на схеме). Расход рассола (5-15% от объема исходной жидкости) регулируется программатором, расположенном в блоке управления 16. Остальная часть жидкости, проходя тангенциальные каналы 29, расположенные на верхней торцевой поверхности втулки 28, образует водяное быстро вращающееся кольцо в верхней части вихревого парогенератора 1, которое далее, в осевом канале центрального тела, принимает параболическую, условно показанную форму поверхности раздела жидкость-пар 34.

Давление на обогреваемую стенку вихревого парогенератора 1 со стороны вращающейся жидкости практически исключает закипание жидкости в канале «стенка-втулка» и резко увеличивает скорость теплообмена между нагревателем и жидкостью. Падение давления в приосевых слоях жидкости, близких к поверхности раздела жидкость-пар 34, вызывает интенсивное парообразование, усиливающееся от разрежения, создаваемого вихревым пароконденсатором 6. Парообразование приводит к снижению температуры циркулирующей жидкости и, для обеспечения большей производительности установки, втулка 28 вихревого парогенератора 1 выполнена из материала с высокой теплопроводностью, что позволяет несколько подогреть слой вращающейся жидкости на внутренней поверхности осевого канала втулки 28. Образовавшийся в парогенераторе 1 пар через паровой патрубок 5 засасывается в вихревой пароконденсатор 6. Пройдя тангенциальные каналы 31, пар начинает интенсивно вращаться, уплотняясь под действием центробежно-гравитационных сил. Вращающаяся масса пара обеспечивает распад компактной водяной струи конденсата, наружная поверхность которой условно показана как 34, истекающей из входного патрубка конденсата 10. Распадение струи жидкости на отдельные капли, двигающиеся по спиральным траекториям, резко увеличивают площадь теплообмена пара жидкости, соответственно, увеличивая производительность вихревого пароконденсатора 6. Оседающие на стенках капли жидкости постепенно принимают форму вращающегося параболоида, условно показанного в виде поверхности раздела пар-жидкость 35. Сконденсировавшаяся дистиллированная вода через обратный клапан 13 попадает в приемную емкость 15, и далее через выходной патрубок конденсата к потребителю 14. Выделяющееся при конденсации тепло поглощается рубашкой охлаждения 33 и с помощью первичного теплообменника 19 возвращается в систему, подогревая входящую жидкость. Циркуляция теплоносителя в контуре рубашка охлаждения 33 - первичный теплообменник 19 осуществляется с помощью циркуляционного насоса 17.

Направление движения потоков в установке показаны стрелками.

Сфера применения данного способа и устройства не ограничивается только областью опреснения морской воды. Способ и устройство может с успехом применяться для энергоэффективной дистилляции практически любых жидкостей и сточных вод, прошедших предварительную очистку от биологических загрязнителей.

В сравнении: затраты энергии при опреснении на обратный осмос составляют 195-200 МДж/м3, затраты энергии на опреснение термической дистилляцией составляют 130-200 МДж/м3, а при использовании метода вихревого дистиллированния затраты энергии составляют не более 5,0-7,0 МДж/м3.

Как указано выше, общими недостатками известных способов и устройств для опреснения морской воды и оборудования, работающего с применением метода электродиализа и гиперфильтрации (обратного осмоса), является то, что оно более-менее экономично при солесодержании 25 г/л, ионным обменом - менее 25 г/л [Алиев A.M., Юсифов и др. Применение методики гидратообразования для оценки обессоливания воды. Прикладная химия, №51 (4) / 2008].

По этой причине из всего объема получаемой в мире опресненной воды 96% приходится на долю дистилляционных опреснительных установок, 2,9% - электродиализных, 1% - обратноосмотических и 0,1% - на долю замораживающих и ионообменных опреснительных установок [Свитцов А.А. Введение в мембранные технологии. - М.: «ДеЛи принт», 2006; Каграманов Ш.Г. Диффузионные мембранные процессы. Ч. 2. - М.: РХТУ им. Д.И. Менделеева, 2007; Орехов И.И., Обрезков Д.И. Вымораживание. Холод в процессах химической технологии. Л., 1980; Пап. Л. Концентрирование вымораживанием. - М., 1982].

Настоящее изобретение предлагает дешевый способ производства необходимых объемов опресненной морской воды и засоленных подземных вод без использования дорогостоящих химических веществ и без значительных затрат электроэнергии, как, например, при электродиализе или обратном осмосе (Фюрон Р. Проблемы воды на земном шаре. М., 1966 г.).

И самое важное, данный способ и устройство позволяют не только дистиллировать морские, засоленные или загрязненные воды, но и в едином цикле, без дополнительных процедур вымораживания и сопутствующих ему энергозатрат, удалять из состава получаемой воды вредные примеси и любое содержание дейтерия, что делает ее пригодной к питьевому применению при незначительной доработке - насыщения кислородом и минералами на установке фотохимической очистки воды, или при ее размещении в водоемах открытого хранения.

Экспериментальная проверка показателей разработанного способа при его реализации описанным устройством выявила следующие данные, приводимые в таблице.

1. Способ обработки жидкостей, заключающийся в том, что сначала исходную жидкость подают в вихревой парогенератор, где ее подвергают принудительному вихревому вращению, посредством которого из центральной части вращающейся жидкости выделяют пар, затем пар подают в центральную часть вихревого пароконденсатора, подвергая его вращению посредством завихрителей, при этом в указанную центральную часть пароконденсатора одновременно с паром подают из приемной емкости струю конденсата, который под действием вращающейся массы пара распадается, оседая на стенках вихревого пароконденсатора, после чего обработанную жидкость отводят в приемную емкость, а часть ее возвращают в центральную часть вихревого пароконденсатора.

2. Устройство для обработки жидкостей, содержащее парогенератор, источник исходной жидкости, резервуар приема обработанной жидкости, характеризующееся тем, что оно снабжено пароконденсатором, соединенным с парогенератором, при этом парогенератор выполнен в виде реакционной камеры, оснащенной ротором с приводом вращения, ротор имеет турбинные лопатки, в верхней части этой камеры выполнены криволинейные каналы для закручивания потока, а соединенный с парогенератором пароконденсатор имеет завихрители потока пара и патрубок ввода конденсата в камеру конденсации, имеющую рубашку охлаждения.