Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления

Иллюстрации

Показать всеИзобретение относится к катализаторам для процесса гидродеоксигенации алифатических кислородсодержащих соединений и одновременной гидроизомеризации н-алканов, который в качестве активного компонента содержит фосфид никеля и/или молибдена в количестве 2.5-10.0 мас. % при следующем атомном соотношении Ni/Mo=0.1-1.0. Катализатор содержит до 5 мас. % фосфора, находящегося в восстановленном состоянии; катализатор имеет удельную поверхность 170-250 м2/г, преобладающий радиус пор 80-120 Å. В качестве носителя катализатор содержит гамма-оксид алюминия. Технический результат заключается в получении катализаторов с высокой активностью и селективностью в реакции гидродеоксигенации алифатических кислородсодержащих соединений - метилпальмитата или рапсового масла и гидроизомеризации н-гексадекана и н-пентадекана. 2 н.п. ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к области химии, а именно к катализаторам, предназначенным для процесса гидродеоксигенации алифатических кислородсодержащих соединений, содержащихся в продуктах переработки растительной биомассы, а именно растительных масел, сложных эфиров жирных кислот, свободных жирных кислот; а также животных жиров и одновременной гидроизомеризации образующихся н-парафинов, и может быть использовано в нефтехимической промышленности.

К алифатическим кислородсодержащим соединениям, содержащимся в продуктах переработки растительной биомассы, относятся непищевые растительные масла, талловые масла, свободные жирные кислоты, продукты переэтерификации растительных масел - сложные эфиры жирных кислот. Прямое использование подобного сырья в качестве топлива затруднено из-за высокого содержания кислорода (10-15 мас. %) и ненасыщенных С=С двойных связей, и, как следствие, низкой теплоты сгорания, высокой вязкости, низкой химической стойкости, высокой температуры застывания, высокой коррозионной активности и низкой стабильности. Однако алифатические кислородсодержащие соединения являются перспективным сырьем для производства моторного топлива, так как содержат компоненты, температура кипения которых близка к температурному интервалу кипения дизельной фракции.

Коммерчески привлекательным решением, позволяющим улучшить свойства растительных масел, сложных эфиров жирных кислот и свободных жирных кислот, является каталитическая гидродеоксигенация (ГДО), которая приводит к удалению кислородсодержащих групп органических соединений и получению насыщенных С14-С20 углеводородов - высококачественных компонентов дизельного топлива, называемых биодизельное топливо II поколения, Green diesel™ или Renewable diesel™ [ЕР 1396531 (А2), C10G 3/00, 10.03.2004; ЕР 2333030 (A1), C10G 19/00, 15.06.2011]. Процесс получения гидроочищенного биодизельного топлива II поколения в целом по технологическому решению можно разделить на два подхода: 1) включает только процесс гидрооблагораживания сложных эфиров жирных кислот или свободных жирных кислот с образованием линейных алканов; 2) включает процессы гидрооблагораживания сложных эфиров жирных кислот или свободных жирных кислот и одновременной гидроизомеризации образующихся в ходе гидрооблагораживания алканов.

При проведении процесса при повышенной температуре (250-340°С) и давлении водорода (30-70 атм) в присутствии гетерогенных катализаторов удаление кислорода из молекул сложных эфиров жирных кислот или свободных жирных кислот протекает по нескольким маршрутам: (1) - прямая гидродеоксигенация (HDO) с образованием Сn (n - число атомов углерода в молекуле карбоновой кислоты) насыщенных углеводородов и отщеплением Н2О; (2) - декарбоксилирование (DeCO2) с образованием Cn-1 насыщенных углеводородов и отщеплением СО2; (3) - декарбонилирование (DeCO) также с образованием Cn-1 насыщенных углеводородов и отщеплением СО и Н2О. Основными продуктами являются нормальные С12-С18 алканы - ценные компоненты традиционных моторных топлив, обладающие высоким цетановым числом и хорошей стабильностью. Однако недостатком линейных С12-С18 алканов является высокая температура застывания, ограничивающая их использование при низких температурах. На сегодняшний день существуют два метода решения этой проблемы: 1) использование небольших количеств нормальных алканов в смеси с традиционным дизельным топливом, что приводит к улучшению качества топлива и повышению экономичности его использования и снижает выбросы вредных соединений; 2) получение разветвленных (метилзамещенных) алканов, обладающих близким значением температуры застывания к традиционному дизельному топливу, в процессе гидроизомеризации нормальных парафинов.

Для проведения процесса гидродеоксигенации растительных масел и метиловых эфиров жирных кислот (МЭЖК) используют традиционные Ni(Co)-Mo(W)/Al2O3 сульфидные катализаторы гидроочистки [US 4992605 (A), C10G 49/22, 12.02.1991; D. , L. , Deoxygenation of vegetable oils over sulfided Ni, Mo and NiMo catalysts, Appl. Catal. A, 372 (2010), 199-208; A. Guzman, J.E. Torres, L.P. Pradal, Manuel L. Nunez, Hydroprocessing of crude palm oil at pilot plant scale, Catalysis Today, 156 (2010), 38-43]. Несмотря на высокую активность в гидродеоксигенации основными недостатками традиционных сульфидных катализаторов являются их быстрая дезактивация в присутствии основных продуктов реакции Н2О и СО; а также изменение морфологии сульфидной фазы за счет удаления серы из структуры активного компонента в ходе гидродеоксигенации в отсутствии сульфидирующего агента (E2S), (СН3)2S2 или (CS2), введение которого приводит к образованию нежелательных серосодержащих соединений в продуктах реакции; и образования углеродных отложений на поверхности, количество которых увеличивается при введении О-содержащих соединений [D. Kubicka, J. Horacek., Deactivation of HDS catalysts in deoxygenation of vegetable oils, J. Appl. Catal. A, 394 (2011), 9-17; , T.-R. Viljava, A.O.I. Krause, Hydrodeoxygenation of aliphatic esters on sulphided NiMo/γ-Al2O3 and CoMo/γ-Al2O3 catalyst: the effect of water, Catal. Today, 106 (2005) 186-189; E. Laurent, B. Delmon, Study of the hydrodeoxygenation of carbonyl, carboxylic and guaiacyl groups over sulfided СоМо/γ-Аl2О3 and NiМо/γ-Аl2О3 catalysts. II. Influence of water, ammonia and hydrogen sulfide, Appl. Catal., 109 (1994) 97-115].

Использование нанесенных катализаторов на основе металлов платиновой группы Pt, Pd и Re [Boda, L.; Onyestya, G.; Soit, H.; Valyon, J.; Thernesz, A. Catalytic hydroconversion of tricaprylin and caprylic acid as model reaction for biofuel production from triglycerides, Appl. Catal. A, 374 (2010), 158-169; E.W. Ping, J. Pierson, R. Wallace, J.T. Miller, T.F. Fuller, C.W. Jones, On the nature of the deactivation of supported palladium nanoparticle catalysts in the decarboxylation of fatty acids, Appl. Catal. A, 396 (2011), 85-90; K. Murata, Y. Liu, M. Inaba, I.Takahara, Production of synthetic diesel by hydrotreatment of jatropha oils using Pt-Re/H-ZSM-5 catalyst, Energy&Fuels, 24 (2010), 2404-2409] позволяет проводить процесс гидродеоксигенации непищевых растительных масел, однако высокая стоимость благородных металлов и дезактивация делает коммерчески нерентабельным промышленное применение таких катализаторов, а кроме этого, катализатор Pd/C проявляет высокую активность и селективность превращения каприловой и стеариновой кислот по маршруту декарбоксилирования с образованием Cn-1 углеводородов и СО2, гидрирование которого приводит к образованию метана [L. Boda, G. Onyestya, H. Soit, J. Valyon, A. Thernesz, Catalytic hydroconversion of tricaprylin and caprylic acid as model reaction for biofuel production from triglycerides, Appl. Catal. A, 374 (2010), 158-169; S. Lestari, P. , H. Bernas, O. Simakova, R. , J. Beltramini, G.Q. Max Lu, J. Myllyoja, I. Simakova, D.Yu. Murzin, Catalytic deoxygenation of stearic acid in a continuous reactor over a mesoporous carbon-supported Pd catalyst, Energy&Fuels, 23 (2009) 3842-3845], что, учитывая направленность на сохранение атомов углерода в углеводородной цепи, является нежелательным маршрутом превращения, по сравнению с маршрутом гидродеоксигенации, в котором количество атомов углеводородной цепи молекулы карбоновой кислоты сохраняется, образуя Сn углеводород и Н2О.

В качестве альтернативных катализаторов ГДО алифатических кислородсодержащих соединений в настоящее время исследуются нанесенные катализаторы на основе переходных металлов, преимущественно, Ni [H.L. Zuo, Q.Y. Liu, T.J. Wang, L.L. Ma, O. Zhang, Q. Zhang, Hydrodeoxygenation of Methyl Palmitate over Supported Ni Catalysts for Diesel-like Fuel Production, Energy & Fuels, 26 (2012), 3747-3755; B.X. Peng, Y. Yao, C. Zhao, J.A. Lercher, Towards Quantitative Conversion of Microalgae Oil to Diesel-Range Alkanes with Bifunctional Catalysts, Angew Chem Int Edit, 51 (2012), 2072-2075; C. Ochoa-Hernandez, Y.X. Yang, P. Pizarro, V.A.D. O'Shea, J.M. Coronado, D.P. Serrano, Hydrocarbons production through hydrotreating of methyl esters over Ni and Co supported on SBA-15 and Al-SBA-15, Catal Today, 210 (2013), 81-88; X.F. Li, X.G. Luo, Preparation of Mesoporous Activated Carbon Supported Ni Catalyst for Deoxygenation of Stearic Acid into Hydrocarbons, Environmental Progress & Sustainable Energy, 34 (2015), 607-612; S.Y. Liu, Q.Q. Zhu, Q.X. Guan, L.N. He, W. Li, Bio-aviation fuel production from hydroprocessing castor oil promoted by the nickel-based bifunctional catalysts, Bioresource Technology, 183 (2015) 93-100], а также нитридов [J. Monnier, H. Sulimma, A. Dalai, G. Caravaggio, Hydrodeoxygenation of oleic acid and canola oil over alumina-supported metal nitrides, Applied Catalysis a-General, 382 (2010), 176-180], карбидов [H.L. Wang, S.L. Yan, S.O. Salley, K.Y.S. Ng, Support effects on hydrotreating of soybean oil over NiMo carbide catalyst, Fuel, 111 (2013), 81-87; S.K. Kim, D. Yoon, S.C. Lee, J. Kim, Mo2C/Graphene Nanocomposite As a Hydrodeoxygenation Catalyst for the Production of Diesel Range Hydrocarbons, Acs Catalysis, 5 (2015), 3292-3303] и фосфидов [J.X. Chen, H. Shi, L. Li, K.L. Li, Deoxygenation of methyl laurate as a model compound to hydrocarbons on transition metal phosphide catalysts, Appl Catal B-Environ, 144 (2014), 870-884] переходных металлов. Системы на основе фосфидов переходных металлов проявляют высокую активность и стабильность в реакциях гидрообессеривания [S.T. Oyama, T. Gott, H.Y. Zhao, Y.K. Lee, Transition metal phosphide hydroprocessing catalysts: A review, Catal Today, 143 (2009), 94-107], гидродеазотирования [V. Zuzaniuk, C. Stinner, R. Prins, T. Weber, Transition metal phosphides: novel hydrodenitrogenation catalysts, Scientific Bases for the Preparation of Heterogeneous Catalysts, 143 (2002), 247-255] и гидродеоксигенации модельных кислородсодержащих соединений [Y.X. Yang, С.Ochoa-Hernandez, V.A.D. O'Shea, J.M. Coronado, D.P. Serrano, Ni2P/SBA-15 As a Hydrodeoxygenation catalyst with enhanced selectivity for the conversion of methyl oleate into n-octadecane, ACS Catal, 2 (2012), 592-598; J. Chen, H. Shi, L. Li, K. Li, Deoxygenation of methyl laurate as a model compound to hydrocarbons on transition metal phosphide catalysts, Applied Catalysis В-Environmental, 144 (2014), 870-884; Y.A. Xue, Q.X. Guan, W. Li, Synthesis of bulk and supported nickel phosphide using microwave radiation for hydrodeoxygenation of methyl palmitate, RSC Adv, 5 (2015) 53623-53628] и растительных масел [R. Zarchin, M. Rabaev, R. Vidruk-Nehemya, M.V. Landau, M. Herskowitz, Hydroprocessing of soybean oil on nickel-phosphide supported catalysts, Fuel, 139 (2015), 684-691]; в процессах совместной гидроочистки нефтяного и возобновляемого сырья [US 20140150332 A1, B01J 27/185, 05.06.2014], не подвержены дезактивации в среде сероводорода [X. Duan, Y. Teng, A. Wang, V. Kogan, X. Li, Y. Wang, Role of sulfur in hydrotreating catalysis over nickel phosphide, Journal of Catalysis, 261 (2009), 232-240], имеют относительно низкую стоимость, демонстрируя, таким образом, ряд преимуществ по сравнению с катализаторами на основе благородных металлов или сульфидными катализаторами.

В последние годы появились единичные статьи и патенты, описывающие использование фосфидных систем для гидроизомеризации н-парафинов [ЕР 2415520 (А2), B01J 27/18, 08.02.2012; US 2014150332 (A1), B01J 27/185, 05.06.2014; CN 102887809 (A), B01J 29/85, 23.01.2013]. Для демонстрации эффективности использования фосфидных катализаторов в процессах гидроизомеризации приводятся данные об изомеризации модельных соединений - н-алканов С6-C18 [P. Liu, M. Wu, J. Wang, W. Zhang, Y. Li., Fuel Process. Technol., 131 (2015) 311-316; S. Tian, J. Chen., Fuel Process. Technol., 122 (2014) 120-128; CN 102887809 (A), B01J 29/85, 23.01.2013]. В то же время несколько статей и патентов посвящено исследованию гидродеоксигенации растительных масел с последующей гидроизомеризацией С14-С20 н-парафинов в присутствии фосфидных катализаторов для получения Green diesel™ [ЕР 2415520 (А2), B01J 27/18, 08.02.2012; US 2014150332 (A1), B01J 27/185, 05.06.2014; CN 102585876 (A), C10G 3/00, 18.07.2012; CN 103756794 (A), B01J 27/185, 14.01.2015; R. Zarchin, M. Rabaev, R. Vidruk-Nehemya, M.V. Landau, M. Herskowitz. Hydroprocessing of soybean oil on nickel-phosphide supported catalysts, Fuel, 139 (2015) 684-691].

Высокая эффективность MoP, нанесенного на цеолит Ηβ, в реакции изомеризации н-алканов продемонстрирована на примере н-гептана [P. Liu, M. Wu, J. Wang, W. Zhang, Y. Li., Fuel Process. Technol., 131 (2015) 311-316]. Бифункциональный катализатор готовили пропиткой цеолитного носителя водным раствором, содержащим парамолибдат аммония и гидрофосфат аммония при мольном соотношении Ρ : Mo, равном 1:1. После сушки при температуре 100°С и прокаливания при температуре 500°С предшественник катализатора восстанавливали непосредственно в каталитическом реакторе при увеличении температуры со скоростью 5°С/мин до 350°С и со скоростью нагрева 1°С/мин от температуры 350 до 850°С, при температуре 850°С катализатор выдерживали 3 ч. Изомеризацию н-гептана проводили при атмосферном давлении и мольном соотношении Н2 : н-гептан = 7.9:1, температуру варьировали в интервале 280-340°С, объемную скорость - в интервале 0.4-2.0 ч-1. Катализатор, содержащий 30 мас. % МоР, при температуре 300°С и объемной скорости подачи сырья 1.6 ч-1 обеспечивает выход изогептанов, превышающий 12% при конверсии н-гептана 18%. Кроме реакции изомеризации гептана, на катализаторе протекают реакции крекинга (с селективностью 20%) и реакции циклизации (с селективностью 12%). Модифицирование активного компонента добавками Сr позволяет увеличить конверсию н-гептана до 44.9%, при этом выход изоалканов составляет 30%. Увеличение объемной скорости приводит к снижению конверсии и не влияет на селективность образования продуктов изомеризации. Повышение температуры способствует увеличению конверсии н-гептана при существенном снижении селективности реакции изомеризации.

В качестве катализатора гидроизомеризации н-алканов предлагается использовать фосфид никеля, нанесенный на силикоалюмофосфатный носитель со структурой SAPO-11 [S. Tian, J. Chen., Fuel Process. Technol., 122 (2014) 120-128; CN 102887809 (A), B01J 29/85, 23.01.2013]; уникальность свойств такой каталитической системы объясняется наличием кислотных центров умеренной силы и одномерной пористой системы силикоалюмофосфата. Катализатор готовили методом пропитки гранул SAPO-11 (0.15-0.25 мм), полученных таблетированием и рассевом, раствором Ni(NO3)2 и NH4H2PO4. После сушки при температуре 120°С и прокаливания при температуре 500°С предшественник катализатора восстанавливали при увеличении температуры со скоростью 10°С/мин до 250°С и со скоростью 1°С/мин от 250 до 600°С, при температуре 600°С катализатор выдерживали 3 ч. Гидроизомеризацию н-додекана проводили в проточном реакторе, температуру изменяли в интервале 320-400°С, объемную скорость от 1.5 до 6.0 ч-1, давление водорода от 1.0 до 4.0 МПа и мольное соотношение Н2 : н-додекан - от 13 до 50. Установлено, что активность катализаторов и селективность превращения зависит от соотношения Ni : Ρ и концентрации никеля, максимальный выход изододекана достигается при соотношении Ni : Ρ, равном 1, оптимальная концентрация Ni составляет 3 мас. %. Катализатор Ni2P/SAPO-11 выбранного состава при оптимальных условиях проведения реакции (температуре 350°С, давлении 2.0 МПа, объемной скорости 2 ч-1 и соотношении Н2 : н-додекан, равном 19) конверсия додекана и выход изододекана в процессе составили 90 и 65%, соответственно. Авторами сделан вывод, что фосфиды переходных металлов за счет лигандного и электронного влияния фосфора обладают более низкой каталитической активностью в реакции гидрогенолиза С-С связи по сравнению с металлическими системами, что в сочетании с кислотным носителем средней силы делает их перспективными катализаторами изомеризации линейных алканов [S. Tian, J. Chen., Fuel Process. Technol., 122 (2014) 120-128; CN 102887809 (A), B01J 29/85, 23.01.2013].

В патентах [ЕР 2415520 (A2), B01J 27/18, 08.02.2012; US 2014150332 (A1), B01J 27/185, 05.06.2014] описан способ получения биодизельного топлива путем гидродеоксигенации растительных и животных жиров в присутствии катализаторов на основе фосфидов Mo, W, Ni, Со, Fe, Μn, Pd, Pt. В состав носителя для приготовления катализатора могут входить углерод, оксиды щелочных и щелочноземельных металлов, оксиды алюминия, титана, циркония, алюмосиликат и др. Гидроочистке могут подвергаться триглицериды жирных кислот растительного или животного происхождения, свободные жирные кислоты, их смеси, а также смеси растительного сырья с нефтяными фракциями - керосином, прямогонной дизельной фракцией, легким газойлем каталитического крекинга. Сравнение катализаторов различного состава позволило установить, что наибольшей селективностью в образовании компонентов дизельной фракции при гидродеоксигенации соевого масла обладает MoP/ZrO2-катализатор. Селективность образования компонентов дизельной фракции не снижалась в течение 30 дней работы и составила 96%, в то время как селективность сульфидных NiMoS/Al2O3 и CoMoS/Al2O3 катализаторов снижается с 91 до 88% после 30 дней реакции. Доля изоалканов в продуктах реакции при использовании MoP/ZrO2 составляет 20-30%, в 4-5 раз превышая количество изоалканов в продуктах, получаемых в результате гидроочистки соевого масла на традиционных сульфидных катализаторах. В приведенном примере совместной гидроочистки смеси 20% соевого масла и керосиновой фракции показано, что в присутствии MoP/ZrO2-катализатора селективность по компонентам дизельной фракции не снижалась в течение 30 дней работы и составила 99% [US 2014150332 (A1), B01J 27/185, 05.06.2014].

Проведено сравнение каталитических свойств Ni2P/SiO2 и Ni2P/HY катализаторов в процессе гидродеоксигенации соевого масла [R. Zarchin, M. Rabaev, R. Vidrak-Nehemya, M.V. Landau, M. Herskowitz. Hydroprocessing of soybean oil on nickel-phosphide supported catalysts, Fuel, 139 (2015) 684-691]. Катализаторы готовили пропиткой порошка цеолита раствором нитрата никеля и NH4H2PO4 с последующей сушкой и прокаливанием при температуре 500°С. Из полученного порошка после таблетирования получали гранулы размером 25-60 меш (0.25-0.60 мм), которые восстанавливали в потоке водорода при температуре 580°С для формирования фосфида никеля. Исследование катализаторов Ni2P/SiO2 и Ni2P/HY в одинаковых условиях (температура 370°С, давление 3.0 МПа, объемная скорость 1 ч-1) показало, что оба катализатора проявляют приблизительно одинаковую активность в реакции гидродеоксигенации, однако распределение продуктов в органической фазе сильно различается. В присутствии Ni2P/SiO2-катализатора основными продуктами являются линейные парафины, соответствующие составу исходной молекулы триглицерида. В присутствии цеолитсодержащего Ni2P/HY-катализатора увеличивается выход фракции с температурой кипения ниже 250°С и увеличивается доля изопарафинов с 3 до 28 мас. %, что свидетельствует о протекании реакций крекинга и изомеризации в присутствии этого катализатора. Оба катализатора сохраняют высокую активность в реакции гидродеоксигенации в течение 250 ч эксплуатации, однако активность Ni2P/HY-катализатора в реакциях крекинга и изомеризации уменьшается со временем.

Основным недостатком рассмотренных примеров катализаторов на основе фосфидов молибдена и никеля является высокая температура восстановления фосфатных предшественников фосфидов металлов (связь Р-O в фосфатсодержащих предшественниках довольно сильная, поэтому для ее разрыва требуются высокие температуры (580-850°С)), которая может приводить к необратимым изменениям фазового состава и текстурных характеристик катализаторов и, как следствие, недостаточно высокой активности в процессе ГДО алифатических кислородсодержащих соединений и гидроизомеризации линейных алканов, а также высокое содержание переходных металлов (25-30 мас. %) на поверхности носителя.

Анализ литературных данных показывает, что использование в качестве носителя γ-Аl2О3, алюмосиликатов и цеолитов является более привлекательным, так как эти материалы обладают более высокой кислотностью поверхности, более сильными Бренстедовскими и Льюисовскими кислотными центрами. Наличие таких центров в катализаторе может существенно повлиять как на активность в реакциях ГДО алифатических кислородсодержащих соединений и гидроизомеризации алканов, так и на возможные пути превращения реагентов. Однако, известно, что приготовление нанесенных частиц фосфидов переходных металлов с высокой дисперсностью и равномерным распределением частиц на поверхности γ-Аl2О3 традиционными методами ТПВ метал- и фосфатсодержащих предшественников является не эффективным [A. Montesinos-Castellanos, Т.А. Zepeda, В. Pawelec, J.L.G. Fierro, J.A. de los Reyes, Preparation, characterization, and performance of alumina-supported nanostructured Mo-phosphide systems, Chem. Mater., 19 (2007) 5627-5636; G.M. Marco Peroni, Eszter , Oliver Y. , Johannes A. Lercher, Bulk and γ-Аl2О3-supported Ni2P and MoP for hydrodeoxygenation of palmitic acid, Appl. Catal. B-Environmental, 180 (2016) 301-311]. Сильное взаимодействие между фосфатными группами фосфорсодержащих предшественников и поверхностью оксида алюминия препятствует восстановлению и формированию фазы фосфида металла заданного состава на γ-Аl2О3 [X.G. Liu, L. Xu, B.Q. Zhang, Essential elucidation for preparation of supported nickel phosphide upon nickel phosphate precursor, J Solid State Chem, 212 (2014) 13-22].

Ближайший по технической сущности к заявляемому и достигаемому результату является катализатор гидродеоксигенации алифатических кислородсодержащих соединений, а именно растительных масел, животных жиров, отработанных пищевых жиров, свободных жирных кислот или их смеси, и одновременной гидроизомеризации образующихся алканов, описанный в патенте ЕР 2415520 (А2), B01J 27/18, 08.02.2012. Катализатор по прототипу содержит в качестве активного компонента фосфид металла на носителе (АРх/носитель, где А - металлы группы VIB, VIII, VIIB или их смесь; носитель - углеродный носитель, оксиды щелочноземельных металлов, оксиды щелочных металлов, SiO2, Al2O3, алюмосиликаты, оксид циркония, оксид титана, карбид кремния, оксид ниобия или алюмофосфаты), содержание металла варьируется от 1 до 90 мас. % (преимущественно 5-6 мас. %), содержание Ρ составляет 3-99% (преимущественно 3-5 мас. %). Катализатор по прототипу готовят пропиткой гранул Αl2Ο3 водным раствором, содержащим парамолибдат аммония и фосфат аммония, с последующей сушкой при температуре 150°С в течение 2 ч и прокаливанием при температуре 500°С в течение 2 ч. Полученный оксидный предшественник восстанавливали при температуре 650°С в течение 2 ч в токе водорода (скорость потока водорода 33 см3 /(мин⋅см3окс.предшественника), давление водорода 3.0 МПа). После восстановления при 650°С катализатор содержит 5 мас. % молибдена и 3 мас. % фосфора. Катализатор имеет высокую активность в реакциях гидродеоксигенации соевого масла и одновременной гидроизомеризации алканов при температуре 320°С и давлении водорода 3.0 МПа, скорости потока водорода 100 см3/мин, скорости подачи сырья 0.1 см3/мин (LHSV=1), обеспечивая селективность образования компонентов дизельной фракции, равную 93%, доля соответствующих изоалканов в продуктах реакции составляет: изо-С15/С15=0%, изо-С16/С16=8.2%, изо-С17/С17=24.0%, изо-С18/С18=29.3%.

Основным недостатком указанного катализатора является высокая температура восстановления фосфатного предшественника фосфида молибдена на Al2O3 (650°С), которая может приводить к необратимым изменениям фазового состава и текстурных характеристик катализаторов. При образовании AlPO4 на стадии приготовления катализатора структура γ-Al2О3 перестраивается, что приводит к более низкой удельной поверхности носителя и более низкой дисперсности активного компонента, и, как следствие, недостаточно высокой активности в процессах ГДО алифатических кислородсодержащих соединений и гидроизомеризации линейных алканов, а также высокое содержание переходных металлов (1-99 мас. %) на поверхности носителя.

Изобретение решает задачу разработки эффективного катализатора и способа его приготовления, предназначенного для проведения процессов гидродеоксигенации алифатических кислородсодержащих соединений и одновременной гидроизомеризации образующихся н-алканов.

Это достигается оптимизацией состава и способа приготовления катализатора, содержащего в качестве активного компонента фосфид никеля и/или молибдена в количестве 2.5-10.0 мас. % при следующем атомном соотношении Ni/Mo=0.1-1.0, при этом катализатор содержит до 5 мас. % фосфора, находящегося в восстановленном состоянии; катализатор имеет удельную поверхность 170-250 м2/г, преобладающий радиус пор 80-120 Å, в качестве носителя катализатор содержит гамма-оксид алюминия.

Задача решается также способом приготовления катализатора, содержащего в качестве активного компонента фосфид никеля или фосфиды никеля и молибдена в количестве 2.5-10.0 мас. % при следующем атомном соотношении Ni/Mo=0.1-1.0, характеризующийся тем, что NiMo-соединения, нанесенные на поверхность носителя (γ-Аl2О3) методом пропитки по влагоемкости, предварительно восстанавливают в потоке водорода при температуре не выше 400°С, а обработку фосфорными соединениями проводят в жидкой фазе раствором фосфорорганического соединения, предпочтительно, трифенилфосфина в н-гептане, в потоке водорода при температуре 190-300°С.

Способ позволяет получить фосфиды никеля и/или молибдена на поверхности гамма-оксида алюминия, снизить содержание переходных металлов на поверхности носителя и снизить температуру формирования фосфида никеля и/или молибдена до 190-300°С.

Технический результат - высокая активность и селективность катализаторов в реакции гидродеоксигенации алифатических кислородсодержащих соединений - метилпальмитата или рапсового масла и гидроизомеризации образующихся н-алканов.

Технический результат достигается тем, что предложенный способ получения катализатора позволяет получить фосфиды никеля и/или молибдена на поверхности гамма-оксида алюминия, снизить содержание переходных металлов на поверхности носителя и снизить температуру формирования фосфида никеля и/или молибдена до 190-300°С и обеспечивает высокую активность и селективность в процессах гидродеоксигенации алифатических кислородсодержащих соединений, а именно метилпальмитата или рапсового масла и одновременной гидроизомеризации образующихся н-алканов при температурах 320-350°С, давлении 3.0 МПа, объемной скорости подачи сырья 48 ч-1 и кратности водродсодержащего газа 600 м3/м3 сырья.

Отличительным признаком предлагаемого катализатора является отсутствие в составе пропиточного раствора фосфатных предшественников никеля и молибдена, что позволяет исключить взаимодействие поверхности оксида алюминия и металл- и фосфорсодержащих предшественников с образованием фосфата алюминия (AlPO4) или алюмината никеля (NiAl2O4) на стадии приготовления, снижающих активность нанесенных систем. Для получения фосфидных катализаторов использовали метод «жидкофазного фосфидирования in situ» раствором фосфорорганического соединения нанесенных на оксид алюминия металлических предшественников. Синтез образцов катализаторов проводили в несколько этапов. На первом этапе осуществляли пропитку носителя по влагоемкости водным раствором, содержащим предшественники металлов (ацетат никеля и/или парамолибдат аммония) в количестве 2.5-10 мас. % и атомном соотношении Ni/Mo=0.1-1.0, на втором этапе образец сушили при температуре 110°С в течение 4 ч и восстанавливали в токе водорода при температуре 400°С в течение 2 ч, затем проводили жидкофазное фосфидирование образца in situ в токе водорода при температурах 190-300°С в течение 8-12 ч фосфидирующей смесью 1 мас. % трифинилфосфина (РРh3) в н-гексане.

Описанный выше способ приготовления предлагаемого катализатора позволяет снизить температуру восстановления молибдена (Мо6+) за счет введения никеля в состав предшественника катализатора, который восстанавливается до металлического никеля при температуре ≤400°С, на поверхности которого происходит активации водорода, который, в свою очередь, взаимодействует с молибденом, способствуя формированию фосфидов металлов при температуре 190-300°С.

Тестирование каталитической активности полученных образцов в реакции гидродеоксигенации модельных кислородсодержащих соединений проводили в проточном трехфазном реакторе (диаметр 9 мм, длина 265 мм) при температуре 320-350°С, давлении водорода 3.0 МПа, объемном соотношении Н2/сырье 600 см3⋅см-3 сырья, массовой скорости подачи сырья 48 ч-1. Исходная реакционная смесь содержала модельное кислородсодержащее соединение (метилпальмитат или рапсовое масло) в количестве 1.183 мас. % по кислороду в н-додекане и подавалась в реактор с помощью жидкостного насоса Gilson 305 («Gilson», Франция). В реактор загружали 0.5 см3 образца, разбавленного частицами карбида кремния (фракционного состава 0.10÷0.20 мм) в соотношении 1:8. Пробы реакционной смеси отбирали 1 раз в час. Количественное определение продуктов реакции в жидкой фазе проводили с использованием хроматографа Agilent 6890N («Agilent», США), укомплектованного пламенно-ионизационным детектором и кварцевой капиллярной колонкой HP-IMS (30 м × 0.32 мм × 1 мкм). Время установления стационарной скорости превращения алифатического кислородсодержащего соединения составляло 6-10 ч.

Общее содержание кислорода в исходной реакционной смеси и реакционной смеси после ГДО алифатических кислородсодержащих соединений определяли методом элементного анализа с использованием CHNSO элементного анализатора Vario EL Cube (Elementar Analysensysteme GmbH, Germany) для анализа жидких проб. Общая конверсия кислородсодержащих соединений (ХОСС):

где и nO - исходное и текущее содержание кислорода в смеси, выраженное в моль/л.

Жирнокислотный состав используемого рапсового масла (ГОСТ 8988-2002. Марка «П». «Технический регламент на масложировую продукцию» (ФЗ от 24.06.2008 г. №90-ФЗ)) представлен в таблице 1.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Для приготовления катализаторов использовали γ-Аl2О3 (фр. состав - 0.25-0.50 мм, Sуд - 235 м2/г, средний диаметр пор - 13.4 нм, объем пор - 0.8 см3/г), предварительно высушенный при 110°С в течение 7 ч. На первом этапе осуществляли пропитку носителя по влагоемкости раствором, содержащим ацетат никеля (II) в количестве 1.0 ммоль Ni⋅(г носителя)-1. После пропитки на втором этапе образец сушили при 110°С в течение 4 ч и восстанавливали в токе водорода при температуре 400°С в течение 2 ч, затем снижали температуру реактора до 190°С и фосфидировали образец in situ в токе водорода (V(Н2)=40 мл/мин) при температуре 190°С в течение 8 ч фосфидирующей смесью 1 мас. % РРh3 в гексане (V(фосфид.смесь)=8 мл/ч).

На рентгенограмме полученного Ni2Р/γ-Аl2О3-катализатора наблюдаются дифракционные линии (2θ=40.7°, 44.6°, 47.3°, 54.1°, 54.9°), характерные для фазы фосфида никеля состава Ni2P (JCPDS №03-0953) [JCPDS-ICDD database, 1997], определенные параметры элементарной ячейки составляют: a=b=5.866 Å, с=3.386 Å, размер области когерентного рассеяния DОКР=7.5 нм. Кроме того, дифракционная картина содержит уширенные пики фазы γ-Аl2О3 (PDF №29-0063), значение параметра кристаллической решетки фазы γ-Аl2О3 а=7.925 Å, размер области когерентного рассеяния фазы DОКР=5.5 нм.

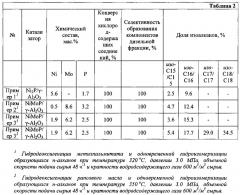

Активность и селективность катализатора в реакциях гидродеоксигенации метилпальмитата и одновременной гидроизомеризации образующихся н-алканов при температуре 320°С, давлении 3.0 МПа, объемной скорости подачи сырья 48 ч-1 и кратности водродсодержащего газа 600 м3/м3 сырья приведены в таблице 2.

Пример 2.

Отличается тем, что на первом этапе проводили пропитку носителя γ-Аl2О3 по влагоемкости раствором, содержащим ацетат никеля (II) и парамолибдат аммония в количестве 1.0 ммоль металлов⋅(г носителя)-1, взятым в атомном соотношении Ni/Mo=0.1. После пропитки на втором этапе образец сушили при 110°С в течение 4 ч и восстанавливали в токе водорода при температуре 400°С в течение 2 ч, затем снижали температуру реактора до 300°С и фосфидировали образец in situ в токе водорода (V(Н2)=40 мл/мин) при температуре 300°С в течение 12 ч фосфидирующей смесью 1 мас. % РРh3 в гексане (V(фосфид.смесь)=8 мл/ч).

В образце NiМоР/γ-Аl2О3-катализатора зафиксирована фаза фосфида молибдена МоР (JCPDS №024-0771; a=b=3.231 Å, с=3.207 Å, α=β=90°, γ=120°), размер области когерентного рассеяния составляет DОКР=4.5 нм. Фосфид никеля находится в виде высокодисперсных рентгеноаморфных частиц.

Активность и селективность катализатора в реакциях гидродеоксигенации метилпальмитата и одновременной гидроизомеризации образующихся н-алканов при температуре 320°С, давлении 3.0 МПа, объемной скорости подачи сырья 48 ч-1 и кратности водродсодержащего газа 600 м3/м3 сырья приведены в таблице 2.

Пример 3.

Отличается тем, что на первом этапе проводили пропитку носителя γ-Аl2О3 по влагоемкости раствором, содержащим ацетат никеля (II) и парамолибдат аммония в количестве 1.0 ммоль металлов⋅(г носителя)-1, взятым в атомном соотношении Ni/Mo=0.5. После пропитки на втором этапе образец сушили при 110°С в течение 4 ч и восстанавливали в токе водорода при температуре 400°С в течение 2 ч, затем снижали температуру реактора до 300°С и фосфидировали образец in situ в токе водорода (V(Н2)=40 мл/мин) при температуре 300°С в течение 12 ч фосфидирующей смесью 1 мас. % РРh3 в гексане (V(фосфид.смесь)=8 мл/ч).

На рентгенограмме NiМоР/γ-Аl2О3-катализатора кроме кристаллической фазы γ-Αl2Ο3 наблюдается только фаза фосфида никеля состава Ni2P (JCPDS №03-0953), размер области когерентного рассеяния DОКР=6.0 нм.

Активность и селективность катализатора в реакциях гидродеоксигенации метилпальмитата или рапсового масла и одновременной гидроизомеризации образующихся н-алканов при температурах 320-350°С, давлении 3.0 МПа, объемной скорости подачи сырья 48 ч-1 и кратности водродсодержащего газа 600 м3/м3 сырья приведены в таблице 2.

Как видно из приведенных выше примеров, предлагаемые катализаторы проявляют высокую активность в процессах гидродеоксигенации алифатических кислородсодержащих соединений, а именно растительных масел и сложных эфиров жирных кислот и одновременной гидроизомеризации образующихся н-алканов для получения высококачественных компонентов биодизельного топлива II поколения.

1. Катализатор для процессов гидродеоксигенации алифатических кислородсодержащих соединений и одновременной гидроизомеризации н-алканов, характеризующийся тем, что в качестве активного компонента он содержит фосфид никеля и/или молибдена в количестве 2.5-10.0 мас. % при следующем атомном соотношении Ni/Mo=0.1-1.0, при этом катализатор содержит до 5 мас. % фосфора, находящегося в восстановленном состоянии, катализатор имеет удельную поверхность 170-250 м2/г, преобладающий радиус пор , в качестве носителя катализатор содержит гамма-оксид алюминия.

2. Способ приготовления катализатора для процессов гидродеоксигенации алифатических кислородсодержащих соединений и одновременной гидроизомеризации н-алканов, содержащего в качестве активного компонента фосфид никеля или фосфиды никеля и молибдена, отличающийся тем, что NiMo-соединения, нанесенные на поверхность носителя гамма-оксид алюминия γ-Al2O3-методом пропитки по влагоемкости, предварительно восстанавливают в потоке водорода при температуре не выше 400°С, а обработку фосфорными соединениями проводят в жидкой фазе раствором фосфорорганического соединения в потоке водорода при температуре 190-300°С, в результате получают катализатор по п. 1.