Способ прямого восстановления материалов, содержащих оксиды металлов, с получением расплава металла и устройство для осуществления способа

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к методам получения металла путем прямого восстановления металлов из оксидсодержащих материалов твердым восстановителем. Осуществляют металлизацию путем прямого восстановления оксидов металлов и расплавление полученного продукта. Оксидсодержащие материалы в смеси с твердым восстановителем непрерывно подают через полость полого электрода в зону электродуговой печи, находящуюся между донным и полым электродами, а прямое восстановление оксидов металлов и их расплавление осуществляют за счет тепла Ленца-Джоуля, выделяющегося в межэлектродном пространстве электродуговой печи, содержащей донный электрод и, по крайней мере, один полый электрод, установленный вертикально с возможностью опускания, соединенный с источником тока и внутренний канал которого выполнен расширяющимся книзу. Оксидсодержащие материалы и твердый восстановитель подают в полость электрода в окатанном или гранулированном состоянии и поддерживают в ней на уровне высотой от 1 до 10 диаметров полости электрода в зависимости от среднего диаметра гранул. Изобретение направлено на увеличение интенсивности процесса восстановления в зоне высоких температур. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области металлургии, в частности к методам получения металла путем прямого восстановления оксидов металлов твердым восстановителем.

Известен способ восстановления оксидов металлов путем восстановления газами, например, водородом, монооксидом углерода. Наиболее распространенным способом восстановления является процесс «Мидрекс» (Н.А. Тулин, В.С. Кудрявцев, С.А. Пчелкин и др. Развитие бескоксовой металлургии, М. Металлургия, 1987, стр. 230) [1]. В этом способе применен принцип конвертирования природного газа в восстановительные газы с последующей их очисткой и повторным нагревом перед подачей в шахтную печь, загруженную окомкованными окисленными окатышами. Процесс восстановления идет при температурах от 800°C до 900°C. Полученный продукт в виде губчатого железа охлаждают, упаковывают и отправляют потребителю.

Недостатками известного способа являются:

- необходимость окатывания концентрата и окислительного обжига;

- необходимость конвертирования природного газа с применением дорогостоящих никелевых катализаторов и обязательной очисткой природного газа от серы и других вредных примесей во избежание отравления катализатора;

- необходимость очистки восстановительного газа от паров воды путем конденсации, соответственно охлаждения;

- необходимость повторного нагрева восстановительного газа;

- относительно низкая температура процесса восстановления во избежание спекания;

- спекание восстановленного продукта при нарушениях температурного режима.

В источнике [1] на стр. 47 описан также способ восстановления окатышей твердым восстановителем во вращающихся печах, где упрочненные обжигом и окисленные окатыши восстанавливают углеродсодержащим сырьем или углем соответствующего качества при отоплении либо природным газом, либо угольным топливом [2].

Недостатками этого способа являются:

- громоздкое оборудование;

- плохая управляемость процесса;

- спекание продукта в зоне восстановления;

- относительно низкое качество продукта;

- необходимость предварительного окатывания концентрата и упрочнения окатышей обжигом.

Наиболее близким к заявляемому способу является описанный на стр. 77 источника [1], способ восстановительной плавки, а именно способ «Элред», который разрабатывался шведскими фирмами с 1971 года с применением электроэнергии [3]. Согласно этому способу в циркулирующий кипящий слой вводят мелкую руду (фракция менее 0,1 мм) и мелкий уголь (фракция менее 0,2 мм). При температуре 900-1000°C уголь газифицируются воздухом, а мелкая руда восстанавливается примерно на 70%. Этот предварительно восстановленный материал вводят вместе со шлакообразующими при температуре 600-700°C через пустотелый электрод в рудовосстановительную электропечь постоянного тока. В плазме электрической дуги, возникающей между электродом и расплавом, завершается восстановление и плавление материала с получением чугуна, содержащего 3÷4% углерода.

Недостатком известного способа является сложность и ненадежность процесса предварительного восстановления оксидосодержащих материалов в циркулирующем кипящем слое. Для исключения слипания металлизованного продукта предусмотрена избыточная подача угля, что является полной гарантией от нарушения процесса кипения. Кроме того, это ограничивает производительность процесса, т.к. процесс относительно низкотемпературного (900-1000°С) газового восстановления является основным тормозящим фактором. Также немаловажным отрицательным фактором является необходимость загрузки избыточного количества угля, для газификации которого затрачивается значительное количество энергии, как в системе кипящего слоя, так и в системе «электропечь».

Задачей данного изобретения является повышение производительности процесса восстановления металлов.

Поставленная задача достигается тем, что способ прямого восстановления металлов из оксидсодержащих материалов, как и известный способ, включает металлизацию путем прямого восстановления оксидов металлов и расплавление полученного продукта. Заявленный способ отличается тем, что оксидсодержащие материалы в смеси с твердым восстановителем непрерывно подают через полость полого электрода в зону электродуговой печи, находящуюся между донным и полым электродами, а прямое восстановление оксидов металлов и их расплавление осуществляют за счет тепла Ленца-Джоуля, выделяющегося в межэлектродном пространстве электродуговой печи, содержащей донный электрод и по крайней мере один полый электрод, при этом оксидсодержащие материалы и твердый восстановитель подают в полость электрода в окатанном или гранулированном состоянии и поддерживают в ней на уровне высотой от 1 до 10 диаметров полости электрода в зависимости от среднего диаметра гранул.

Оксидсодержащие материалы и восстановитель подают в полость электрода в измельченном состоянии.

Оксидсодержащие материалы и восстановитель подают в подогретом состоянии.

В смесь оксидсодержащих материалов и восстановителя добавляют шлакообразующие материалы.

В смесь оксидсодержащих материалов и восстановителя добавляют 15-20% шлакообразующих материалов.

Устройство для прямого восстановления металлов из оксидсодержащих материалов, как и известное устройство, содержит высокотемпературную электродуговую печь, устройства подачи оксидсодержащего материала или его концентратов, смешанных с твердым восстановителем, слива расплавов металла и шлака. Заявленное устройство отличается тем, что электродуговая печь выполнена в виде огнеупорной емкости, содержащей, донный электрод и, по крайней мере, один полый электрод, выполненный с возможностью непрерывной подачи через его полость оксидсодержащих материалов или их концетратов в смеси с твердым восстановителем, внутренний канал полого электрода выполнен расширяющимся книзу, полый электрод установлен вертикально и соединен с источником тока с возможностью вертикального перемещения.

Сущность изобретения заключается в следующем. В заявленном способе оксидсодержащие материалы в смеси с твердым восстановителем подаются в зону максимально высоких температур электродуговой печи, которая возникает между торцом полого электрода и донного электрода, находящегося либо под слоем жидкого шлака, либо под слоем жидкого металла. Под жидким шлаком процесс идет в токовом режиме при температуре 1900-2000°С (тепло Ленца-Джоуля), а при наличии жидкого металла или при непосредственном приближении к донному угольному электроду на определенном расстоянии зажигается дуга, которая поддерживается автоматикой печи, как правило, по току, чем обеспечивается высокая температура от 5000°С и выше в зоне горения дуги внутри трубчатого электрода. В зоне высоких температур частицы оксидов размерами до 0,1-0,5 мм восстанавливаются за 0,001-0,01 секунды за счет углерода восстановителя (угля) и одновременно расплавляется до степени жидкого расплава металла и шлака. В последующем отстаивающиеся жидкие продукты отводятся от электродов и выводятся для дальнейшего передела.

Восстановление оксидов металла будет происходить не только за счет подаваемого твердого восстановителя - угля, но и частично за счет углерода полого электрода, т.к. оксидсодержащий материал поступает непосредственно в зону выделения тепла. Загрузка оксидсодержащих материалов позволяет получить жидкий металл - чугун в одну операцию. Подача измельченного оксидсодержащего материала и твердого восстановителя позволяет обеспечить максимальные скорости восстановительного процесса.

Подача оксидсодержащих материалов и восстановителя в окатанном или гранулированном виде позволит реализовать частичное восстановление оксидов в процессе опускания их по полому электроду за счет поднимающихся восстановительных газов в слое между окатышами или гранулами. Поддержание определенного слоя окатышей или гранул позволит эффективно использовать восстановительные газы, покидающие пространство печи через полый электрод. Слой в один диаметр полости соответствует более мелким гранулам исходя из гидравлического сопротивления слоя, а слой в 10 диаметров полости соответствует стандартным, промышленно выпускаемым окатышам. При использовании мелкогранулированных или мелкодисперсных материалов, газодинамическое сопротивления слоя движению газов увеличивается, поэтому слой столба оксидсодержащих материалов должен быть значительно меньше - на уровне одного диаметра канала электрода, что позволит эффективнее использовать потенциал энергии дуги.

При подогреве оксидсодержащих материалов, особенно за счет тепла отходящих газов электродуговой печи, достигается более высокая эффективность процесса за счет снижения расхода электроэнергии, как более дорогостоящего энергоносителя. Добавление шлакообразующих материалов в количестве 15-20% позволит обеспечить получение расплава металла с меньшим содержанием вредных примесей. Количества шлакообразующих вне этого предела могут привести к перерасходу электроэнергии и неконкурентоспособности.

Выполнение устройства для восстановления материалов, содержащих оксиды металлов с получением расплава металла в виде огнеупорной емкости типа «печь», содержащей, по крайней мере, один полый электрод, размещенный в ванне емкости с возможностью работать в режиме печи сопротивления под слоем шлака при непрерывной подаче смеси оксидсодержащих материалов с твердым восстановителем в полость электрода, позволяет одномоментно, в одну операцию получать расплав металла, например чугун, из железорудного концентрата с чистотой первородного металла и получить впоследствии сталь высокого качества после удаления углерода в агрегате, например, печь-ковш или конвертер. Выполнение внутреннего канала электрода коническим с расширением вниз позволит снизить или исключить риск кострения оксидсодежащего материала внутри полости электрода, который при определенных условиях не исключается при цилиндрическом или сужающемся канале.

Новый технический результат, достигаемый изобретением, заключается в многократном увеличении интенсивности процесса восстановления металлов в зоне высоких температур превышающих обычные температуры, применяемые в известных системах металлизации (700÷1000°С) в два-три раза (2000-5000°С), а также использование мелкого концентрата (без окатывания) или просто обогащенной и измельченной руды, получение жидкого металла - чугуна за один передел без предварительного восстановления.

Кроме того, предлагаемое изобретение позволяет перерабатывать сложные руды в соответствующие сплавы, например, из никелевых руд можно получить в одно действие ферроникель. Опытные данные показывают, что из норильского никелевого концентрата с содержанием никеля 7,2% получается ферроникель с содержанием никеля 19,2%, железа 78,8%, кобальта 1,06% и меди 0,82%. Также из Лебединского концентрата с содержанием железа около 66% получен чугун с содержанием металла 99,9%, в том числе 4,36% углерода. Эти результаты говорят о достаточно высокой чистоте полученного металла.

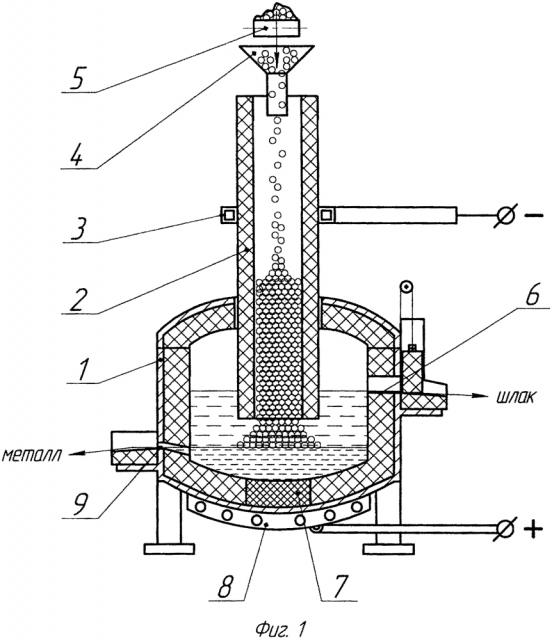

Способ иллюстрируется рисунком, где на фиг. 1 показано устройство для реализации способа с одним полым электродом.

Устройство содержит корпус реактора 1, полый трубчатый электрод 2 с держателем 3, загрузочную воронку 4, дозирующий питатель 5, шлаковую летку (окно) 6, донный электрод 7, холодильник 8 и чугунную летку 9. При выполнении реактора в виде U-образной емкости с двумя полыми электродами 2, подключенными к источнику постоянного тока, реактор 1 снабжен скиммером 10, разделяющим электроды в верхней части. Скиммер 10 имеет окно 11 для перетока шлака к летке 6.

Заявленные способ и устройство работают следующим образом. В корпус 1 подготовленного устройства при первоначальном запуске загружают некоторое количество коксика для исключения разгара нижнего электрода 7. Опусканием электрода 2 специальным механизмом (не показан) зажигается дуга в реакторе 1 и разогревается зона восстановления. При необходимости через шлаковое окно (летку) 6 подбрасывают и наводят жидкий шлак или жидкий металл из лома. После появления жидкого расплава - так называемого «болота» начинают подавать через полость электрода 2 подготовленную смесь концентрата и восстановителя (шихту) через воронку 4 и дозирующий питатель 5. При попадании подготовленной шихты в зону высоких температур реактора оксиды восстанавливаются углеродом твердого восстановителя внутри полого электрода и, одновременно оплавляясь, металл, проходя через слой шлака, отстаивается на подине реактора. При достижении уровня металла до уровня летки 9, металл начинает вытекать и разливается либо в чушки, либо гранулируется. Возможен вариант переработки в агрегате печь-ковш в жидком состоянии.

Шлак также поддерживается на определенном уровне за счет слива избытка через окно-летку 6. Длительная работоспособность реактора обеспечивается охлаждением нижнего электрода и подины охладителем 8.

Использование заявленного изобретения позволит многократно увеличить интенсивность процесса восстановления в зоне высоких температур превышающих обычные температуры, применяемые в известных системах металлизации (700÷1000°С) в два-три раза (2000-5000°С), а также использовать мелкий концентрат (без окатывания) или просто обогащенную и измельченную руду, и получение жидкого металла - чугуна за один передел без предварительного восстановления.

1. Способ прямого восстановления металлов из оксидсодержащих материалов, включающий металлизацию путем прямого восстановления оксидов металлов и расплавление полученного продукта, отличающийся тем, что оксидсодержащие материалы в смеси с твердым восстановителем непрерывно подают через полость полого электрода в зону электродуговой печи, находящуюся между донным и полым электродами, а прямое восстановление оксидов металлов и их расплавление осуществляют за счет тепла Ленца-Джоуля, выделяющегося в межэлектродном пространстве электродуговой печи, содержащей донный электрод и, по крайней мере, один полый электрод, при этом оксидсодержащие материалы и твердый восстановитель подают в полость электрода в окатанном или гранулированном состоянии с поддержанием их слоя на уровне высотой от 1 до 10 диаметров полости электрода в зависимости от среднего диаметра гранул.

2. Способ по п. 1, отличающийся тем, что оксидсодержащие материалы и восстановитель подают в полость электрода в измельченном состоянии.

3. Способ по п. 1 или 2, отличающийся тем, что оксидсодержащие материалы и восстановитель подают в подогретом состоянии.

4. Способ по любому из пп. 1-3, отличающийся тем, что в смесь оксидсодержащих материалов и восстановителя добавляют шлакообразующие материалы.

5. Способ по любому из пп. 1-4, отличающийся тем, что в смесь оксидсодержащих материалов и восстановителя добавляют 15-20% шлакообразующих материалов.

6. Устройство для прямого восстановления металлов из оксидсодержащих материалов, содержащее высокотемпературную электродуговую печь, устройства подачи оксидсодержащего материала или его концентратов, смешанных с твердым восстановителем, слива расплавов металла и шлака, отличающееся тем, что электродуговая печь выполнена в виде огнеупорной емкости, содержащей донный электрод и по крайней мере один полый электрод, выполненный с возможностью непрерывной подачи через его полость оксидсодержащих материалов или их концентратов в смеси с твердым восстановителем, причем внутренний канал полого электрода выполнен расширенным книзу, а полый электрод установлен вертикально с возможностью опускания и соединен с источником тока.