Способ неразрушающего контроля изделий посредством капиллярной дефектоскопии и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля изделий посредством капиллярной дефектоскопии и может быть использовано в различных областях промышленности для обнаружения дефектов в материалах и изделиях. Способ неразрушающего контроля заключается в том, что изделие размещают в рабочую герметичную камеру, соединенную с системой вакуумирования. Затем осуществляют предварительную операцию очистки и обезжиривания поверхности изделия путем распыления в рабочей герметичной камере растворителя. После чего осуществляют вакуумную осушку изделия посредством подключения рабочей герметичной камеры к системе вакуумирования, а последующие операции по обработке в рабочей герметичной камере контролируемой поверхности изделия водосмываемым пенетрантом, удалению излишков пенетранта очищающей жидкостью, нанесения проявителя, а также межоперационные промывки водой осуществляют путем распыления соответствующих жидкостей в герметичной камере в условиях атмосферного давления. Автоматизированная установка для неразрушающего контроля изделий посредством капиллярной дефектоскопии содержит рабочую герметичную камеру с размещаемым внутри изделием, подлежащим контролю, подключенную к системе вакуумирования и к системе управления установкой. При этом рабочая герметичная камера включает средства подачи в камеру растворителя, промывной воды, пенетранта, очищающей жидкости, проявителя, горячего воздуха, а корпус рабочей герметичной камеры выполнен разъемным, содержащим съемную верхнюю крышку и корытообразное основание, в нижней части которого выполнено сливное отверстие. Техническим результатом является повышение производительности и экономичности процесса. 2 н. и 9 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области неразрушающего контроля изделий посредством капиллярной дефектоскопии и может быть использовано в различных областях промышленности для обнаружения дефектов в материалах и изделиях.

Капиллярная дефектоскопия основана на эффекте капиллярного проникновения индикаторных жидкостей (красителей) в мелкие трещины и состоит из следующих операций: предварительная очистка поверхности изделия (водой или органическим очистителем), нанесение пенетранта (красителя), удаление излишков пенетранта, нанесение проявителя, контроль наличия или отсутствия трещин в изделии.

Известен способ капиллярного контроля качества поверхности материалов и изделий, при осуществлении которого на подготовленную к контролю поверхность наносят пенетрант, выдерживают, удаляют очистителем, после чего на поверхность наносят проявитель, высушивают и осматривают с целью обнаружения и регистрации индикаторных следов, по которым судят о наличии дефектов (РД 5.9537-80 "Контроль неразрушающий. Полуфабрикаты и конструкции металлические. Капиллярные методы и средства контроля качества поверхности").

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ капиллярного неразрушающего контроля, включающий операции очистки поверхности изделия, обработки контролируемой поверхности водосмываемым пенетрантом, удаления излишков пенетранта очищающей жидкостью, нанесения проявителя, регистрации дефектов и межоперационные промывки водой, при этом каждую межоперационную промывку осуществляют не менее чем в двух последовательно расположенных ваннах с подачей чистой воды во вторую в количестве, определяемом предельно допустимой концентрацией загрязнителя в ней, и перетоком воды из второй ванны в первую в направлении, противоположном движению изделия (патент РФ №2263900, МПК G01N 21/91, публикация 2005 г.).

Для осуществления известного способа используется установка, содержащая последовательно расположенные ванну, заполненную раствором, промывные ванны, заполненные нагретой водой, сушильный шкаф, ванну, заполненную пенетрантом, промывные ванны, заполненные нагретой водой, ванну, заполненную очищающей жидкостью, промывные ванны, заполненные нагретой водой, а также снабжена столом для протирки и сушки изделия, окрасочной камерой для нанесения проявителя и столом с источником ультрафиолетовых лучей.

Использование известного способа требует больших производственных площадей, большой потребляемой мощности электроэнергии, включает большое количество ручного труда.

Задачей изобретения является создание способа для неразрушающего контроля изделий любой конфигурации, обеспечивающего повышение производительности и экономичности процесса, а также обеспечение безопасности работ при проведении контроля.

Еще одной задачей изобретения является создание малогабаритной установки для осуществления неразрушающего контроля изделий.

Еще одной задачей изобретения является расширение арсенала технических средств, используемых для неразрушающего контроля изделий.

Технический результат - повышение производительности и экономичности процесса.

Сущность предложенного способа заключается в следующем.

Способ неразрушающего контроля изделий посредством капиллярной дефектоскопии включает последовательно осуществляемые операции очистки и обезжиривания поверхности изделия, обработки контролируемой поверхности водосмываемым пенетрантом, удаления излишков пенетранта очищающей жидкостью, нанесения проявителя, а также межоперационные операции промывки водой и последующую регистрацию выявленных дефектов, при этом для проведения капиллярной дефектоскопии изделие размещают в рабочей герметичной камере, соединенной с системой вакуумирования, осуществляют предварительную операцию очистки и обезжиривания поверхности изделия путем распыления в рабочей герметичной камере растворителя, после чего осуществляют вакуумную осушку изделия посредством подключения рабочей герметичной камеры к системе вакуумирования, а последующие операции по обработке в рабочей герметичной камере контролируемой поверхности изделия водосмываемым пенетрантом, удалению излишков пенетранта очищающей жидкостью, нанесения проявителя, а также межоперационные промывки водой осуществляют путем распыления соответствующих жидкостей в герметичной камере в условиях атмосферного давления.

После операций нанесения на поверхность контролируемого изделия растворителя и пенетранта осуществляют периодическое повышение давления воздуха в рабочей герметичной камере выше атмосферного и последующее его сбрасывание до атмосферного.

Сущность предложенного устройства заключается в следующем.

Автоматизированная установка для неразрушающего контроля изделий посредством капиллярной дефектоскопии характеризуется тем, что она содержит рабочую герметичную камеру с размещаемым внутри изделием, подлежащим контролю, подключенную к системе вакуумирования и к системе управления установкой, при этом рабочая герметичная камера включает средства подачи в камеру растворителя, промывной воды, пенетранта, очищающей жидкости, проявителя, горячего воздуха, а корпус рабочей герметичной камеры выполнен разъемным, содержащим съемную верхнюю крышку и корытообразное основание, в нижней части которого выполнено сливное отверстие.

Рабочая герметичная камера подключена к источнику сжатого воздуха.

Система управления установкой снабжена компьютерной системой и связана с пультом оператора.

Система управления установкой дополнительно снабжена средствами контроля давления и температуры внутри рабочей герметичной камеры.

Корпус рабочей герметичной камеры выполнен из прозрачного пластика, обеспечивающего возможность визуального контроля за процессами внутри камеры.

Средства подачи в камеру растворителя, воды, пенетранта, очищающей жидкости и проявителя выполнены в виде форсунок, подключенных к емкостям с соответствующими жидкостями, а также к системе подачи сжатого воздуха.

В рабочей герметичной камере установлена технологическая платформа для размещения на ней контролируемого изделия.

Технологическая платформа выполнена перфорированной.

В линии подачи промывной воды установлен нагреватель воды.

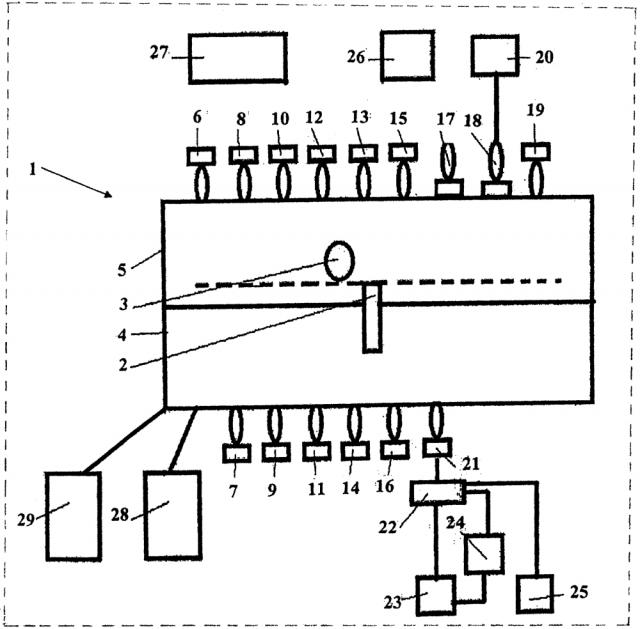

На представленном чертеже схематично изображена автоматизированная установка для неразрушающего контроля изделий посредством капиллярной дефектоскопии.

Установка содержит герметичную камеру 1 с установленным внутри перфорированной технологической платформой 2, на которой размещают изделие 3, подлежащее контролю.

Герметичная камера 1 выполнена разъемной и содержит корпус, включающий корытообразной основание 4 и верхнюю крышку 5.

Герметичная камера 1 также содержит установленные по ее периметру верхний и нижний распылители растворителя 6, 7, верхний и нижний распылители пенетранта 8, 9, верхний и нижний распылители холодной и теплой воды 10, 11, распылитель воды высокого давления 12, верхний и нижний распылители очищающей жидкости 13, 14, верхний и нижний распылители проявителя 15, 16, вентиль 17 подключения камеры к вакуумному насосу (не показан), вентиль 18 подключения камеры к воздушной вытяжке, вентиль 19 подключения камеры к источнику теплого и холодного воздуха, воздушный фильтр 20, вентиль 21 сливного отверстия, подключенный через распределитель-переключатель 22 к канализации 23, фильтру 24 очистки стоков, емкости 25 для утилизации отходов.

Установка включает также систему управления, содержащую электрически соединенные пульт оператора 26, контроллер 27 управления распылителями и вентилями, средства 28 контроля давления, температуры воды, температуры воздуха, скорости воздушного потока, а также источник сжатого воздуха 29.

Неразрушающий контроль изделий посредством капиллярной дефектоскопии осуществляют следующим образом.

При поднятой крышке 5 рабочей герметичной камеры 1 размещают изделие 2 на поворотной технологической платформе 3, после чего крышку опускают на основание 4 и осуществляют вакуумное уплотнение крышки и основания камеры 1.

Поверхность технологической платформы, на которой располагаются контролируемые изделия, имеет мелкую перфорацию. Благодаря ее наличию изделия можно обрабатывать компонентами как с верхней, так и с нижней сторон изделия.

Корпус рабочей герметичной камеры выполнен из прозрачного пластика, обеспечивающего возможность визуального контроля за процессами внутри камеры.

После вакуумного уплотнения крышки и основания камеры 1 включают распылители растворителя 6, 7 для очистки изделия от механических и жировых загрязнений изделия. Когда поверхность изделия полностью покрыта слоем растворителя, в камере периодически повышают и сбрасывают давление, что позволяет заполнить весь объем трещины растворителем и удалить загрязнения из всего объема трещины. Иначе воздух, находящийся в трещине, сжимается растворителем и препятствует дальнейшему проникновению растворителя в трещину. Затем выключают распылители растворителя и включают распылители воды для промывки изделия. Загрязненная вода отводится через вентиль сливного отверстия в канализацию или в емкость для утилизации отходов.

Далее включают вакуумный насос для сушки изделия в вакууме непосредственно в герметичной камере. Давление, до которого откачивается камера при сушке: 100-1000 Па.

Сушка изделия в вакууме позволяет значительно сократить время сушки, поскольку температура кипения воды заметно уменьшается при понижении давления. Например, при давлении в 2000 Па температура кипения воды составляет около 17°С а при 1000 Па - 7°С. При сушке в вакууме вода фактически испаряется мгновенно. Кроме того, после вакуумной сушки нет необходимости охлаждать деталь для проведения дальнейшего контроля, что сокращает время для проведения всего процесса контроля.

После осушки изделия выключают вакуумный насос и подают в камеру атмосферный воздух. В воздухе всегда присутствуют пары воды (например, при температуре 20°С и влажности 60% в 10 м3 воздуха содержится около 100 грамм водяного пара). Эта вода вследствие капиллярной конденсации частично конденсируется в небольших трещинах, заполняет их и не позволяет проводить качественный контроль. Поэтому воздух, подаваемый в камеру, предварительно проходит операцию осушения и удаления из него паров воды.

Затем включают распылители пенетранта 8, 9 для нанесения пенетранта на поверхность изделия и для заполнения капиллярных полостей дефектов. Так же как и при обработке поверхности растворителем, после нанесения на поверхность слоя пенетранта давление в камере периодически повышают и сбрасывают. Это позволяет заполнить весь объем трещины пенетрантом.

После выключения распылителей пенетранта включают распылители с теплой водой для удаления потоком воды излишков пенетранта с поверхности изделия. Вода нагревается с помощью накопительного электрического нагревателя и подается к распылителю через термосмеситель (не показаны).

После удаления излишков пенетранта с поверхности изделия включают распылители очищающей жидкости для полного удаления пенетранта с поверхности изделия и затем включают распылитель теплой воды для очистки потоком воды поверхности изделия от очищающей жидкости. Излишки пенетранта вместе с водой и очищающей жидкостью отводятся через вентиль сливного отверстия в канализацию, через фильтр в канализацию или в емкость для утилизации отходов.

После очистки поверхности изделия от пенетранта и осушки изделия потоком теплого воздуха включают распылители проявителя 15, 16 для выявления трещин. После проводят подъем крышки камеры, выемку изделий из камеры и осуществляют визуальный осмотр поверхности изделия на присутствие трещин либо под ультрафиолетовым источником (люминесцентный контроль, если используется, например, ЛЮМ 33-ОВ), или в видимом свете - если используется набор ЦМ15В.

После проведения полного цикла контроля изделия стенки камеры промываются водой высокого давления 106-107 Па для их полной очистки от компонент контроля.

Температура воды при межоперационных промывках зависит от используемого набора компонент.

Использование для проведения всех операций при капиллярной дефектоскопии в одной герметичной камере и возможность осуществления в герметичной камере вакуумной сушки значительно сокращает время на проведение дефектоскопии. При этом обслуживающий персонал защищен от воздействия паров используемых компонент контроля - пенетранта, очищающей жидкости и проявителя.

Предложенное техническое решение позволяет в процессе проведения капиллярной дефектоскопии контролировать объекты любых размеров и форм, изготовленные из различных материалов: черных и цветных металлов, сплавов, пластмасс, стекла, керамики и т.п.

1. Способ неразрушающего контроля изделий посредством капиллярной дефектоскопии, включающий последовательно осуществляемые операции очистки и обезжиривания поверхности изделия, обработки контролируемой поверхности водосмываемым пенетрантом, удаления излишков пенетранта очищающей жидкостью, нанесения проявителя, а также межоперационные операции промывки водой и последующую регистрацию выявленных дефектов, отличающийся тем, что изделие размещают в рабочей герметичной камере, соединенной с системой вакуумирования, осуществляют предварительную операцию очистки и обезжиривания поверхности изделия путем распыления в камере растворителя, после чего осуществляют вакуумную осушку изделия посредством подключения рабочей герметичной камеры к системе вакуумирования, а последующие операции по обработке контролируемой поверхности водосмываемым пенетрантом, удалению излишков пенетранта очищающей жидкостью, нанесения проявителя, а также межоперационные промывки водой осуществляют путем распыления соответствующих жидкостей в рабочей герметичной камере в условиях атмосферного давления.

2. Способ по п. 1, отличающийся тем, что после операций нанесения на поверхность контролируемого изделия растворителя и пенетранта осуществляют периодическое повышение давления воздуха в рабочей герметичной камере выше атмосферного и последующее его сбрасывание до атмосферного.

3. Автоматизированная установка для неразрушающего контроля изделий посредством капиллярной дефектоскопии, характеризующаяся тем, что она содержит рабочую герметичную камеру с размещаемым внутри изделием, подлежащим контролю, подключенную к системе вакуумирования и к системе управления, при этом рабочая герметичная камера включает средства подачи в камеру растворителя, промывной воды, пенетранта, очищающей жидкости, проявителя, горячего воздуха, а корпус рабочей герметичной камеры выполнен разъемным, содержащим съемную верхнюю крышку и корытообразное основание, в нижней части которого выполнено сливное отверстие.

4. Установка по п. 3, отличающаяся тем, что рабочая герметичная камера подключена к источнику сжатого воздуха.

5. Автоматизированная установка по п. 3, отличающаяся тем, что система управления снабжена компьютерной системой и связана с пультом оператора.

6. Автоматизированная установка по п. 3, отличающаяся тем, что система управления дополнительно снабжена средствами контроля давления и температуры внутри рабочей герметичной камеры.

7. Автоматизированная установка по п. 3, отличающаяся тем, что корпус рабочей герметичной камеры выполнен из прозрачного пластика, обеспечивающего возможность визуального контроля за процессами внутри камеры.

8. Автоматизированная установка по п. 3, отличающаяся тем, что средства подачи в рабочую герметичную камеру растворителя, воды, пенетранта, очищающей жидкости и проявителя выполнены в виде форсунок, подключенных к емкостям с соответствующими жидкостями, а также к системе подачи сжатого воздуха.

9. Автоматизированная установка по п. 3, отличающаяся тем, что в рабочей герметичной камере установлена технологическая платформа для размещения на ней контролируемого изделия.

10. Автоматизированная установка по п. 9, отличающаяся тем, что технологическая платформа выполнена перфорированной.

11. Автоматизированная установка по п. 3, отличающаяся тем, что в линии подачи промывной воды установлен нагреватель воды.