Устройство для гидромеханического управления направленным роторным бурением

Иллюстрации

Показать всеУстройство предназначено для использования при бурении наклонно-направленных и горизонтально-направленных интервалов при строительстве скважин. Устройство содержит трубчатый корпус, толкатель, трубчатый вал, камеру давления, направляемые штифты, поршень с направляющей дорожкой, имеющей первую, вторую и третью взаимосвязанные направляющие части для зацепления направляемых штифтов, первое смещающее средство, перемещающее поршень, муфту, жестко установленные на муфте кулачки, неподвижно смонтированные в трубчатом корпусе пазы для зацепления с кулачками, второе смещающее средство для перемещения муфты с кулачками в положение зацепления, в котором кулачки и пазы зацепляются друг за друга, кулачки и пазы выполнены с возможностью отсоединения друг от друга, нижняя часть трубчатого корпуса выполнена с искривленной частью, трубчатый вал установлен с возможностью осевого движения внутри трубчатого корпуса и состоит из последовательно герметично соединенных долотного вала, нижнего вала, поршневого вала и верхнего вала. Долотный вал соединен с нижним валом посредством шарнирного соединения. Нижний вал соединен с поршневым валом посредством нижнего шлицевого соединения. Поршневой вал выполняет роль поршня и соединен с верхним валом посредством верхнего шлицевого соединения. Между искривленной частью трубчатого корпуса и долотным валом установлена шаровая опора с возможностью осевого перемещения вместе с долотным валом относительно искривленной части трубчатого корпуса. В шарнирном соединении долотного вала с нижним валом установлен механизм индикации. В корпусе с осевой подвижностью установлен плунжер, образуя с корпусом камеру давления, соединяющуюся с управляемым толкателем. Внутренняя полость устройства, образованная между корпусом и валом, отделена от внешней среды через разделитель, установленный в корпусе с осевой подвижностью. Обеспечивается повышение надежности управляемого роторного инструмента. 11 ил.

Реферат

Устройство предназначено для использования при бурении наклонно-направленных и горизонтально-направленных интервалов при строительстве скважин.

В настоящее время для указанной цели используется устройство, включающее забойный двигатель с отклоняемой на заданный фиксированный угол шпиндельную секцию, являющуюся составной частью двигателя, в котором размещен на осевых и радиальных подшипниках полый вал, на нижнем конце которого устанавливается долото, а верхний конец соединен через шарниры с ротором двигателя. Это устройство работает с телесистемой, которая устанавливается между забойным двигателем и бурильной колонной. Телесистема служит для контроля траектории направления бурения (Одновинтовые гидравлические машины, том 2, Д.Ф. Балденко. М.: ООО «ИРЦ Газпром», 2007 г., стр. 37-46).

Недостатком является то, что для изменения угла отклонения шпиндельной секции двигателя относительно оси последнего необходимо поднимать устройство на поверхность. Также износ винтовой пары двигателя вызывает падение крутящего момента на валу шпиндельной секции, а ускоренный износ в шпиндельной секции, вызванный нагружением его вала с осевой силой, приложенной к долоту по цепочке вал шпиндельной секции - осевые подшипники - корпус двигателя - бурильная колонна, приводит к утечкам бурового раствора мимо долота, что нарушает условия его очистки и охлаждения. Наиболее существенным недостатком аналога является то что, при работе долота с вращением только от забойного двигателя в процессе управляемого бурения, ухудшаются условия нагружения долота осевой силой от веса бурильной колонны и выноса выбуренной породы на дневную поверхность.

По ряду конструктивных признаков к защищаемому устройству близок управляемый роторный инструмент, выполненный с возможностью монтирования в забойной буровой компоновке для корректировки направления бурения, содержащий трубчатый внешний корпус, управляемый толкатель, подвижно закрепленный на корпусе для перемещения между выдвинутым положением, в котором управляемый толкатель касается стенки скважины, образованной буровым устройством, и убранным положением, в котором управляемый толкатель не касается стенки скважины, трубчатый вал, смонтированный внутри корпуса и выполненный с возможностью подсоединения на первом и втором своих концах к буровой колонне для передачи вращающего усилия к буровому долоту, при этом вал образует канал для прохождения бурового раствора к буровому долоту, камеру давления, образованную между валом и корпусом и соединяющуюся с управляемым толкателем для осуществления перемещения управляемого толкателя из убранного положения в выдвинутое положение, и поршень, подвижно смонтированный в трубчатом валу и выполненный с возможностью перемещения посредством заранее определенных изменений давления бурового раствора между первым осевым положением, в котором внутренняя часть вала соединяется непосредственно с камерой давления, что вызывает перемещение управляемого толкателя в выдвинутое положение для соприкосновения со стенкой скважины и корректировку направления бурения бурового устройства, и вторым осевым положением, в котором внутренняя часть вала не соединяется непосредственно с камерой давления для предотвращения перемещения управляемого толкателя в выдвинутое положение (патент РФ №2435015, Е21В 7/06, оп. 27.11.2011 г., БИ №33).

Из конструкции прототипа следует, что когда полость вала сообщена с камерой давления, перепад давления в камере давления с окружающей средой выдвигает управляемый толкатель до упора в стенку скважины с поперечной силой, которая нагружает боковую поверхность долота отклоняющей силой, в результате чего ось скважины искривляется. Сила трения этой нагрузки предотвращает проворот корпуса вместе с валом от реактивного момента в подшипниках инструмента, поэтому корпус сохраняет азимутальное положение. Для прямого бурения поршень переводится в положение, когда он перекрывает сообщение полости вала с камерой давления. При этом, перемещения в нем достигаются путем прекращения или существенного уменьшения циркуляции бурового раствора и установка управляемого толкателя по азимуту производится поворотом рабочей колонны при включенной муфте между валом и корпусом. Состояние устройства, соответствующее режиму направленного бурения, определяется по падению давления циркулирующего бурового раствора в результате его утечки из инструмента в скважину.

Недостатки данной конструкции заключаются в том, что искривление оси скважины достигается за счет разрушения породы боковой поверхностью долота, что повышает требование к стойкости вооружения указанной области и из-за естественного износа ведет к потере диаметра последнего; для достижения отклоняющей силы на долоте необходима существенная поперечная сила при упоре управляемого толкателя в стенку скважины, в результате чего сила трения поперечной силы, развиваемой управляемым толкателем, снижает величину осевой силы на долоте от веса бурильной колонны и приводит к снижению ресурса радиальных подшипников инструмента; изначально предусмотрена утечка бурового раствора из инструмента выше долота, которая возрастает еще более для определения положения его частей, соответствующих режиму направленного бурения, что приводит к неполноценной промывке и охлаждению вооружения долота; камерой давления является полость между валом и корпусом, где находятся подшипники и трущиеся детали инструмента, а рабочим агентом данной камеры давления является буровой раствор, что приводит к работе подшипников и трущихся деталей в агрессивной среде бурового раствора и снижает рабочий ресурс устройства.

Задачей предлагаемого изобретения является искривление оси скважины за счет работы торца долота при установке вала в отклоненном состоянии относительно устройства, разгрузка радиальных подшипников от воздействия поперечной силы, развиваемой управляемым толкателем, исключение утечек в окружающую среду бурового раствора через устройство и защита подшипников и трущихся деталей от воздействия агрессивной среды бурового раствора.

Технический результат - повышение надежности управляемого роторного инструмента.

Данный технический результат достигается тем, что в устройстве для гидромеханического управления направленным роторным бурением, включающем трубчатый корпус, толкатель, подвижно закрепленный на трубчатом корпусе и выполненный с возможностью перемещения, трубчатый вал, смонтированный внутри трубчатого корпуса и выполненный с возможностью подсоединения с обоих концов к буровой колонне для передачи вращающего усилия к буровому долоту, образующий канал для прохождения бурового раствора к буровому долоту, камеру давления, направляемые штифты, поршень с направляющей дорожкой, имеющей первую, вторую и третью взаимосвязанные направляющие части для зацепления направляемых штифтов, первое смещающее средство, перемещающее поршень, муфту, подвижно смонтированную на трубчатом валу для разъемного соединения его с трубчатым корпусом, жестко установленные на муфте кулачки, неподвижно смонтированные в трубчатом корпусе пазы для зацепления с кулачками, второе смещающее средство для перемещения муфты с кулачками в положение зацепления, в котором кулачки и пазы зацепляются друг за друга, предотвращая относительное вращение трубчатого корпуса и вала, при этом кулачки и пазы выполнены с возможностью отсоединения друг от друга, согласно изобретению, нижняя часть трубчатого корпуса выполнена с искривленной частью, трубчатый вал установлен с возможностью осевого движения внутри трубчатого корпуса и состоит из последовательно герметично соединенных долотного вала, нижнего вала, поршневого вала и верхнего вала, долотный вал соединен с нижним валом посредством шарнирного соединения, нижний вал соединен с поршневым валом посредством нижнего шлицевого соединения, поршневой вал выполняет роль поршня и соединен с верхним валом посредством верхнего шлицевого соединения, между искривленной частью трубчатого корпуса и долотным валом установлена шаровая опора с возможностью осевого перемещения вместе с долотным валом относительно искривленной части трубчатого корпуса, в шарнирном соединении долотного вала с нижним валом установлен механизм индикации, состоящий из диффузорной и сопловой частей, расположенных в долотном и нижнем валах соответственно, нижний вал приведен во взаимодействие с трубчатым корпусом посредством нижнего цилиндра, установленного в трубчатом корпусе, при этом полость, образованная между нижним цилиндром и нижним валом, соединена с проходным каналом устройства через подводящие отверстия, поршневой вал приведен во взаимодействие с корпусом посредством верхнего цилиндра, при этом полость, образованная между верхним цилиндром и поршневым валом, соединена с проходным каналом устройства через подводящие отверстия, поршневой вал приведен во взаимодействие с корпусом посредством втулки, установленной в корпусе, при этом на втулке имеются направляемые штифты, которые ходят по направляющей дорожке, в корпусе с осевой подвижностью установлен плунжер, при этом полость между плунжером и корпусом образует камеру давления, соединяющуюся с управляемым толкателем, а плунжер в момент фиксации поршневого вала в первом осевом положении взаимодействует с последним через нижнюю и верхнюю пяты, установленные с осевой подвижностью между корпусом и поршневым валом, между плунжером и нижней пятой установлена пружина демпфирования, муфта установлена с осевой подвижностью на верхнем валу посредством малого шлицевого соединения для зацепления верхнего вала с корпусом при фиксации поршневого вала во втором осевом положении и размыкании верхнего шлицевого соединения поршневого вала с верхним валом и для расцепления вала с корпусом при смыкании верхнего шлицевого соединения поршневого вала с верхним валом, внутренняя полость устройства, образованная между корпусом и валом, отделена от внешней среды через разделитель, установленный в корпусе с осевой подвижностью, при этом первое смещающее средство выполнено в виде пружины переключения, второе смещающее средство исполнено в виде пружины поджатия, при этом кулачки и пазы выполнены с возможностью зацепления только в одном взаимном радиальном положении.

Трубчатый корпус с искривленной частью и долотный вал, соединенный с нижним валом через шарнирное соединение и снабженный шаровой опорой для взаимодействия с искривленной частью корпуса в результате осевого перемещения долотного вала вместе с шаровой опорой относительно искривленной части трубчатого корпуса решают задачу бурения в прямом и наклонном режиме только путем разрушения породы торцом долота. Эти же признаки исключают необходимость приложения существенной поперечной силы управляемым толкателем на все устройство с целью создания достаточной для искривления оси скважины отклоняющей силы на боковой поверхности долота. В защищаемом устройстве поперечная сила управляемого толкателя подбирается только из соображения исключения проворота трубчатого корпуса от реактивного момента в подшипниках и шарнирном соединении с целью сохранения радиального положения искривленной части трубчатого корпуса и, вместе с этим, направления бурения в наклонном режиме. При этом условии величина поперечной силы управляемого толкателя многократно уменьшается, что резко понижает силу трения между управляемым толкателем и стенкой скважины при движении вдоль ствола. Это особенно актуально для случая бурения горизонтальных участков скважины большой протяженности и исключает лишнюю радиальную нагрузку на подшипники, трубчатый корпус и вал устройства. Установка в шарнирном соединении механизма индикации, соединяющего герметично каналы долотного вала и нижнего вала и обеспечивающего изменение перепада давления в потоке раствора при отклонении оси долотного вала относительно оси нижнего вала, обеспечивает исключение необходимости утечек в окружающую среду бурового раствора через устройство, что дает возможность создания герметичного подводящего канала через вал устройства для обеспечения полноценной промывки и охлаждения вооружения долота. Камера давления управляемого толкателя, герметично разделенная от основной камеры давления и приводимая в действие от осевого передвижения плунжера, решает задачу исключения необходимости непосредственного воздействия бурового раствора на управляемый толкатель для приведения последнего в движение. Это позволяет создать герметичную маслонаполненную часть между валом и корпусом для обеспечения работы подшипников и трущихся деталей в масляной среде и повышению рабочего ресурса последних и всего устройства в целом.

Описанное устройство представляет собой техническое решение, обеспечивающее роторное управляемое бурение искривленного ствола скважины только гидромеханическими дистанционными приемами управления, оставляя уже известным и широко применяемым телеметрическим системам (по опробованным технологиям) только задачу мониторинга направления движения бурового инструмента.

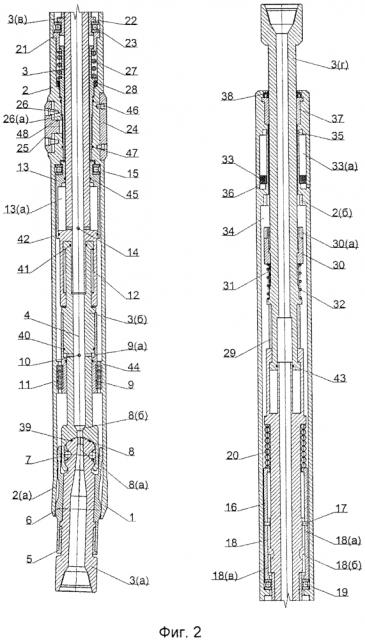

На фиг. 1 изображен продольный разрез устройства в процессе направленного бурения; на фиг. 2 - продольный разрез устройства в режиме направленного бурения в подвешенном состоянии; на фиг. 3 - продольный разрез устройства в переходном режиме в подвешенном состоянии; на фиг. 4 - продольный разрез устройства в переходном режиме в горизонтальном положении; на фиг. 5 - продольный разрез устройства в режиме прямого бурения в подвешенном состоянии; на фиг. 6 - продольный разрез устройства в процессе прямого бурения; на фиг. 7 - продольный разрез устройства в процессе ориентирования направления бурения; на фиг. 8 - поперечный разрез устройства в месте шарнирного соединения долотного вала с нижним валом; на фиг. 9 - развертка наружной поверхности поршневого вала устройства в месте выполнения направляющей дорожки; на фиг. 10 - поперечный разрез устройства в месте установки управляемого толкателя (управляемый толкатель находится в выдвинутом положении); на фиг. 11 - поперечный разрез устройства в месте установки зацепляющих кулачков (зацепляющие пазы, выполненные внутри корпуса, приведены в зацепление с зацепляющими кулачками, выполненными снаружи муфты).

Устройство для гидромеханического управления направленным роторным бурением 1 (фиг. 1-7) состоит из трубчатого корпуса 2 с искривленной частью 2(a), трубчатого вала 3, установленного с возможностью осевого перемещения и вращения внутри корпуса 2, при этом вал 3 образует канал 4 для прохождения бурового раствора к буровому долоту (не показано) и состоит из последовательно герметично соединенных частей - долотного вала 3(a), нижнего вала 3(б), поршневого вала 3(в), и верхнего вала 3(г). Внутри корпуса 2 выполнены зацепляющие пазы 2(б). Долотный вал 3(a) выполнен с возможностью соединения с буровым долотом, а верхний вал 3(г) - с буровой колонной. С помощью шаровой опоры 6 долотный вал 3(a) взаимодействует через нижнюю радиальную опору 5 с искривленной частью корпуса 2(a), шарнирное соединение 7 (фиг. 8) долотного вала 3(a) с нижним валом 3(б) для передачи крутящего момента и осевой нагрузки по системе валов 3, механизм индикации 8, состоящий из диффузорной части 8(a), выполненной в долотном валу 3(a), и сопловой части 8(б), выполненной в нижнем валу 3(б). Это обеспечивает прохождение бурового раствора и изменение гидравлического сопротивления прохождению бурового раствора в зависимости от положения долотного вала 3(a) относительно нижнего вала 3(б). Нижний вал 3(б) приведен во взаимодействие с корпусом 2 посредством нижнего цилиндра 9, установленного в корпусе 2 с помощью радиально-упорных подшипников 11, при этом полость, образованная между нижним цилиндром 9 и нижним валом 3(б), образует камеру нижнего цилиндра 9(a), соединенную с каналом 4 через подводящие отверстия 10, а нижний вал 3(б) имеет осевой ход относительно нижнего цилиндра 9. Нижний вал 3(б) и поршневой вал 3(в) соединены с помощью нижнего шлицевого соединения 12, что обеспечивает осевой ход относительно друг друга и передачи по системе валов 3 крутящего момента, осевой нагрузки сжатия при сомкнутом и осевой нагрузки растяжения при разомкнутом положении нижнего шлицевого соединения 12. Поршневой вал 3(в) приведен во взаимодействие с корпусом 2 посредством верхнего цилиндра 13, установленного в корпусе 2 с помощью осевого подшипника 15, при этом полость, образованная между верхним цилиндром 13 и поршневым валом 3(в), образует камеру верхнего цилиндра 13(a), соединенную с каналом 4 через подводящие отверстия 14, а поршневой вал 3(в) имеет осевой ход относительного верхнего цилиндра 13. Поршневой вал 3(в) приведен во взаимодействие с корпусом 2 посредством втулки 16, установленной в корпусе 2 с помощью осевого подшипника 19, при этом на втулке 16 имеются направляемые штифты 17. Вокруг наружной поверхности поршневого вала 3(в) выполнена направляющая дорожка 18, имеющая первую направляющую часть 18(a), вторую направляющую часть 18(б) и третью направляющую часть 18(в) (фиг. 9) для приведения в зацепление через направляемые штифты 17 втулки 16 с поршневым валом 3(в). В момент включения давления в камере верхнего цилиндра 13(a) и перемещении направляемых штифтов 17 из третьей направляющей части 18(в) во вторую направляющую часть 18(б) направляющей дорожки 18, передача осевой нагрузки от поршневого вала 3(в) на корпус 2 производится по цепочке: вторая направляющая часть 18(б) направляющей дорожки 18 - направляемые штифты 17 - втулка 16 - осевой подшипник 19, как показано на фиг. 5, 6. Между втулкой 16 и поршневым валом 3(в) установлена пружина переключения 20 для возврата в момент снятия давления в камере верхнего цилиндра 13(a) и поршневого вала 3(в) в положение, соответствующее обратному перемещению направляемых штифтов 17 из второй направляющей части 18(б) в третью направляющую часть 18(в), как показано на фиг. 3, 4. Это обеспечивает дальнейшее перемещение в момент повторного включения давления в камере верхнего цилиндра 13(a) направляемых штифтов 17 из третьей направляющей части 18(в) в первую направляющую часть 18(a), как показано на фиг. 1, 2. При этом осевая нагрузка от поршневого вала 3(в) на корпус 2 будет передаваться уже через нижнюю пяту 21 и верхнюю пяту 22, установленные с осевой подвижностью между корпусом 2 и поршневым валом 3(в). Для передачи осевой нагрузки с возможностью свободного вращения поршневого вала 3(в) относительно корпуса 2 между нижней пятой 21 и верхней пятой 22 установлен осевой подшипник 23. Для радиального зацепления корпуса 2 о стенки скважины (не показано) в корпусе 2 установлены две плашки 24, при этом плашки 24 имеют конструкцию, обеспечивающую при взаимодействии со стенкой скважины максимальное сопротивление вращению и минимальное сопротивление осевому перемещения корпуса 2, как показано на фиг. 10. В противоположном плашкам 24 радиальном направлении на корпусе 2 подвижно установлен управляемый толкатель 25, опирающийся о стенки скважины и прижимающий плашки 24 к стенке скважины с усилием, достаточным для удержания корпуса 2 от проворота в режиме направленного бурения. В убранном положении управляемый толкатель 25 не касается стенки скважины. Для осуществления перемещения управляемого толкателя 25 из убранного положения в выдвинутое и наоборот в корпусе 2 с возможностью осевого хода установлен плунжер 26, при этом полость, образованная между плунжером 26 и корпусом 2, образует камеру плунжера 26(a), соединенную с управляемым толкателем 25. Между плунжером 26 и нижней пятой 21 установлена пружина демпфирования 27 для передачи демпфированной осевой нагрузки от нижней пяты 21 на плунжер 26. Это обеспечивает неполный ход плунжера 26 до упора управляемого толкателя 25 в стенку скважины с одновременным полным ходом нижней пяты 21 до упора в корпус 2. Для возврата плунжера 26 вместе с пружиной демпфирования 27, нижней пятой 21 и верхней пятой 22 в верхнее их положение относительно корпуса 2, в момент снятия давления в камере верхнего цилиндра 13(a) между плунжером 26 и корпусом 2 установлена возвратная пружина 28. При этом возврат плунжера 26 в верхнее положение относительно корпуса 2 обеспечивает перемещение в убранное положение управляемого толкателя 25 за счет создания отрицательного давления в камере плунжера 26(a). Поршневой вал 3(в) и верхний вал 3(г) соединены с помощью верхнего шлицевого соединения 29 для обеспечения осевого хода относительно друг друга последних и передачи по системе валов 3 крутящего момента, осевой нагрузки сжатия при сомкнутом и осевой нагрузки растяжения при разомкнутом положениях верхнего шлицевого соединения 29. На верхнем валу 3(г) посредством малого шлицевого соединения 31 с возможностью осевого хода установлена муфта 30. Для передачи крутящего момента по цепочке верхний вал 3(г) - муфта 30 - корпус 2 снаружи муфты 30 установлены зацепляющие кулачки 30(a). При этом вход зацепляющих кулачков 30(a) в зацепляющие пазы 2(б) (фиг. 7) происходит только в одном радиальном направлении, как показано на фиг. 11, что обеспечивает соединение трубчатого вала 3 с корпусом 2 только в одном определенном взаимном расположении, а для обеспечения входа зацепляющих кулачков 30(a) в зацепляющие пазы 2(б) в момент совпадения радиальной направленности последних между муфтой 30 и верхним валом 3(г) установлена пружина поджатая 32. В корпусе 2 с осевой подвижностью установлен разделитель 33, при этом полость, образованная между разделителем 33 и корпусом 2, образует камеру компенсации 33(a), соединенную с внутренней маслонаполненной полостью 34 через подводящие отверстия 35, а для совмещения разделителя 33 с окружающей средой между устройством 1 и стенкой скважины (не показано) в корпусе 2 выполнены дренажные отверстия 36. С целью обеспечения соосности системы валов 3 относительно корпуса 2 между последним и верхним валом 3(г) установлена верхняя радиальная опора 37. Для обеспечения герметичности внутренней маслонаполненной полости 34 между корпусом 2 и верхним валом 3(г) установлена манжетное уплотнение 38. Для обеспечения герметичности канала 4 устройство 1 имеет уплотнения 39, 40, 41, 42, 43, установленные в системе валов 3. Уплотнение 44 расположено на нижнем цилиндре 9, уплотнение 45 - на верхнем цилиндре 13, а уплотнения 46 и 47, установленные в корпусе 2, и уплотнение 48, расположенное на управляемом толкателе 25, обеспечивают герметизацию камеры плунжера 26(a).

Устройство для гидромеханического управления направленным роторным бурением работает следующим образом.

Процесс направленного бурения.

На прилагаемой фиг. 1 показано устройство 1, находящееся в режиме направленного бурения. Осевая нагрузка и крутящий момент от колонны бурильных труб на долото передаются по валу 3, а именно по цепочке верхний вал 3(г) - верхнее шлицевое соединение 29 - поршневой вал 3(в) - нижнее шлицевое соединение 12 - нижний вал 3(б) - шарнирное соединение 7 - долотный вал 3(a), при этом нижнее и верхнее шлицевые соединения 12, 29 находятся в сомкнутом состоянии под действием осевой нагрузки сжатия. Буровой раствор, проходящий к долоту по каналу 4 через механизм индикации 8 из сопловой части 8(б), поступает в диффузорную часть 8(a). Ввиду того, что в процессе направленного бурения долотный вал 3(a) отклонен относительно нижнего вала 3(б), сопловая часть 8(б) и диффузорная часть 8(a) механизма индикации 8 также имеют взаимное несоосное расположение. По этой причине скоростной напор бурового раствора, истекающий из сопловой части 8(б) в диффузорную часть 8(a), восстанавливается со значительными потерями. Вследствие этого в механизме индикации 8 возникает дополнительный перепад давления, по которому оператор в процессе бурения может определить фактическое положение долотного вала 3(a) относительно искривленной части 2(a) корпуса 2. Обозначим этот перепад давления (ΔРи). Полный перепад давления между каналом 4 устройства 1 и окружающей средой будет еще больше, т.к. в долоте имеется свой перепад давления (ΔРд), при этом давление во внутренней маслонаполненной полости 34 выравнивается с давлением окружающей среды через разделитель 33, установленный с осевой подвижностью в камере компенсации 33(a). Указанный суммарный перепад давления (ΔР=ΔРи+ΔРд) через подводящие отверстия 14 действует на камеру верхнего цилиндра 13(a) в виде осевой нагрузки (Fв.ц.), равной произведению суммарного перепада давления (ΔР) на площадь поперечного сечения камеры верхнего цилиндра (Fв.ц). Данная осевая сила (Fв.ц) удерживает верхний цилиндр 13 и вместе с ним корпус 2 устройства 1 в верхнем положении относительно поршневого вала 3(в). Поскольку корпус 2 устройства 1 не вращается, к нему осевая сила (Fв.ц.) от вращающегося верхнего цилиндра 13 с поршневым валом 3(в) передается через осевой подшипник 15. Суммарный перепад давления (ΔР) через подводящие отверстия 10 создает осевую силу и в камере нижнего цилиндра 9(a) (Fн.ц.), которая меньше осевой силы (Fв.ц.) в камере верхнего цилиндра 13(a), т.к. конструктивно площадь поперечного сечения камеры верхнего цилиндра 13(a) (Sв.ц.) больше площади поперечного сечения камеры нижнего цилиндра 9(a) (Sн.ц.). Вследствие этого осевая сила (Fн.ц.) не препятствует работе камеры верхнего цилиндра 13(a), но, при этом, удерживает нижнее шлицевое соединение 12 в сомкнутом состоянии, толкая нижний вал 3(б) вместе с долотным валом 3(a) вверх относительно корпуса 2, а поскольку корпус 2 устройства 1 не вращается, к нему осевая сила (Fн.ц.) от вращающегося нижнего вала 3(б) передается через радиально-упорные подшипники 11. Вышеописанные взаимодействия необходимы для выполнения условия прямой зависимости положения долотного вала 3(a) вместе с нижним валом 3(б) относительно положения поршневого вала 3(в), тем самым обеспечивая взаимосвязь положений долотного вала 3(a) относительно искривленной части 2(a) корпуса 2 и диффузорной части 8(a) относительно сопловой части 8(б) механизма индикации 8 от положения направляемых штифтов 17 втулки 16, установленной в корпусе 2, в направляющей дорожке 18, выполненной вокруг наружной поверхности поршневого вала 3(в). Осевая сила (Fв.ц.) в камере верхнего цилиндра 13(a) действует по цепочке поршневой вал 3(в) - верхняя пята 22 - нижняя пята 21 - пружина демпфирования 27 на плунжер 26 и создает давление масла в камере плунжера 26(a), которое обеспечивает выдвижение управляемого толкателя 25 для прижатия плашек 24 к стенке скважины. Наличие пружины демпфирования 27 в цепочке передачи осевой силы (Fв.ц.) обеспечивает слежение управляемого толкателя 25 за реальным диаметром скважины, тем самым исключая подклинку устройства 1 при сужениях и проворот корпуса 2 при расширениях фактического поперечного диаметра ствола скважины. Поскольку корпус 2 с нижней пятой 21 устройства 1 не вращается, осевая сила (Fв.ц) от вращающегося поршневого вала 3(в) с верхней пятой 22 передается по вышеуказанной цепочке через осевой подшипник 23.

Переключение режима бурения.

Для переключения на режим прямого бурения необходимо сначала оторвать долото от забоя скважины путем подъема колонны бурильных труб вверх. С началом подъема колонны бурильных труб (фиг. 2) происходит выдвижение верхней части верхнего вала 3(г) из трубчатого корпуса 2 до полного размыкания верхнего шлицевого соединения 29 и только тогда долото отрывается от забоя скважины. Далее необходимо отключить циркуляцию бурового раствора для перехода устройства в режим переключения, при этом из-за отсутствия суммарного перепада давления (ΔР) между окружающей средой и каналом 4 устройства 1 осевая сила (Fв.ц) перестает удерживать верхний цилиндр 13 и вместе с ним и весь трубчатый корпус 2 устройства 1 в верхнем положении относительно поршневого вала 3(в) (фиг. 3, 4). В результате этого под воздействием веса трубчатого корпуса 2, нижнего вала 3(б), долотного вала 3(a) и долота, поршневой вал 3(в) перемещается вверх относительно трубчатого корпуса 2, размыкая нижнее шлицевое соединение 12 и смыкая камеру верхнего цилиндра 13(a), как показано на фиг. 3. Если данного веса будет не достаточно, в случае трения трубчатого корпуса 2 о стенки скважины или при работе устройства 1 в интервале со значением зенитного угла близкого к 90 градусам, поршневой вал 3(б) перемещается вверх относительно трубчатого корпуса 2 за счет разжатия пружины переключения 20, размыкая нижнее шлицевое соединение 12 и смыкая верхнее шлицевое соединение 29 и камеру верхнего цилиндра 13(a), как показано на фиг. 4. В обоих вышеуказанных случаях направляемые штифты 17, установленные на втулке 16, перемещаются в третью направляющую часть 18(в) направляющей дорожки 18, выполненной вокруг наружной поверхности поршневого вала 3(в) и устройство 1 переходит в переходной режим. Также из-за перемещения поршневого вала 3(б) вверх относительно трубчатого корпуса 2 поршневой вал 3(б) перестает удерживать верхнюю пяту 22 в его нижнем относительно трубчатого корпуса 2 положении, за счет чего возвратная пружина 28 перемещает плунжер 26, пружину демпфирования 27, нижнюю пяту 21, осевой подшипник 23 и верхнюю пяту 22 вверх относительно трубчатого корпуса 2. Это приводит к возврату в убранное положение управляемого толкателя 25 за счет создания отрицательного давления в камере плунжера 26(a), тем самым снимая поджатие плашек 24 к стенке скважины. Далее для включения режима прямого бурения необходимо возобновить циркуляцию, что приводит к созданию перепада давления (ΔР) между окружающей средой и каналом 4 устройства 1. При этом (фиг. 5) в камере верхнего цилиндра 13(a) возникает осевая сила (Fв.ц), которая перемещает поршневой вал 3(в) вниз относительно трубчатого корпуса 2, при этом перемещение поршневого вала 3(в) будет происходить до входа направляемых штифтов 17 во вторую направляющую часть 18(б) направляющей дорожки 18. В этом случае осевая сила (Fв.ц) в камере верхнего цилиндра 13(a) воспринимается по цепочке поршневой вал 3(в) - вторая направляющая часть 18(б) направляющей дорожки 18 - направляемые штифты 17 - втулка 16 - трубчатый корпус 2, тем самым вышеуказанная осевая сила (Fв.ц) не воздействует на верхнюю пяту 22, в связи с чем и не происходит выдвижение управляемого толкателя 25. Поскольку трубчатый корпус 2 не вращается, осевая сила (Fв.ц) от вращающегося поршневого вала 3(в) с втулкой 16 передается по вышеуказанной цепочке через осевой подшипник 19. В этот момент перепад давления (ΔР) между окружающей средой и каналом 4 устройства 1 создает в камере нижнего цилиндра 9(a) осевую силу (Fн.ц.), которая перемещает нижний вал 3(б) с долотным валом 3(a) вверх относительно трубчатого корпуса 2, при этом перемещение верхнего вала 3(б) происходит до полного смыкания нижнего шлицевого соединения 12. В результате чего долотный вал 3(a) изменяет свое положение относительно искривленной части 2(a) трубчатого корпуса 2 и устанавливается соосно относительно нижнего вала 3(б), тем самым изменяя в меньшую сторону составляющую (ΔРи) суммарного перепада давления (ΔР) из-за смены несоосного расположение диффузорной части 8(a) относительно сопловой части 8(б) механизма индикации 8 на соосное. По данному уменьшению суммарного перепада давления (ΔР) оператор с устья может определить, что устройство 1 перешло в режим прямого бурения. При последующей подаче бурового инструмента к забою скважины (фиг. 6) происходит полное смыкание верхнего шлицевого соединения 29 под действием осевой нагрузки сжатия.

Процесс прямого бурения.

В процессе прямого бурения устройство 1 находится в режиме прямого бурения, как показано на фиг. 6. Осевая нагрузка и крутящий момент от колонны бурильных труб на долото передаются по валу 3 устройства 1, а именно по цепочке верхний вал 3(г) - верхнее шлицевое соединение 29 - поршневой вал 3(в) - нижнее шлицевое соединение 12 - нижний вал 3(б) - шарнирное соединение 7 - долотный вал 3(a), при этом нижнее и верхнее шлицевые соединения 12, 29 находятся в сомкнутом состоянии под действием осевой нагрузки сжатия. Направляемые штифты 17, установленные на втулке 16, находятся во второй направляющей части 18(б) направляющей дорожки 18, выполненной вокруг наружной поверхности поршневого вала 3(в). Тем самым осевая нагрузка на трубчатый корпус 2 от системы валов 3 устройства 1 передается по цепочке поршневой вал 3(в) - вторая направляющая часть 18(б) направляющей дорожки 18 - направляемые штифты 17 - втулка 16 - осевой подшипник 19 - трубчатый корпус 2. Вход штифтов 17 во вторую направляющую часть 18(б) ограничивает раскрытие камеры верхнего цилиндра 13(a) и перемещение поршневого вала 3(в) вниз относительно трубчатого корпуса 2, что дает возможность нижнему валу 3(б) под воздействием осевой силы (Fн.ц.) в камере нижнего цилиндра 9(a) перемещаться вверх относительно трубчатого корпуса 2 до полного смыкания нижнего шлицевого соединения 12. Нижний вал 3(б) перемещает вместе с собой и долотный вал 3(a), который в итоге устанавливается в искривленной части 2(a) трубчатого корпуса 2 в соосном положении относительно устройства 1. В следствии чего буровой раствор, поступающий к долоту по каналу 4, при прохождении через механизм индикации 8 истекает из сопловой части 8(б) и поступает в диффузорную часть 8(a) с более меньшим перепадом давления (ΔРи), чем при работе устройства 1 в режиме направленного бурения.

Для переключения обратно в режим направленного бурения необходимо повторное проведение следующих операций:

1) Отрыв долота от забоя скважины путем подъема колонны бурильных труб вверх. Происходит полное размыкание верхнего шлицевого соединения 29, как показано на фиг. 5.

2) Отключение циркуляции бурового раствора. Под воздействием веса трубчатого корпуса 2, нижнего вала 3(б), долотного вала 3(a) и долота, поршневой вал 3(в) перемещается вверх относительно трубчатого корпуса 2, как показано на фиг. 3, или, если данного вышесказанного веса будет не достаточно, поршневой вал 3(в) перемещается вверх относительно трубчатого корпуса 2 за счет разжатия пружины переключения 20, как показано на фиг. 4, при этом в обоих вышеописанных случаях происходит перемещение направляемых штифтов 17 в третью направляющую часть 18(в) направляющей дорожки 18 и устройство 1 переходит в переходной режим.

3) Возобновление циркуляции (фиг. 2). Под воздействием суммарного перепада давления (ΔР) возникает осевая сила (Fв.ц) в камере верхнего цилиндра 13(a), что приводит к перемещению поршневого вала 3(в) вниз относительно трубчатого корпуса 2, при этом перемещение поршневого вала 3(в) происходит до упора нижней пяты 21 в трубчатый корпус 2, т.к. направляемые штифты 17 перемещаются из третьей направляющей части 18(в) в первую направляющую часть 18(a) направляющей дорожки 18. Одновременно с этим выдвигается управляемый толкатель 25 и долотного вала 3(a) устанавливается в отклоненном положении относительно трубчатого корпуса 2.

4) Подача бурового инструмента к забою скважины. Происходит полное смыкание верхнего шлицевого соединения 29 под действием осевой нагрузки сжатия, как показано на фиг. 1, что обеспечивает передачу осевой нагрузки на долото через систему валов 3 устройства 1.

Таким образом, принцип управления устройством 1 в виде переключения его режимов работы с режима направленного бурения в режим прямого бурения и наоборот с режима прямого бурения в режим направленного бурения заключается в проведения с устья скважины следующих операций:

1) Приведение устройства 1 в подвешенное состояние путем подъема колонны бурильных труб вверх.

2) Перевод устройства 1 в переходной режим путем отключения циркуляции бурового раствора.

3) Включение последующего режима работы устройства 1 путем возобновления циркуляции бурового раствора. При этом в следствии работы механизма индикации 8 в составе устройства 1 процесс смены режима направленного бурения на режим прямого бурения будет сопровождаться ростом суммарного перепада давления (ΔР), а смена режима прямого бурения на режим направленного бурения будет сопровождаться падением суммарного перепада давления (ΔР), что дает оператору возможность с устья определять фактический режим работы устройство 1, в котором оно находится в реальный момент времени на забое скважины.

Процесс ориентирования направления бурения.

С целью возможности проведения выставления направления бурения при соединении устройства 1 с телеметрической системой настраивают показания телеметрической системы относительно искривленной части 2(a) трубчатого корпуса 2 в положении устройства 1, соответствующему входу зацепляющих кулачков 30(a) муфты 30 в зацепляющие пазы 2(б) трубчатого корпуса 2. Для оптимизации