Способ селективной сборки шарошечного долота

Иллюстрации

Показать всеИзобретение относится к буровой технике, а именно к буровым шарошечным долотам. Технический результат заключается в повышении ресурса опоры шарошечного долота. Согласно способу селективной сборки шарошечного долота лапы и шарошки предварительно нумеруют, замеряют размеры лапы на опоре лапы, шарошки в опоре шарошки, заносят в персональный компьютер (ПК), где специальная программа подбирает оптимальное сочетание номеров лап и шарошек, после чего секции долота собирают и сваривают. Предварительно замеряют толщину разрезных втулок, шайб и колпачков tв, tш, tк, заносят их в ПК, рассчитывают для всех возможных комбинаций лап и шарошек диаметральные зазоры большой и малой опор скольжения шарошечного долота, линейные зазоры большой и малой опоры скольжения шарошечного долота и геометрические параметры шайб, разрезных втулок и колпачков, затем программа формирует таблицу с оптимальным сочетанием номеров лап и шарошек, при этом минимально необходимые зазоры разрезных втулок, шайб и колпачков для работы шарошечного долота определяют из определенных математических выражений. 3 ил.

Реферат

Изобретение относится к буровой технике, а именно к буровым шарошечным долотам.

Известен способ сборки шарошечных долот со случайным подбором лап и шарошек, а также случайной компоновкой долот из секций (Сопин П.И., Богомолов P.M. и др. Шарошечные долота и бурильные головки: Каталог. - М.: ЦИНТИХИМНефтемаш, 1990, с. 54-56).

Недостатком данного способа является то, что сборка лап и шарошек производится произвольно в пределах допуска и, соответственно, появляются разные величины диаметральных и линейных зазоров и, как следствие, рабочие поверхности опоры шарошечного долота нагружаются неравномерно. Также существенным недостатком является то, что в долоте могут использоваться секции с большим разбросом зазоров и ресурс шарошечного долота сокращается до ресурса секции, собранной зазорами, наиболее отличными от зазоров двух других секций.

Известен способ сборки опоры шарошечного долота, при котором партию лап и шарошек сортируют в порядке возрастания разности радиальных подшипников скольжения, а в случае изготовления партии долот более 50 штук, лапы и шарошки разбивают на размерные группы, в пределах которых они собираются в случайном порядке (№2140517, Е21В 10/22, опубл. 27.10.1999 г.).

Недостатком данного способа является то, что в процессе сортировки лап и шарошек не учитывается линейный размер, обуславливающий неравномерную нагрузку упорного подшипника скольжения, а в пределах размерных групп не исключена случайная сборка шарошек и лап в секции. Также в долота могут собираться секции с большим разбросом линейных и диаметральных зазоров.

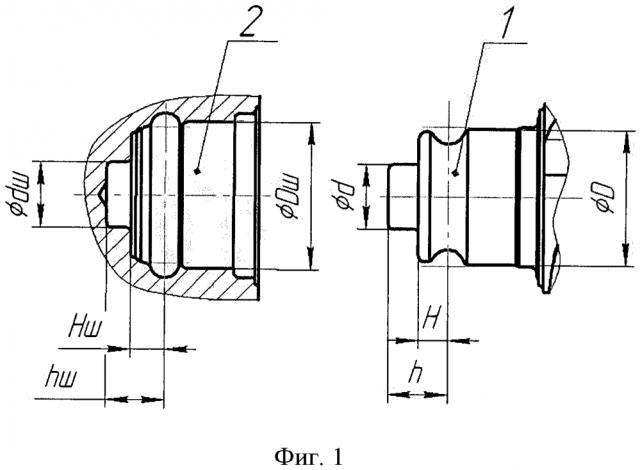

Известен способ сборки опоры шарошечного долота, где лапы и шарошки нумеруют, а их линейные и диаметральные размеры D, d, Н, h, Dш, dш, Нш, hш, замеряются и заносятся в ЭВМ, а специальная программа высчитывает для данных размеров оптимальные зазоры ΔR и ΔН (патент РФ №2184203, Е21В 10/20, опубл. 27.06.2002 г.).

Недостатком данного способа является то, что не полностью исключается случайная сборка лап и шарошек в секции; обусловлено это тем, что лапы и шарошки уже произведены, а их линейные и диаметральные размеры уже имеются и повлиять на получение оптимального зазора в радиальных и упорных подшипниках шарошечного долота у производителя уже не получится, а специальная программа выберет наиболее близкие по значению размеры, при этом зазоры ΔR и ΔН могут не быть оптимальными.

Целью настоящего изобретения является повышение ресурса опоры шарошечного долота за счет оптимизации распределения нагрузок, передаваемых от вооружения на опору и, как следствие, увеличение ресурса долота.

Поставленная цель достигается тем, что способ селективной сборки шарошечного долота, заключающийся в том, что лапы и шарошки предварительно нумеруют, замеряют размеры лапы D, d, Н, h на опоре лапы, шарошки Dш, dш, Нш и hш в опоре шарошки, заносят в ПК, где специальная программа подбирает оптимальное сочетание номеров лап и шарошек, после чего секции долота собирают, согласно изобретению, предварительно замеряют толщину разрезных втулок, шайб и колпачков tв, tш, tк, заносят их в ПК, рассчитывают для всех возможных комбинаций лап и шарошек диаметральные зазоры большой и малой опор скольжения шарошечного долота ΔD и Δd, линейные зазоры большой и малой опоры скольжения шарошечного долота ΔН и Δh и геометрические параметры шайб, разрезных втулок и колпачков, затем программа формирует таблицу с оптимальным сочетанием номеров лап и шарошек, при этом минимально необходимые зазоры разрезных втулок, шайб и колпачков Lопт.в, Lопт.ш, Lопт.d.колп. для работы шарошечного долота определяют из условия:

Lопт.в=ΔD-2*tв;

Lопт.ш=ΔH-2*tш;

Lопт.d.колп.=Δd-2*tк, где

ΔD - диаметральный зазор большой опоры скольжения шарошечного долота;

tв - толщина разрезной втулки;

ΔН - линейный зазор большой опоры скольжения шарошечного долота;

tш - толщина шайбы;

Δd - зазор малой опоры скольжения шарошечного долота;

tк - толщина колпачка.

Предлагаемое изобретение в сравнении с прототипом выявило наличие новых признаков способа, а именно то, что селективная сборка может идти по трем параметрам сразу, которые обуславливают равномерность распределения нагрузки по опоре, а для получения постоянного зазора используются различные по геометрическим параметрам комплектующие разрезные втулки, шайбы, колпачки. Это обуславливает равномерный износ всех опор шарошечного долота. Таким образом, заявляемый способ сборки долот соответствует критерию изобретения «новизна».

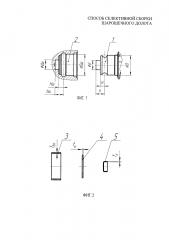

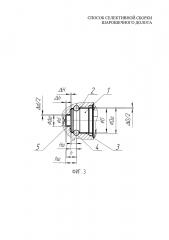

На прилагаемой фигуре 1 показаны опора лапы и опора шарошки; на фиг. 2 - втулка, шайба, колпачок; на фиг. 3 показаны в сборе шарошка, лапа, втулка, шайба, колпачок.

Способ осуществляют следующим образом.

Предварительно нумеруют лапы 1 и шарошки 2 шарошечного долота. Затем замеряют размеры лапы D, d, Н, h на опоре лапы, шарошки Dш, dш, Нш и hш в опоре шарошки, а также толщину разрезных втулок 3, шайб 4 и колпачков 5 tв, tш, tк. После чего эти размеры заносят в ПК, где с помощью специальной программы выбирают необходимые геометрические параметры разрезных втулок, шайб и колпачков (фиг. 2). Затем собирают лапы 1, шарошки 2, разрезные втулки 3, шайбы 4 и колпачки 5 в отдельные секции, выдерживая необходимые зазоры между всеми комплектующими, которые рассчитываются по следующим формулам:

ΔD=Dш-D - диаметральный зазор большой опоры скольжения шарошечного долота;

Δd=dш-d - зазор малой опоры скольжения шарошечного долота;

ΔН=Нш-Н - линейный зазор большой опоры скольжения шарошечного долота;

Δh=hш-h - линейный зазор малой опоры скольжения шарошечного долота, где

D, d - диаметры большого и малого радиального подшипника скольжения опоры лапы;

Н, h- линейные размеры от шариковой дорожки до большого и малого упорного подшипника скольжения лапы соответственно;

Dш, dш - диаметры большого и малого радиального подшипника скольжения опоры шарошки;

Нш и hш - линейные размеры от шариковой дорожки до большого и малого упорного подшипника скольжения шарошки соответственно.

Далее рассчитывают минимально необходимые зазоры для работы шарошечного долота для разрезных втулок 3, шайб 4 и колпачков 5:

Lопт.в=ΔD-2*tв;

Lопт.ш=ΔH-2*tш;

Lопт.d.колп.=Δd-2*tк, где

tв, tш, tк - толщины разрезной втулки, шайбы и колпачка.

Далее собирают шарошечное долото из секций с близкими по значению зазорами, тем самым полностью исключая случайную сборку лап 1 и шарошек 2, так как всегда выдерживаются одинаковые необходимые зазоры в паре лапа-шарошка за счет различных параметров разрезной втулки 3, шайбы 4 и колпачка 5. За счет этого подшипники всех трех секций шарошечного долота одновременно вступают в работу, увеличивая тем самым стойкость опоры шарошечного долота. Затем секции шарошечного долота свариваются.

Предлагаемый способ сборки шарошечного долота повышает ресурс опоры шарошечного долота за счет того, что все рабочие поверхности опоры одновременно вступают в работу и нагрузка, передаваемая от забоя, распределяется равномерно по поверхности подшипников, снижая риск возникновения больших пиковых нагрузок на том или ином участке подшипника. Благодаря тому что в сборке долота участвуют секции только с одинаковыми зазорами, нагрузка, передаваемая от забоя на долото, равномерно распределяется по всем опорам шарошечного долота.

Способ селективной сборки шарошечного долота, заключающийся в том, что лапы и шарошки предварительно нумеруют, замеряют размеры лапы D, d, Н, h на опоре лапы, шарошки Dш, dш, Hш и hш в опоре шарошки, заносят в ПК, где специальная программа подбирает оптимальное сочетание номеров лап и шарошек, после чего секции долота собирают и сваривают, отличающийся тем, что предварительно замеряют толщину разрезных втулок, шайб и колпачков tв, tш, tк, заносят их в ПК, рассчитывают для всех возможных комбинаций лап и шарошек диаметральные зазоры большой и малой опор скольжения шарошечного долота ΔD и Δd, линейные зазоры большой и малой опоры скольжения шарошечного долота ΔН и Δh и геометрические параметры шайб, разрезных втулок и колпачков, затем программа формирует таблицу с оптимальным сочетанием номеров лап и шарошек, при этом минимально необходимые зазоры разрезных втулок, шайб и колпачков Lопт.в, Lопт.ш, Lопт.d.колп. для работы шарошечного долота определяют из условия:

Lопт.в=ΔD-2*tв;

Lопт.ш=ΔH-2*tш;

Lопт.d.колп.=Δd-2*tк, где

ΔD – диаметральный зазор большой опоры скольжения шарошечного долота;

tв – толщина разрезной втулки;

ΔН – линейный зазор большой опоры скольжения шарошечного долота;

tш – толщина шайбы;

Δd – зазор малой опоры скольжения шарошечного долота;

tк – толщина колпачка;

D, d – диаметры большого и малого радиального подшипника скольжения опоры лапы;

Н, h- линейные размеры от шариковой дорожки до большого и малого упорного подшипника скольжения лапы соответственно;

Dш, dш – диаметры большого и малого радиального подшипника скольжения опоры шарошки;

Нш и hш – линейные размеры от шариковой дорожки до большого и малого упорного подшипника скольжения шарошки соответственно.