Самоходная уборочная машина

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Самоходная уборочная машина содержит втягивающий агрегат, устройства для транспортировки убранной культуры, обрабатывающий агрегат, устройства для оценки объема прохождения убранной культуры через втягивающий агрегат и привод ходовой части. Втягивающий агрегат обеспечивает захват убираемой культуры с поля. От втягивающего агрегата убранная культура поступает на обрабатывающий агрегат. Скорость движения привода ходовой части в направлении вперед и скорость привода втягивающего агрегата может изменяться в зависимости от объема пропускаемой убранной культуры. Предложенная самоходная уборочная машина обеспечивает выравнивание подачи убранной культуры на обрабатывающий агрегат. 12 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к самоходной уборочной машине, например к кормоуборочному или зерноуборочному комбайну. Такая уборочная машина содержит, по существу, втягивающий агрегат, к которому относится навесной уборочный агрегат, который может заменяться в зависимости от убираемой культуры, и обрабатывающий агрегат, который содержит, по меньшей мере, одно измельчающее или молотильное устройство.

Уровень техники

Для обеспечения высокого и постоянного качества обработки, осуществляемой обрабатывающим агрегатом, желательно иметь возможность подавать на него поток убранной культуры, характеризующийся постоянной концентрацией. Для этого на уровне техники используется регулировка скорости движения уборочной машины, обратно пропорциональная плотности культуры на поле. Однако в этом случае возникают сложности, связанные с частым колебанием плотности убираемой культуры. Когда уборочная машина внезапно оказывается в зоне с высокой плотностью посадок, то, перед тем, как удастся подстроить скорость движения под изменившиеся условия, поступление культуры во втягивающий агрегат может увеличиться настолько, что обрабатывающий агрегат перестанет справляться с поступающим объемом. В частности, на кормоуборочном комбайне это может привести к глушению двигателя. На зерноуборочном комбайне в таких условиях возможно попадания значительной части не относящегося к зерну материала в бункер для зерна и/или выброс большого количества зерна с мякиной и стеблями.

Чтобы обеспечить возможность реагирования на подобные колебания плотности культуры, желательно своевременно, по возможности, еще до заезда уборочной машины в зону с высокой плотностью культуры, распознавать подобные колебания. Это позволит своевременно отрегулировать скорость движения машины. Подобное (в силу необходимости, бесконтактное) распознавание отличается малой достоверностью. Пример описан в ЕР 1 271 139 А2. До сих пор высокая стоимость этой техники препятствовала ее широкому применению.

Раскрытие изобретения

Таким образом, задачей изобретения является разработка самоходной уборочной машины, которая простыми и надежными средствами обеспечит выравнивание подачи убранной культуры на обрабатывающий агрегат.

Задача решается за счет того, что в самоходной уборочной машине с втягивающим агрегатом, который содержит устройства для захвата убираемой культуры с поля и устройства для транспортировки убранной культуры, с обрабатывающим агрегатом, на который от втягивающего агрегата поступает убранная культура, с устройствами для оценки объема прохождения убранной культуры через втягивающий агрегат и с приводом ходовой части, скорость движения которого в переднем направлении может изменяться в зависимости от объема пропускаемой убранной культуры, скорость привода втягивающего агрегата также может регулироваться в зависимости от объема пропускаемой убранной культуры. Даже если устройства для оценки объема пропускаемой убранной культуры распознают увеличение потока убранной культуры, обусловленное вхождением уборочной машины в зону высокой плотности посадок, лишь незадолго до достижения этим потоком обрабатывающего агрегата, то, замедлив втягивающий агрегат, можно удержать скорость подачи убранной культуры на обрабатывающий агрегат в допустимом диапазоне или, по меньшей мере, значительно сократить диапазон ее колебаний. Хотя замедление работы втягивающего агрегата приводит, в свою очередь, к повышению толщины слоя потока убранной культуры во втягивающем агрегате, с этим можно смириться, учитывая меру снижения скорости продвижения вперед.

На практике втягивающий агрегат с переменной скоростью привода выполнен в виде навесного уборочного агрегата, который может заменяться в зависимости от обрабатываемой культуры. По существу, к приводному агрегату могут также относиться (и, соответственно, изменять свою скорость) не заменяемые компоненты уборочной машины, которые подают убираемую культуру на обрабатывающий агрегат.

В то время как сниженная скорость продвижения вперед целесообразно должна сохраняться до прохождения зоны высокой плотности посадок, скорость привода транспортера для убранной культуры, установленного во втягивающем агрегате, целесообразно должна восстановиться по истечении определенного промежутка времени, когда будет производиться обработка части потока убранной культуры, отличающейся высокой толщиной слоя и образовавшейся во втягивающем агрегате в результате вхождения в зону высокой плотности посадок перед снижением скорости продвижения вперед.

Соответственно, промежуток времени, по истечении которого скорость продвижения вперед должна восстановиться, должен соответствовать, по меньшей мере, времени прохождения убранной культуры через втягивающий агрегат.

Если после обработки части потока с высокой толщиной слоя скорость привода втягивающего агрегата останется низкой, то это приведет к нежелательному снижению скорости подачи на обрабатывающий агрегат. Поэтому скорость привода после обработки части потока с повышенной толщиной слоя необходимо максимально быстро, в частности, по истечении периода, в 1,5 раза превышающего время прохождения, вернуть к исходному значению.

Восстановление скорости привода приводит к уменьшению толщины слоя потока убранной культуры во втягивающем агрегате, которое обнаруживается устройствами для оценки объема пропускаемой убранной культуры с известной задержкой и, по истечении времени прохождения, влияет также на скорость подачи культуры на обрабатывающий агрегат. Чтобы это не повлекло за собой множество последовательных изменений скорости, блок управления может быть настроен таким образом, чтобы он не реагировал на изменение объема пропускаемой убранной культуры в течение заданного промежутка времени после восстановления скорости привода.

В альтернативном варианте одновременно с восстановлением скорости привода происходит частичное восстановление скорости продвижения вперед. Если величины относительной коррекции скорости продвижения вперед и скорости привода, осуществляющейся при этом, будут равны, то это позволит устранить неравномерность толщины слоя потока убранной культуры.

Когда уборочная машина покидает зону высокой плотности посадок, это приводит сначала к уменьшению толщины слоя потока убранной культуры, забираемого втягивающим агрегатом. Поскольку в этом случае нет риска глушения двигателя, скорость привода втягивающего агрегата может не изменяться одновременно с уменьшением толщины слоя потока.

Чтобы оценить объем пропускаемой убранной культуры, можно предусмотреть датчик для определения крутящего момента, приводящего в движение поток убранной культуры на втягивающем агрегате.

Кроме того, объем пропускаемой убранной культуры можно оценить по его скорости и сечению. Так как ширина потока, как правило, задается конструкцией втягивающего агрегата, используется, по существу, датчик для определения высоты потока убранной культуры, проходящего через втягивающий агрегат.

Поскольку высота потока убранной культуры во втягивающем агрегате или крутящий момент, необходимый для его транспортировки, влияют, в том числе, на нагрузку двигателя, то об объеме пропускаемой убранной культуры можно судить, в том числе, по нагрузке двигателя.

Краткое описание графических материалов

Прочие признаки и преимущества изобретения следуют из приведенного ниже описания вариантов исполнения с учетом прилагаемых фигур, на которых изображено следующее.

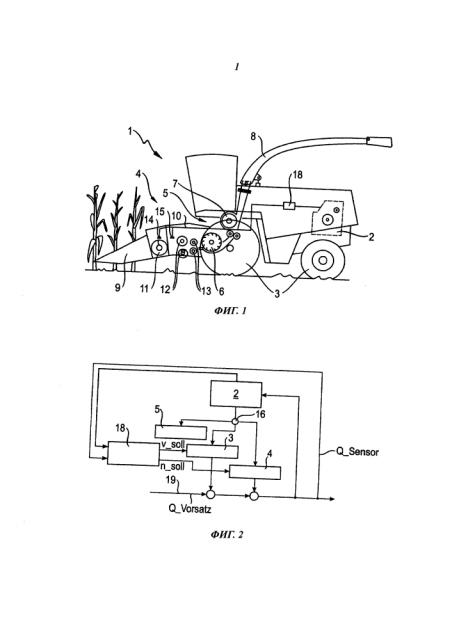

Фигура 1: схематичный вид кормоуборочного комбайна согласно изобретению.

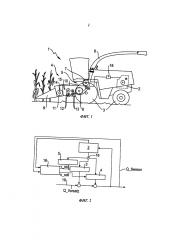

Фигура 2: блок-схема приводной системы кормоуборочного комбайна.

Фигура 3: пример зависимости рабочих параметров кормоуборочного комбайна от времени согласно первому варианту исполнения изобретения.

Фигура 4: зависимость рабочих параметров кормоуборочного комбайна от времени согласно второму варианту исполнения изобретения.

Осуществление изобретения

На фигуре 1 представлен кормоуборочный комбайн 1, являющийся примером самоходной уборочной машины в смысле предлагаемого изобретения. Дизельный двигатель 2 посредством известной и не показанной на фигуре раздаточной коробки приводит с одной стороны шасси 3, а с другой стороны втягивающий агрегат 4 и обрабатывающий агрегат 5.

В рассматриваемом кормоуборочном комбайне 1, приведенном здесь в качестве примера, обрабатывающий агрегат 5 содержит измельчающий барабан 6, пару 13 валов, которые транспортируют растительный материал, подаваемый втягивающим агрегатом 4, на измельчающий барабан 6, и дополнительный ускоритель 7, который придает измельченному растительному материалу скорость, необходимую для прохождения через выпускной коллектор 8 и перегрузки в сопровождающее транспортное средство (не показанное на фигуре). Соотношение частот вращения пары 13 валов и измельчающего барабана определяет качество, точнее говоря, длину резки измельченного растительного материала. Для настройки длины резки соотношение частот вращения может изменяться; тем не менее, во время одной уборочной операции соотношение частот вращения должно оставаться неизменным, чтобы поддерживать качество измельченного материала на постоянном уровне.

Другие типы самоходных уборочных машин, в частности зерноуборочный комбайн или тюковый пресс, отличаются конструкцией обрабатывающего агрегата. Однако у них имеется и сходство, заключающееся в том, что скорость подачи обрабатываемого материала на обрабатывающий агрегат не должна превышать предельного значения, что позволит гарантировать удовлетворительное качество обработки и избежать заклинивания обрабатывающего агрегата 5 и, как следствие, глушения дизельного двигателя 2.

Втягивающий агрегат 4 содержит навесной уборочный агрегат 9, который известным образом может заменяться в зависимости от подлежащего уборке растительного материала и может приводиться посредством не показанного на фигуре вала отбора мощности с частотой вращения, изменяющейся независимо от частоты вращения измельчающего барабана 6. Не заменяющийся наклонный транспортер 10 переправляет растительный материал, убранный навесным уборочным агрегатом 9, в измельчающий барабан 6. Он содержит несколько транспортирующих устройств, расположенных друг за другом на пути движения убранной культуры, в число которых входит вышеупомянутая пара 13 валов и, как показано на фигуре 1, по меньшей мере, одна расположенная перед ней пара 12 валов. Если, как было указано выше, частота вращения пары 13 валов согласуется с частотой вращения измельчающего барабана, то ее следует отнести к обрабатывающему агрегату 5. Частота вращения расположенной впереди пары 12 валов может быть согласована с частотой вращения измельчающего барабана 6 или с частотой вращения вала отбора мощности; в первом случае пара 12 валов будет относиться к втягивающему агрегату 4, во втором - к обрабатывающему агрегату 5. Наклонный транспортер 10 также может полностью относиться к втягивающему агрегату 4, если частота вращения обеих пар 12, 13 валов согласуется с частотой вращения вала отбора мощности.

Передняя кромка навесного уборочного агрегата 9, которая, по существу, имеет ширину, равную нескольким метрам, оснащена ведомыми ножами, не показанными на фигуре и предназначенными для срезания стеблей убираемого растительного материала. Подающий шнек 11, проходящий по всей ширине навесного уборочного агрегата 9, служит для собирания растительного материала в середине навесного уборочного агрегата 9, откуда этот материал будет передаваться на наклонный транспортер 10.

Ножи и подающий шнек 11 навесного уборочного агрегата соединены с двигателем 2 при помощи вала отбора мощности, не показанного на фигуре. Развиваемый этим валом крутящий момент пропорционален количеству растительного материала в навесном уборочном агрегате 9, а измерение этого момента при помощи датчика 14 крутящего момента позволяет оценить объем пропускаемой культуры в навесном агрегате 9. На фигуре 1 этот датчик 14 установлен на подающем шнеке 11 навесного агрегата 9; впрочем, будет также целесообразным его размещение непосредственно на валу отбора мощности.

В качестве альтернативы или дополнения на пути движения убранной культуры через кормоуборочный комбайн 1 может быть предусмотрен датчик 15, в частности оптический датчик, который будет распознавать толщину слоя потока убранной культуры. Датчик 15 должен быть максимально выдвинут вперед на пути движения потока убранной культуры. Это позволит максимально заблаговременно распознавать изменения потока убранной культуры. Для распознавания полного потока, распределенного по всей ширине навесного агрегата 9, датчик 15, предпочтительно, располагается, как показано на фигуре, на входе наклонного транспортера 10.

Произведение толщины слоя потока, определенное датчиком 15, и скорости подачи материала пропорционально объему пропускания культуры.

Крутящий момент, использующийся для привода пар 12, 13 валов, также зависит от объема пропускания материала через втягивающий агрегат 4. Поэтому датчик крутящего момента, установленный на одной из пар 12, 13 валов, также может служить для оценки объема пропускания втягивающего агрегата 4. Тем не менее, предпочтительнее измерять крутящий момент на валу отбора мощности, так как он быстрее реагирует на изменение плотности посадки убираемой культуры.

На фигуре 2 представлена блок-схема приводной системы кормоуборочного комбайна 1. Крутящий момент дизельного двигателя 2 распределяется раздаточной коробкой 16 по шасси 3, втягивающему агрегату 4 и обрабатывающему агрегату 5. Так как целью регулирования кормоуборочного комбайна 1 является поддержание скорости подачи растительного материала (обозначенной стрелкой 19 на нижней кромке фигуры 2) на обрабатывающий агрегат 5 на постоянном уровне, то доля мощности двигателя, потребляемая обрабатывающим агрегатом 5 для обработки материала, подаваемого, по существу, с постоянной скоростью, может считаться постоянной. Мощность, потребляемая шасси 3 и втягивающим агрегатом 4 для подачи материала с такой постоянной скоростью, может изменяться. Электронный регулятор 18 продвижения вперед задает уставки n_soll, v_soll частоты вращения вала отбора мощности, от которого приводится втягивающий агрегат 4, и скорости движения кормоуборочного комбайна 1. На схеме, показанной на фигуре 2, эти уставки принимаются втягивающим агрегатом 4 и шасси 3. На практике они могут также приниматься блоком управления раздаточной коробки 16 или дизельного двигателя 2, с целью регулирования отношения, с которым мощность двигателя передается на втягивающий агрегат 4 и шасси 3, и общей мощности дизельного двигателя 2 таким образом, чтобы уставки n_soll, v_soll сохранялись при неизменных условиях работы.

Стрелка 19 на нижней кромке фигуры 2 обозначает убираемую культуру, которая захватывается кормоуборочным комбайном 1 во время движения. Фактическая скорость v_ist продвижения кормоуборочного комбайна 1 вперед определяет скорость Q_Vorsatz, с которой убираемая культура поступает в навесной уборочный агрегат 9. Временные изменения частоты n_ist вращения вала отбора мощности могут привести к тому, что скорость, с которой убранная культура поступает на обрабатывающий агрегат 5, будет отличаться от скорости Q_Vorsatz захвата.

Принцип действия регулятора 18 продвижения вперед поясняется на фигуре 3 на примере графиков зависимости от времени. Кривая А обозначает плотность а посадок подлежащей уборке растительности (указывается, например, в тоннах на гектар). Пока кормоуборочный комбайн 1 движется вне зоны посадок (начиная с момента t0 на фигуре 3), плотность посадок равна 0. Когда комбайн входит в зону посадок, плотность посадок увеличивается на значение а1 (в данном случае, простоты ради, оно принято постоянным). Скорость, с которой растительный материал захватывается навесным уборочным агрегатом, рассчитывается по формуле

Q_Vorsatz=a*b*v_ist,

где b - ширина навесного уборочного агрегата, a v_ist - фактическая скорость продвижения кормоуборочного комбайна 1 вперед. Растительный материал, захваченный навесным уборочным агрегатом 9 с момента t0, проходит через навесной уборочный агрегат 9 и достигает датчика 15 в течение известного времени (до момента t1). Поэтому до момента t1 осмысленное регулирование скорости продвижения кормоуборочного комбайна 1 вперед при помощи регулятора 18 продвижения вперед еще невозможно, что показано пунктирной частью кривой V, отражающей скорость движения вперед. На фигуре 3 упрощенно принято, что скорость продвижения вперед с самого начала согласована с плотностью а1 посадок таким образом, чтобы скорость подачи убранной культуры на обрабатывающий агрегат 5, отражаемая кривой Q, соответствовала уставке Q_Soll (если бы это было не так, то регулятор 18 продвижения вперед известным образом регулировал бы скорость движения вперед с течением времени до тех пор, пока не была бы достигнута уставка Q_Soll).

В момент t2 кормоуборочный комбайн 1 достигает зоны а2 с повышенной плотностью посадок. Это приводит к увеличению потока Q_Vorsatz материала на входе навесного уборочного агрегата 9, которое, разумеется, не влияет на распознаваемую датчиком 15 скорость Q_Sensor до тех пор, пока это увеличение не дойдет до наклонного транспортера 10. Это произойдет только в момент t4. Регулятор 18 продвижения вперед реагирует на повышение скорости Q_Sensor подачи одновременным уменьшением скорости движения вперед (см. кривую V) и частоты вращения вала отбора мощности (см. кривую С). Пропорционально замедлению кормоуборочного комбайна 1 снижается также скорость Q_Vorsatz, с которой навесной уборочный агрегат 9 захватывает растительный материал. Это приводит к уменьшению толщины слоя потока материала, проходящего через навесной уборочный агрегат 9, которое, впрочем, в процентном отношении будет меньше уменьшения скорости движения вперед, так как одновременное замедление вала отбора мощности приведет к замедлению транспортировки материала через навесной уборочный агрегат 9.

Следствием замедления вала отбора мощности будет то, что материал, который уже находится в навесном уборочном агрегате и достиг большой толщины слоя, будет передаваться на наклонный транспортер 10 с задержкой. Поэтому скорость Q_Sensor лишь кратковременно возрастает после момента t4 до максимума, после чего снова снижается пропорционально замедлению вала отбора мощности до тех пор, пока в момент t5 не будет снова достигнута уставка Q_Soll, в данном случае - включая допустимое отклонение. Таким образом, объем материала, накопившийся в навесном уборочном агрегате до большой толщины слоя, может быть переработан обрабатывающим агрегатом 5, не перегружая последний, а материал, одновременно поступающий в навесной уборочный агрегат 9, образует в нем слой с толщиной, которая, по существу, соответствует толщине слоя в стационарном режиме до момента t2.

Для сравнения, кривая Q’ показывает скорость Q_Sensor’, которая была бы измерена датчиком 15 в случае, если бы частота вращения вала отбора мощности не зависела (как это происходит на уровне техники) от Q_Sensor’: с момента t4 скорость Q_Sensor’ возрастает в соответствии с увеличением плотности с а1 до а2 и сохраняется высокой до тех пор, пока изменение толщины слоя, которое может быть обусловлено снижением скорости v продвижения вперед с момента t4 или повторным изменением плотности посадок, не дойдет до датчика 15.

В момент t6 наблюдается снижение скорости Q_Sensor подачи, которое может быть объяснено тем, что кормоуборочный комбайн 1 уже покинул область с высокой плотностью посадок ранее (в момент t3), а обусловленное этим уменьшение толщина слоя дошло до датчика 15 только в текущий момент. В данном случае такое снижение случайно совпало с началом роста частоты вращения С вала отбора мощности в момент t7. Этот рост управляется регулятором 18 продвижения вперед в зависимости от времени таким образом, чтобы по завершении увеличения скорости в момент t8 весь материал, собранный в течение периода [t2, t3], был выведен из навесного уборочного агрегата 9. Если бы в течение этого времени плотность посадок оставалась постоянной при а2, то образовавшийся толстый слой материала в навесном уборочном агрегате 9 был бы полностью выведен, а вследствие того, что следующий за ним более тонкий слой быстрее подавался бы на наклонный транспортер 10 за счет ускорения вала отбора мощности, скорость Q_Sensor его подачи могла бы поддерживаться на постоянном уровне. Хотя в рассматриваемом варианте повышение скорости Q_Sensor подачи наблюдается одновременно с повышением частоты вращения С вала отбора мощности, это не может компенсировать уменьшение потока материала в навесном уборочном агрегате 9, обусловленное снижением плотности посадок с а2 до а1. В итоге значение снижается настолько, что в момент t9 регулятор 18 продвижения вперед снова повышает скорость движения вперед.

Повышение скорости движения вперед происходит поэтапно. Изменившаяся скорость движения вперед поддерживается равной новому значению независимо от текущей скорости Q_Sensor подачи до тех пор, пока это значение не повлияет (в данном случае в момент t10) на скорость подачи.

На фигуре 4 представлены кривые V, С согласно следующему варианту исполнения изобретения. До момента t7 регулятор 18 продвижения вперед реагирует на изменения плотности посадок (см. кривую А) аналогично варианту, показанному на фигуре 3. В рассматриваемом варианте одновременно с повышением частоты вращения С вала отбора мощности увеличивается скорость v продвижения вперед (в равной степени в процентном отношении). В результате, если плотность посадок одновременно не изменяется, то толщина слоя потока убранной культуры в навесном уборочном агрегате 9 остается неизменной. При этом можно избежать снижения скорости Q_Sensor подачи, которое можно наблюдать на фигуре 3 между моментами t9 и t10 и которое можно объяснить одним только ускорением вала отбора мощности.

Описанное выше поведение регулятора 18 продвижения вперед ориентировалось только на измерение потока убранной культуры при помощи датчика 15. Тем не менее, соответствующее управление скоростью продвижения вперед и частотой вращения вала отбора мощности приводной системы навесного агрегата может быть реализовано также на основе скорости Q_Sensor подачи, измеряемой датчиком 14 крутящего момента. Преимущество датчика 14 крутящего момента заключается в том, что изменение скорости Q_Vorsatz влияет на показания датчика 14 раньше, чем на показания датчика 15. Имеется и недостаток, заключающийся в том, что кратковременные изменения скорости Q_Vorsatz слабее отражаются на показаниях датчика 14 по сравнению с датчиком 15. Разумеется, значение Q_Sensor можно было бы также вывести на основании комбинации показаний обоих датчиков 14, 15 или дополнительных подходящих датчиков, в частности датчика, определяющего полную нагрузку двигателя 2.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 кормоуборочный комбайн

2 дизельный двигатель

3 шасси

4 втягивающий агрегат

5 обрабатывающий агрегат

6 измельчающий барабан

7 дополнительный ускоритель

8 выпускной коллектор

9 навесной уборочный агрегат

10 наклонный транспортер

11 подающий шнек

12 пара валов

13 пара валов

14 датчик

15 датчик

16 раздаточная коробка

17 раздаточная коробка

18 регулятор продвижения вперед

19 стрелка

1. Самоходная уборочная машина с втягивающим агрегатом (4), который содержит устройства для захвата убираемой культуры с поля и устройства для транспортировки убранной культуры, с обрабатывающим агрегатом (5), на который от втягивающего агрегата (4) поступает убранная культура, с устройствами (14, 15) для измерения объема пропускаемой убранной культуры через втягивающий агрегат (4) и с приводом (3) ходовой части, скорость (v) движения которого в переднем направлении изменяется в зависимости от объема пропускаемой убранной культуры, отличающаяся тем, что скорость (С) привода втягивающего агрегата (4) может регулироваться в зависимости от объема пропускаемой убранной культуры.

2. Машина по п.1, отличающаяся тем, что втягивающий агрегат (4) выполнен в виде заменяющегося навесного уборочного агрегата (9).

3. Машина по п.1, отличающаяся тем, что втягивающий агрегат (4) содержит заменяющийся навесной уборочный агрегат (9) и по меньшей мере одно транспортировочное устройство (12), расположенное между навесным уборочным агрегатом (9) и обрабатывающим агрегатом (5).

4. Машина по п.1, отличающаяся тем, что предусмотрен блок (18) управления, соединенный с измерительными устройствами (14, 15), выполненный таким образом, чтобы при превышении объемом пропускаемой убранной культуры верхнего предельного значения он уменьшал скорость (v) движения вперед и скорость (С) привода.

5. Машина по п.4, отличающаяся тем, что относительное изменение скорости (С) привода меньше относительного изменения скорости (v) движения вперед.

6. Машина по п.4, отличающаяся тем, что блок (18) управления выполнен таким образом, чтобы сниженная скорость (С) привода восстанавливалась по истечении заданного промежутка времени.

7. Машина по п.6, отличающаяся тем, что заданный промежуток времени соответствует, по меньшей мере, времени прохождения убранной культуры через втягивающий агрегат (4).

8. Машина по п.6 или 7, отличающаяся тем, что блок (18) управления выполнен таким образом, чтобы он не реагировал на изменение объема пропускаемой убранной культуры в течение заданного промежутка времени после восстановления исходного значения скорости.

9. Машина по п.6 или 7, отличающаяся тем, что блок (18) управления выполнен таким образом, чтобы он частично восстанавливал сниженную скорость продвижения вперед по истечении заданного промежутка времени.

10. Машина по п.4, отличающаяся тем, что блок (18) управления выполнен таким образом, чтобы в случае снижения объема пропускаемой убранной культуры ниже нижнего предельного значения он повышал скорость (v) движения вперед и поддерживал скорость (С) привода на том же уровне.

11. Машина по п.1, отличающаяся тем, что устройства для измерения объема пропускаемой убранной культуры содержат датчик (14), определяющий крутящий момент, действующий на устройство (11) для транспортировки убранной культуры.

12. Машина по п.1, отличающаяся тем, что устройства для измерения объема пропускаемой убранной культуры содержат датчик (15), определяющий толщину потока убранной культуры, транспортируемого через втягивающий агрегат (4).

13. Машина по п.1, отличающаяся тем, что устройства для измерения объема пропускаемой убранной культуры рассчитаны на определение нагрузки на двигатель (2), от которого приводится втягивающий агрегат (4).