Способы и системы доставки катализатора

Иллюстрации

Показать всеОписан способ подачи катализатора в реактор полимеризации, включающий нагревание текучей среды, включающей инертный жидкий углеводород, в теплообменнике с целью испарения по меньшей мере части инертного жидкого углеводорода и образования инертного углеводорода в газообразной форме; контактирование катализатора с несущей текучей средой, включающей инертный углеводород, который имеет температуру кипения при нормальных условиях от -1°C до 81°C; и подачу несущей текучей среды в реактор полимеризации так, что несущая текучая среда транспортирует катализатор в реактор полимеризации, причем инертный углеводород присутствует в несущей текучей среде в газообразной форме или в виде комбинации жидкой и газообразной форм. Описан способ полимеризации, в котором используют указанный выше способ подачи катализатора в реактор. Также описана система подачи катализатора, включающая: сосуд для катализатора, содержащий катализатор; линию подачи катализатора, предназначенную для подачи катализатора в реактор полимеризации, находящуюся в гидравлическом соединении с сосудом для катализатора и реактором полимеризации; линию подачи несущей текучей среды, находящуюся в гидравлическом соединении с линией подачи катализатора, предназначенную для подачи несущей текучей среды, включающей инертный углеводород в газообразной форме, в линию подачи катализатора, причем инертный углеводород имеет температуру кипения при нормальных условиях от -1 до 81°C; линию подачи углеводорода, находящуюся в гидравлическом соединении с линией подачи несущей текучей среды; и теплообменник, соединенный с линией подачи углеводорода, предназначенный для нагревания инертного углеводорода в линии его подачи. Способ подачи катализатора в реактор дает возможность снизить или избежать подачи азота в реактор полимеризации так, что парциальное давление этилена в реакторе увеличивается, а потери мономера при продувке реактора снижаются. 3 н. и 13 з.п. ф-лы, 7 ил. 8 табл., 4 пр.

Реферат

Предпосылки создания изобретения

Достижения в полимеризации и катализе позволили получать новые полимеры, обладающие улучшенными физическими и механическими свойствами и подходящие для получения широкого круга продуктов и разнообразных применений. Создание новых катализаторов значительно расширило выбор условий полимеризации, например, в растворе, суспензионной, высокого давления или в газовой фазе, для получения конкретного полимера. Развитие технологии полимеризации также обеспечило более эффективные, высокопроизводительные и обладающие улучшенными экономическими показателями процессы.

Все перечисленные достижения позволили развить несколько различных способов подачи катализаторов в реакторы полимеризации. Один из способов включает подачу катализатора в реактор в виде суспензии, причем катализатор суспендирован в углеводородной жидкости. Другой способ включает применение олефинового мономера (например, этилена) в качестве газа-носителя для подачи катализатора. Хотя олефиновые мономеры успешно применяли для подачи катализатора, их применение затруднительно для некоторых катализаторов, например катализаторов на основе хрома, когда катализаторы восстановлены и активированы мономером в отсутствие сокатализатора. Сам по себе газ-носитель для подачи таких катализаторов обычно не является олефиновым мономером, поскольку применение олефинового мономера весьма вероятно вызывало бы полимеризацию и засорение системы подачи катализатора. В качестве альтернативного газа-носителя для подачи катализатора применяют азот, поскольку он не способен реагировать с катализаторами. Однако для того, чтобы предотвратить накопление азота в реакторе, может потребоваться продувка реактора. Такая продувка особенно проблематична в реакторах, не имеющих системы регенерации продувочного газа, это приводит к нежелательной потере мономера. В общем, система регенерации продувочного газа представляет собой любую систему, которую применяют для выделения определенных компонентов из продувочных газов, выходящих из реактора. Более того, потери мономера через систему продувки реактора могут увеличиваться в реакторах, работающих при высоких парциальных давлениях этилена.

Соответственно, существует потребность в улучшенных способах подачи катализатора, например, с целью снижения количества подаваемого в реакторы полимеризации азота, и снижения, таким образом, продувки реактора для удаления азота.

Краткое изложение сущности изобретения

В настоящем описании изложены способы подачи катализатора в реактор полимеризации. Например, способы могут включать контактирование катализатора с несущей текучей средой, которая может включать инертный углеводород в газообразной форме, инертный углеводород, обладающий температурой кипения при нормальных условиях от примерно -1°C до примерно 81°C. Способы могут дополнительно включать натекание несущей текучей среды в реактор полимеризации так, что несущая текучая среда транспортирует катализатор в реактор полимеризации.

В настоящем описании описаны системы подачи катализатора. Например, системы могут включать сосуд, содержащий катализатор. Системы дополнительно могут включать линию подачи катализатора для подачи катализатора в реактор полимеризации, причем линия подачи катализатора находится в гидравлическом соединении с сосудом, содержащим катализатор, и реактором полимеризации. Системы могут дополнительно включать линию подачи несущей текучей среды, находящуюся в гидравлическом соединении с линией подачи катализатора, предназначенную для подачи несущей текучей среды, включающей инертный углеводород в газообразном состоянии в линию подачи катализатора, инертный углеводород имеет температуру кипения при нормальных условиях от примерно -1°C до примерно 81°C.

Краткое описание чертежей

Эти чертежи иллюстрируют определенные аспекты настоящего изобретения, и их не следует применять для ограничения сферы действия изобретения.

Фиг. 1 представляет собой схематическую диаграмму, иллюстрирующую типичную полимеризационную систему с системой подачи катализатора.

Фиг. 2 представляет собой схематическую диаграмму, иллюстрирующую типичную систему подачи катализатора.

Фиг. 3 представляет собой схематическую диаграмму, иллюстрирующую типичную систему подачи катализатора.

Фиг. 4 представляет собой схематическую диаграмму, иллюстрирующую типичную систему подачи катализатора.

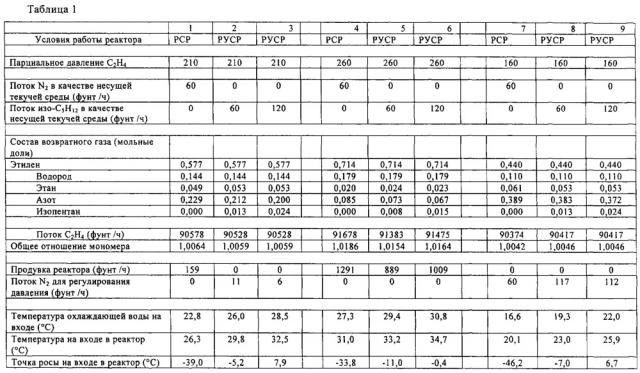

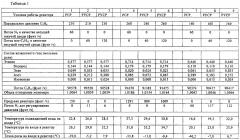

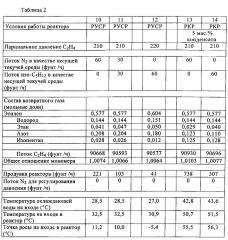

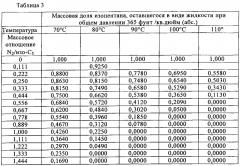

Фиг. 5 представляет собой кривую, показывающую типичные результаты расчета для равновесного испарения изопентана/азота при общем давлении 365 фунт/кв.дюйм (абс).

Фиг. 6 представляет собой кривую, показывающую типичные результаты расчета для равновесного испарения изопентана/азота при общем давлении 300 фунт/кв.дюйм (абс).

Фиг. 7 представляет собой кривую, показывающую типичные результаты расчета для равновесного испарения н-бутана/азота при общем давлении 365 фунт/кв.дюйм (абс).

Подробное описание изобретения

До того как соединения, компоненты, композиции и/или способы по настоящему изобретению будут описаны и изложены, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, композициями, реагентами, реакционными условиями, лигандами, металлоценовыми структурами или подобным, поскольку все это может меняться, если не указано иное. В приведенном ниже подробном описании конкретные аспекты и особенности настоящего изобретения описаны в связи с несколькими предпочтительными вариантами. Однако в той степени, в которой приведенное ниже описание относится к конкретному предпочтительному варианту или конкретному применению описанных методик, оно предназначено только для целей иллюстрации и просто обеспечивает краткое описание типичных предпочтительных вариантов. Более того, в случае, если конкретный аспект или особенность описаны в связи с конкретным предпочтительным вариантом, такие аспекты и особенности можно найти и/или применять с другими предпочтительными вариантами настоящего изобретения, в тех случаях, когда это возможно. Соответственно, настоящее изобретение не ограничено конкретными предпочтительными вариантами, описанными ниже, но скорее изобретение включает все альтернативы, модификации и эквиваленты, попадающие в сферу действия приложенной формулы изобретения.

В настоящем описании описаны способы применения несущей текучей среды, которая может включать инертный углеводород в газообразной форме для подачи катализатора в реактор полимеризации. Предпочтительно инертный углеводород имеет температуру кипения при нормальных условиях, составляющую от примерно -1 до примерно 81°C. Также в настоящем описании описаны способы, которыми можно заменить газообразный азот, служащий в качестве несущей текучей среды, на инертный углеводород.

Как описано в настоящем описании, несущую текучую среду, включающую инертный углеводород, можно применять для подачи катализатора в реактор. В некоторых предпочтительных вариантах для подачи катализатора в реактор можно применять несущую текучую среду, включающую инертный углеводород и азот. Посредством применения в составе несущей текучей среды газообразного инертного углеводорода количество азота, подаваемого в реактор, можно снизить. Не желая ограничиваться конкретной теорией, полагают, что потребности при продувке реактора и, следовательно, количество мономера, потерянного через систему продувки, можно снизить путем снижения подачи азота. Дополнительно, полагают, что при использовании систем подачи катализатора, описанных в настоящем описании и отличающихся сниженными требованиями к продувке, можно поддерживать или потенциально даже увеличивать парциальное давление этилена в реакторе.

На фиг. 1 представлена система для полимеризации 10, оснащенная системой подачи катализатора 12. Как видно из фиг.1, система подачи катализатора 12 включает сосуд для катализатора 14, содержащий катализатор. Сосуд для катализатора 14 может представлять собой любой из различных сосудов, подходящих для подачи катализатора в реактор 16. Обычно катализатор следует хранить в сосуде для катализатора 14 при давлении, которое выше, чем давление в реакторе 16, с целью облегчения транспортировки катализатора в реактор 16. В некоторых предпочтительных вариантах в сосуде для катализатора 14 можно поддерживать атмосферу азота. В некоторых предпочтительных вариантах сосуд для катализатора 14 представляет собой питающий бак для сухого катализатора. Пример подходящего сосуда для катализатора 14 описан в патенте US 3779712. Можно применять любой тип катализатора полимеризации, включая катализаторы, находящиеся в жидком виде, твердые катализаторы и гетерогенные или нанесенные катализаторы, среди прочего, и их можно подавать в реактор 16 в виде суспензии (смеси жидкости и твердого вещества) или в твердом виде. Системы подачи катализатора, описанные в настоящем описании, особенно подходят для подачи твердого катализатора в реактор 16. Примеры подходящих катализаторов для применения в предпочтительных вариантах настоящего изобретения будут более подробно описаны ниже.

Сосуд для катализатора 14 может быть соединен с линией подачи катализатора 18, причем линия подачи катализатора 18 находится в гидравлическом соединении с сосудом для катализатора 14 и ректором 16. Катализатор можно транспортировать из сосуда для катализатора 14 по линии подачи катализатора 18 в реактор 16. В некоторых предпочтительных вариантах катализатор выходит из сосуда для катализатора 14 и проходит по линии 20 в линию подачи катализатора 18. Линия подачи несущей текучей среды 22 может быть соединена с линией подачи катализатора 18 так, что линия подачи несущей текучей среды 22 находится в гидравлическом соединении с линией подачи катализатора 18. Линию подачи несущей текучей среды 22 можно применять для подачи несущей текучей среды, например инертного углеводорода, в реактор 16 по линии подачи катализатора 18, так, что несущая текучая среда транспортирует катализатор в реактор 16. Чтобы предотвратить обратный заброс несущей текучей среды в сосуд для катализатора 14, в сосуде для катализатора 14 можно поддерживать более высокое давление, чем в линии подачи катализатора 18 и в линии подачи несущей текучей среды 22. Такого повышения давления в сосуде для катализатора 14 можно добиться, например, применяя отдельный источник азота (не показан). Хотя это не показано, можно также применять в линии 20 запорный вентиль для предотвращения обратного заброса несущей текучей среды в сосуд для катализатора 14. В случае блокировки линии подачи катализатора 18 поток несущей текучей среды можно остановить, закрыв клапан (не показан), чтобы предотвратить попадание несущей текучей среды в сосуд для катализатора 14 посредством обратного потока по линии 20.

Как упомянуто выше, несущая текучая среда может включать инертный углеводород в газообразной форме, который имеет температуру кипения при нормальных условиях, составляющую от примерно -1°C до примерно 81°C. В настоящем описании под выражением «инертный углеводород» понимают любой углеводород, который не реакционно-способен в условиях процесса, не является значимым ядом для катализаторов полимеризации и растворим в производимом полимере, так, что можно достичь его частичного и/или полного удаления из реактора путем выгрузки твердых веществ. Как понимают лица, квалифицированные в данной области техники, углеводород является значимым ядом для катализатора полимеризации, если он снижает эффективность катализатора до такой степени, что процесс становится технически неосуществимым или неоправданным экономически. Примеры подходящих инертных углеводородов, имеющих температуру кипения при нормальных условиях от примерно -1°C до примерно 81°C, включают н-бутан, циклобутан, С5 насыщенные углеводороды и C6 насыщенные углеводороды. Примеры конкретных C5 и C6 насыщенных углеводородов включают, но не ограничиваются перечисленным, неопентан, циклобутан, изопентан, н-пентан, циклопентан, 2,2-диметилбутан (неогексан), 2,3-диметилбутан, 2-метилпентан (изогексан), 3-метилпентан, н-гексан, 2,2-диметилпентан (неогептан), 2,4-диметилпентан и циклогексан. В некоторых применениях, где легко доступен изопентан, например, когда его применяют в качестве отдельно подаваемого потока в реактор 16 или в других процессах, сопряженных с реактором 16, изопентан может представлять собой предпочтительный инертный углеводород. Аналогично, могут быть предпочтительными другие инертные углеводороды, в зависимости от их доступности и в случае их применения в других реакциях или процессах вблизи от реактора полимеризации 16. В некоторых примерах можно также применять смеси подходящих инертных углеводородов.

Инертный углеводород может присутствовать в несущей текучей среде в жидкой форме, в газообразной форме или в виде комбинации перечисленного. В некоторых предпочтительных вариантах инертный углеводород может присутствовать в несущей текучей среде в газообразной форме. Например, несущую текучую среду, включающую углеводород в газообразной форме, можно применять для транспортировки катализатора в реактор 16 по линии подачи катализатора 18. Лица, квалифицированные в данной области техники, понимают, что для того, чтобы инертный углеводород находился в газообразной форме при давлениях, существующих в реакторе, могут потребоваться высокие температуры. Как показано на фиг. 2, в определенных предпочтительных вариантах для испарения инертного углеводорода можно применять теплообменник 24. Система подачи катализатора 12, включающая теплообменник 24, будет обсуждаться более подробно ниже со ссылкой на фиг. 2. В некоторых предпочтительных вариантах инертный углеводород может конденсироваться по мере того, как несущая текучая среда проходит по линии подачи катализатора 18 в направлении реактора 16, поэтому несущая текучая среда содержит инертный углеводород как в газообразной, так и в жидкой форме. Как будет более подробно обсуждаться ниже со ссылкой на фиг. 3, дополнительные предпочтительные варианты могут включать клапан 26 (показан на фиг. 3) для испарения жидкого инертного углеводорода в линии для несущей текучей среды 22.

На фиг. 2 показана система подачи катализатора 12, которая включает теплообменник 24 для нагревания инертного углеводорода в линии подачи углеводорода 48. Теплообменник 24 может представлять собой любое устройство, подходящее для нагревания инертного углеводорода, включая, но не ограничиваясь перечисленным, котловый нагреватель или кожухотрубный теплообменник. В представленном на иллюстрации предпочтительном варианте инертный углеводород в линии подачи углеводорода 48 проходит через теплообменник 24, а затем попадает в линию для несущей текучей среды 22. Как показано, азот может натекать в линию для несущей текучей среды 22 через линию подачи азота 50 так, что несущая текучая среда в линии 22 включает инертный углеводород и азот. В некоторых предпочтительных вариантах теплообменник 24 испаряет жидкий инертный углеводород в линии подачи углеводорода 48. Например, теплообменник 24 может испарять по меньшей мере примерно 10% инертного углеводорода, или по меньшей мере примерно 25% инертного углеводорода, или по меньшей мере примерно 50% инертного углеводорода, или по меньшей мере примерно 75% инертного углеводорода, или по меньшей мере примерно 90% инертного углеводорода, или по меньшей мере примерно 95% инертного углеводорода. В одном из примеров по существу весь инертный углеводород испаряется в теплообменнике 24.

На фиг. 3 показана система подачи катализатора 12, которая включает теплообменник 24 для подогрева инертного углеводорода в линии подачи углеводорода 48. Таким образом, линия подачи углеводорода 48 содержит жидкий инертный углеводород, который нагревается в теплообменнике 24. В некоторых предпочтительных вариантах жидкий инертный углеводород подвергается перегреву в теплообменнике 24. Клапан 26 может быть соединен с линией подачи углеводорода 48 после теплообменника 24 так, что инертный углеводород протекает через теплообменник 24 к клапану 26. В некоторых предпочтительных вариантах жидкий инертный углеводород в линии подачи углеводорода 48 испаряется при прохождении через клапан 26 и поступает в линию подачи азота 50 так, что несущая текучая среда в линии 22 включает инертный углеводород в газообразной форме и азот.

В некоторых предпочтительных вариантах описанной в настоящем описании системы подачи катализатора несущая текучая среда может дополнительно включать азот, наряду с инертным углеводородом. Как показано на фиг. 2 и 3, азот может проходить в линию для несущей текучей среды 22 по линии подачи азота 50. Включение азота в состав несущей текучей среды может быть желательным, например, для снижения температуры, необходимой для испарения инертного углеводорода, и для обеспечения продувки сосуда для катализатора 14 с целью предотвращения попадания инертного углеводорода в сосуд для катализатора 14. Сосуд для катализатора 14 может быть нагретым и/или изолированным, и его можно поддерживать при температуре, выше которой может происходить конденсация в текучей среде на основе инертного углеводорода или в смешанной текучей среде на основе инертного углеводорода и азота. Азот можно также применять для продувки линии или удаления инертного углеводорода в процессе подготовки к обслуживанию установки.

В некоторых предпочтительных вариантах временно можно применять только азот в качестве несущей среды для катализатора, когда происходит переключение несущей текучей среды от азота к инертному углеводороду. В некоторых предпочтительных вариантах азот можно применять совместно с инертным углеводородом с целью снижения и регулировки количества инертного углеводорода в несущей среде, чтобы регулировать концентрацию инертного углеводорода в реакторе 16. Азот может присутствовать в несущей текучей среде в количестве, например, в интервале от примерно 0,1 до примерно 90 мас. % от состава несущей текучей среды, или от примерно 10 до примерно 75 мас. % от состава несущей текучей среды, или от примерно 20 до примерно 50 мас. % от состава несущей текучей среды.

Как упомянуто выше, сосуд для катализатора 14, показанный на фиг. с 1 по 3, может находиться под давлением, которое создается из отдельного источника азота (не показан), давление при этом выше, чем в линии 20 и в линии подачи катализатора 18, чтобы предотвратить попадание несущей текучей среды в сосуд для катализатора 14. Альтернативно, вспомогательная боковая линия (не показана) может соединять линию подачи азота 50, показанную на фиг. 2 и 3, с сосудом для катализатора 14, чтобы уравнять их давления за вычетом небольшого снижения давления вследствие потока несущей текучей среды после боковой линии в линии подачи азота 50 и линии подачи несущей текучей среды 22. В линии подачи азота 50 можно применять запорный клапан (не показан) после вспомогательной боковой линии для предотвращения обратного потока несущей текучей среды во вспомогательную боковую линию, ведущую в сосуд для катализатора 14.

Может быть желательным в некоторых предпочтительных вариантах снижать или, возможно, даже предотвращать конденсацию инертного углеводородного газа в линии подачи катализатора 18. Например, линию подачи катализатора 18 можно изолировать так, чтобы потери тепла в линии 18 были снижены. В некоторых предпочтительных вариантах можно использовать небольшой подогрев в линии подачи катализатора 18 так, чтобы температура в ней была выше температуры окружающей среды. Не ограничивающие сферу действия настоящего изобретения примеры небольшого подогрева, который можно применять в данном изобретении, включают электрический подогрев или паровой подогрев.

На фиг. 4 показана система подачи катализатора 12, по которой катализатор выходит из сосуда для катализатора 14 и проходит по линии 20 в линию подачи катализатора 18, так, что несущая текучая среда контактирует с катализатором. Линию для несущей текучей среды 22 можно применять для подачи азота, а можно соединять с линией подачи катализатора 18, так, что линия подачи несущей текучей среды 22 находится в гидравлическом соединении с линией подачи катализатора 18. Соответственно, азот в линии подачи несущей текучей среды 22 сначала переносит катализатор. Линия подачи углеводорода 48 включает инертный углеводород, он подается в линию несущей текучей среды 22, которая содержит азот, который переносит катализатор. В этой конфигурации сосуд для катализатора 14 может быть изолирован от инертного углеводорода, таким образом предотвращается обратный поток инертного углеводорода в сосуд для катализатора 14.

Возвращаясь к фиг. 1, системы подачи катализатора, изображенные на фиг. 2, 3 или 4, можно применять совместно с реактором 16, изображенным на фиг. 1, вместо системы подачи катализатора 12, показанной на фиг. 1. Хотя приведенное ниже обсуждение реактора 16 относится к реактору с псевдоожиженным слоем для газофазной полимеризации, следует понимать, что настоящее изобретение не ограничено конкретным типом реактора.

На фиг. 1 реактор 16 включает реакционную зону 28 и зону снижения скорости 30. Реакционная зона 28 включает псевдоожиженный слой, который содержит растущие частицы полимера, образовавшиеся частицы полимера, и небольшое количество катализатора, все они находятся в псевдоожиженном состоянии в результате подачи непрерывного потока из рециркулирующего потока 32. Полимерный продукт можно удалять из реакционной зоны 28 по линии продукта 34. Как показано, поток, проходящий в реактор 16 по линии рециркуляции 32, может содержать как подпиточную текучую среду (например, свежий мономер и/или сомономер) из подпиточного потока 36, так и рециркулирующую текучую среду из реактора 16. Рециркулирующий поток 32 может подаваться в реактор 16 через распределительную пластину 40 в нижней части реакционной зоны 28. Распределительная пластина 40 может служить для равномерного распределения рециркулирующего потока 32 и также поддерживать твердые частицы псевдоожиженного слоя. Псевдоожижение слоя в реакционной зоне 28 происходит, например, в результате высокой скорости, с которой рециркулирующий поток 32 проходит в и через реактор 16. Высокая скорость рециркулирующего потока сырья 32 обеспечивает высокую приведенную скорость газа, что позволяет подвесить и перемешивать псевдоожиженный слой в реакционной зоне 28 в псевдоожиженном состоянии.

На фиг. 1 рециркулирующий поток 32 проходит вверх через реакционную зону 28, поглощая тепло, выделяющееся в ходе процесса полимеризации. Часть рециркулирующего потока 32, которая не реагирует в реакционной зоне 28, должна покинуть реакционную зону 28 и пройти через зону снижения скорости 30. В зоне снижения скорости 30 большая часть полимерных частиц, захваченных рециркулирующим потоком 32, должна упасть обратно в реакционную зону 28, таким образом снижается количество частиц полимера, которые могут покинуть реактор 16 с рециркуляционным потоком 32. В некоторых предпочтительных вариантах после выхода из реактора 16 рециркулирующий поток 32 можно подвергнуть компримированию с помощью компрессора 42. Как показано, для анализа образцов, взятых из рециркулирующего потока 32 перед его возвращением в реактор 16, можно применять газовый анализатор 44. В некоторых предпочтительных вариантах после компримирования рециркулирующий поток 32 может проходить через теплообменник 46 с целью удаления тепла, выделившегося в ходе процесса полимеризации, и охлаждения рециркулирующего потока 32.

Системы подачи катализатора, описанные в настоящем описании, можно применять при газофазной или суспензионной полимеризации одного или более олефинов, например этилена или пропилена. Процесс полимеризации можно проводить в широком интервале температур и давлений. Температуры, например, могут находиться в интервале от примерно 50 до примерно 280°C. В некоторых предпочтительных вариантах температура может находиться в интервале от примерно 60 до примерно 280°C, или от примерно 50 до примерно 200°C, от примерно 60 до примерно 120°C, или от примерно 70 до примерно 100°C, или от примерно 80 до примерно 95°C, причем желательный температурный интервал может включать любую комбинацию любого верхнего предела с любым нижним пределом, описанным в настоящем описании. В некоторых предпочтительных вариантах температура в реакторе может меняться, например, от примерно 30 до примерно 120°C, или от примерно 60 до примерно 115°C, или от примерно 70 до примерно 110°C, или от примерно 70 до примерно 95°C.

В процессе газофазной полимеризации можно применять один или более олефиновых мономеров, содержащих от 2 до 30 атомов углерода, или от 2 до 12 атомов углерода, или от 2 до 8 атомов углерода. Например, можно применять два или более олефинов или сомономеров, например этилен, пропилен, 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен или 1-децен. Например, можно получать сополимер этилена, причем этилен и сомономер содержат по меньшей мере один альфа-олефин, содержащий от 4 до 15 атомов углерода, или от 4 до 12 атомов углерода, или от 4 до 8 атомов углерода.

В некоторых предпочтительных вариантах этилен или пропилен можно подвергать полимеризации с по меньшей мере двумя различными сомономерами, необязательно один из которых может быть диеновым, с получением тримера.

В некоторых предпочтительных вариантах реакцию газофазной полимеризации можно проводить в отдельном реакторе или в нескольких реакторах, например в двух или более реакторах, расположенных последовательно.

Обычно в процессе газофазной полимеризации применяют непрерывный цикл, в котором в одной части цикла реакторной системы рециркулирующий поток газа, иначе его называют возвратным потоком или псевдоожижающей средой, нагревается в реакторе за счет тепла полимеризации. Это тепло удаляется из рециркулирующей композиции в другой части цикла с помощью охлаждающей системы, внешней по отношению к реактору. В общем случае, в газофазном процессе получения полимеров с псевдоожиженным слоем газообразный поток, содержащий один или более мономеров, непрерывно рециркулирует через псевдоожиженный слой в присутствии катализатора при условиях реакции. Газообразный поток удаляют из псевдоожиженного слоя и возвращают обратно в реактор. Одновременно полимерный продукт выгружают из реактора и добавляют свежий мономер для замещения полимеризованного мономера. Примеры газофазной полимеризации описаны в патентах US 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661, 5627242, 5665818, 5668228 и 5677375, а также в европейских публикациях ЕР-А-0794200, ЕР-А-0802202, ЕР-А20891990 и ЕР-В-634421.

Давление в реакторе в газофазном процессе может меняться, например, от примерно атмосферного давления до примерно 600 фунт/кв.дюйм (отн.). В некоторых предпочтительных вариантах давление в реакторе может меняться от примерно 100 фунт/кв.дюйм (отн.) (690 кПа) до примерно 500 фунт/кв.дюйм (отн.) (3448 кПа), или от примерно 200 фунт/кв.дюйм (отн.) (1379 кПа) до примерно 400 фунт/кв.дюйм (отн.) (2759 кПа), или от примерно 250 фунт/кв.дюйм (отн.) (1724 кПа) до примерно 350 фунт/кв.дюйм (отн.) (2414 кПа).

В некоторых предпочтительных вариантах можно применять процесс суспензионной полимеризации. В процессе суспензионной полимеризации обычно применяют давления в интервале от примерно 1 до примерно 50 атмосфер и даже больше, и температуры в интервале от 0 до примерно 120°C. При суспензионной полимеризации суспензия твердых частиц полимера образуется в жидкой среде разбавителя для полимеризации, в которую добавляют этилен и сомономеры, часто также водород, совместно с катализатором. Суспензию, включающую разбавитель, периодически или непрерывно удаляют из реактора, затем летучие компоненты отделяют от полимера и возвращают, необязательно после дистилляции, в реактор. Жидкий разбавитель, применяемый в составе среды для полимеризации, обычно представляет собой алкан, включающий от 3 до 7 атомов углерода, предпочтительно разветвленный алкан. Используемая среда должна быть жидкой при условиях полимеризации и относительно инертной. Если применяют пропановую среду, процесс должен работать при температуре и давлении, которые превышают критическую температуру и давление разбавителя. В одном из предпочтительных вариантов в качестве среды применяют гексан или изобутан. Суспензионные процессы полимеризации полимера в форме частиц, при которых температуру поддерживают ниже температуры перехода полимера в раствор, описаны, например, в патенте US 3248179. Другие суспензионные процессы включают такие, в которых применяют реактор с замкнутым контуром, и такие, в которых применяют несколько реакторов с перемешиванием, расположенных последовательно, параллельно или в виде комбинации перечисленного. Не ограничивающие сферу действия настоящего изобретения примеры суспензионных процессов включают реакторы с непрерывным контуром или периодические реакторы с перемешиванием. Примеры суспензионных процессов описаны в патенте US 4613484, примеры процессов в растворе описаны в патентах US 4271060, 5001205, 5236998 и 5589555.

В некоторых предпочтительных вариантах можно применять «конденсационный режим» газофазной полимеризации, включая «индуцированный конденсационный режим» и режим «жидкого мономера». Предпочтительные варианты полимеризационных процессов, описанные в настоящем описании, могут работать в конденсационном режиме, аналогичном описанному в патентах US 4543399, 4588790, 4994534, 5352749, 5462999 и 6489408, а также в патентной заявке US 2005/0137364. Процессы в конденсационном режиме можно применять для достижения более высокой охлаждающей способности и, следовательно, более высокой производительности реактора. Кроме способных к конденсации текучих сред самого процесса полимеризации, включающих мономер (мономеры) и сомономер (сомономеры), можно вводить другие способные к конденсации текучие среды, инертные в процессе полимеризации, чтобы индуцировать работу в конденсационном режиме, как в способах, описанных, например, в патенте US 5436304.

Конденсационный режим работы реакторов полимеризации может существенно повышать производительность или объемную производительность путем обеспечения дополнительных возможностей удаления тепла путем испарения конденсатов, содержащихся в рециркулирующем газе. Кроме того, дополнительную конденсацию часто вызывают для расширения возможностей конденсационного режима работы путем добавления агента, индуцирующего конденсацию (ИКА) в реактор.

Количество конденсированной жидкости в рециркулирующих компонентах можно поддерживать на уровне, например, до примерно 90 мас. %. В некоторых предпочтительных вариантах количество конденсированной жидкости находится в приведенных ниже интервалах: от примерно 1 до примерно 60 мас. %, или от примерно 2 до примерно 40 мас. %, или от примерно 4 до примерно 30 мас. %. Этой степени конденсации достигают путем поддержания температуры на выходе из теплообменника такой, чтобы достичь нужной степени охлаждения, ниже точки росы смеси.

В общем, желательно обеспечить высокое содержание агента индуцированной конденсации в газообразном потоке с целью повышения удаления тепла из реактора. В частицах полимера имеется растворенный ИКА, сомономер (сомономеры), другой углеводород (углеводороды) и даже мономер (мономеры), количества которых зависят от типа этих молекул и состава газа. Обычно количество ИКА в рециркулирующем потоке является одним из наиболее важных факторов, которые воздействуют на общее количество молекул, растворенных в полимере. При определенных содержаниях ИКА избыточное количество ИКА растворяется в частицах полимера, что делает полимер липким. Следовательно, количество ИКА, которое можно вводить в реактор, нужно поддерживать ниже «предела липкости», за которым циркулирующий материал становится слишком липким для того, чтобы его выгружать или поддерживать в нужном состоянии псевдоожижения. Каждый ИКА имеет различную растворимость в каждом конкретном полимерном продукте, и в общем желательно применять ИКА, имеющий относительно низкую растворимость в получаемом полимере, так, чтобы можно было вводить больше ИКА в газообразный поток до достижения предела липкости. Для определенных полимерных продуктов и определенных ИКА такой предел липкости может вовсе не существовать.

Подходящими ИКА являются материалы, имеющие низкие температуры кипения при нормальных условиях и/или низкую растворимость в полимерах. Например, подходящие ИКА могут иметь температуру кипения при нормальных условиях менее 25°C, или менее 20°C, или менее 15°C, или менее 10°C, или менее 0°C.

Подходящие ИКА включают имеющие «типичную растворимость» менее 1,5 кг ИКА на 100 кг полиэтилена в реакторе. В некоторых предпочтительных вариантах подходящие ИКА включают имеющие типичную растворимость менее 1,25 кг ИКА на 100 кг полиэтилена, или менее 1,0 кг ИКА на 100 кг полиэтилена, или менее 0,8 кг ИКА на 100 кг полиэтилена, или менее 0,5 кг ИКА на 100 кг полиэтилена, или менее 0,3 кг ИКА на 100 кг полиэтилена. Типичную растворимость определяют при температуре в реакторе 90°C и парциальном давлении ИКА 25 фунт/кв.дюйм (1,72×105 Па), для полиэтилена, имеющего индекс расплава (1 г)=1,0 дг/мин, и плотности смолы 918 кг/м3. Индекс расплава можно определить на основании стандарта ASTM D123 8-Е (при 190°C, груз 2,16 кг).

Подходящие ИКА включают циклобутан, неопентан, н-бутан, изобутан, циклопропан, пропан, а также смеси перечисленного. Признают, что относительно летучие растворители, например пропан, бутан, изобутан и даже изопентан, могут подходить для применения, в отличие от более тяжелых растворителей или конденсирующих агентов, например изопентана, гексана, гексена или гептана, так что летучесть растворителя в рециркуляционном контуре снижается не так значительно. Напротив, можно также применять более тяжелые растворители, чтобы увеличить агломерацию смолы или регулировать размер ее частиц.

Как оценят лица, квалифицированные в данной области техники, некоторые алканы являются более эффективными ИКА по сравнению с другими в степени, в которой они обеспечивают, например, более высокую степень охлаждения при их испарении. В газообразном состоянии, например, один моль пропана, бутана, пентана или гексана имеет одинаковый объем и, следовательно, занимает одинаковый объем реактора. Некоторые алканы, а именно алканы с более длинной цепью, обеспечивают более высокую степень охлаждения, поглощения тепла и производительную способность при работе в конденсирующем режиме без необходимости создания их высоких концентраций в рециркулирующем газе. Кроме того, их точка росы также высокая, что делает более легкой конденсацию в системе охлаждения рециркулирующего потока.

Кроме описанных выше методик полимеризации, при газофазной полимеризации можно также применять «улучшенную работу в сухом режиме». Улучшенный сухой режим работы реакторов полимеризации может увеличивать производительность или объемную производительность путем создания дополнительного отвода тепла путем добавления в рециркулирующий газ алкана, включающего от 3 до 7 атомов углерода. В некоторых предпочтительных вариантах подходящие алканы включают циклобутан, неопентан, н-бутан, изобутан, циклопропан, пропан и смеси перечисленного. Хотя эти алканы могут быть аналогичны тем, которые применяют в режиме индуцированной конденсации, их концентрацию поддерживают ниже, чем это требуется по отдельности или в комбинации для конденсации рециркулирующего газа в системе его охлаждения.

Можно применять любой тип катализатора полимеризации, включая катализаторы в жидкой форме, твердые катализаторы и гетерогенные или нанесенные катализаторы, среди прочих, и их можно подавать в реактор в виде жидкости, суспензии (смеси жидкости и твердых веществ) или в виде твердого вещества (обычно транспортируемого газом). Катализаторы в жидкой форме, пригодные для предпочтительных вариантов, описанных в настоящем описании, должны быть устойчивыми и способными к распылению или измельчению. Эти катализаторы можно применять отдельно или в виде различных комбинаций или смесей. Например, можно применять один или более жидких катализаторов, один или более твердых катализаторов, один или более нанесенных катализаторов, или смесь жидкого ка