Способ получения пористого ядерного топлива

Иллюстрации

Показать всеИзобретение относится к способу получения пористого топлива, содержащего уран, необязательно плутоний и необязательно по меньшей мере один младший актинид, который включает следующую последовательность стадий: a) стадию уплотнения смеси, включающей первый тип агломерата, содержащий оксид урана в виде диоксида урана UO2, необязательно оксид плутония и необязательно по меньшей мере один оксид младшего актинида, и второй тип агломерата, содержащий оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония и необязательно по меньшей мере один оксид младшего актинида; b) стадию восстановления уплотненной смеси в восстановительной среде с целью восстановления всего или части октаоксида триурана U3O8 в диоксид урана UO2, при этом второй тип агломерата получают перед стадией уплотнения с помощью последовательности определенных операций. Техническим результатом является исключение деградации порообразующих веществ на стадии смешивания предшественников топлива, возможность регулирования пористости как в качественном, так и в количественном соотношении. 11 з.п. ф-лы, 5 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу получения пористого ядерного топлива, содержащего уран, необязательно плутоний и необязательно по меньшей мере один младший актинид, реализующему стадии, не связанные с порошкообразными соединениями данных элементов.

Данный способ может найти, в частности, применение при рециклировании младших актинидов посредством включения указанных младших актинидов в вышеупомянутое топливо, которое предполагается использовать для формирования стержней для ядерных реакторов или для вхождения в состав трансмутационных мишеней, с целью проведения испытаний по ядерной трансмутации, в частности для лучшего понимания механизма трансмутации указанных элементов младших актинидов.

В более общем плане данный способ может найти применение просто в производстве пористого топлива, содержащего уран.

Необходимо отметить, что в остальной части описания младшие актиниды означают актиниды, отличные от урана, плутония и тория, образованные в реакторах за счет последовательных захватов нейтронов ядрами стандартного топлива, при этом младшие актиниды являются америцием, кюрием и нептунием.

Уровень техники

В процессе работы реакторы с водой под давлением (PWR), работающие с топливом на основе урана, образуют продукты деления, часть из которых находится в виде газа, а также тяжелые элементы - младшие актиниды. Последние, образованные за счет последовательных захватов нейтронов ядрами топлива, являются главным образом изотопами нептуния, америция и кюрия. Они являются источником сильного α-излучения и выделения газообразного гелия в значительном количестве. По соображениям безопасности, таким образом, предпочтительно, чтобы новое топливо на основе урана имело из-за этих явлений, происходящих во время использования или хранения топлива, которое содержит, с момента своего производства, значительное количество младших актинидов, стабильный уровень пористости при облучении, что дает возможность удаления данных газообразных продуктов деления и гелия без физического разрушения топлива.

После использования топливо, содержащее младшие актиниды, рециклируют в настоящее время в соответствии с двумя различными способами, известными как:

- гетерогенное рециклирование; и

- гомогенное рециклирование.

В случае гетерогенного рециклирования младшие актиниды отделяют от урана и плутония при обработке отработанного топлива и далее включают при более высоком содержании в воспроизводящие тепловыделяющие элементы, отделенные от стандартных делящихся тепловыделяющих элементов ядерного реактора. Тепловыделяющие элементы, содержащие младшие актиниды, могут включать, например, элементы оболочки, расположенные на периферии активной зоны реактора. Данный способ рециклирования дает возможность, в частности, избежать ухудшения характеристик активной зоны реакторов за счет нестандартного топлива, содержащего младшие актиниды, за счет концентрирования проблем рециклирования, созданных данными актинидами, на уменьшенном потоке материала.

В случае гомогенного рециклирования младшие актиниды смешивают при низком содержании и распределяют полуравномерным образом и в совокупности стандартных тепловыделяющих элементов реактора. Для этого во время обработки отработанного топлива уран, плутоний и младшие актиниды обрабатывают вместе для образования оксидов, которые далее используются при производстве указанного топлива.

Введение младших актинидов в топливо, предназначенное для активной зоны реактора, приводит точно так же, как и в топливе, где младшие актиниды появляются в ходе использования, к значительному выделению в данном топливе газообразных продуктов деления и к сильному α-излучению. По соображениям безопасности, таким образом, необходимо создание топлива, имеющего микроструктуру со стабильным уровнем пористости при облучении, что к тому же дает возможность удаления газообразных продуктов деления и гелия без физического разрушения топлива. Уровень пористости, рекомендуемый для такого топлива, должен быть порядка 14-16%, точно также пористость должна быть открытой пористостью, чтобы облегчить выделение образующегося гелия и избежать явления разбухания топлива после самооблучения, вызванного образованием младших актинидов.

Чтобы попытаться приблизиться или даже достичь такого уровня, как известно, в предшественник топлива включают значительные количества органических порообразующих веществ в ходе стадии смешивания/измельчения вышеупомянутых оксидов. Тем не менее, устойчивость органических порообразующих веществ не гарантирована, принимая во внимание высокий уровень α-излучения, вызванного присутствием младших актинидов. Фактически, порообразующие вещества, используемые в настоящее время (такие как азодикарбонамид), очень быстро теряют свои свойства, что может давать значительный процент брака, который трудно регулировать из-за присутствия младших актинидов. Отсюда следует невозможность хранения смесей предшественников, предназначенных для образования топлива, и в связи с деградацией порообразующих веществ - риск разбухания перед спеканием топливных таблеток, предназначенных для введения в состав топлива. Отсюда следует невозможность получения топлива, имеющего регулируемую пористость.

Авторы настоящего изобретения поставили перед собой цель предложить способ получения пористого топлива, содержащего уран, не имеющий недостатков, присущих использованию органических порообразующих веществ, а именно деградации этих веществ на стадии смешивания предшественников топлива, при этом данный инновационный способ включает использование неорганических порообразующих веществ, которые позволяют, среди прочего, регулировать пористость как в количественном, так и в качественном отношении (особенно с точки зрения размеров и характеристик пор).

Раскрытие изобретения

Таким образом, изобретение относится к способу получения пористого топлива, содержащего уран, необязательно плутоний и необязательно по меньшей мере один младший актинид, который включает следующую последовательность стадий:

a) стадию уплотнения смеси, включающей первый тип агломерата, содержащий оксид урана в виде диоксида урана UO2, необязательно оксид плутония, и необязательно по меньшей мере один оксид младшего актинида, и второй тип агломерата, содержащий оксид урана в виде октаоксида триурана U3O8 (закись-окись урана), необязательно оксид плутония, и по меньшей мере один оксид младшего актинида;

b) стадию восстановления уплотненной смеси в восстановительной среде для восстановления всего или части октаоксида триурана U3O8 в диоксид урана UO2.

Второй тип вышеупомянутого агломерата может быть получен перед стадией уплотнения a) с помощью последовательности определенных операций, которые будут описаны далее более подробно.

В остальной части данного описания выражения «первый тип агломерата» или «агломераты первого типа» и «второй тип агломерата» или «агломераты второго типа» будут использоваться без различения.

Данный инновационный способ имеет следующие преимущества:

- за счет использования агломерата, а не порошков как таковых, он не вызывает факторов риска, связанных с обработкой порошков (таких как рассыпание и летучесть), причем указанные факторы риска являются здесь тем более важными, так как изобретение относится к ядерной области;

- он не включает стадию гранулирования порошка, что позволяет снизить риски загрязнения, связанные с присутствием тонкодисперсных частиц, образующихся во время такой стадии;

- поскольку восстановление октаоксида триурана U3O8 сопровождается уменьшением объема примерно на 30%, возможно путем изменения формы агломератов второго типа, количества содержащегося в нем октаоксида триурана U3O8 и доли агломерата второго типа по сравнению с агломератом первого типа, регулировать пористость топлива, полученного после стадии восстановления, при этом указанное регулирование способно воздействовать на форму, размер и количество пор.

Как указано выше, стадия уплотнения осуществляется на смеси, включающей первый тип агломерата, содержащий оксид урана в виде диоксида урана UO2, необязательно оксид плутония, и необязательно по меньшей мере один оксид младшего актинида, и второй тип агломерата, содержащий оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония, и по меньшей мере один оксид младшего актинида.

Для агломератов как первого типа, так и второго типа, оксид младшего актинида может быть оксидом америция, таким как AmO2, Am2O3, оксидом кюрия, таким как CmO3, Cm2O3, оксидом нептуния, таким как NpO2, и их смесями.

Для агломератов как первого типа, так и второго типа оксид плутония может находиться в виде PuO2 и/или Pu2О3.

Агломераты первого типа и агломераты второго типа имеют предпочтительно сферическую форму, данная форма является особенно подходящей в пределах объема изобретения, поскольку она способствует легкому заполнению пресс-форм и распределению в указанных пресс-формах, в которых может осуществляться стадия уплотнения. Если агломераты имеют сферическую форму, они могут рассматриваться в качестве шариков.

Агломераты второго типа могут, в частности, быть в форме сфер, имеющих средний диаметр более 50 мкм, предпочтительно находящийся в диапазоне 100-1200 мкм.

Стадия уплотнения может осуществляться с помощью пресса, который будет прикладывать давление к смеси агломерата, помещенной в пресс-форму, конфигурация которой соответствует конфигурации, которую должно получить пористое топливо, при этом указанная конфигурация обычно является конфигурацией таблетки.

Приложенное давление корректируют в зависимости от желаемой микроструктуры и размеров агломератов.

Например, стадия уплотнения может включать приложение к смеси агломерата давления, которое может находиться в диапазоне от 100 до 1200 МПа, предпочтительно от 300 до 600 МПа.

Перед вышеупомянутой стадией уплотнения способ изобретения может включать стадию получения агломератов первого типа и/или агломератов второго типа, и, в частности, стадию получения агломератов второго типа.

Что касается агломератов второго типа, они могут быть получены предпочтительно в результате осуществления следующей последовательности операций:

i) операции получения загрузочного раствора, включающего азотнокислый раствор, содержащий уран в виде гидроксилированного комплекса уранилнитрата и, необязательно, плутоний и/или по меньшей мере один младший актинид в виде нитрата плутония и/или нитрата по меньшей мере одного младшего актинида;

ii) операции пропускания указанного раствора через катионообменную смолу, содержащую карбоксильные группы, причем указанная смола состоит из шариков катионообменных смол, содержащих карбоксильные группы, благодаря чему уран в виде уранила и, необязательно, плутоний и/или по меньшей мере один младший актинид в катионной форме остаются прикрепленными к смоле;

iii) операции термообработки указанной смолы в среде, содержащей кислород, получая таким образом агломераты второго типа, т.е. более конкретно агломераты сферической формы, содержащие оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония и необязательно по меньшей мере один оксид младшего актинида.

Действуя таким образом для получения агломератов второго типа, изобретатели неожиданно смогли отметить, что образующиеся агломераты имеют сохранившуюся сферическую форму по сравнению с исходными шариками катионообменных смол, несмотря на значительное уменьшение в размерах примерно в 1,5 раза. Данное свойство оказывается особенно интересным в пределах объема изобретения, поскольку оно позволяет впоследствии регулировать пористость топлива, полученного согласно способу изобретения.

Как указано выше, первая операция включает получение загрузочного раствора, предназначенного для пропускания через катионообменную смолу, содержащую карбоксильные группы.

Данный загрузочный раствор, если он содержит только уран в виде гидроксилированного комплекса уранила, может быть получен с помощью введения заданного количества оксида урана UO3 или необязательно U3O8 в раствор азотной кислоты, причем заданное количество подбирается так, чтобы сформировать гидроксилированный комплекс уранилнитрата формулы UO2(NO3)2-х(ОН)х, где x≤1, например комплекс уранилнитрата, гидролизованный до 25% с формулой UO2(NO3)1,5(OH)0,5.

Данный загрузочный раствор, если он дополнительно включает плутоний и/или по меньшей мере один младший актинид в виде нитрата плутония (например, Pu(III)), и/или нитрат по меньшей мере одного младшего актинида, может быть получен следующим образом:

- получением первого азотнокислого раствора, содержащего нитрат указанного актинида и/или плутония;

- введением заданного количества оксида урана UO3 или необязательно U3O8 в указанный первый раствор, причем заданное количество подбирают так, чтобы сформировать гидроксилированный комплекс уранилнитрата формулы UO2(NO3)2-x(OH)x, где x≤1, например, комплекс уранилнитрата, гидролизованный до 25% с формулой UO2(NO3)1,5(ОН)0,5;

- стадией перемешивания полученного раствора, предпочтительно при температуре окружающей среды, необязательно с последующей стадией фильтрации.

Как вариант загрузочный раствор может быть получен путем введения в первый раствор, содержащий нитрат указанного актинида и/или плутония и уже уранилнитрат или азотную кислоту, заданного количества оксида триурана, чтобы получить желаемое количество урана и гидроксилированного комплекса уранилнитрата формулы UO2(NO3)2-х(ОН)х, где х≤1.

Важно, чтобы катион уранила присутствовал в виде гидроксилированного комплекса уранилнитрата, поскольку было продемонстрировано, что присутствие данного комплекса является движущей силой для обмена между смолой и катионами, присутствующими в загрузочном растворе. Присутствие данного комплекса в загрузочном растворе делает возможным, в частности, осуществление сопутствующего ионного обмена катионов уранила и катионов актинидов и/или плутония с протонами катионообменных смол в ходе пропускания через них загрузочного раствора.

Данное заданное количество оксида триурана для введения в первый раствор устанавливают таким образом, чтобы молярное отношение между количеством молей нитрат-ионов и количеством молей урана составляло менее 2.

Например, для комплекса уранилнитрата, гидролизованного до 25%, с формулой UO2(NO3)1.5(OH)0.5 уравнение образования данного комплекса может быть следующим:

В качестве примера для получения такого комплекса, начиная с раствора нитрата америция, содержащего а молей азотной кислоты, (a/R) молей оксида урана, может быть растворено, R является количеством молей нитратов, относящихся к урану (т.е. здесь 1,5).

Следующая операция далее заключается в пропускании загрузочного раствора через катионообменную смолу, содержащую карбоксильные группы, обычно в виде слоя шариков катионообменной смолы, содержащей карбоксильные группы, что позволяет связать катионы уранила и катионы актинидов и/или плутония.

Обычно используются смолы в виде полимерных шариков, включающих способные к обмену группы, в данном случае карбоксилаты с протонами Н+. Смолы, используемые в пределах объема изобретения, могут быть смолами, образующимися в результате (со)полимеризации (мет)акриловой кислоты или акрилонитрила с сшивающим агентом, в частности дивинилбензолом (DVB).

В случае акрилонитрила после полимеризации будет необходимо обеспечить стадию гидролиза -CN групп в карбоксильные группы.

Коммерчески доступные смолы, которые можно использовать для осуществления способа изобретения, могут быть смолами, поставляемыми Rohm & Haas, как, например, смолы IMAC HP 335.

Выбранные катионообменные смолы могут подвергаться одной или нескольким стадиям обработки перед пропусканием загрузочного раствора, среди которых можно назвать:

- стадию калибровки влажным способом с целью выделения фракции с требуемым размером зерна, например фракции, находящейся в диапазоне 600-800 мкм;

- по меньшей мере одну стадию промывки с применением цикла кислотно-основной обработки аммиачным раствором и азотной кислотой с последующей стадией отмывания деминерализованной водой;

- стадию сушки после стадии отмывания;

- стадию сортировки по форме с целью удаления дробленых или несферических частиц, причем данную стадию можно проводить на наклонном столе.

Необходимо отметить, что целью вышеупомянутой стадии промывки является очистка смолы от любого присутствия остатков синтеза. Таким образом, связывание аммонийной группы при реакции нейтрализации протона карбоксильных групп способствует разбуханию смолы, что благоприятно для лучшего доступа промывочной воды в поры. Пропускание азотной кислоты далее позволяет заместить аммонийные группы на протоны Н+ для восстановления карбоксильных групп.

Смолу, необязательно обработанную при необходимости, затем предпочтительно тщательно увлажняют и помещают в колонну для образования слоя частиц смолы, предназначенного для приема загрузочного раствора.

Операция пропускания загрузочного раствора через смолу обычно заключается в предоставлении ему возможности течь путем фильтрации через слой и извлечение элюата на выходе из слоя. Во время данного пропускания смола, содержащая карбоксильные группы, постепенно обменивает свои протоны на катионы уранила и катионы актинида и/или плутония. Значение рН элюата резко падает, когда начинается обмен со смолой в протонированной форме (другими словами, содержащих карбоксильные группы -СООН). Затем оно постепенно увеличивается до тех пор, пока не будет достигнуто значение рН входящего загрузочного раствора, что означает, что обмен завершен и что смола насыщена катионами металлов. Из этого следует, что можно остановить пропускание загрузочного раствора через смолу. Другими словами, обычно пропускание через смолу загрузочного раствора осуществляют до получения элюата с концентрацией, идентичной концентрации загрузочного раствора.

Элюат, полученный в ходе реализации способа, можно подвергнуть стадии рециклирования, например, с помощью корректировки кислотности указанного элюата при добавлении азотной кислоты, необязательном растворении оксида урана в растворе и дополнении его раствором нитрата актинида и/или лантанида при необходимости, чтобы получить новый загрузочный раствор, предназначенный для пропускания через смолу.

После операции пропускания может осуществляться операция промывки смолы деминерализованной водой, в частности, с целью вытеснения загрузочного раствора, остающегося в порах смолы.

Перед операцией термообработки также может осуществляться операция сушки смолы при температуре около 100°C, например при 105°C, чтобы вызвать испарение воды, присутствующей в порах смолы.

И, наконец, смола подвергается операции термообработки в среде, содержащей кислород, тем самым получая агломераты сферической формы, содержащие оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония и и/или по меньшей мере один оксид младшего актинида.

Данную операцию термообработки обычно осуществляют при температуре и длительности, эффективных для образования октаоксида триурана U3O8, необязательно оксида плутония и/или оксида по меньшей мере одного младшего актинида. Эта эффективная температура и длительность могут быть легко определены специалистом с помощью простых испытаний до получения требуемых фаз, причем данные фазы могут быть обнаружены простыми методами анализа, например, рентгеноструктурным методом.

В качестве примера данная операция термообработки может осуществляться при температуре, находящейся в диапазоне 600-1400°C, с длительностью от 1 до 6 часов.

Что касается агломератов первого типа, они могут быть получены восстановлением агломерата, содержащего оксид урана в виде октаоксида триурана U3O8, необязательно в сочетании с оксидом плутония и одним или несколькими оксидами по меньшей мере одного младшего актинида, причем указанные агломераты могут быть получены заранее с помощью осуществления последовательности операций i), ii) и iii), как определено выше.

Данное восстановление может заключаться в применении к указанным агломератам эффективной температуры и длительности для получения агломератов первого типа, а именно агломератов, содержащих оксид урана в виде диоксида урана UO2, необязательно оксид плутония и необязательно по меньшей мере один оксид младшего актинида. Данная эффективная температура и длительность могут быть легко определены специалистом с помощью простых испытаний до получения требуемых фаз, причем данные фазы могут быть обнаружены простыми методами анализа, например рентгеноструктурным методом.

В качестве примера данное восстановление может осуществляться при температуре, находящейся в диапазоне от 600 до 1400°C, с длительностью от 1 до 12 часов.

Способ изобретения кроме того может включать стадию сухого смешивания указанных агломератов первого типа и второго типа, причем данную стадию сухого смешивания осуществляют перед стадией уплотнения и после потенциальной стадии получения указанных агломератов.

Указанная стадия смешивания заключается в приведении в контакт агломератов первого типа и второго типа в соответствующих соотношениях в зависимости от требуемого стехиометрического состава и ставит своей целью получить, в частности, гомогенную смесь, например, с помощью мешалки роликового типа, смесителя типа Turbula или встряхивателя Wrist-Action. Указанная стадия смешивания будет осуществляться с необходимой осторожностью, чтобы избежать повреждения агломератов и особенно их разрушения.

В соответствии со способом изобретения выполняется стадия восстановления b), которая может осуществляться путем пропускания потока, содержащего газ-восстановитель, при температуре, находящейся в диапазоне от 600 до 1000°C, при длительности от 1 до 12 часов, причем данная стадия восстановления обладает функцией восстановления всего или части октаоксида триурана U3O8 в диоксид урана UO2, благодаря чему происходит сопутствующее формирование пористости, образующейся при уменьшении размера элементарной ячейки от размера в U3O8 до размера в UO2.

После стадии восстановления b) может осуществляться стадия спекания, имеющая целью консолидацию топлива, полученного данным способом, и, в частности, его уплотнение.

Стадию спекания можно осуществлять при температуре, находящейся в диапазоне от 1000 до 1900°C, при длительности в диапазоне от 1 до 12 часов.

Указанную выше стадию восстановления и стадию спекания можно осуществлять в ходе одного термического цикла, при этом стадия восстановления происходит во время подъема температуры до 1000°C, тогда как стадия спекания происходит при температуре выше 1000°C (от 1000 до 1900°C, как указано выше).

Другие характеристики станут более понятными при прочтении нижеследующего дополнения к описанию, которое относится к примеру получения пористого топлива в соответствии с изобретением.

Очевидно, что нижеследующий пример приводится только в качестве иллюстрации объекта изобретения и не является каким бы то ни было образом ограничением указанного объекта изобретения.

Краткое описание чертежей

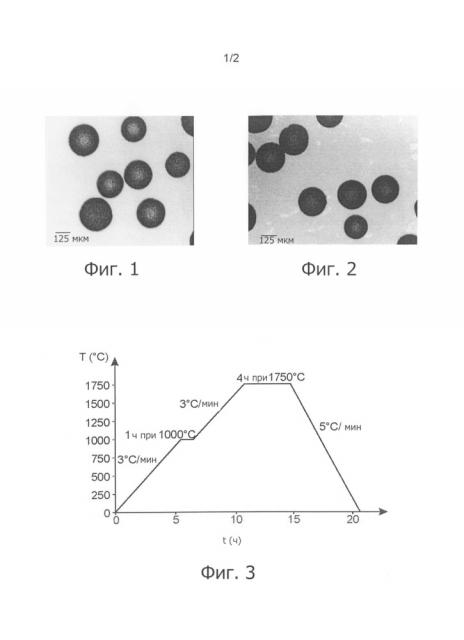

На фиг. 1 представлена фотография, полученная с помощью оптического микроскопа, шариков U3O8, полученных в соответствии с примером 1.

На фиг. 2 представлена фотография, полученная с помощью оптического микроскопа, шариков UO2, полученных в соответствии с примером 1.

На фиг. 3 представлен график, иллюстрирующий термический цикл, применяемый в ходе стадии реакционного спекания в пределах объема примера 1 и сравнительного примера.

На фиг. 4 представлена фотография, полученная с помощью оптического микроскопа, таблеток, полученных в соответствии с примером 1.

На фиг. 5 представлена фотография, полученная с помощью оптического микроскопа, таблеток, полученных в соответствии со сравнительным примером.

Подробное описание конкретных вариантов осуществления

Пример 1

Данный пример иллюстрирует получение пористого топлива оксида урана, содержащего UO2 в соответствии со способом изобретения.

Данное получение включает:

- стадию получения шариков U3O8;

- стадию получения шариков UO2;

- стадию сухого смешивания шариков U3O8 или UO2;

- стадию прессования указанной смеси;

- стадии восстановления и спекания смеси, полученные при данном прессовании.

a) Получение шариков U3O8

Во-первых, загрузочный раствор обедненного кислотой уранилнитрата получают при растворении до насыщения 39 г оксида триурана UO3 в 1 л 260 мМ раствора уранилнитрата. При этом после фильтрации получают раствор уранила, частично гидролизованный и соответствующий формуле UO2(NO3)1,3(OH)0,7. Конечная концентрация урана составляет 400 мМ, и значение рН повышается до 3,4, что является достаточными условиями катионного обмена на карбоксильной смоле.

Во-вторых, данный раствор, приготовленный заранее, пропускают при скорости потока 2 мл/мин через колонну с сечением 1,8 см2, содержащую слой катионообменной смолы карбоксильного типа IMAC HP, тип 335 от фирмы Dow Chemicals, с размером зерна фракции 630-800 мкм и эквивалентный 40 г сухой смолы в протонной форме.

Обмен катионов происходит между катионами уранила и протонами смолы согласно следующему уравнению:

2RH+2,9(UO2)(NO3)1,3(OH)0,7→R2UO2+2Н2O+1,9(UO2)(NO3)2

(где R является органической группой смолы).

После стабилизации рН продукта фильтрации на значении 3,4, таким образом, получают смолу, загруженную ураном, содержащую 43 мас.% металла. Затем смолу сушат при 105°C в трубчатой печи в течение 4 часов.

Высушенную таким образом смолу затем подвергают термообработке, состоящей в прокаливании ее на воздухе при 800°C в течение 4 часов с повышением температуры на 1°C/мин, благодаря чему полученный продукт находится в виде шариков, которые на рентгеноструктурном анализе демонстрируют присутствие U3O8 фазы с орторомбической структурой. Эти шарики имеют средний диаметр частицы, определенный с помощью оптической микроскопии, равный 425 мкм.

Фотография этих шариков, полученная с помощью оптической микроскопии, представлена на фиг. 1.

b) Получение шариков UO2

Данные шарики получают из фракции шариков U3O8. Последнюю подвергают термообработке в восстановительной атмосфере, содержащей аргон и водород (4%), до 700°C в течение 6 часов. Таким образом получают шарики оксидов UO2, определенных рентгеноструктурным анализом. Данные шарики имеют средний диаметр частицы, определенный с помощью оптической микроскопии, равный 380 мкм.

Фотография этих шариков, полученная с помощью оптической микроскопии, представлена на фиг. 2.

c) Стадия сухого смешивания

На данной стадии сухое смешивание проводится из 180 мг шариков U3O8 и 270 мг шариков UO2 с помощью смесителя типа Turbula в течение 15 мин для получения гомогенной смеси.

d) Стадия уплотнения смеси

Смесь после стадии с) подвергают уплотнению при 400 МПа с использованием трехчашечной матрицы диаметром 5 мм со смазкой матрицы и поршней стеариновой кислотой.

e) Стадии восстановления и спекания

Таким образом, спрессованную смесь подвергают стадии восстановления и стадии спекания в атмосфере аргона, гидрированного до 4% в соответствии с термическим циклом, проиллюстрированным приложенной фиг. 3.

Стадия восстановления происходит в ходе повышения температуры до 1000°C, тогда как стадия спекания происходит как таковая при температуре 1750°C в течение 4 часов.

В соответствии с данными стадиями получают таблетку, имеющую пористость порядка 17 об.% (что соответствует геометрической пористости, определенной взвешиванием и измерением видимого объема).

Полированный шлиф спеченной таблетки наблюдали в оптическом микроскопе (результат данного наблюдения представлен в приложенной фиг. 4).

Таблетка, геометрическая плотность которой достигает 83% от теоретической плотности UO2, имеет высокий уровень открытой пористости фильтрации и однородное распределение.

Сравнительный пример

Данный пример иллюстрирует получение топлива оксида урана UO2 исключительно из шариков UO2.

Данное получение включает:

- стадию получения шариков UO2;

- стадию прессования полученных таким образом шариков;

- стадию спекания смеси, полученной при этом прессовании.

a) Получение шариков UO2

Во-первых, загрузочный раствор обедненного кислотой уранилнитрата получают при растворении до насыщения 39 г оксида триурана UO3 в 1 л 260 мМ раствора уранилнитрата. При этом после фильтрации получают раствор уранила, частично гидролизованный и соответствующий формуле UO2(NO3)1,3(OH)0,7. Конечная концентрация урана составляет 400 мМ, а значение рН повышается до 3,4, что является достаточными условиями катионного обмена на протонированной карбоксильной смоле.

Во-вторых, данный раствор, приготовленный заранее, пропускают при скорости потока 2 мл/мин через колонну с сечением 1,8 см2, содержащую слой катионообменной смолы карбоксильного типа IMAC HP, тип 335, от фирмы Dow Chemicals, с размером зерна фракции 630-800 мкм и эквивалентный 40 г сухой смолы в протонной форме.

Обмен катионов происходит между катионами уранила и протонами смолы согласно следующему уравнению:

2RH+2,9(UO2)(NO3)1,3(OH)0,7→R2UO2+2Н2O+1,9(UO2)(NO3)2

(где R является органической группой смолы).

После стабилизации рН продукта фильтрации на значении 3,4, таким образом, получают смолу, загруженную ураном, содержащую 43 мас.% металла. Затем смолу сушат при 105°C в трубчатой печи в течение 4 часов.

Высушенную таким образом смолу затем подвергают первой термообработке, состоящей в прокаливании ее на воздухе при 800°C в течение 4 часов с повышением температуры на 1°C/мин, благодаря чему полученный продукт находится в виде шариков, которые на рентгеноструктурном анализе демонстрируют присутствие U3O8 фазы с орторомбической структурой. Данные шарики имеют средний диаметр частицы, определенный с помощью оптической микроскопии, равный 425 мкм.

Данные шарики, полученные таким образом, подвергают второй термообработке в восстановительной атмосфере, содержащей аргон и водород (4%), до 700°C в течение 6 часов. Таким образом получают шарики оксидов UO2, определенных рентгеноструктурным анализом. Данные шарики имеют средний диаметр частицы, определенный с помощью оптической микроскопии, равный 380 мкм.

b) Стадия прессования шариков, полученных на стадии а)

На данной стадии осуществляют прессование 700 мг шариков из UO2, полученных в вышеупомянутой стадии a), состоящее в приложении давления 400 МПа с помощью трехчашечной матрицы диаметром 5 мм со смазкой стеариновой кислотой матрицы и поршней.

Геометрическая плотность сырой таблетки, определенная взвешиванием и измерением размеров (диаметр и высоту измеряют соответственно с помощью профилометра и компаратора), оценивается в 56% от теоретической плотности оксида урана UO2 (которая составляет 10,95 г/см3 согласно спецификации JCPDS 00-041-1422).

c) Стадия спекания

В ходе данной стадии осуществляется реакционное спекание сырой таблетки в атмосфере гидрированного аргона при 1750°C в течение 4 часов, в соответствии с термическим циклом, идентичным термическому циклу примера 1 (данный термический цикл представлен в приложенной фиг. 3).

После данного спекания полученная таблетка имеет пористость почти 7% (данная пористость определяется геометрически).

Полированный шлиф спеченной таблетки наблюдали в оптическом микроскопе (отображение данного наблюдения проиллюстрировано в приложенной фиг. 5).

Таблетка, геометрическая плотность которой достигает 93% от теоретической плотности UO2, имеет низкий уровень пористости.

1. Способ получения пористого топлива, содержащего уран, который включает следующую последовательность стадий:

a) стадию уплотнения смеси, включающей первый тип агломерата, содержащий оксид урана в виде диоксида урана UO2, и второй тип агломерата, содержащий оксид урана в виде октаоксида триурана U3O8;

b) стадию восстановления уплотненной смеси в восстановительной среде с целью восстановления всего или части октаоксида триурана U3O8 в диоксид урана UO2,

в котором агломераты второго типа получают до стадии уплотнения с помощью следующей последовательности операций:

i) операции получения загрузочного раствора, содержащего азотнокислый раствор, включающий уран в виде гидроксилированного комплекса уранилнитрата;

ii) операции пропускания указанного раствора через катионообменную смолу, содержащую карбоксильные группы, причем указанная смола состоит из шариков катионообменной смолы, содержащей карбоксильные группы, благодаря чему уран в виде уранила в катионной форме остается прикрепленным к смоле;

iii) операции термообработки указанной смолы в среде, содержащей кислород, благодаря которой получают агломераты второго типа.

2. Способ получения пористого топлива по п. 1, в котором первый тип агломерата и второй тип агломерата, используемые на стадии (а), дополнительно содержат оксид плутония и/или по меньшей мере один оксид младшего актинида; азотнокислый раствор, содержащий гидроксилированный комплекс уранилнитрата, дополнительно содержит плутоний и/или по меньшей мере один младший актинид в виде нитрата; при осуществлении операции (ii) уран в виде уранила и плутоний и/или по меньшей мере один младший актинид в катионной форме остаются прикрепленными к смоле, при этом полученное по способу пористое топливо дополнительно содержит плутоний и/или по меньшей мере один младший актинид.

3. Способ получения пористого топлива по п. 1 или 2, в котором агломераты первого типа имеют сферическую форму.

4. Способ получения пористого топлива по п. 1 или 2, в котором агломераты второго типа имеют сферическую форму.

5. Способ получения пористого топлива по п. 1 или 2, в котором агломераты первого типа получают перед стадией уплотнения.

6. Способ получения пористого топлива по п. 5, в котором агломераты первого типа получают восстановлением агломерата, содержащего оксид урана в виде октаоксида триурана U3O8.

7. Способ получения пористого топлива по п. 6, в котором агломераты, содержащие оксид урана в виде октаоксида триурана U3O8, получают в результате последовательности операций i), ii) и iii), как определено в п. 1.

8. Способ по п. 1 или 2, в котором агломераты второго типа представлены в виде сфер, имеющих средний диаметр более 50 мкм, предпочтительно находящийся в диапазоне 100-1200 мкм.

9. Способ по п. 1 или 2, дополнительно включающий стадию сухого смешивания указанных агломератов первого типа и второго типа, при этом указанную стадию смешивания осуществляют перед стадией уплотнения.

10. Способ по п. 1 или 2, в котором стадию восстановления b) осуществляют с помощью пропускания потока, содержащего газ-восстановитель при температуре, находящейся в диапазоне от 600 до 1000°С, в течение времени в диапазоне от 1 до 12 часов.

11. Способ по п. 1 или 2, включающий после стадии b) стадию спекания.

12. Способ по п. 11, в котором стадию спекания осуществляют с помощью нагревания при температуре, находящейся в диапазоне от 1000 до 1900°С, в течение времени в диапазоне от 1 до 12 часов.