Способ изготовления монокристаллических рабочих лопаток газовых турбин

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано для производства монокристаллических рабочих лопаток газовых турбин с повышенными характеристиками по ресурсу и рабочей температуре. При изготовлении монокристаллических рабочих лопаток газовых турбин отливают монокристаллическую заготовку лопатки заданной кристаллографической ориентации, удаляют с поверхности отливки пригар и остатки керамики пескоструйной обработкой с последующим контролем размеров лопатки для определения величины подлежащего удалению абразивной обработкой припуска. После удаления припуска осуществляют травление обработанной абразивом поверхности лопатки для удаления дефектного поверхностного слоя с искаженной кристаллической структурой. Затем проводят высокотемпературный отжиг лопатки. Изобретение позволяет повысить качество лопаток за счет стабилизации монокристаллической структуры рабочих лопаток турбин в процессе их производства. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургии и может быть использовано для производства монокристаллических рабочих лопаток газовых турбин с повышенными характеристиками по ресурсу и рабочей температуре.

Известен способ изготовления рабочей лопатки газовой турбины, согласно которому на первой стадии ее изготовления отливают заготовку рабочей лопатки, при этом для формирования каналов охлаждения в лопатке в процессе литья используют литьевые стержни, которые устанавливают внутри профильной части лопатки и в хвостовике, на второй стадии изготовления удаляют стержень из канала в хвостовике отлитой лопатки и полученное отверстие механически обрабатывают, на третьей стадии удаляют стержень из внутреннего объема рабочей лопатки и обрабатывают поверхность отверстия мокрым травлением, а на четвертой стадии в указанный канал рабочей лопатки вводят вставку, которую на пятой стадии изготовления присоединяют к рабочей лопатке посредством пайки. Далее следует длительный цикл обработки, включая механическую и термическую.

(см. патент РФ №2543100, кл. F01D 5/08, 2015 г.).

Анализ известного решения показал, что качество полученных данным способом лопаток невысоко, так как литые изделия имеют большой разброс по припускам, наружная поверхность лопаток имеет невысокое качество, что приводит к необходимости последующей механической обработки, в результате чего на обработанных поверхностях образуется поверхностный дефектный слой, в котором при проведении термической обработки наблюдается процесс рекристаллизации, что значительно снижает срок эксплуатации лопаток и область их применения за счет невысокой термостойкости.

Известен способ изготовления монокристаллических лопаток для турбин авиационных двигателей точным литьем из жаропрочных сплавов на основе никеля, включающий отливку монокристаллической заготовки путем ее ориентированного роста в литейной форме из расплава с использованием монокристаллической затравки заданной кристаллографической ориентации с последующим удалением пригара и остатков керамики пескоструйной обработкой, т.е. «обдувкой» отливки порошком электрокорунда в струе сжатого воздуха. Далее полученную отливку контролируют на соответствие ее размеров заданным параметрам, включая измерение толщины стенок и входной кромки пера лопатки. Если толщина превышает допустимые значения, то по результатам измерений определяют величину недопустимого превышения (припуск). Припуск, превышающий допустимую величину, обычно составляет не более 0,1-0,15 мм, его удаляют шлифовкой, после чего проводят высокотемпературный отжиг лопатки при ~1300°С.

(см. Р.Е. Шалин, И.Л. Светлов, Е.Б. Качанов, В.Н. Толорайя «Монокристаллы никелевых жаропрочных сплавов», Москва, «Машиностроение», 1999 г., с. 187-190 - наиболее близкий аналог).

Анализ данного способа показал, что удаление с поверхности отливки пригара, остатков керамики и припуска путем пескоструйной обработки и шлифовки приводит к значительному искажению кристаллической решетки в поверхностном слое отливки (см., например, A.M. Сулима, В.А. Шулов, Ю.Д. Ягодкин «Поверхностный слой и эксплуатационные свойства деталей машин», Москва, «Машиностроение», 1988 г., с. 103-131). При последующем нагреве заготовки лопатки при ее термообработке - нагреве до достаточно высокой температуры это вызывает рекристаллизацию материала в данном слое. В результате на поверхности лопатки образуется поликристаллический слой, что резко снижает качество исходного монокристаллического литья. Возникающие при этом границы зерен являются местами концентрации напряжений и источником разрушения при высоких температурах. Таким образом, недостатком известного способа является нестабильность монокристаллической структуры, снижающая качество лопатки (в частности, рабочую температуру ее эксплуатации и ресурс). Формирование поликристаллического слоя на поверхности монокристаллической лопатки после механической обработки и высокотемпературной гомогенизации отмечается и в источнике - наиболее близком аналоге (Р.Е. Шалин и др., стр. 204-206).

В качестве средства борьбы с этим явлением возможно проведение гомогенизирующего отжига лопатки при минимальной температуре, при которой сохраняется небольшое количество эвтектики, которая тормозит рекристаллизацию. Однако такой отжиг требует слишком высокой точности поддержания температуры, что практически неосуществимо в промышленных условиях. В целом, использование гомогенизирующего отжига не решает проблему кардинально.

Аналогичная ситуация повторяется на других стадиях технологического процесса. При этом на разных этапах производства возможны неоднократные операции механического воздействия на поверхность лопатки типа абразивной или пескоструйной обработки в сочетании с последующим нагревом, способные вызвать рекристаллизацию. Так, лопатки турбины высокого давления авиадвигателя при изготовлении претерпевают неоднократную пескоструйную «обдувку», а также механическую зачистку отверстий пера лопатки и химико-термическую обработку при 1200°С. Наконец, условия эксплуатации предполагают рабочую температуру авиадвигателя порядка 1000 ч при температуре ~1000°С.

Таким образом, даже если в окончательно готовом состоянии лопатка остается монокристаллической, необходимо гарантировать, что она останется таковой и в процессе эксплуатации, а это возможно лишь в отсутствии даже локальных больших остаточных внутренних микронапряжений перед каждой операцией высокотемпературного (выше температуры рекристаллизации) нагрева.

Техническим результатом настоящего изобретения является повышение качества лопаток (ее термостойкости и ресурса) за счет стабилизации монокристаллической структуры рабочих лопаток турбин в процессе их производства.

Указанный результат обеспечивается тем, что в способе изготовления монокристаллических рабочих лопаток газовых турбин, включающем отливку монокристаллической заготовки лопатки заданной кристаллографической ориентации, удаление с поверхности отливки пригара и остатков керамики пескоструйной обработкой с последующим контролем размеров лопатки для определения величины подлежащего удалению припуска абразивной обработкой, а также высокотемпературный отжиг, новым является то, что после удаления припуска осуществляют травление обработанной абразивом поверхности лопатки для удаления дефектного поверхностного слоя с искаженной кристаллической структурой, а затем проводят высокотемпературный отжиг лопатки, причем толщина слоя, удаляемого травлением, составляет от 10 до 100 мкм в зависимости от материала, характера обработки и условий эксплуатации монокристаллического изделия.

Использование операции химического или электрохимического травления после интенсивного механического воздействия на поверхность лопатки перед технологическим (каждым технологическим) нагревом до температуры, превышающей температуру рекристаллизации, исключает формирование центров рекристаллизации и обеспечивает сохранение при нагреве монокристаллической структуры лопатки.

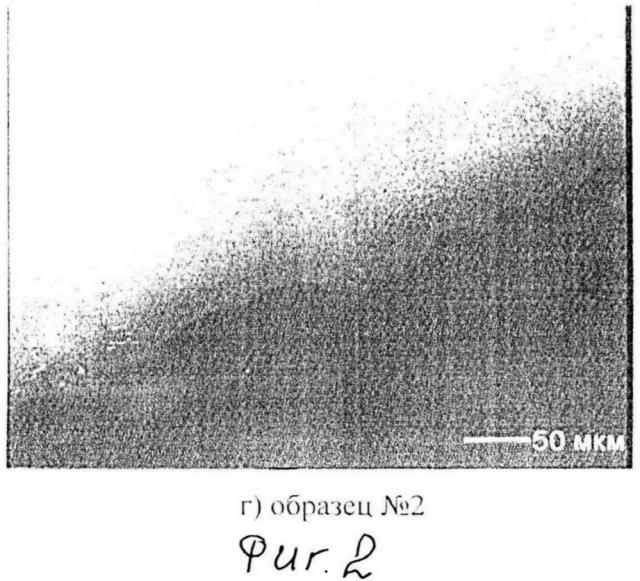

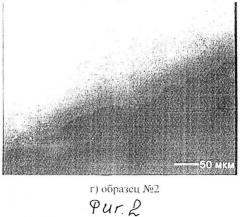

Сущность заявленного изобретения поясняется графическими материалами, на которых представлены микроструктуры образцов приповерхностного слоя лопатки:

- на фиг. 1 - микроструктура образцов №, №1, 3, 4, полученных при следующей последовательности обработки: обдувка поверхности электрокорундом; термообработка по режиму: ступенчатый нагрев до 1270°С; выдержка 75 мин; охлаждение до 500°С в вакууме, далее в струе аргона с воздухом;

- на фиг. 2 - микроструктура образца №2 - обработка та же, что для образцов №/№1, 3, 4, и дополнительно травление в смеси плавиковой и азотной кислот после обработки абразивом перед термообработкой.

Заявленный способ осуществляют следующим образом.

При реализации заявленного способа первоначально отливают заготовку лопатки.

Отливку заготовки проводят методом ее ориентированного роста в литейной форме из расплава с использованием монокристаллической затравки с заданной кристаллографической ориентацией. В результате проведения операции литья получают монокристаллическую заготовку с заданной кристаллографической ориентацией. Данная операция широко известна специалистам и нет необходимости подробно приводить ее в настоящей заявке. Данная отливка может быть получена, например, способами, раскрытыми в патентах РФ №/№2329120, 2492025.

После извлечения из литейной формы поверхность отлитой заготовки лопатки подвергают пескоструйной обработке для удаления пригара и фрагментов керамики литейной формы. Проведение пескоструйной обработки проводится по стандартным технологиям на действующем оборудовании и, как правило, проведение данного вида обработки не представляет сложностей для специалистов.

Далее определяют величину удаляемого припуска заготовки, для чего измеряют толщину стенок лопатки ультразвуковым толщиномером, и толщину входной кромки рентгеновским методом или методом Холла.

Удаление припуска осуществляют абразивной обработкой поверхностей заготовки. Это может быть шлифование абразивным кругом (определяется специалистом технологом для каждого вида заготовки). Для обработки одной заготовки могут быть использованы различные абразивные инструменты и абразивные среды. После абразивной обработки на поверхности заготовки образуется слой металла, в котором искажена кристаллическая решетка (дефектный слой).

Как показали исследования, толщина такого дефектного слоя для большинства размеров и форм лопаток находится в интервале от 30 до 50 мкм. Поэтому для проведения следующих операций, предусмотренных настоящим способом, следует руководствоваться приведенными выше значениями дефектного слоя или дополнительно проводить его измерение.

Как показала практика, удаление дефектного слоя толщиной меньше 10 мкм неэффективно, так как оно не гарантирует от рекристаллизации поверхностного слоя заготовки при ее нагреве, поскольку эта величина, как правило, соответствует нижней границе толщины дефектного слоя. Таким образом, есть риск, что дефектный слой не полностью удален и при последующем нагреве заготовки при проведении термообработки может стать источником рекристаллизации. Удаление дефектного слоя толщиной более 100 мкм неоправданно увеличивает трудоемкость и нецелесообразно, поскольку толщина дефектного слоя гарантированно не превышает эту величину.

Удаление дефектного слоя осуществляют травлением.

Операцию травления проводят в смеси или водном растворе азотной и/или плавиковой кислот, концентрацию которых выбирают в зависимости от материала лопатки. Процесс травления подробно описан в литературе (см., например, «Лаборатория металлографии». Ред. Лившиц Б.Г. М., Металлургия. 1970 г.) и нет необходимости в его подробном раскрытии. Операция травления выбрана именно потому, что она не оставляет после себя дефектного слоя на обработанной поверхности заготовки.

После травления дефектного слоя и промывки заготовки водой проводят заключительную операцию - высокотемпературный (гомогенизирующий) отжиг лопатки при температуре 1250-1280°С, получая в результате готовую монокристаллическую деталь (лопатку) либо заготовку, готовую к дальнейшей обработке.

Сущность заявленного способа иллюстрируется приведенным ниже примером его реализации.

Две монокристаллические лопатки турбины высокого давления из сплава ЖС32 были отлиты в печи УВНК методом высокоградиентного литья с использованием монокристаллических затравок. Отливки были подвергнуты пескоструйной обработке - обдуты порошком корунда с удалением поверхностного шлама. После этого отлитые и очищенные заготовки были переданы на контроль значений толщины стенок рентгеновским и ультразвуковым методами. В результате изменений были установлены участки недопустимого превышения толщины по боковой поверхности и входной кромке лопатки. Превышение толщины стенки пера и входной кромки сверх допустимой составило ~0,1 мм.

После проведения измерений обе отливки лопаток были прошлифованы абразивным кругом по боковой поверхности и входной кромке на глубину ~0,1 мм в отмеченных участках. После удаления припуска одна из заготовок была протравлена в течение 30 минут в смеси в равных пропорциях кислот HF и HNO3 с удалением искаженного шлифовкой слоя.

Для проведения травления состав травильного раствора может варьироваться в зависимости от конкретного состава сплава.

Далее травленый и нетравленый образцы подвергли высокотемпературному отжигу по режиму: ступенчатый нагрев до 1270°С, выдержка 75 мин, охлаждение до 500°С в вакууме, далее на воздухе с аргоном.

Металлографическое исследование образцов (было проведено на микроскопе Zeiss) показало, что лопатка, подвергнутая пескоструйной обработке, шлифовке и отжигу, имела рекристаллизированную поликристаллическую структуру поверхности, тогда как лопатка, поверхность которой перед отжигом была протравлена, сохранила монокристаллическую структуру поверхности. Структуры поверхностного слоя нетравленой и протравленной перед отжигом лопаток представлены на фиг. 1 и 2.

Из сопоставления микроструктур можно сделать вывод, что отжиг лопатки непосредственно после шлифования ее припуска приводит к рекристаллизации поверхностного слоя и потере монокристаллической структуры. Введение перед операцией отжига промежуточной операции травления удаляет поверхностный слой с искаженной кристаллической структурой и исключает рекристаллизацию, в результате лопатка после высокотемпературного отжига сохраняет монокристаллическую структуру.

В процессе получения монокристаллического изделия (детали) заготовка проходит множество операций от отливки монокристаллической заготовки до получения готового изделия, в том числе неоднократные операции механического воздействия на поверхность лопатки типа абразивной, пескоструйной, обработки резанием и пр., способные в сочетании с последующим нагревом вызвать рекристаллизацию. Так, лопатки турбины высокого давления авиадвигателя при изготовлении претерпевают неоднократную пескоструйную «обдувку», а также механическую зачистку отверстий и других поверхностей и химико-термическую обработку при 1200°С. Наконец, условия эксплуатации предполагают рабочую температуру авиадвигателя порядка 1000 часов при температуре ~1000°С.

Использование изобретения позволяет сохранить монокристаллическую структуру рабочей лопатки турбины в течение всего срока ее производства и эксплуатации.

Заявленный способ гарантирует сохранение монокристаллической структуры в процессе изготовления рабочей лопатки турбины, что повышает ее качество.

Способ прост в реализации и может быть осуществлен на стандартном оборудовании с использованием стандартных инструментов и рабочих сред для получения широкого спектра турбинных лопаток различных форм и размеров, что делает его практически универсальным.

1. Способ изготовления монокристаллических рабочих лопаток газовых турбин, включающий отливку монокристаллической заготовки лопатки заданной кристаллографической ориентации, удаление с поверхности отливки пригара и остатков керамики пескоструйной обработкой с последующим контролем размеров лопатки для определения величины подлежащего удалению припуска, который удаляют абразивной обработкой, а также высокотемпературный отжиг, отличающийся тем, что после удаления припуска осуществляют травление обработанной абразивом поверхности лопатки для удаления дефектного поверхностного слоя с искаженной кристаллической структурой, а затем проводят высокотемпературный отжиг лопатки.

2. Способ по п. 1, отличающийся тем, что толщина слоя, удаляемого травлением, составляет от 10 до 100 мкм.