Добавка, композиция, включающая добавку, и их применение

Иллюстрации

Показать всеИзобретение относится к композиции для покрытия поверхностей реактора для предотвращения или ингибирования засорения или коррозии в реакциях полимеризации, включающая следующие компоненты: а) по меньшей мере одно связующее на основе полиакрилатного (со)полимера и б) по меньшей мере один из перечисленных компонентов: (1) продукт конденсации, полученный по реакции эффективного 1-нафтола и формальдегида, и (2) продукт на основе нафтеновых молекул, замещенных соединениями серы по меньшей мере в одно положение ароматической структуры. Композиция по существу не содержит поливинилацетат или частично гидролизованный поливинилацетат или включает поливинилацетат или частично гидролизованный поливинилацетат, и количество указанных поливинилацетата или частично гидролизованного поливинилацетата в композиции составляет менее 2 мас.%, предпочтительно менее 1 мас.%. Также изобретение относится к применению композиции для предотвращения засорения реакторов, предназначенных для полимеризации способных к полимеризации виниловых мономеров, применению в качестве агента, предотвращающего коррозию, и к применению ее для улучшения белизны поливинилхлорида, полученного полимеризацией мономера винилхлорида. Изобретение позволяет увеличить степень адгезии композиции к стенкам реактора. 10 н. и 6 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к добавке, композициям, включающим добавку, и их применению. Более конкретно, настоящее изобретение относится к добавкам, предотвращающим засорение оборудования, для применения в способах полимеризации водных суспензий. Изобретение находит конкретное применение, например, в полимеризации винилхлорида, необязательно в присутствии других мономеров.

Хорошо известно применение полимеризации водных суспензий мономеров, например винилхлорида (который далее иногда будет обозначен в настоящем описании МВХ) с получением полимеров. Проблема, возникающая при такой полимеризации, состоит в том, что некоторая часть полимерного материала покрывает реакторный сосуд и соединительные линии. Это приводит к возникновению некоторых недостатков, включая снижение теплопереноса через стенки реактора, а также потери мономера. Кроме того, хотя полимер обычно крепко связан со стенками реактора, частицы могут отрываться и воздействовать на качество получаемого полимера.

Известно применение антизасоряющих композиций. Эти материалы наносят на стенки реактора, они препятствуют образованию полимерного покрытия на стенках реактора. Примеры таких материалов включают частично гидролизованные поливинилацетаты (далее в настоящем описании они иногда будут обозначены как ПВА). Проблема при применении этих материалов состоит в том, что после осуществления каждой стадии периодического процесса требуется повторное покрытие стенок реактора композицией.

Предпринимались попытки обеспечения антизасоряющих композиций, которые не требуют повторного нанесения после осуществления каждой стадии периодического процесса полимеризации. Примеры таких материалов описаны, например, в патентах GB 1439339, EP 0052421, JP 54107991 и WO 9708210.

В патенте GB 1439339 описана антизасоряющая композиция, которую получают по реакции фенола с формальдегидом. В соответствии с патентом JP 54107991 такой материал не слишком эффективен, поскольку происходит избыточное поперечное сшивание.

В патенте EP 0052421 описаны антизасоряющие композиции, полученные по реакции формальдегида с «эффективным 1-нафтолом». В данном патенте выражение «эффективный нафтол» обозначает нафтол, способный к сополимеризации с формальдегидом в положения 2 и 4. Как таковые, положения 2 и 4 не являются замещенными, а положение 3 или не замещено вовсе, или не замещено сильной электроноакцепторной группой, например сульфоновой кислотой.

В патенте JP 54107991 описаны антизасоряющие композиции, которые являются продуктами с ранней стадии конденсации фенола с формальдегидом. В соответствии с EP 0052421, хотя эти композиции лучше, чем антизасоряющий материал, описанный в GB 1439339, они дают переменчивые результаты.

В WO 9708210 описаны антизасоряющие композиции на основе нафтеновых молекул, замещенных серосодержащими соединениями в по меньшей мере одном положении ароматической структуры.

Проблема с этими материалами, конкретно при использовании их в комбинации с ПВА, состоит в том, что они не сильно прикрепляются к стенкам реактора. Из-за этого возникает несколько проблем. Во-первых, необходимо применять избыток материала, который затем уходит в отходы. Во-вторых, производительность снижается, поскольку материал, который стекает со стенок реактора, следует собирать и удалять. В-третьих, материал, который не остается на стенках реактора, смешивается с реакционной смесью и может изменять свойства получаемого полимера.

Поэтому в изобретении поставлена задача поиска улучшенных антизасоряющих композиций для применения в полимеризации способных к полимеризации мономеров, например МВХ, и конкретно увеличения степени адгезии антизасоряющих композиций к стенкам реактора. Неожиданно было обнаружено, что акрилатные полимеры, например (со)полимеры полиакрилатных сложных эфиров, улучшают способность антизасоряющих композиций к удерживанию на стенках, конкретно таких композиций, которые включают продукты конденсации фенола или 1-нафтола и формальдегида, или 1-нафтола, включающего серосодержащий заместитель. Еще более неожиданно было обнаружено, что, в противоположность утверждениям в известных в данной области техники патентах, ПВА может снижать адгезию антизасоряющих композиций к стенкам реактора.

В дополнение к связующему присутствует другой компонент, который можно выбрать из следующих:

1) сшитый продукт, полученный по реакции формальдегида и фенола, например, как описано в GB 1439339;

2) продукт конденсации фенола с формальдегидом, например, как описано в CA 1181899;

3) продукт конденсации 1-нафтола с формальдегидом, например, как описано в EP 0052421; и

4) нафтеновые молекулы, замещенные серой, например, как описано в WO 9708210;

также можно применять другие антизасоряющие композиции, по отдельности или в смеси с компонентами с 1) по 4).

Далее каждый из названных классов антизасоряющих материалов описан более подробно.

1. Поперечно-сшитый продукт конденсации фенола с формальдегидом

Продукт конденсации представляет собой нерастворимый поперечно-сшитый полимерный материал, содержащий полярные группы, полученный из реакционной смеси, содержащей альдегид, предпочтительно формальдегид, в качестве одного из компонентов. Другой компонент или по меньшей мере один из других компонентов (если применяют более одного) реакционной смеси должен содержать более двух реакционных центров, чтобы образовывать поперечно-сшитый полимер с альдегидом.

Под выражением «нерастворимый» понимают полимерный материал, который не растворяется или не реагирует с водной средой (независимо от того, является ли она кислой, нейтральной или щелочной) или с органической средой, применяемой при полимеризации.

Подходящие поперечно-сшитые полимерные материалы включают материалы, полученные конденсацией мономерных фенолов, например фенола и парагидроксибензойной кислоты, с альдегидом, а также материалы, полученные сшивкой полярных мономерных или полимерных материалов, например меламина, диаминодифенилового простого эфира, мочевины и полиэтиленимина, с альдегидом. Предпочтительно, чтобы используемый альдегид представлял собой формальдегид, поскольку поперечно-сшитые продукты легко получаются с этим материалом. Понятно, что многие полярные группировки в таких поперечно-сшитых материалах могут не участвовать в реакции поперечной сшивки.

В случае основного (т.е. щелочного) материала покрытия предпочтительно, чтобы среда для полимеризации поддерживалась при pH более 4 путем применения (если необходимо) буферных смесей или щелочных веществ. Подходящие щелочные вещества включают гидроксиды натрия, калия, кальция и аммония, а также их бикарбонаты, а буферные смеси включают смеси кислых динатрий и мононатрий ортофосфатов (Na2HPO4 и NaH2PO4).

Естественно, следует понять, что pH реакционной среды может оставаться выше 4 сам по себе, в этом случае добавление буферных смесей или щелочного вещества может не потребоваться.

Предпочтительный материал покрытия получают по реакции 1,2 частей полиэтиленимина с 5 частями формальдегида при нагревании при 80°C в течение 10 мин. Другой предпочтительный материал получают путем контактирования 3 частей полиэтиленимина с 20 частями формальдегида при комнатной температуре.

Пример приготовления

138 г п-гидроксибензойной кислоты нагревали со 100 мл воды и 100 г 30% водного раствора формальдегида, а также 15 мл конц. HCl при 98-100°C в течение 2 ч. Исходное белое твердое вещество (п-гидроксибензойная кислота) растворялось и примерно через 1 ч осаждался белый твердый осадок.

После охлаждения до примерно 60°C непрерывно добавляли 40% водный раствор NaOH до полного растворения белого осадка, pH среды в это время достигал 9,6-10. Этот раствор называли раствором А.

138 г п-гидроксибензойной кислоты, 100 г 30% водного раствора формальдегида смешивали и добавляли 40% водный раствор NaOH до полного растворения исходного твердого осадка и достижения pH раствора 9,6-10. Этот раствор называли раствором Б.

Растворы А и Б смешивали и кипятили с обратным холодильником 20 мин. Образовывался густой красный сироп, который при подкислении разбавленной HCl давал белый осадок. Его отфильтровывали и промывали водой. Затем его частично высушивали при комнатной температуре путем просасывания через него воздуха с использованием вакуумного насоса.

Продукт дальнейшей конденсации готовили путем контактирования 3 мас.% раствора диаминодифенилового простого эфира в метилэтилкетоне с водным раствором формальдегида и нагревания при 70°C в течение 30 мин.

2. Конденсат фенола с формальдегидом

Выражение «фенол» в контексте конденсата фенола с формальдегидом означает содержащие одну гидроксильную группы фенолы, например фенол, крезол и этилфенол; содержащие несколько гидроксильных групп спирты, например резорцин и гидрохинон; бис-фенолы, например бис-фенол А; и замещенные в ядро производные перечисленного. Выражение «альдегид» означает органические соединения, содержащие по меньшей мере одну группу -CHO, например формальдегид, ацетальдегид и фурфураль. В особенно предпочтительном варианте продукт конденсации включает фенол и формальдегид (или параформальдегид). Конденсат можно получить обычными способами. Предпочтительно продукт конденсации фенола и альдегида не должен находиться в виде макромолекул в результате вулканизации, а должен представлять собой первичный продукт конденсации с первой ее стадии. На первой стадии конденсации фенола с формальдегидом образуется смола новолак в присутствии основного катализатора и смола резол в присутствии основного катализатора в качестве первичных продуктов. Продукт конденсации предпочтительно представляет собой резол, который можно получить в виде водного раствора. Его можно приготовить путем прибавления формальдегида к избытку фенола в присутствии каустической соды, каустического поташа, аммиака или аминов.

Если продукт конденсации представляет собой новолак, его можно применять в виде водного щелочного раствора или раствора в органическом растворителе, например метаноле.

Можно добавлять модификатор. Продукт конденсации модифицируют путем нагревания после смешивания с модификатором. Для продукта типа резола можно применять в качестве модификатора алкилфенолы или двухосновные фенолы, например резорцин, гидрохинон и бисфенол А. Для продуктов типа новолак можно применять альдегиды и гексаметилентетрамин.

Если продукт конденсации фенола с формальдегидом представляет собой продукт типа резола, он предпочтительно должен быть растворимым в 10 мас.% растворе каустической соды. Таким образом, эти две жидкости нужно смешать с получением жидкости, которая сохраняет гомогенность при смешивании в любых пропорциях. Средняя молекулярная масса продукта конденсации, который растворим в 10 мас.% растворе каустической соды, может находиться в достаточно широком интервале. Однако предпочтительно применять продукт, молекулы которого содержат от 1 до 20 бензольных колец и более желательно от 5 до 10 бензольных колец в расчете на молекулу.

Пример приготовления

94 г фенола (1 моль), 100 г 48% формалина (1,6 моль формальдегида) и 2 г каустической соды (0,05 моль) помещали в трехгорлую колбу, оснащенную обратным холодильником, и нагревали при 85°C в течение 20 мин при перемешивании. Смесь держали при 85°C в течение 3,5 ч для осуществления реакции и затем упаривали до содержания твердого компонента 75 мас.% при пониженном давлении и указанной температуре.

Вязкость полученного резола измеряли в соответствии с ASTM D 2196 с применением вала №4 при скорости вращения 60 об/мин и при температуре 25°C. Получали вязкость 2500 сантипуаз.

4 г резорцина добавляли к 50 г резола и затем температуру смеси увеличивали до 95°C в течение 30 мин при перемешивании. Смесь выдерживали при 95°C в течение 10 мин и разбавляли продукт конденсации 2 мас.% раствором каустической соды до концентрации твердых веществ 5 мас.%.

Пример приготовления

1128 г фенола (12 моль), 1203 г 48% формалина (19,2 моль) и 60 г 40% раствора каустической соды (0,6 моль) загружали в трехгорлую колбу, оснащенную обратным холодильником, и поднимали температуру до 85°C в течение 20 мин при перемешивании. Смесь оставляли при 85°C в течение 1 ч, ее вязкость составила 10 сантипуаз при температуре 80°C в соответствии с упомянутым выше способом измерения, с использованием вала №1 при скорости вращения 60 об/мин.

Этот продукт конденсации имел концентрацию 74 мас.% в расчете на твердый компонент, и его называли G2.

Пример приготовления

1000 г продукта конденсации G2 загружали в трехгорлую колбу, оснащенную обратным холодильником, и добавляли 100 г резорцина. Смесь нагревали до температуры 85°C в течение 20 мин при перемешивании и проводили реакцию конденсации при 85°C. В ходе этого процесса получали четыре образца массой 50 г каждый, которые имели вязкость 500, 1000, 2000 и 5000 сантипуаз соответственно, что измеряли с помощью вышеупомянутого способа, с применением вала №3 или 4, скорости вращения 60 об/мин, при 80°C. Каждый из образцов содержал 76% твердых веществ.

Пример приготовления

100 г каждого из продуктов конденсации G2 по отдельности загружали в две трехгорлые колбы, оснащенные обратным холодильником, затем в одну из колб добавляли 10 г гидрохинона, а в другую отдельно добавляли 10 г бис-фенола А. Каждую смесь нагревали до температуры 85°C в течение 20 мин и реакцию конденсации продолжали при 85°C до достижения вязкости 1000 сантипуаз при 80°C, что определяли вышеупомянутым методом, с применением вала №3, скорости оборотов вала 60 об/мин. Каждый из полученных материалов содержал 76 мас.% твердых веществ.

Пример приготовления

18,8 кг фенола (200 моль), 5,4 кг метакрезола (50 моль), 25,0 кг 48 мас.% формалина (400 моль) и 1,25 кг 40 мас.% раствора каустической соды (12,5 моль) наливали в реакционный сосуд, оснащенный обратным холодильником, и проводили реакцию при температуре 85°C. Реакцию конденсации проводили при 80°C до тех пор, пока вязкость, которую измеряли упомянутым выше способом, с применением вала №3 при 60 об/мин, не достигала 500 сантипуаз. Продукт содержал 75 мас.% твердых веществ.

Пример приготовления

94 г фенола (1 моль), 100 г 48 мас.% формалина (1,6 моль формальдегида) и 5,05 г (0,05 моль) триэтиламина загружали в трехгорлую колбу, оснащенную обратным холодильником, и нагревали до температуры 85°C. Смесь выдерживали при этой температуре до достижения вязкости 10 сантипуаз, что определяли упомянутым выше методом с применением вала №1 при скорости вращения 60 об/мин.

3. Продукт конденсации нафтола и формальдегида

Реакцию конденсации между эффективным 1-нафтолом и формальдегидом предпочтительно проводят как катализируемую основаниями, то есть путем конденсации эффективного 1-нафтола и формальдегида в присутствии основания. Конденсацию можно также осуществлять (хотя и менее предпочтительно с практической точки зрения) в виде кислотно-катализируемой реакции, т.е. как конденсацию в присутствии кислоты. В обоих этих случаях конденсацию удобным образом проводят в водной среде (которая может быть щелочной или кислой). Структура конденсатов неизвестна, но они, как полагают, представляют собой резолы или новолаки, поскольку эти выражения удобно применять к конденсатам фенола с формальдегидом, полученным соответственно в катализируемой основаниями или кислотами реакции. Так, спектральный анализ с помощью инфракрасной спектроскопии и ядерной магнитной резонансной спектроскопии конденсата, полученного из 1-нафтола и формальдегида в водных щелочных условиях, хотя и является сложным и не способен определить точную молекулярную структуру, показал, что конденсат не содержит свободных метилольных групп, как можно было бы ожидать, если продукт представлял бы собой обычный резол с ранней стадии конденсации, хотя, как показывают спектральные анализы, различные типы метиленовых мостиков в молекуле присутствуют (предполагается, что они присоединены в положения 2 и 4 нафталиновых ядер, поскольку на ранних стадиях конденсации наблюдается образование метилольных групп в положениях 2 и 4, однако они исчезают в конечном продукте). Более того, определение молекулярной массы методом эбулиометрии указывает, что присутствуют только относительно небольшие молекулы, содержащие до трех или четырех звеньев на основе 1-нафтола. Кроме того, по-видимому, 1-нафтол и формальдегид реагируют между собой по существу в эквимолярных количествах, с получением конденсата (см. далее). Следовательно, такие факты, как отсутствие метилольных групп, результаты определения молекулярной массы и наблюдаемая эквимолярная реакция приводят к заключению, что продукт в этом случае, вероятно, представляет собой смесь циклических тримеров и тетрамеров, в которых звенья на основе 1-нафтола связаны мостиковыми метиленовыми группами в положениях 2 и 4 ядра. Кроме того, возможность получения имеющего очень близкую эффективность продукта посредством кислотно-катализируемой конденсации (который, как полагают, в точности или приблизительно аналогичен продукту реакции, катализируемой основаниями) дополнительно указывает, что эти подавляющие засорение продукты в значительной степени отличаются по структуре от обычных продуктов конденсации фенола с формальдегидом.

Щелочные водные растворы (если их можно приготовить) этих продуктов конденсации сильно окрашены, часто они темно-синего цвета; полагают, что сильное окрашивание может возникать благодаря присутствию небольшого количества не опасных (с точки зрения подавляющей засорение активности) продуктов окисления.

Антизасорители можно получать по схеме, включающей сначала приготовление водного щелочного раствора продукта конденсации эффективного 1-нафтола с формальдегидом (если он растворим в водной щелочи), который обычно будет представлять собой неразбавленный или разбавленный раствор, полученный в катализируемой основанием реакции, в водной среде, с образованием продукта конденсации (основной катализатор может представлять собой, например, водный раствор NaOH, KOH или NH4OH; затем щелочной водный раствор, образовавшийся при конденсации, отделяют, если необходимо, от любого небольшого количества осадка, который иногда способен образовываться), необязательно содержащий добавленное поверхностно-активное вещество, предназначенное для повышения способности конденсата покрывать поверхность; нанесение этого щелочного раствора на внутреннюю поверхность реактора (например, путем распыления, покраски или орошения); и дают возможность образоваться покрытию на основе продукта конденсации. Нанесение раствора этим способом будет само по себе (т.е. без необходимости совершения дополнительных действий, например сушки или промывки, хотя эти стадии можно применять при желании) вызывать образование прочно сцепленного с поверхностями реактора покрытия на основе продукта конденсации; необязательно, однако, раствор, наносимый на реактор, может также содержать другие подходящие вещества, например добавленный защитный коллоид, например частично гидролизованный поливинилацетат (введенный, например, путем дальнейшего разбавления раствора водным раствором защитного коллоида), с целью дальнейшего улучшения адгезии покрытия.

Если в качестве основного катализатора при катализируемой основаниями конденсации применяют водный раствор NaOH или KOH, предпочтительно применять 0,70 или 0,90 молей NaOH или KOH в расчете на моль эффективного 1-нафтола (хотя можно, конечно, применять другие отношения).

Если конденсацию осуществляют как кислотно-катализируемую реакцию (кислотный катализатор представляет собой, например, водный раствор HCl), щелочной водный раствор можно получить, если сначала выделить продукт, а затем растворить его в водной щелочи, например в водном растворе NaOH или KOH.

Если это возможно, предпочтительно, чтобы антизасоряющий продукт наносили на внутренние поверхности реактора в виде щелочного водного раствора, например, растворенного в водной щелочи, например в водном растворе NaOH или KOH, как упомянуто выше. В действительности это возможно для большей части этих антизасоряющих продуктов, которые обычно растворимы в водной щелочи. Однако если покрывающий продукт нерастворим в водной щелочи, можно применять другие средства для нанесения покрывающего продукта на внутренние поверхности реактора; например, продукт можно наносить в виде раствора в органическом растворителе - хотя это не рекомендуется для обычной работы в масштабе установки, поскольку такое нанесение может нарушать безопасность процесса.

Следует понимать, что если покрывающий продукт наносят в виде раствора в водной щелочи, продукт может по меньшей мере частично находиться в виде соли.

Под выражением «эффективный 1-нафтол» понимают 1-нафтол, который будет вступать в реакцию конденсации с формальдегидом с образованием покрывающего продукта, обладающего активностью в подавлении засорения, т.е. продукта, который можно применять для обеспечения эффективного подавляющего засорение покрытия. Многие 1-нафтолы способны конденсироваться с формальдегидом с получением продуктов, обладающих активностью в подавлении засорения, хотя было также обнаружено, что не все 1-нафтолы дают продукт, обладающий такой активностью. В общем случае, эффективным 1-нафтолом будет такой 1-нафтол, в котором оба положения в ядре, 2 и 4, не замещены и в котором положение 3 в ядре не замещено или содержит заместитель, который не является сильным акцептором электронов. В качестве примера сильной электроноакцепторной группы можно конкретно упомянуть группу -SO2OH. Нумерация, используемая в настоящем описании в отношении положений в нафталиновом ядре, рекомендована правилами ИЮПАК, см. ниже:

Предпочтительно эффективный 1-нафтол выбирают из соединений формулы

в которой n равно 0 или 1; m равно 0, 1, 2 или 3 (предпочтительно 0, 1 или 2); R1 и R2 могут быть одинаковыми или различными, их выбирают из галогенов (предпочтительно хлора), гидрокарбильных групп (предпочтительно алкильных, включающих от 1 до 5 атомов углерода), гидроксильных и гидрокарбилоксильных групп (предпочтительно алкоксильных, содержащих от 1 до 5 атомов углерода).

Примеры эффективных 1-нафтолов включают 1-нафтол, 1,3-дигидроксинафталин, 1,5-дигидроксинафталин и 1,7-дигидроксинафталин.

Большинство из этих продуктов конденсации (и особенно их щелочные водные растворы) можно хранить в течение продолжительных периодов времени без значительного ухудшения их эффективности при условии, что приняты предосторожности, допускающие лишь ограниченную доступность для кислорода; полагают, что неограниченный доступ кислорода в течение продолжительного периода делает возможным постепенное накопление продуктов окисления, обычно это проявляется существенным выпадением осадка из щелочного водного раствора.

Из эффективных 1-нафтолов сам 1-нафтол является наиболее предпочтительным вследствие его дешевизны, легкой доступности в продаже и эффективности.

При конденсации эффективного 1-нафтола и формальдегида с получением покрывающего продукта для применения в данном изобретении полагают, что эффективный 1-нафтол и формальдегид реагируют между собой по существу в эквимолярных количествах, чтобы образовывался продукт, причем любой молярный избыток 1-нафтола не вступает в реакцию, а любой молярный избыток формальдегида реагирует с продуктом, что снижает его выход.

Соответственно, что касается образования продукта конденсации, относительные количества эффективного 1-нафтола и формальдегида, которые смешивают для проведения конденсации, как полагают, не являются особенно критичными, поскольку данную реакцию рассматривают как эквимолярную. Однако, если применяют существенный избыток одного из реагентов, покрывающий продукт может, для целей некоторых способов полимеризации, быть связан с нежелательным количеством загрязнителя (который может оказывать негативный эффект), и иногда (в зависимости от способа конденсации, используемого для приготовления покрывающего продукта) может быть неэкономичным или трудным удалить достаточное количество загрязнителя, чтобы избежать отрицательного воздействия. Таким образом, если произошло отклонение от смешивания по существу эквимолярных количеств эффективного 1-нафтола и формальдегида при проведении конденсации, это может отрицательно воздействовать на полимеризацию самого винилхлорида, конкретно в том случае, когда в качестве инициатора полимеризации применяют диалкил пероксидикарбонат. Полимеризация, в которой применяют другие инициаторы, например лауроил пероксид и азо-соединения, как было найдено, существенно менее чувствительны к соотношению 1-нафтол/формальдегид. В общих словах в таких случаях при смешивании для конденсации эффективного 1-нафтола и формальдегида подходят молярные соотношения от 1,1/1,0 до 1,0/1,2, конкретно от 1,05/1,0 до 1,0/1,1. Наиболее предпочтительно использовать молярное соотношение, которое по существу составляет 1,0/1,0.

Пример приготовления 1

Продукты конденсации для применения в настоящем изобретении готовили (в различных масштабах) из 1-нафтола и формальдегида с помощью катализируемой основаниями реакции по приведенной ниже общей методике.

1-нафтол (x молей) и NaOH (от 0,7x до 0,85x молей, обычно 0,80x молей) в виде одномолярного водного раствора загружали в реактор и нагревали до 70°C. Формальдегид (y молей, y обычно равно x) в виде 38%-ного масса/объем водного раствора добавляли по каплям при перемешивании, скорость прибавления регулировали так, чтобы подъем температуры не превышал величины от 70 до 80°C. Во время прибавления не требуется внешний подогрев (реакция экзотермическая). После добавления всего раствора формальдегида содержимое реактора нагревали при кипячении с обратным холодильником до 90°C и кипятили в этих условиях в течение 30 мин. Полученный щелочной раствор покрывающего продукта (имеющий синюю окраску), имеющий рассчитанную концентрацию продукта, составляющую примерно 20 мас./об. %, применяли, в чистом или разбавленном виде, в способе по настоящему изобретению. Как в чистом виде, так и в разбавленном состоянии щелочной раствор обычно имеет pH в интервале от 11 до 13.

Примеры приготовления 2 и 3

Щелочные растворы продукта конденсации готовили с использованием по существу той же методики, что в примере приготовления 1, но вместо 1-нафтола применяли замещенные 1-нафтолы, описанные ниже.

Пример приготовления 2: 1,3-дигидроксинафталин, масштаб 0,025 молей, цвет раствора продукта конденсации темно-красный.

Пример приготовления 3: 1,7-дигидроксинафталин, масштаб 0,25 молей, цвет продукта конденсации темно-зеленый.

Пример приготовления 4

Вначале следовали методике, описанной в примере приготовления 1 (в масштабе 0,25 молей), но вместо 1-нафтола применяли 1,5-дигидроксинафталин. После кипячения с обратным холодильником образовался черный осадок. Он не растворялся в водном растворе NaOH, но растворялся в органических растворителях, например ацетоне.

Пример приготовления 5

Покрывающий продукт для применения при приготовлении покрытия, подавляющего накопление засорений в соответствии с настоящим изобретением, получали с применением кислотно-катализируемой реакции, как описано ниже. 1-нафтол (36 г, 0,25 моль) перемешивали в 180 мл 1 М водного раствора HCl при 70°С. Добавляли формальдегид (19,75 мл 38% мас./об. водного раствора, 0,25 моль) и смесь кипятили с обратным холодильником. После нескольких минут образовывался твердый красно-коричневый комок. Этот материал удаляли, промывали водой, чтобы удалить кислоту, сушили и измельчали в тонкий порошок. Порошок растворяли в 180 мл 1 М водного раствора NaOH с получением темно-синего щелочного раствора, очень похожего на полученный в примере приготовления 1, оценочная концентрация продукта составляла 20 мас./об.%.

Пример приготовления 6

По существу повторяли методику из примера приготовления 1 для получения покрывающего продукта по настоящему изобретению (на основе 1-нафтола и формальдегида) в очень крупном масштабе, когда x составляло 1,11×103, а y составляло 1,12×103.

4. Нафтеновые молекулы, замещенные серой

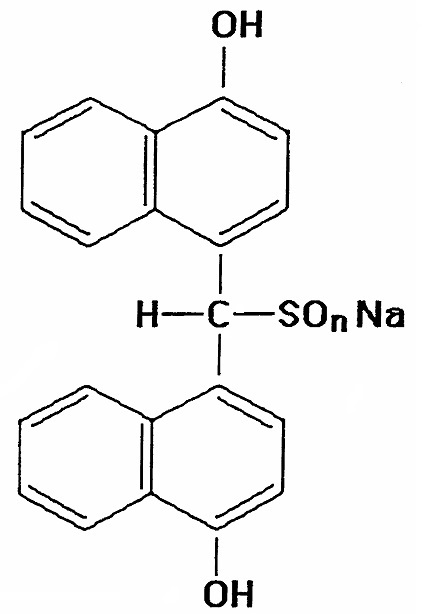

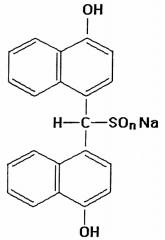

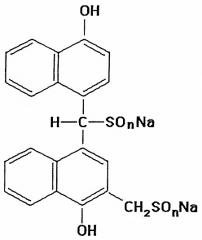

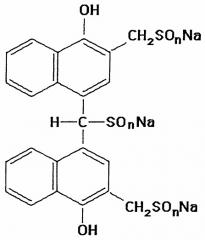

Эти материалы включают нафталиновый скелет в соответствии с приведенной ниже формулой:

замещенный по меньшей мере в одно из положений с 1 по 8 содержащим серу радикалом, отличающимся тем, что он включает по меньшей мере один атом серы (S) в по меньшей мере одном из этих радикалов.

В антизасоряющем материале присутствуют значительные количества серы, и она не является примесью; следовательно, содержание серы должно быть выше 0,25 мас.%, предпочтительно выше 0,85 мас.%, оптимальное содержание составляет 9,3%.

Выгодным образом, радикал серы может быть связан с кислородом (О). Практически также выгодно, чтобы радикал отличался присутствием SOn, где n может составлять 2 или 3. Более предпочтительно, чтобы радикал отличался присутствием группы SOnNa, в которой n может составлять 2 или 3.

Хорошая активность достигается путем добавления в нафтеновую структуру сульфоновых или сульфиновых радикалов, которые могут находиться в виде натриевой соли, например - CH2SOnNa, в виде единственного радикала в положениях 2, 3 или 4 нафтеновой структуры, или в виде -CH(SOnNa)-, если он связывает две такие структуры.

Предпочтительные примеры включают

В этой формуле n составляет от 2 до 3.

В этой формуле n составляет от 2 до 3.

В этой формуле n составляет от 2 до 3.

В этой формуле n составляет от 2 до 3.

В этой формуле n составляет от 2 до 3.

В этой формуле n составляет от 2 до 3.

Образование антизасоряющего продукта

Эти материалы можно получить по реакции продукта, имеющего нафтеновую (ароматическую) структуру, например, типа альфа-нафтола, с гидроксиметансульфинатом натрия (номер CAS 149-44-0, номер 6035-47-8 в виде дигидрата).

Гидроксиметансульфинат натрия реагирует с альфа-нафтолом в массовом соотношении от 1 до 1,5, в водном растворе концентрации от 10 до 50%, в результате температура раствора поднимается до величины от 40 до 100°C, в атмосфере азота и в щелочном растворе (pH от 11 до 13), с получением нового продукта по настоящему изобретению.

Раствор продукта, полученный этим способом, легкий и прозрачный, но в присутствии кислорода он немного окисляется, приобретая голубоватый цвет. Если предотвратить контакт с воздухом, продукт снова переходит в прозрачную форму.

Причиной обратимого изменения цвета может быть присутствие сульфиновых или сульфоновых функциональных групп.

Продукт можно получить также путем замещения гидроксиметансультфината натрия гидроксиметилсульфонатом натрия, каталожный номер CAS 870-72-4. Альтернативно можно также осуществить реакцию формальдегида с дитионитом натрия, CAS No. 7775-14-6, и затем реакцию полученного продукта с материалом, содержащим нафтеновый скелет, например 1-нафтолом.

Пример получения

В стальной реактор объемом 8000 л, оснащенный якорной мешалкой, работающей в интервале скоростей от 20 до 40 об/мин, загружали 1200 кг воды, 180 кг 30% раствора NaOH, 270 кг 1-нафтола в интенсивном токе азота.

Температуру доводили до 90°C и в течение 2 ч добавляли 900 кг 31,5 мас.% раствора гидроксиметансульфината натрия в воде.

Раствор выдерживали при 90°C в течение 12 ч и затем добавляли 190 кг 30% раствора NaOH в воде, получали прозрачный желтый раствор.

Связующее

Связующее представляет собой акрилатный полимер. Оно может представлять собой гомополимер акриловой кислоты, или сополимер, или сложные эфиры акриловой кислоты. Сополимеры со стиролом, например сополимеры стирола со сложными эфирами акриловой кислоты, являются предпочтительными. Примерами сополимеров стирола со сложными эфирами акриловой кислоты служат вещества, имеющие номер CAS 25767-47-9, например бутиловый эфир акриловой кислоты, полимеризованный с этенилбензолом, бутиловый эфир акриловой кислоты, полимеризованный со стиролом (8CI); сополимер этенилбензола с бутил-акрилатом (9CI); сополимер стирола с бутилакриатом (8CI); 290D; 95J-APR7446; AC 80; ACR 1555; Acronal 230D; Acronal 290D; Acronal 295D; Acronal 296D; Acronal 320D; Acronal 4D; Acronal 725S; Acronal NX 4748X; Acronal NX 4787; Acronal NX 4787X; Acronal PR 8689; Acronal S 305D; Acronal S 430P; Acronal S 559; Acronal S 702; Acronal S 728; Acronal S 760; Acronal S 790; Acronal V 271; AcryGen 4096D; AcryGen 4660; Acrybase ZSR 1005; Akroplen 2; Almatex CPR 100; Axilat DS 910; BB 01; BN 0107; Basoplast PR 8152; сополимер стилола с бегенил бегенат-бутилакрилатом; сополимер стирола с бутилакрилатом; стиролбутилакрилат; CPR 100; CPR 250; CPR 300; CS 40; CS 40 (низкопрофильная добавка); Cevian A 46701; Craymul 2423; DL 420; DM 60; Dow Latex DL 420; Elotex BN 0107; Ercusol A 5250; FSR 051; FSR 053; Finndisp A 10; Finndisp A 6000; Fulatex PN 3716G; GD 86B; Hexatec H 658-81; Himer SB 101; Himer SB 305; KD 350; KEY 1000; LL 990; Lenteks A 7; MK 9472; MP 1SM631G; Mowilith DM 60; Nikalite X; PA 805; PSB 2700; PSB 2931; Piccotoner 1221; Piccotoner 1278; Pliolite Ultra 100; Pliotone 2102; Pliotone PTR 7767; поли(бутилакрилат-стирол); Polyform 1V; Primal EP 4030; RCI 2671; RCS 1-33; RP 70; RP 70 (акриловый полимер); Rhodopas DS 910; Rhodopas GS 125; Rhoplex EP 4030; Rhoximat DS 910; Robond 6114; S 559; S 790; SABU; SB 101; SC 001; SC 008; Sokrat 4924; Sokrat LX 75; сополимер стирола с бутилакрилатом; полимерный стиролбутилакрилат; сополимер стирола с н-бутилакрилатом; полимерный стирол-н-бутилакрилат; TL 3; TL 3 (полимер); TSF 2; TSF 2 (полимер); Texicryl 13-092; Texicryl TD 6213; Ucar 123; Ucar 481; Ucar DL 420G; Uramul SC 70; V 271; Vinnapas LL 512; Vinnapas LL 9400; Vinnapas LL 990; XPA 4165; сополимер н-бутилакрилата со стиролом; полимерный н-бутилакрилат-стирол. Особенно подходящим (со)полимером на основе сложного эфира полиакриловой кислоты является ACRONAL 290D, поставляемый фирмой BASF. Другие акрилаты могут включать вещества с номером CAS 25686-45-7, сополимер акриловой кислоты с бутилакрилатом и 2-пропеннитрилом; сополимер акриловой кислоты с акрилонитрилом и бутилакрилатом (8CI); полимер акрилонитрила с бутилакрилатом и акриловой кислотой (9CI); сополимер бутилового эфира акриловой кислоты с акрилонитрилом и акриловой кислотой (9CI); бутиловый эфир акриловой кислоты, полимеризованный с акриловой кислотой и акрилонитрилом (8CI); полимер акрилонитрила с акриловой кислотой и бутилакрилатом (8CI); Acronal A 378; сополимер акриловой кислоты, акрилонитрила и бутилакрилата; полимер акриловой кислоты, акрилонитрила и бутилакрилата; сополимер акриловой кислоты, бутилакрилата и акрилонитрила; BNK 206; BNK 246; BNK 306; BNK 406; сополимер бутилакрилата, акрилонитрила и акриловой кислоты; полимер на основе бутилакрилата, акрилонитрила и акриловой кислоты; HTR 280DR; JSR-PAR 1H; Rikabond ET-L 924-1. Другим особенно подходящим акрилатом служит Acronal A378. Другими подходящими сополимерами являются гидроксипропил акриловой кислоты, гидроксиэтиловый сложный эфир акриловой кислоты, акрилатные сополимеры с номером CAS 25133-97-5, сополимеры акрилатов/гидроксильных сложноэфирных акрилатов, сополимеры акрилатов с винилацетатом, имеющие каталожный номер CAS 25067-02-1. Можно применять также смеси этих материалов. (Со)полимер полиакриловых эфиров предпочтительно представляет собой акриловую дисперсию на водной основе и образующий пленку (со)полимер.

Обычно массовое соотношение продукта конденсации или серосодержащего замещенного 1-нафтола и связующего, например (со)полимера на основе полиакрилатного сложного эфира, составляет от 3:1 до 30:1, например от 5:1 до 15:1, например примерно 10:1.

Удобным образом композицию по настоящему изобретению можно получить путем смешивания смеси антизасоряющей композиции в воде со связующим, например полиакрилатной композицией в воде, с получением композиции по настоящему изобретению. Предпочтительно композиция по настоящему изобретению имеет pH в интервале от 9 до 14, предпочтительно от 10 до 14, вязкость в интервале от 1 до 10 миллипуаз, предпочтительно от 1 до 5, и содержание сухих твердых веществ в интервале от 1 до 20 мас.%, предпочтительно от 1 до 10 мас.%.

Вязкость определяют, как описано ниже.

1. Оборудование

1.1. Вискозиметр Haake 7L Plus, оснащенный полным набором валов.

1.2. Набор валов для низкой вязкости Haake.

1.3. Термостатированная баня, с возможностью регулирования температуры в пределах 23°C±1.

1.4. Терм