Устройство для измерения давления в аэродинамических трубах

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения полного и статическое давления, их пульсаций в аэродинамических трубах и стендах. Для измерения указанных давлений предложен датчик давления, содержащий тензометрические и емкостные чувствительные элементы. Чувствительные элементы между собой расположены соосно. А также предложены блоки вычитания, с целью выделения из полного и статического давления, пульсации давления. Соосные датчики от одного до нескольких десятков смонтированы на поверхности съемной заглушки (стенки аэродинамической трубы) и внутри гребенки (установлено в одно из сечений рабочей камеры трубы). Датчики, смонтированные заподлицо с гребенками и заглушкой, не нарушают обтекаемого потока. Предложенное устройство, состоящее из тензометрических мостов и емкостных чувствительных элементов, одновременно в заданной точке измеряет статическое давление и пульсации давления. Датчики, смонтированные на заглушке, одновременно можно располагать в разных сечениях камеры трубы. Технический результат заключается в возможности повышения точности измерения полного и статического давления, качества измерений без искажения потока. 3 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения полного и статического давлений, их пульсаций, звукового давления и давления звука в различных аэродинамических трубах и на стендах авиационной техники, энергетике, вакуумной технике, газовой промышленности.

Известен термоанемометрический датчик для анализа турбулентности потека и акустической датчик для измерения звукового давления. Эти датчики предназначены для исследования турбулентности и шума в компактном многосопловом эжекторе. Измерение турбулентности проводились электротермоанемометром 55МО1 фирмы «Диза электроник» с проволочными, пленочными, клиновидными фибровыми датчиками. Пульсации давления определяли с помощью микрофона типа 4138 фирмы «Брюль и Къер» (Дания), устанавливаемого с помощью специальной втулки заподлицо с поверхностью диффузора в трех сечениях. Измерения сигналов сопровождались записью частотных спектров на двухкоординатном самописце. Также поля полного и статического давления изменялись двумя гребенками, расположенными в одной диаметральной плоскости. Каждая гребенка состояла из десяти приемников полного давления и трех - статического. Полная длина двух гребенок составляла 200 мм и равнялась длине исследуемой камеры смешения. Срезы приемников полного давления и рабочие отверстия приемников статического давления установлены в одной плоскости поперечного сечения трубы на расстоянии 360 мм от последнего ряда сопл. Эти датчики позволяют измерять давление дренажным методом с использованием трубки и гибких пневмотрасс (см. Методика измерения и исследования полей полного и статического давления в камере смешения трубного эжектора, с. 162-163 и с 197-198 рис. 5.2.9, книга Ю.К. Аркадова. «Новые газовые эжекторы и эжекционные процессы» М.: Физмат. 2001, 333 с.).

Это устройство имеет следующие недостатки: требуются большие затраты для дренирования изделий, проведение пневмотрасс. При этом нарушаются термические и механические свойства изделий. Давления передаваясь, через дренажные отверстия и пневмотрассы искажаются и могут отличаться от первоначального значения в заданном участке измерения.

Наиболее близким техническим решением к предлагаемому изобретению является следующий датчик давления (устройство). Сборку конструкции датчика давления осуществляют в вакууме с применением технологии изготовления в вакууме тонких эпитаксиальных пленок. Например, плоская мембрана цилиндрической формы с глухими ячейками перфорации с разными гофрами позволяет измерить пульсации давления от 74-200 дБ

Устройство реализовано следующим образом: на эффективной поверхности мембраны сформированы тензометрический мост (ТМ) и емкостной чувствительный элемент (ЕЧЭ). Используя усиливающие и согласующие блоки, сигналы с выходов ЕЧЭ и ТМ подают на выходы блока вычитания. При действии на мембрану, давления звука на выходе ЕЧЭ имеем сигнал звукового давления, а на выходе ТМ - сигнал давления звука. В блоке вычитания после вычитания из сигнала давления звука (с выхода ТМ), сигнал звукового давления (с выхода ЕЧЭ), на ее выходе (на выходе блока вычитание) получают сигнал, несущий информацию о статическом давлении.

Такое устройство измерительной техники позволяет измерить звуковое давление, давление звука, статическое давление дренажным и без дренажным способами (см. патент РФ №2267757. 2003 г. Датчик и способ измерения давления, авторы: А.А. Казарян, и А.А. Поваров).

Устройство имеет следующие недостатки. Отсутствие сведений измерения полного давления, влияния дренажных отверстий на результаты измерения

Задачей настоящего изобретения является расширение области применения, повышение качества и точности измерения давления. Техническим результатом является возможность измерения статического и полного давлений потока в аэродинамической трубе без запаздывания, одновременно на заданном участке исследуемого объекта (ИО) с дренажными отверстиями, трубками, пневмотрассами и без них.

Задача и технический результат достигается тем, что устройство для измерения давления в аэродинамической трубе, содержащее основание из диэлектрической пленки, нанесенный на ее поверхности основной экран, обкладку конденсатора, плоскую мембрану, собранные в пакет слои скреплены между собой, на эффективной поверхности мембраны сформирован тензометрический мост, электрически изолированный от поверхности мембраны слоем диэлектрической пленки, причем устройство снабжено аппаратурой низкой частоты, источниками питания и поляризации постоянного тока, усилителями заряда и напряжения, двумя блоками вычитания, индикатором, при этом первое плечо тензометрического моста соединено с источником питания, а второе плечо через аппаратуру низкой частоты соединено с индикатором и с входами блоков вычитания, которые присоединены к индикатору, емкостные выходы датчиков через усилители заряда и напряжения соединены с входами блоков вычитания и индикатора, а источник поляризации постоянного тока с усилителями заряда и напряжения, при этом внутренняя полость датчика соединена с атмосферой, в нем введены сменная гребенка и заглушка, гребенка содержит монтажную плату, две изолирующие пленки, гребенку устанавливают поочередно в разных сечениях рабочей части аэродинамической трубы, внутри гребенки и на поверхности заглушки заподлицо с поверхностью гребенки соосно смонтированы тензометрический мост и емкостной чувствительный элемент, монтажная плата находится между экраном датчика и корпусом гребенки, монтажная плата и корпус гребенки изолированы между собой диэлектрической пленкой, причем заглушка, содержащая датчики, может одновременно находиться в разных сечениях в рабочем участке аэродинамической трубы, минимальное расстояние между датчиками 6-8 мм, а при шахматном расположении - 3-4 мм, минимальные размеры чувствительных элементов круглой формы диаметром 3-5 мм, прямоугольной формы 4×6-6×8 мм, в ответной обкладке емкостного чувствительного элемента сквозь монтажные платы выполнены не менее 9 опорных отверстий диаметром до 0,3 мм, вся конструкция датчиков на одной подложке сформирована в вакууме, причем внутренний объем гребенки и заглушки связан с атмосферой через отверстия, выполненные на основании датчика и через основание гребенки и заглушки.

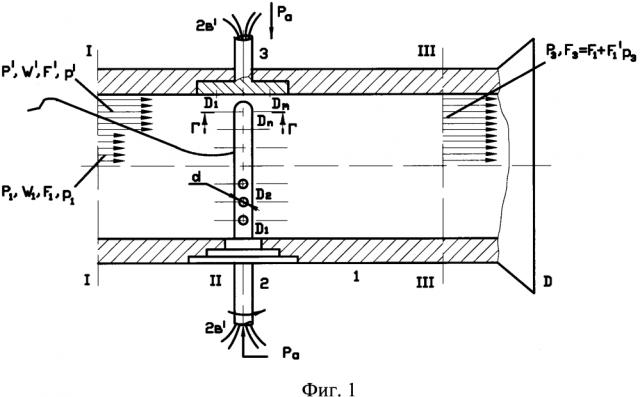

На фиг. 1 показан ИО.

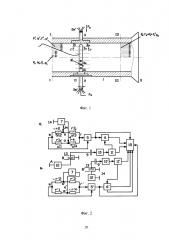

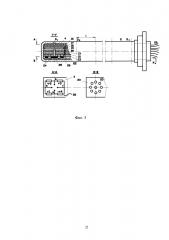

На фиг. 2 изображены блок-схема измерения давления и на фиг. 3 представлена сменная гребенка, внутри которой монтированы датчики давления.

На фиг. 1 устройство содержит камеру 1 аэродинамической трубы. Измерительное сечение I соответствует началу, II - середине, а III - концу диффузора Д. Рабочая камера 1 трубы оснащена сменной гребенкой 2, внутри которой монтированы датчики давления Д1, Д2, …, Дn и на поверхности сменной заглушки монтированы (наклеены) тоже датчики давления Д1, Д2, …, Дm заподлицо с поверхностью гребенки. На фиг. 2а блок-схема измерения полного давления содержит четырехплечный ТМ 4, 4' аппаратуру низкой частоты (АНЧ) 5, 5', блок вычитания 6, 6', источник питания 7, ЕЧЭ (емкостной датчик) 8, 8', защитные конденсаторы 9, 9', усилители заряда 10, 10', нормирующие усилители напряжения 11, 11', источник поляризации 12, экраны 13, 13', контур заземления 14, индикатор 15. На эффективной поверхности мембраны в вакууме сформирован ТМ с диагоналями а, 6 (первое плечо), в, г (второе плечо) и активными сопротивлениями плеч r1, r2, r3, r4, и . На фиг. 3 изображена конструкция гребенки 2, содержащая датчики давления Д1, Д2, …, Дn. Датчик содержит ТМ 4, первую изоляционную пленку 16, мембрану 17 любой формы (плоскую, прямоугольную, квадратную), кольцо изолятор 18, ответную обкладку ЕЧЭ 19, вторую изоляционную пленку 20, третью и четвертую изоляционные пленки 21, 22, монтажную плату 23, ЕЧЭ 8,8', микросхему 24, сквозные опорные отверстие 25, монтажные и жгутные провода 26, 26'. На фиг. 1 в измерительном сечении I-I в результате взаимодействия потоков образуется их смесь (эжектирующий газ с параметрами давления р', плотностью ρ', площадью струи скоростью потока V и эжектируемого газа с параметрами p1, w1, F1, ρ1, имеющая среднее давление выше давления среды, куда смесь вытекает, т.е. во втором измерительном сечении II-II. Параметры смеси газа в измерительном сечении III-III, соответствуют параметрами р3, F=F1+F', ρ3. Гребенка 2, монтированная датчиками Д1-Дn, может устанавливаться поочередно в разных сечениях рабочей части аэродинамической трубы, при этом не искажая обтекаемого потока перед гребенкой. Датчики Д1, Д2, … Дn, монтированные на заглушке 3, воспринимают смесь газа одновременно в трех сечениях, если это необходимо для проводимого эксперимента. Например, датчики Д1 находится в первом, датчики Дm - в третьем и датчики между ними во втором сечении. При воздействии полного давления (сеч. Г-Г фиг. 1), полное давление, состоящее из давления скоростного напора, без запаздывания преобразуется датчиком в электрический сигнал. Одновременно статическое давление с пульсирующей составляющей давления на заглушке 3 (при одинаковых условиях) с датчиками Д1-Дm и аппаратурой АНЧ преобразуется в электрический сигнал. Согласно требованию проводимого эксперимента гребенка и заглушка могут находиться одновременно в разных сечениях аэродинамической трубы или в разное время. Гребенку можно располагать в трубе и двигать плавно в диапазоне углов 0-360°. Внутренняя полость датчиков, находящихся на поверхности заглушки и монтированные на гребенке, связаны с атмосферным давлением ра, откуда выходит жгут монтажных проводов. При этом мембрана датчика относительно атмосферного давления находится в уравновешенном состоянии, а измеренное полное р0 и статическое р представляют собой абсолютное давление.

На фиг. 2а и 2б блок-схемы измерения соответствуют условию измерения полного р0 и статического давления р на заглушке 3. На гребенке датчики Д1-Дп также испытают действие давления скоростного напора , где v - скорость потока. Полное давление или . На поверхности заглушки на датчики Д1-Дm действует статическое давление в заданной точке обтекаемой смесью газа, где - низкочастотная (0-10 Гц) пульсационная составляющая статического давления. При сверхзвуковых скоростях перед датчиками Д1-Дn могут возникать скачки уплотнения, имеющиеся в зоне ТМ. Скачки уплотнения без искажения с высокой точностью ТМ преобразует в электрический сигнал. ТМ 4, 4' в диагонали а, б соединен с источником питания (ИП) 7, а в диагоналях в, г через АНЧ 5 блок вычитания 6 соединен с входом индикатора 15. ЕЧЭ 8, 8' через защитные конденсаторы 9, 9', усилители заряда 10, 10', нормирующие усилители напряжения 11, 11' соединены тоже с индикатором 15. Источник поляризации 12 соединен с ответными обкладками ЕЧЭ 19. Экраны ЕЧЭ 13, отрицательный полюс ИП 7 и поляризации 12 соединены в точке A контура заземления 14. Причем ТМ 4' через АНЧ 5', блоки вычитании 6, 6' соединен с входом индикатора. На фиг. 3 внутри корпуса гребенки расположены датчики давления Д1-Дn с минимальным расстоянием l между датчиками 6-8 мм с равномерным шагом или не равномерным. Конструкция датчика (сеч. Г-Г, А-А, В-В, на фиг. 3), ТМ сформирована на эффективной поверхности мембраны 17 и изолирована от нее изолятором 16. Форма мембраны круглая, квадратная, гофрированная и т.д. Материал мембраны - высококачественные сплавы, которые изготавливают на основе известной микроэлектронной техники. ТМ с сопротивлениями плеч r=200-400 Ом при напряжении питания Uп=6 В; сопротивлении r=100-400 Ом и при включении по схеме полумоста с Uп=6 В; при включении по схеме полумоста, сопротивлением r=30-400 Ом, напряжении Uп=6 В. При этом напряжение на выходе измерительной аппаратуры Uвых=±5 В, при сопротивлении нагрузки 160-170 Ом. Между мембраной 17 и ответной обкладкой ЕЧЭ 19 сформировано кольцо-изолятор 18 толщиной 1-2 мкм из оксида алюминия или из других диэлектриков. Ответная обкладка ЕЧЭ 19 изолирована от экрана 13 вторым изолятором 20. Сборка усилителей заряда 10, 10', состоящих из микросхемы 544УД1, конденсаторов 9, 9', осуществлена на монтажной плате 23 и изолированных от корпуса гребенки и других токоведущих частей с помощью пленок 22. Полость датчика за мембраной с многочисленными отверстиями 25 (сеч. В-В, фиг. 3) связана с атмосферным давлением pа через гребенки. Соединение токоведущих цепей производится антивибрационным проводом 26, марки АВКТ-6. Все металлические и диэлектрические слои в конструкции датчика на одной подложке формируют путем катодного напыления или путем испарения в вакууме. ЕЧЭ образуется между мембраной 16 и ответной обкладкой 19. От воздействия внешних электромагнитных помех, датчик кроме корпуса гребенки также защищается экраном 13. В ответной обкладке ЕЧЭ сквозь монтажную плату и четвертую изоляционную пленку выполняют не менее девяти опорных отверстий диаметром от 0,1 до 0,35 мм. Симметричное расположение большого количества опорных отверстий на основании ответной обкладки ЕЧЭ, второй изоляционной пленки и экрана (сформированных в вакууме), обеспечивает равномерный прогиб мембраны. Выравнивание статического давления за мембраной необходимо для достижения возможно точного определения нижнего диапазона рабочей частоты. Наличие воздушного слоя, в зависимости от условия работы мембраны, позволяет внести в режим работы мембраны добавочное затухание или добавочную упругость. Наличие опорных отверстий при изменении звуковой частоты в широком диапазоне, влияет на внутреннее трение мембраны, одинаково и незначительно изменяет акустическое сопротивление ЕЧЭ. Известно, что чувствительность ЕЧЭ с малым воздушным зазором между мембранной и ответной обкладкой ЕЧЭ (фиг. 3) не зависит от толщины кольца-изолятора, если внешняя шунтирующая емкость пренебрежимо мала по сравнению с емкостью ЕЧЭ. Уменьшение зазора приводит к аннулированию эффекта возрастания жесткости воздушной подушки. Согласно выбранному прототипу опорные отверстия на основании ЕЧЭ улучшают чувствительность в 20 раз (А.А. Казарян и др. Измерительный конденсаторный микрофон звукового давления и способ его сборки, патент РФ №2334964. 2008). Формирование ТМ и ЕЧЭ на одной подложке необходимо выполнять способом катодного напыления. Это обеспечит возможность создания ЕЧЭ, ТМ более компактными с высокой чувствительностью. Катодное напыление позволяет также напылять материалы, например Al2O3, это обеспечивает создание соосных датчиков из ТМ и ЕЧЭ, способных выдержать высокую температуру.

Функционирование устройства осуществляют следующим образом. Чтобы на выходе ТМ 4, 4' получить электрический сигнал, пропорциональный сопротивлению, изменяющемуся под воздействием давления, к ним, т.е. к этим сопротивлениями r1, r2, r3, r4 должно быть подано электрические напряжения Uп из ИП 7 (фиг. 2). В принципе ТМ можно питать как постоянным, так и переменным напряжением. ТМ, питающийся напряжением постоянного тока и выполненный с помощью металлических или полупроводниковых тензорезисторов, не требует фазовой балансировки. Если ТМ не сбалансирован (где подключена АНЧ 5, 5 в диагоналях в, г), то мост не находится в состоянии равновесия, и на выходе ТМ возникает напряжение асимметрии. Между напряжениями выходным Uвых и питания Uп существует известная зависимость: .

При воздействии давления на датчик сопротивление ТМ можно представить состоящим из переменной и постоянной составляющих , где , а r0 - начальное сопротивление ТМ. Если все сопротивления моста равны, ТМ при Δr=0 уравновешен. В принципе ТМ можно выполнять с двумя активными, одинакового изменяющимся сопротивлениями, т.е. имеем полумост. Полумост характерен тем, что r1=-r2, r3=r4=0, как Δl1=-Δl2, Δl3=-Δl4=0. При этом напряжение Uп и Uвых взаимно связаны как: . Полный ТМ с четырьмя активными, одинаково изменяющимися сопротивлениями характеризуется тем, что r1=r3=-r2=-r4 и при этом удлинение и укорочение металлизированных сопротивлений, т.е. Δl1=Δl3= (растяжение) =-Δl2=-Δl4 (сжатие). Напряжение на диагоналях (на выходе) мостов в, г и в', г' растет как: . Связь выходного напряжения с ТМ получается более очевидной, когда эта зависимость линейна, и давление P, действующее на ТМ, не равно нулю. Кроме того, измерение каждого из сопротивлений моста имеет определенную направленность, чтобы не было взаимной компенсации выходного сигнала ТМ. На фиг. 3 ТМ, включенный так, что сопротивления r1, r2, r3, r4 вызывают положительное приращение выходного напряжения, имеет , откуда из начальных условий следует, что ε1=-ε2=ε3=-ε4 и при этом имеем . Согласно последнему выражению можно записать, что выходное напряжение полумоста находится в состоянии , а для четверти моста . Величина коэффициента k=100-150, с его помощью можно регулировать нелинейность ТМ. Использованный АНЧ известен в измерительной технике на несущей частоте. АНЧ предназначен для измерения статического давления, звукового давления и давления звука исследуемого объекта (ИО).

Согласование электрического сигнала с выхода ЕЧЭ 8, 8' (емкостного датчика) осуществляют через защитные конденсаторы 9, 9', согласуют усилителем заряда 10, 10 затем усиливают, нормируют в усилителе напряжения (УН) 11, 11 и подают на индикатор 15. Согласование усиления электрического сигнала с выхода ЕЧЭ можно осуществлять аппаратурой фирмы «Брюль и Къер» (Дания), «Рион» (Япония), РФТ (Германия). Опыт эксплуатации отечественных и зарубежных тензометрических, емкостных датчиков показал, что датчики могут быть подключены с соответствующей указанной аппаратурой без применения дополнительной схемы согласования. Отечественные усилители заряда выполнены на интегральной микросхеме 544УД1. Использованы схемы с отрицательной обратной связью по постоянному напряжению, обеспечивающие малый дрейф. В АНЧ для согласования ТМ с внешней электрической цепью используют усилитель постоянного тока (УПТ), затем выход УПТ соединяют с входом усилителя низкой частоты. Входной каскад УПТ выполнен по дифференциальной схеме. Выходы ТМ и ЕЧЭ рассчитаны на работу с аналого-цифровым преобразователями, осциллографами и т.д. Число измерительных каналов от одного до несколько десятков штук, исходя из условия проводимого эксперимента.

Функционирование устройства проверяют в трех режимах

1 Соосные ТМ и ЕЧЭ монтированы на гребенке и на заглушке, находятся в рабочей части ИО в одном из трех сечений. Подают напряжение питания и поляризации на ТМ и ЕЧЭ, при этом ИО не в рабочем состоянии, т.е. газ не поступает в ИО и полное P0 и статическое P давления равны нулю (режим холостого хода трубы). С выхода АНЧ и УН регистрируют напряжение шумов и помех Uш.п., запоминают в индикаторе.

2 Осуществляют индивидуальную градуировку измерительных каналов, содержащих датчики Д1, …, Дn и Д1, …, Дm соответственно на гребенке и на заглушке.

- Из автономного источника (стенда) градуировки задают статическое давление P≠0. Преобразованное давление на выходе АНЧ Uвых.1, …, Uвых.n и Uвых.1, …, Uвых.m подают на индикатор. При этом на выходе УН регистрируют сигнал шумов и помех.

- На ТМ и на ЕЧЭ одновременно задают звуковое давление . Градируют каждый канал индивидуально как:

- на выходе АНЧ регистрируют электрическое напряжения - на гребенке и - на заглушке;

- На выходе УН регистрируют - - на гребенке и - на заглушке. Согласно составленного алгоритма и программы, после вычитания из полезного сигнала сигналов шумов, помех и ухода нуля, определяют коэффициенты преобразования каждого канала индивидуально, регистрируют и запоминают,

; ; - на выходе АНЧ;

; - на выходе АНЧ;

; ; - на выходе УН.

Для избежание больших ошибок, целесообразно эксперименты градуировки повторить не менее трех раз. Все полученные результаты регистрируют и хранят в индикаторе.

В рабочем режиме ИО на датчики Д1, …, Дn на гребенке и Д1, …, Дm на заглушке одновременно действуют соответственно полное P0 и статическое давления P фиг. 1. При этом с выходов ТМ 4 и ЕЧЭ 8 регистрируют электрические напряжения, нормируют, усиливают соответственно в АНЧ 5 и УЗ и УН 11. С выхода АНЧ 5 регистрируют электрические напряжение равное (пропорционально) полному давлению как: . С выхода УН 10 регистрируют . Одновременно с выходов АНЧ 5 и УН 10 сигналы подают на вход блоков вычитания 6 и индикатор. В блоке 6 после вычитания на его выходе имеем величину статического давления P1, …, Pn на гребенке, которую подают и регистрируют в индикаторе. При этом с выходов ТМ 4' и ЕЧЭ 8' одновременно с ТМ 4 и ЕЧЭ 8 регистрируют электрическое напряжение, которое тоже нормируют, усиливают соответственно в АНЧ 5' и УЗ 10' и УН 11'. С выхода АНЧ 5' регистрируют напряжение, равное статическому давлению с пульсирующей составляющей на заглушке 3 как: . При этом на выходе УН 11' регистрируют пульсации статического давления . Затем одновременно, с выхода АНЧ 5' и УН 11' сигналы передают на вход блоков вычитания 6' и индикатор. В блоке 6' после вычитания пульсирующего давления на его выходе имеют электрическое напряжение пропорционально статическому давлению, т.е. . С выхода блока 6' электрическое напряжение, несущее информацию о распределении полей статического давления, подают на индикатор для запоминания и обработки. Величину полного давления P0, статического давления P, пульсации статического давления и давления скоростного напора Pq с использованием коэффициента преобразования каналов определяют как:

- полное давление с выхода АНЧ 5 ;

- давление скоростного напора на гребенке с выхода УН 11 ;

- статическое давление с пульсационной составляющей на заглушке с выхода АНЧ 5' ;

- пульсации статического давления на заглушке с выхода УН 11' .

В результате использования соосных ТМ, ЕЧЭ предлагаемое устройство позволяет одновременно без задержки измерять параметры потока на рабочей части ИО и на стенке, следующие давления:

- полное давление на выходе АНЧ;

- давление скоростного напора Pq на выходе УН;

- статическое давление с пульсационной составляющей P' на выходе АНЧ;

- пульсирующей составляющей статического давления на выходе УН;

- разница давления на выходе блока вычитания P0-Pq=P;

- разница давления на выходе блока вычитания .

Из условия проводимого эксперимента, на датчики Д1, …Дn и Д1, …, Дm (монтированные на гребенке и на заглушке) могут подать давление через трубки и через дренажные отверстия определенной глубины без углубления. Датчики монтированы заподлицо с основанием по отношению оси y, равной y=0. В реальной жизни этого может и не быть. Датчики могут углубляются внутри дренажного отверстия y=y- или выступать из дренажного отверстия y=y+ по направлению скорости потока V. Известно, что статическое давление в пограничном слое изменяется с использованием дренажных отверстий, в зависимости от размера и формы отверстия. Следовательно, происходит искажение измеренного статического давления. При этом границы зоны возмущения потока зависят от диаметра отверстия. Из-за того что происходит отклонение линии потока к обтекаемой поверхности стенки ИО. Это является причиной возникновения центробежных сил и давление в отверстии превышает истинное. Благодаря этому образуются системы вихрей внутри дренажного отверстия. В случае, когда наблюдается отрыв потока с передней по потоку кромки, измеренное давление становится меньше истинного. Из сделанного анализа следует, что величина ошибки измерения статического давления уменьшается с уменьшением диаметра дренажного отверстия d, при d→0 измеренное статическое давление приближается к истинному Из многочисленной отечественной и зарубежной литературы [Влияние формы и размеров дренажного отверстия на погрешность измерения статического давления с. 226-238 рис. 4.10в, табл. 4-3, в книге Е.У. Репик, Ю.П. Соседко. Турбулентный пограничный слой. М:. Физматлит 310 с. 2007] известно, что погрешность измерения статического давления ΔP=Pизм-Pист зависит от следующих параметров: , где - число Рейнольдса, рассчитанное по диаметру d дренажного отверстия и динамической скорости , где τw - касательное напряжение на обтекаемой поверхности в точке расположения дренажного отверстия; l - глубина дренажного отверстия; δ - толщина вытеснения пограничного слоя фиг. 2. В последней работе указано, что при числах Рейнольдса Uτ.d/ν<400 и малых значениях l/d≤2 измеренное значение статического давления может быть меньше действительного. При этом чем меньше l/d, тем больше диапазон значений Uτ.d/ν, при которых возможны отрицательные значения ΔP. При l/d>2 значения ΔP/τw принимают положительные значения при всех значениях Uid/V и растут с увеличением l/d и Uτ.d/ν. При l/d≥4 зависимость ΔP/τw=f(l/d) - стабилизируется и при Uτ.d/ν=const остается неизменной с дальнейшим ростом l/d. С увеличением диаметра дренажного отверстия d=0,35 мм, погрешность падает и при d=0,5 мм и при h/d≈1 она становится практический равной нулю. При h/d=0, погрешность 0,7-0,8%, при h/d>0<0,5 погрешность находится в пределах 0,8-1,0%. Исходя из технико-экономических показателей формировать дренажные отверстия более 0,35-0,5 мм не целесообразно.

Для измерения полного давления с дренажными отверстиями и без него используют так называемые трубки полного напора. В этой работе также - приводятся результаты исследования круглой трубки с отношением внутреннего диаметра d1 к наружному d β=d/d1=0,6-0,74. Геометрический параметр трубки β следует считать одним из определяющих.Трубки полного напора бывают разного сечения с плоскими приемными отверстиями, с круглыми приемными отверстиями (табл. 4.1-4.3; рис. 4.1, рис. 4.6). Показано, что ошибки, обусловленные влиянием полного градиента скорости потока V в близости стенки ИО на показания трубки полного напора с круглыми прямыми отверстиями, будет тем меньше, чем меньше наружный диаметр трубки d и, следовательно при d→0 измеренное значения скорости приближается к истинному. Трубки полного напора диаметром d с бесконечно тонкой стенкой имеем , где S - площадь приемного отверстия трубки. Использование трубки полного напора перед ТМ и ЕЧЭ определенной высоты является причиной задержки потока полного давления в определенное время.

Принцип работы устройства. При изменении давления АР деформируется мембрана 17. За счет деформации мембраны одновременно изменяется расстояние между мембраной и ответной обкладкой ЕЧЭ 19. За счет прогиба мембраны происходить деформация ТМ 4, 4'. В результате прогиба мембраны изменяется начальная емкость ЕЧЭ C0, сопротивление ТМ r0, приращения ΔC, Δr и относительное изменение емкости ΔC/C0, ЕЧЭ и Δr/Δr0-ТМ. Напряжение поляризации постоянного тока из блока поляризации 12 подается на мембрану. Напряжение питания с выхода блока 7 подают к одной из диагоналей а, б ТМ 4, 4'. При этом напряжение на выходе ЕЧЭ (между обкладками 8 и 19), ТМ (между другими диагоналями в, г моста), пропорционально ΔC/C0 Δr/Δr0, напряжению поляризации ЕЧЭ и питания ТМ соответственно.

С этой целью в ЦАГИ были измерены пульсаций давления ЕЧЭ от 100 дБ (2 Па) до 130 дБ (60 Па) на стенке рабочей части трубы. ТМ измерения были проведены в малоакустической камере в диапазоне давления от 130 дБ (60 Па) до 152 дБ (800 Па). Результаты соосности ТМ и ЕЧЭ в заданной точке были измерены раздельно. В качестве гребенки был использован дюралюминевый стержень диаметром 20 мм и длиной 600 мм. На нем наклеены с не равномерным шагом 9 штук ЕЧЭ. Монтажная плата из стеклотекстолита с размерами 2×13×500 мм вместе с ЕЧЭ были размещены заподлицо в вырезанном пазе гребенки. Функционирование ЕЧЭ было проверено в акустической камере при уровне звукового давления 100-130 дБ. ЕЧЭ неоднократно было проверено в лабораторных условиях под воздействием избыточного давления от 0 до 105 Па, при этом точность измерения избыточного давления в заданной точке около 0,5% с учетом вариации без линейности не более 1,5-2,0% градуировочной характеристики ЕЧЭ. В качестве измерительной аппаратуры был использован мост переменного тока. Контролируемым измеряемым параметром ЕЧЭ являлась емкость датчика. Результаты измерения давления с помощью ТМ и АНЧ измерялись не однократно и не нуждаются в комментарии. Проверена когерентность соосных ТМ и ЕЧЭ к одинаковым возмущениям давления. Установили, что на когерентность большее влияние оказывает нарушение условия нахождения датчика заподлицо со стенкой ИО, чем углубление в поверхность. Наибольшая когерентность по давлению была, когда датчики были монтированы полностью заподлицо с поверхностью (без выступов или углубления).

Также было проверен модуль статического давления, разработанный на базе ЕЧЭ. Давление разной величины (10 кПа, 25 кПа) задавалось через трубки, высотой 10 мм, d=1 мм, d1=0,5 мм. Контролируемый параметр, емкость на выходе ЕЧЭ, измерялась мостом Р-585. Точность измерения давления 0,5%, нелинейность амплитудной характеристики 1,5-2,5%.

Устройство для измерения давления в аэродинамической трубе, содержащее основание из диэлектрической пленки, нанесенный на ее поверхности основной экран, обкладку конденсатора, диэлектрическую пленку, плоскую мембрану, собранные в пакет слои скреплены между собой, на эффективной поверхности мембраны сформирован тензометрический мост, электрически изолированный от поверхности мембраны слоем диэлектрической пленки, причем устройство снабжено аппаратурой низкой частоты, источниками питания и поляризации постоянного тока, усилителями заряда и напряжения, двумя блоками вычитания, индикатором, при этом первое плечо тензометрического моста соединено с источником питания, а второе плечо через аппаратуру низкой частоты соединено с индикатором и с входами блоков вычитания, которые присоединены к индикатору, емкостные выходы датчиков через усилители заряда и напряжения соединены с входами блоков вычитания и индикатора, а источник поляризации постоянного тока - с усилителями заряда и напряжения, при этом внутренняя полость датчика соединена с атмосферой, отличающееся тем, что в нем введены сменная гребенка и заглушка, гребенка содержит монтажную плату, две изолирующие пленки, гребенку устанавливают поочередно в разных сечениях рабочей части аэродинамической трубы, внутри гребенки и на поверхности заглушки заподлицо с поверхностью гребенки соосно смонтированы тензометрический мост и емкостной чувствительный элемент, монтажная плата находится между экраном датчика и корпусом гребенки, монтажная плата и корпус гребенки между собой изолированы диэлектрической пленкой, причем заглушка, содержащая датчики, может одновременно находится в разных сечениях в рабочем участке аэродинамической трубы, минимальное расстояние между датчиками 6-8 мм, а при шахматном расположении 3-4 мм, минимальные размеры чувствительных элементов круглой формы диаметром 3-5 мм, прямоугольной формы 4×6-6×8 мм, в ответной обкладке емкостного чувствительного элемента сквозь монтажные платы выполнены не менее 9 опорных отверстий диаметром до 0,3 мм, вся конструкция датчиков на одной подложке сформирована в вакууме, причем внутренний объем гребенки и заглушки связан с атмосферой через отверстия, выполненные на основании датчика и через основание гребенки и заглушки.