Жидкостно-газовый сепаратор

Иллюстрации

Показать всеИзобретение относится к сепараторам для разделения жидких сред, имеющих различный удельный вес, и для выделения накопившейся в жидкости газообразной среды. Жидкостно-газовый сепаратор содержит корпус, вертикальную разделительную перегородку, установленную в корпусе с разделением последнего на входную и выходную секции, сообщенные между собой в верхней части корпуса, трубопровод ввода газожидкостной смеси, сообщенный с входной секцией, а также патрубки вывода газообразной среды, более тяжелой и более легкой фракций жидкой среды, пакет фазоразделительных насадок в виде системы параллельно установленных перфорированных пластин, переливную перегородку, установленную в выходной секции, и сливной лоток, который расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки и своим нижним краем - с пакетом фазоразделительных насадок со стороны входа в него, закрепленных к поперечной перегородке, пропускающей более тяжелые фракции жидкой среды снизу, а газ – сверху. Патрубок отвода более тяжелой фракции жидкой среды сообщен с нижней частью корпуса между вертикальной разделительной перегородкой и переливной перегородкой, а патрубок отвода более легкой фракции жидкой среды снабжен регулируемой задвижкой и введен в корпус ниже уровня жидкой среды, который контролируется датчиком, управляющим регулируемой задвижкой. Трубопровод ввода газожидкостной смеси введен в вертикальный гидроциклон, герметично введенный в корпус и оснащенный концентрично установленной каплеотбойной камерой, внутреннее пространство которого выше уровня жидкости сообщено с патрубком вывода газообразной среды, который дополнительно сообщен трубкой с пространством под сливным лотком выше уровня жидкости, нижние кромки гидроциклона и каплеотбойной камеры расположены в непосредственной близости от нижней части корпуса. Во входной секции корпуса между гидроциклоном и каплеотбойной камерой концентрично установлены цилиндрические секторы, а в верхней и нижней частях цилиндрических секторов перпендикулярно выполнены входной и выходной коллекторы. При этом между гидроциклоном, цилиндрическими секторами и каплеотбойной камерой размещены ряды труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения газожидкостной смеси по всем рядам труб от входного коллектора к выходному коллектору, причем цилиндрические секторы между рядами труб из пористого материала с гидрофобным покрытием на внутренней поверхности выполнены из металлической сетки и газоотводным каналом сообщены с патрубком вывода газообразной среды, причем каплеотбойная камера внутри оснащена инерционным каплеуловителем в виде наклоненных вниз усеченных конусов, уменьшающих проходное сечение каплеотбойной камеры сверху вниз, при этом на входе патрубка вывода газообразной среды выполнен экран, состоящий из взаимообращенных навстречу друг другу снизу сужающегося снизу вверх конуса, а сверху усеченного конуса, расширяющегося снизу вверх. Причем выше газоотводного канала патрубок вывода газообразной среды оснащен вертикальной металлической сеткой, при этом в выходной секции корпуса выполнена вторая вертикальная разделительная перегородка, а между поперечной перегородкой и второй вертикальной разделительной перегородкой установлен пакет фазоразделительных насадок. Причем под пакетом фазоразделительных насадок выше переливной перегородки концентрично корпусу установлена труба со сквозными отверстиями, при этом один конец трубы заглушен поперечной перегородкой, а с другого конца внутреннее пространство трубы сообщается с карманом, жестко закрепленным к второй разделительной перегородке. Верхняя кромка кармана расположена выше трубы, а в кармане на уровне его верхней кромки размещен поплавок, тонущий в более тяжелой фракции жидкой среды и всплывающий в более легкой фракции жидкой среды, соединенный с датчиком регулируемой задвижки. При этом карман за второй вертикальной разделительной перегородкой в выходной секции гидравлически сообщается с патрубком отвода более легкой фракции жидкой среды, при этом трубка, соединенная с патрубком вывода газообразной среды, внутри корпуса оснащена патрубком ввода газа из корпуса сепаратора. Техническим результатом является повышение эффективности выделения газа из газожидкостной смеси и очистка газа от примесей жидкости, а также повышение качества гравитационного разделения и исключение попадания тяжелой фракции жидкой среды в патрубок вывода более легкой фракции жидкой среды. 2 ил.

Реферат

Изобретение относится к сепараторам для разделения жидких сред, имеющих различный удельный вес, и для выделения накопившейся в жидкости газообразной среды.

Известен сепаратор (патент RU №2287357, МПК B01D 45/12, опубл. 20.11. 2006 г. в бюл. №32), содержащий вертикальный цилиндрический корпус, горизонтальную крышку, входной, выходной, сливной патрубки, дефлектор, установленный по ходу вращения газожидкостного потока, вертикальный сепарационный пакет, состоящий из плоских изогнутых сепарационных пластин, образующих щелевые каналы в зоне нахлестки и своими вертикальными изогнутыми концами направленных в разные стороны касательно относительно наружного и внутреннего диаметров сепарационного пакета, при этом вертикальная осевая линия сепарационного пакета смещена относительно осевой линии корпуса на величину и в сторону, обеспечивающие соответствие зазора между дефлектором и наружной поверхностью сепарационного пакета и зазора с противоположной стороны между наружной поверхностью сепарационного пакета и внутренней поверхностью корпуса для выравнивания скорости газожидкостного потока.

Недостатками конструкции данного сепаратора являются:

- во-первых, технологически сложная и трудоемкая в изготовлении конструкция сепарационного пакета;

- во-вторых, низкая интенсивность отделения газа от жидкой среды, так как основное отделение газа происходит только в сепарационном пакете, что снижает качество жидкой среды;

- в-третьих, отвод тяжелой фракции жидкой среды не регулируемый, в связи с чем возможен «захват» более легкой фракции вслед за более тяжелой фракцией жидкой среды при отводе в магистраль более тяжелой фракции жидкой среды.

Также известен жидкостно-газовый сепаратор (патент РФ №2153383, МПК 7 B01D 19/00, опубл. в бюл. №21 от 27.07.2000 г.), содержащий корпус, вертикальную разделительную перегородку, установленную в корпусе с разделением последнего на входную и выходную секции, сообщенные между собой в верхней части корпуса, трубопровод ввода газожидкостной смеси, установленный во входной секции, патрубки вывода газообразной и жидкой сред, пакет фазоразделительных насадок в виде системы параллельно установленных перфорированных пластин и переливную перегородку, установленную в выходной секции с формированием зоны отвода более жидкой фракции между вертикальной разделительной перегородкой и зоны отвода более тяжелой жидкой фракции, при этом сепаратор снабжен сливным лотком и жалюзийным пакетом, причем входное сечение трубопровода ввода газожидкостной смеси расположено ниже верхней кромки вертикальной разделительной перегородки, сливной лоток расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки и своим нижнем краем - с пакетом фазоразделительных насадок со стороны входа в него, жалюзийный пакет установлен в выходной секции между вертикальной разделительной перегородкой, а зона отвода более тяжелой фракции расположена между переливной перегородкой и жалюзийным пакетом.

Недостатками конструкции данного сепаратора являются:

- во-первых, низкая интенсивность отделения газа от жидкой среды, так как основное отделение газа происходит при течении газожидкостной смеси по лотку, что снижает качество жидкой среды;

- во-вторых, отвод тяжелой фракции жидкой среды не регулируемый, в связи с чем возможен «захват» более легкой фракции вслед за более тяжелой фракцией жидкой среды при отводе в магистраль более тяжелой фракции жидкой среды;

- в-третьих, низкая эффективность очистки газа от примесей жидкости.

Наиболее близким по технической сущности и достигаемому результату является жидкостно-газовый сепаратор (патент RU №2308313, МПК B01D 19/00, опубл. 20.10.2007 г. в бюл. №29), содержащий корпус, вертикальную разделительную перегородку, установленную в корпусе с разделением последнего на входную и выходную секции, сообщенные между собой в верхней части корпуса, трубопровод ввода газожидкостной смеси, сообщенный с входной секцией, патрубки вывода газообразной среды, более тяжелой и более легкой фракций жидкой среды, пакет фазоразделительных насадок в виде системы параллельно установленных перфорированных пластин, переливную перегородку, установленную в выходной секции, и сливной лоток, который расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки и своим нижним краем - с пакетом фазоразделительных насадок со стороны входа в него, при этом корпус между пакетом фазоразделительных насадок и переливной перегородкой снабжен поперечной перегородкой, пропускающей более тяжелые фракции жидкой среды снизу, а газ сверху, причем патрубок отвода более тяжелой фракции жидкой среды сообщен с нижней частью корпуса между вертикальной разделительной перегородкой и переливной перегородкой, а патрубок отвода более легкой фракции жидкой среды снабжен регулируемой задвижкой и введен в корпус между поперечной перегородкой и пакетом фазоразделительных насадок ниже уровня жидкой среды, который контролируется датчиком, управляющим регулируемой задвижкой, при этом трубопровод ввода газожидкостной смеси тангенциально введен в вертикальный гидроциклон, герметично введенный в корпус и оснащенный концентрично установленной каплеотбойной камерой, внутреннее пространство которого выше уровня жидкости сообщено с патрубком вывода газообразной среды, который дополнительно сообщен трубкой с пространством под сливным лотком выше уровня жидкости, причем нижние кромки гидроциклона и каплеотбойной камеры расположены в непосредственной близости от нижней части корпуса.

Недостатками конструкции данного сепаратора являются:

- во-первых, низкая эффективность выделения газа из газожидкостной смеси (ГЖС) на первой ступени, что связано с несовершенством конструкции гидроциклона, вследствие чего 50-60% газа остается в жидкостной смеси и через выходную секцию сепаратора попадает в патрубок вывода более легкой фракции жидкой среды;

- во-вторых, газ, выделенный из ГЖС в патрубок вывода газообразной среды, не очищен от примесей жидкости, что снижает качество газа транспортируемого в газовую магистраль;

- в-третьих, низкое качество гравитационного разделения, так как верхний конец патрубка отвода более легкой фракции жидкой среды расположен в корпусе на уровне переливной перегородки, поэтому при увеличения уровня более тяжелой фракции жидкой среды до срабатывания датчика регулируемой задвижки в патрубок отвода более легкой фракции жидкой среды поступает более тяжелая фракция жидкой среды;

- в-четвертых, попадание тяжелой фракции жидкой среды в патрубок отвода более легкой фракции жидкой среды означает наличие воды в нефти, что приводит к удорожанию транспорта в связи с возрастающими объемами транспортируемой жидкости и увеличением ее плотности.

Технической задачей изобретения является повышение эффективности выделения газа из ГЖС в гидроциклоне и очистка газа от примесей жидкости, а также повышение качества разделения жидких сред на тяжелую и более легкую фракции и исключение попадание тяжелой фракции жидкой среды в патрубок вывода более легкой фракции жидкой среды.

Поставленная задача решается жидкостно-газовым сепаратором, содержащим корпус, вертикальную разделительную перегородку, установленную в корпусе с разделением последнего на входную и выходную секции, сообщенные между собой в верхней части корпуса, трубопровод ввода газожидкостной смеси, сообщенный с входной секцией, а также патрубки вывода газообразной среды, более тяжелой и более легкой фракций жидкой среды, пакет фазоразделительных насадок в виде системы параллельно установленных перфорированных пластин, переливную перегородку, установленную в выходной секции, и сливной лоток, который расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки и своим нижним краем - с пакетом фазоразделительных насадок со стороны входа в него, закрепленных к поперечной перегородке, пропускающей более тяжелые фракции жидкой среды снизу, а газ сверху, патрубок отвода более тяжелой фракции жидкой среды сообщен с нижней частью корпуса между вертикальной разделительной перегородкой и переливной перегородкой, а патрубок отвода более легкой фракции жидкой среды снабжен регулируемой задвижкой и введен в корпус ниже уровня жидкой среды, который контролируется датчиком, управляющим регулируемой задвижкой, трубопровод ввода газожидкостной смеси введен в вертикальный гидроциклон, герметично введенный в корпус и оснащенный концентрично установленной каплеотбойной камерой, внутреннее пространство которого выше уровня жидкости сообщено с патрубком вывода газообразной среды, который дополнительно сообщен трубкой с пространством под сливным лотком выше уровня жидкости, нижние кромки гидроциклона и каплеотбойной камеры расположены в непосредственной близости от нижней части корпуса.

Новым является то, что во входной секции корпуса между гидроциклоном и каплеотбойной камерой концентрично установлены цилиндрические секторы, а в верхней и нижней частях цилиндрических секторов перпендикулярно выполнены входной и выходной коллекторы, при этом между гидроциклоном, цилиндрическими секторами и каплеотбойной камерой размещены ряды труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения газожидкостной смеси по всем рядам труб от входного коллектора к выходному коллектору, причем цилиндрические сектора между рядами труб из пористого материала с гидрофобным покрытием на внутренней поверхности выполнены из металлической сетки и газоотводным каналом сообщены с патрубком вывода газообразной среды, причем каплеотбойная камера внутри оснащена инерционным каплеуловителем в виде наклоненных вниз усеченных конусов, уменьшающих проходное сечение каплеотбойной камеры сверху вниз, при этом на входе патрубка вывода газообразной среды выполнен экран, состоящий из взаимообращенных навстречу друг другу снизу сужающегося снизу вверх конуса, а сверху усеченного конуса, расширяющегося снизу вверх, причем выше газоотводного канала патрубок вывода газообразной среды оснащен вертикальной металлической сеткой, при этом в выходной секции корпуса выполнена вторая вертикальная разделительная перегородка, а между поперечной перегородкой и второй вертикальной разделительной перегородкой установлен пакет фазоразделительных насадок, причем под пакетом фазоразделительных насадок выше переливной перегородки концентрично корпусу установлена труба со сквозными отверстиями, при этом один конец трубы заглушен поперечной перегородкой, а с другого конца внутреннее пространство трубы сообщается с карманом, жестко закрепленным к второй разделительной перегородке, верхняя кромка кармана расположена выше трубы, а в кармане на уровне его верхней кромки размещен поплавок, тонущий в более тяжелой фракции жидкой среды и всплывающий в более легкой фракции жидкой среды, соединенный с датчиком регулируемой задвижки, при этом карман за второй вертикальной разделительной перегородкой в выходной секции гидравлически сообщается с патрубком отвода более легкой фракции жидкой среды, при этом трубка, соединенная с патрубком вывода газообразной среды внутри корпуса, оснащена патрубком ввода газа из корпуса сепаратора.

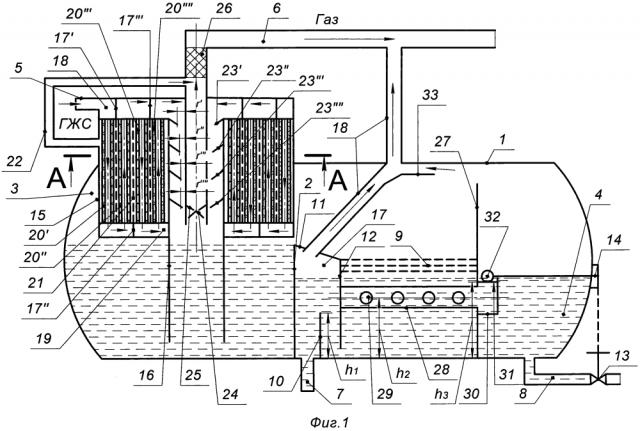

На фигуре 1 изображен предлагаемый жидкостно-газовый сепаратор.

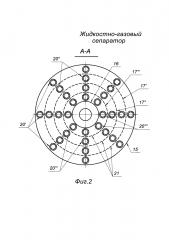

На фигуре 2 изображено сечение А-А предлагаемого газожидкостного сепаратора.

Жидкостно-газовый сепаратор содержит корпус 1 (см. фиг. 1), вертикальную разделительную перегородку 2, установленную в корпусе 1 с разделением последнего на входную 3 и выходную 4 секции, сообщенные между собой в верхней части корпуса 1.

Трубопровод ввода газожидкостной смеси (ГЖС) 5, сообщенный с входной секцией 3. Также жидкостно-газовый сепаратор содержит патрубки: вывода газообразной среды 6, более тяжелой 7 и более легкой 8 фракций жидкой среды.

В корпусе 1 размещены: пакет фазоразделительных насадок 9 в виде системы параллельно установленных перфорированных пластин.

Переливная перегородка 10 установлена в выходной секции 4, также в выходной секции 4 установлен сливной лоток 11, который расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки 2, а своим нижним краем - с пакетом фазоразделительных насадок 9 со стороны входа в него, закрепленных к поперечной перегородке 12, пропускающей более тяжелые фракции жидкой среды снизу, а газ - сверху.

Патрубок отвода более тяжелой фракции 7 жидкой среды сообщен с нижней частью корпуса 1 между вертикальной разделительной перегородкой 2 и переливной перегородкой 10.

Патрубок отвода более легкой фракции 8 жидкой среды снабжен регулируемой задвижкой 13 и введен в корпус 1 ниже уровня жидкой среды, который контролируется датчиком 14, управляющим регулируемой задвижкой 13.

Трубопровод ввода газожидкостной смеси 5 введен в вертикальный гидроциклон 15, герметично введенный в корпус 1 и оснащенный концентрично установленной каплеотбойной камерой 16, внутреннее пространство которого выше уровня жидкости сообщено с патрубком вывода газообразной среды 6.

Патрубок вывода газообразной среды 6 дополнительно сообщен с пространством 17 под сливным лотком 11 выше уровня жидкости трубкой 18. Нижние кромки гидроциклона 15 и каплеотбойной камеры 16 расположены в непосредственной близости от нижней части корпуса 1.

Во входной секции 3 корпуса 1 между гидроциклоном 15 и каплеотбойной камерой 16 концентрично установлены цилиндрические секторы, например в количестве трех штук: 17', 17'', 17''', а в верхней и нижней частях цилиндрических секторов перпендикулярно выполнены входной 18 и выходной 19 коллекторы, при этом между гидроциклоном, цилиндрическими секторами 17', 17'', 17''' (см. фиг. 1 и 2) и каплеотбойной камерой 16 размещены ряды 20', 20'', 20''', 20'''' труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения ГЖС по всем рядам 20', 20'', 20''', 20'''' труб от входного коллектора 18 к выходному коллектору 19.

Цилиндрические сектора 17', 17'', 17''' между рядами 20', 20'', 20''', труб из пористого материала с гидрофобным покрытием на внутренней поверхности выполнены из металлической сетки 21, например, с размерами ячеек 0,5⋅0,5 мм и газоотводным каналом 22 (см. фиг. 1), сообщены с патрубком вывода газообразной среды 6.

Каплеотбойная камера 16 внутри оснащена инерционным каплеуловителем в виде наклоненных вниз усеченных конусов, например в количестве четырех усеченных конусов: 23', 23'', 23''', 23'''', уменьшающих соответствующие внутренние проходные кольцевые сечения, вследствие уменьшения радиусов r', r'', r''', r'''' каплеотбойной камеры 16 сверху вниз.

На входе патрубка вывода газообразной среды 6 выполнен экран, состоящий из взаимообращенных навстречу друг другу снизу сужающегося снизу вверх конуса 24, а сверху усеченного конуса 25, расширяющегося снизу вверх.

Выше газоотводного канала 22 патрубок вывода газообразной среды 6 оснащен вертикальной металлической сеткой 26, например, с размерами ячеек 0,3⋅0,3 мм.

В выходной секции 4 корпуса 1 выполнена вторая вертикальная разделительная перегородка 27.

Между поперечной перегородкой 12 и второй вертикальной разделительной перегородкой 27 установлен пакет фазоразделительных насадок 9, причем под пакетом фазоразделительных насадок 9 выше переливной перегородки 10 (h1) концентрично корпусу 1 установлена труба 28 (h2) со сквозными отверстиями 29, при этом один конец трубы 27 со стороны поперечной перегородки 12 заглушен, а с другого конца внутреннее пространство трубы 28 сообщается с карманом 30, жестко закрепленным к второй разделительной перегородке 28.

Верхняя кромка 31 (h3) кармана 30 расположена выше трубы 28. Таким образом, для эффективного разделения жидкости на более тяжелую (вода) и более легкую (нефть) фракции конструктивно необходимо соблюдать условие:

h1<h2<h3.

В кармане 30 на уровне его верхней кромки 31 размещен поплавок 32, тонущий в тяжелой фракции жидкой среды и всплывающий в более легкой фракции жидкой среды, соединенный с датчиком 14 регулируемой задвижки 13.

Карман 30 за второй вертикальной разделительной перегородкой 27 в выходной секции 4 гидравлически сообщается с патрубком отвода более легкой 8 фракции жидкой среды.

Трубка 18, соединенная с патрубком вывода газообразной среды 6 внутри корпуса 1, оснащена патрубком ввода 33 газа из корпуса 1 сепаратора.

Увеличивается эффективность выделения газа из газожидкостной смеси (ГЖС), что связано с размещением в гидроциклоне рядов 20', 20'', 20''', 20'''' труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения ГЖС по всем рядам 20', 20'', 20''', 20'''' труб от входного коллектора 18 к выходному коллектору 19. Это увеличивает время нахождения дегазируемой ГЖС в зоне дегазации за счет кратного увеличения расстояния, проходимого дегазируемой ГЖС в гидроциклоне 15.

Жидкостно-газовый сепаратор работает следующим образом.

Поток газожидкостной смеси (ГЖС) под необходимым давлением по трубопроводу ввода газожидкостной смеси 5 подается в вертикальный гидроциклон 15 корпуса 1, в котором поток ГЖС через входной коллектор 18 (см. фиг. 1 и 2) разбивается по трубам ряда 20' из пористого материала с гидрофобным покрытием на внутренней поверхности и по ряду 20' перетекает сверху вниз в выходной коллектор 19, где поток ГЖС изменяет направление движения на противоположный и по трубам ряда 20'' снизу-вверх перетекает вновь во входной коллектор 18. В входном коллекторе 18 поток ГЖС вновь изменяет направление движения на противоположное и по трубам ряда 20''' сверху вниз перетекает в выходной коллектор 19. В выходном коллекторе 19 поток ГЖС вновь изменяет направление движения на противоположное и по трубам ряда 20'''' снизу-вверх перетекает во входной коллектор 18.

При движении потока ГЖС по рядам 20', 20'', 20''', 20'''' труб из пористого материала под действием давления газ, растворенный в жидкости, протекает сквозь поры труб и металлические сетки 21 и через газоотводный канал 22 (см. фиг. 1) до вертикальной металлической сетки 26 попадет в патрубок вывода газообразной среды 6.

При выделении газа через поры труб в рядах 20', 20'', 20''', 20'''' возможно также просачивание жидкости. С целью исключения просачивания сквозь поры труб жидкости в рядах 20', 20'', 20''', 20'''' на внутреннюю поверхность труб нанесено гидрофобное покрытие.

Поток ГЖС после выхода из рядов 20', 20'', 20''', 20'''' труб попадает внутрь каплеотбойной камеры 16, где ударяется об инерционные каплеуловители в виде наклоненных вниз усеченных конусов: 23', 23'', 23''', 23'''', уменьшающих соответствующие внутренние проходные кольцевые сечения, вследствие уменьшения радиусов r', r'', r''', r'''' каплеотбойной камеры 16 сверху вниз.

Вследствие удара из потока ГЖС интенсивно выделяется газ, а жидкость стекает по конусам последовательно сверху вниз 23', 23'', 23''', 23'''' вследствие увеличения сверху вниз диаметров усеченных конусов и попадает на дно корпуса 1.

Скорость потока ГЖС вследствие уменьшения внутренних проходных кольцевых сечений каплеотбойной камеры 16, т.е. уменьшения радиусов r', r'', r''', r'''' каплеотбойной камеры 16 сверху вниз, постепенно увеличивается при прохождении усеченных конусов: 23', 23'', 23''', 23'''', а за усеченными конусами: 23', 23'', 23''', 23'''' скорость потока ГЖС резко уменьшается. В результате происходит последовательное увеличение скорости потока ГЖС с чередующимся резким падением скорости потока ГЖС, что выражается более интенсивным выделением газа из ГЖС.

Повышается эффективность выделения газа из газожидкостной смеси (ГЖС) на первой ступени (из ГЖС выделяется 85-90% газа), что связанно:

- во-первых, с размещением в гидроциклоне рядов 20', 20'', 20''', 20'''' труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения ГЖС по всем рядам 20', 20'', 20''', 20'''' труб от входного коллектора 18 к выходному коллектору 19, а это увеличивает время нахождения дегазируемой ГЖС в зоне дегазации за счет кратного увеличения расстояния, проходимого дегазируемой ГЖС в гидроциклоне 15;

- во-вторых, с усовершенствованием конструкции гидроциклона с помощью сепарационных элементов и выполнения инерционных каплеуловителей в виде наклоненных вниз усеченных конусов: 23', 23'', 23''', 23'''', уменьшающих соответствующие внутренние проходные кольцевые сечения вследствие уменьшения радиусов r', r'', r''', r'''' каплеотбойной камеры 16 сверху вниз.

Газ поднимается вверх в патрубок вывода газообразной среды 6 и попадает на экран, состоящий из взаимообращенных навстречу друг другу снизу сужающегося снизу вверх конуса 24, а сверху усеченного конуса 25, расширяющегося снизу вверх.

При поступления брызг вместе с газом в патрубок вывода газообразной среды 6 они попадают снизу на внутреннюю поверхность конуса 24 и далее внутрь усеченного конуса 25, где, разбиваясь о его стенки, стекают сверху на конус 24, откуда переливают на дно корпуса 1.

Такая конструкция экрана, размещенного непосредственно внутри патрубка вывода газообразной среды 6, предотвращает брызгоунос капель в газовую магистраль и обеспечивает возврат брызг обратно в сепаратор, что позволяет повысить качество очистки газа, поступающего в трубопровод отвода газа.

Далее газ через вертикальную металлическую сетку 26 поступает в магистральный газопровод. Газ проходит через вертикальную металлическую сетку 26 и оставляет на ней самые мелкие частицы жидкости (туман). Оседающий туман из самых мелких частиц жидкости стекает по патрубку вывода газообразной среды 6 и трубке 18 на дно корпуса 1.

Такая многостадийная очистка газа с помощью экрана и вертикальной металлической сетки позволяет полностью очистить газ от примесей жидкости, что повышает качество газа, транспортируемого в газовую магистраль.

Уровень ГЖС, находящейся во входной секции 3 корпуса 1, поднимается вверх до тех пор, пока не достигнет верхней кромки вертикальной разделительной перегородки 2. После чего ГЖС стекает по лотку 11, который расположен с наклоном, например, 20° для обеспечения равномерного стекания потока с заданной толщиной слоя. Благодаря большой площади и малой толщине слоя на сливном лотке 11 происходит интенсивное разделение ГЖС (вторая ступень) на газ и жидкость.

На выходе из сливного лотка 11 для обеспечения окончательной сепарации ГЖС от газа и создания оптимальных условий для последующего разделения жидкости (жидкой среды) на более легкую и более тяжелую фракции, соответственно нефть и воду, установлен пакет фазоразделительных насадок 9.

Со сливного лотка 11 ГЖС поступает в пакет фазоразделительных насадок 9, выполненных в виде системы параллельно установленных перфорированных пластин с различными диаметрами проходных отверстий, где завершается процесс выделения газа из жидкости.

Остатки газа (10-15%), выделившегося из жидкости в корпусе 1 из лотка 11 и пакета фазоразделительных насадок 9, через патрубок ввода 33 газа попадут в трубку 18, а затем в патрубок вывода газообразной среды 6 и отводятся в газовую магистраль.

Жидкая среда опускается ниже пакета фазоразделительных насадок 9, где происходит разделение жидкой среды на более легкую (нефть) и более тяжелую фракции (вода) за счет действия гравитационных сил с относительно большим временем пребывания. Более легкая фракция (нефть) «всплывает», а более тяжелая фракция (вода) оседает на дно корпуса 1.

Под пакетом фазоразделительных насадок 9 выше переливной перегородки 10 (h1) концентрично корпусу 1 непосредственно под более легкой фракцией жидкой среды, но выше более тяжелой фракции жидкой среды с соблюдением условия: h1<h2<h3, установлена труба 28 (h2) со сквозными отверстиями 29, поэтому более легкая фракция (нефть) жидкой среды попадает через сквозные отверстия 29 во внутреннее пространство трубы 28 и гидравлически перетекает в карман 30, жестко закрепленный к второй разделительной перегородке 27. Из кармана 30 более легкая фракция жидкой среды переливается через выходную секцию 4 в патрубок вывода более легкой фракции 8 жидкой среды.

В свою очередь более тяжелая фракция жидкой среды, находящаяся ниже трубы 28 и очищенная от нефти, перетекает между дном корпуса 1 и нижней кромкой поперечной перегородки 12 и далее через верхнюю кромку переливной перегородки 10 отводится из корпуса 1 в патрубок вывода 7 более тяжелой фракции жидкой среды.

Повышается качество гравитационного разделения жидких сред, так как сквозные отверстия 29 трубы 28 и проходное сечение самой трубы 28 обеспечивают постоянный отток более легкой фракции жидкой среды через выходную секцию 4 в патрубок вывода более легкой фракции 8 жидкой среды, кроме того верхний конец патрубка вывода более легкой фракции 8 жидкой среды расположен на дне корпуса и не имеет возможности захвата более тяжелой фракции жидкой среды, что исключает попадание более тяжелой фракции (воды) жидкой среды в более легкую фракцию (нефть) жидкой среды.

В случае подъема более тяжелой фракции жидкой среды до верхней кромки кармана 30 в нем на уровне верхней кромки 31 расположен поплавок, который тонет в воде и передает сигнал датчику 14, управляющему регулируемой задвижкой 13, которая закрывается и ограничивает отвод более легкой фракции жидкой среды (нефти) в патрубок отвода более легкой фракции 8 жидкой среды. Далее производят отбор более тяжелой фракции жидкой среды (воды) через патрубок вывода более тяжелой фракции 7 жидкой среды и уровень жидкости в кармане 30 сепаратора снижается. Наоборот, поплавок 32 всплывает в более легкой фракции жидкости (нефти) и передает сигнал датчику 14, управляющему регулируемой задвижкой 13, которая открывается и производит отбор более легкой фракции (нефти) из кармана 30 через выходную секцию 4 в патрубок вывода более легкой фракции 8 жидкой среды, при этом жидкостно-газовый сепаратор продолжает работать.

Таким образом, благодаря наличию поплавка, всплывающего в более легкой фракции жидкой среды (нефти) и тонущего в более тяжелой фракции жидкой среды (воде), исключается попадание более тяжелой фракции жидкой среды (воды) в патрубок вывода более легкой фракции жидкой среды (нефти), поэтому снижаются объемы транспортируемой жидкости и снижается ее плотность.

Предлагаемый жидкостно-газовый сепаратор позволяет:

- повысить эффективность выделения газа из газожидкостной смеси;

- очистить газообразную среду от примесей жидкости;

- повысить качество гравитационного разделения;

- исключить попадание тяжелой фракции жидкой среды в патрубок вывода более легкой фракции жидкой среды.

Жидкостно-газовый сепаратор, содержащий корпус, вертикальную разделительную перегородку, установленную в корпусе с разделением последнего на входную и выходную секции, сообщенные между собой в верхней части корпуса, трубопровод ввода газожидкостной смеси, сообщенный с входной секцией, а также патрубки вывода газообразной среды, более тяжелой и более легкой фракций жидкой среды, пакет фазоразделительных насадок в виде системы параллельно установленных перфорированных пластин, переливную перегородку, установленную в выходной секции, и сливной лоток, который расположен своим верхним краем с верхней кромкой вертикальной разделительной перегородки и своим нижним краем - с пакетом фазоразделительных насадок со стороны входа в него, закрепленных к поперечной перегородке, пропускающей более тяжелые фракции жидкой среды снизу, а газ - сверху, патрубок отвода более тяжелой фракции жидкой среды сообщен с нижней частью корпуса между вертикальной разделительной перегородкой и переливной перегородкой, а патрубок отвода более легкой фракции жидкой среды снабжен регулируемой задвижкой и введен в корпус ниже уровня жидкой среды, который контролируется датчиком, управляющим регулируемой задвижкой, трубопровод ввода газожидкостной смеси введен в вертикальный гидроциклон, герметично введенный в корпус и оснащенный концентрично установленной каплеотбойной камерой, внутреннее пространство которого выше уровня жидкости сообщено с патрубком вывода газообразной среды, который дополнительно сообщен трубкой с пространством под сливным лотком выше уровня жидкости, нижние кромки гидроциклона и каплеотбойной камеры расположены в непосредственной близости от нижней части корпуса, отличающийся тем, что во входной секции корпуса между гидроциклоном и каплеотбойной камерой концентрично установлены цилиндрические секторы, а в верхней и нижней частях цилиндрических секторов перпендикулярно выполнены входной и выходной коллекторы, при этом между гидроциклоном, цилиндрическими секторами и каплеотбойной камерой размещены ряды труб из пористого материала с гидрофобным покрытием на внутренней поверхности с возможностью последовательного перемещения газожидкостной смеси по всем рядам труб от входного коллектора к выходному коллектору, причем цилиндрические секторы между рядами труб из пористого материала с гидрофобным покрытием на внутренней поверхности выполнены из металлической сетки и газоотводным каналом сообщены с патрубком вывода газообразной среды, причем каплеотбойная камера внутри оснащена инерционным каплеуловителем в виде наклоненных вниз усеченных конусов, уменьшающих проходное сечение каплеотбойной камеры сверху вниз, при этом на входе патрубка вывода газообразной среды выполнен экран, состоящий из взаимообращенных навстречу друг другу снизу сужающегося снизу вверх конуса, а сверху усеченного конуса, расширяющегося снизу вверх, причем выше газоотводного канала патрубок вывода газообразной среды оснащен вертикальной металлической сеткой, при этом в выходной секции корпуса выполнена вторая вертикальная разделительная перегородка, а между поперечной перегородкой и второй вертикальной разделительной перегородкой установлен пакет фазоразделительных насадок, причем под пакетом фазоразделительных насадок выше переливной перегородки концентрично корпусу установлена труба со сквозными отверстиями, при этом один конец трубы заглушен поперечной перегородкой, а с другого конца внутреннее пространство трубы сообщается с карманом, жестко закрепленным ко второй разделительной перегородке, верхняя кромка кармана расположена выше трубы, а в кармане на уровне его верхней кромки размещен поплавок, тонущий в более тяжелой фракции жидкой среды и всплывающий в более легкой фракции жидкой среды, соединенный с датчиком регулируемой задвижки, при этом карман за второй вертикальной разделительной перегородкой в выходной секции гидравлически сообщается с патрубком отвода более легкой фракции жидкой среды, при этом трубка, соединенная с патрубком вывода газообразной среды, внутри корпуса оснащена патрубком ввода газа из корпуса сепаратора.