Полимер на основе соединений малеиновой кислоты, аллилового эфира и метакриловой кислоты, приготовление и его применение

Иллюстрации

Показать всеНастоящее изобретение относится к добавкам для гидравлических твердеющих систем. Описан полимер Р, содержащий: a) m мольных % по меньшей мере одного структурного звена А Формулы (I):

b) n мольных % по меньшей мере одного структурного звена В Формулы (II):

c) о мольных % по меньшей мере одного структурного звена С Формулы (III):

где R1 и R2, каждый независимо, представляет собой СОО-М, R3 представляет собой Н или СН3, R4 представляет собой , R5 представляет собой алкиленовую группу с 1-6 С-атомами, R6 представляет собой алкильную группу с 1-20 С-атомами, R7 представляет собой Н или СН3, R8 представляет собой М, гидроксиалкильную группу с 1-6 С-атомами; где заместители А, независимо, представляют собой от С2- до С4-алкиленовую группу, индекс q имеет значение от 2 до 300, в частности от 2 до 50, индекс r равен 0; где М = катион, предпочтительно Н+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, NH4+ или органическое аммониевое соединение, особенно предпочтительно Н+, Na+, Са++/2, Mg++/2, NH4+ или органическое аммониевое соединение; где m, n, о каждый независимо, представляет собой числа, где сумма m+n+о=100 и m>0, n>0 и о>0; и где m=10-80, n=10-50, о=10-50. Также описан способ получения указанного выше полимера в присутствии инициатора свободнорадикальной полимеризации при температуре реакции от 10°С до 50°С, предпочтительно от 15°С до 35°С. Также описано применение указанного выше полимера для улучшения обрабатываемости гидравлически твердеющих композиций. Описана гидравлически твердеющая композиция, содержащая указанный выше полимер, и способ ее получения. Технический результат – получение полимеров, проявляющих улучшенный пластифицирующий эффект в гидравлически твердеющих композициях и обеспечивающих их хорошую перерабатываемость в течение длительного периода времени. 5 н. и 11 з.п. ф-лы, 6 пр., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к добавкам для гидравлически твердеющих систем, в частности к диспергаторам для композиций бетона.

Уровень техники

Полимеры малеиновой кислоты или ее производных с аллиловыми эфирами или виниловыми эфирами применяются в качестве пластификаторов в технологии бетона из-за их водопоглощающих свойств. При добавлении таких полимеров к гидравлически твердеющим композициям, таким как цементы, можно снизить долю воды, что благоприятно для стабильности бетона. Эти полимеры имеют гребнеобразную полимерную структуру. В предыдущем уровне техники для получения гребнеобразных полимеров этого класса, по сути, применяли температуры выше 60°C, например, в патенте США 6388038 В1.

Конкретная проблема с известными пластификаторами на основе гребнеобразных полимеров состоит в том факте, что перерабатываемость в течение длительного периода времени быстро снижается со временем, так что спустя достаточно короткое время гидравлически твердеющие композиции просто становятся плохо перерабатываемыми.

Сущность изобретения

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить полимеры, полученные из малеиновой кислоты или ее производных и аллилового эфира, которые не имеют вышеописанных недостатков. Предлагаются новые пластификаторы на основе малеиновой кислоты или ее производных и аллиловых эфиров для применения в гидравлически твердеющих композициях, которые имеют особые, полезные свойства. Считают, что полимеры проявляют улучшенный пластифицирующий эффект в гидравлически твердеющих композициях. В частности, в основе изобретения лежит проблема обеспечения полимерами, которые придают хорошую перерабатываемость в течение длительного периода времени гидравлически твердеющим композициям.

Как ни удивительно, но в настоящее время обнаружено, что полимеры согласно пункту 1 формулы изобретения и полимеры, получаемые с применением способа согласно пункту 7 формулы изобретения, решают эту проблему. Такие полимеры приводят как к улучшению перерабатываемости в течение длительного периода времени, так и к улучшению поглощения воды в гидравлически твердеющих композициях.

Дополнительными аспектами изобретения являются объекты дополнительных независимых пунктов формулы изобретения. В частности, предпочтительными вариантами воплощения изобретения являются объекты зависимых пунктов формулы изобретения.

Способы воплощения изобретения

Настоящее изобретение относится к полимеру Р, содержащему:

а) m мольных % по меньшей мере одного структурного звена А Формулы (I):

;

б) n мольных % по меньшей мере одного структурного звена В Формулы (II):

;

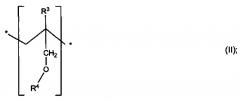

в) о мольных % по меньшей мере одного структурного звена С Формулы (III):

;

и, необязательно,

г) p мольных % по меньшей мере одного дополнительного структурного звена D;

где R1 и R2 здесь, каждый независимо, представляет собой COO-M или COOR4,

R3 представляет собой H или CH3, в частности H,

R4 представляет собой ,

R5 представляет собой алкиленовую группу с 1-6 C-атомами,

R6 представляет собой Н, алкильную группу, предпочтительно с 1-20 С-атомами, или алкиларильную группу, предпочтительно с 7-20 С-атомами,

R7 представляет собой H или CH3, в частности H,

R8 представляет собой M, алкильную группу с 1-6 С-атомами, гидроксиалкильную группу с 1-6 С-атомами или ;

где заместитель А независимо представляет собой от С2- до С4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50, индекс r представляет собой значение от 0 до 1 и индекс s представляет собой значение от 1 до 5;

где M = катион, предпочтительно H+, ион щелочного металла, ион щелочноземельного металла, двухвалентный или трехвалентный ион, или органическое аммониевое соединение, особенно предпочтительно H+, Na+, Са++/2, Mg++/2, или органическое аммониевое соединение;

где m, n, o, p независимо представляют собой числа, которые в сумме составляют m+n+o+p=100 и m>0, n>0, o>0 и p≥0; и где

m=10-80, предпочтительно 30-60, более предпочтительно 40-55, наиболее предпочтительно 40-55;

n=10-50, предпочтительно 20-40, более предпочтительно 30-40;

o=10-50, предпочтительно 15-30, более предпочтительно 17,5-30, наиболее предпочтительно 20-25;

p=0-20, предпочтительно 0-10, более предпочтительно 0-5.

Термин «полимер» в настоящем документе, с одной стороны, представляет собой группу химически однородных макромолекул, различающихся между собой степенью полимеризации, молекулярной массой и длиной цепи, которые получены путем реакции образования полимера (полимеризации). С другой стороны, термин также охватывает производные такой группы макромолекул из реакций полимеризации, соответственно, соединений, которые были получены с помощью реакций, например, таких как присоединения или замещения, функциональных групп с образованием предопределенных макромолекул и которые могут быть химически однородными или химически неоднородными.

В настоящем документе термин «гребнеобразный полимер» обозначает гребнеобразный полимер, состоящий из линейной полимерной цепи (= главной цепи), к которой присоединены боковые цепи через сложноэфирные или эфирные группы. Боковые цепи здесь образуют «зубцы» «гребня» с точки зрения их внешнего вида.

Специалисту в этой области техники понятно, что COO-M, с одной стороны, является карбоксилатом, который химически связан с ионом М, а с другой стороны, в случае поливалентных ионов М заряд должен быть уравновешен противоионами.

Выделенные жирным шрифтом буквенные обозначения, такие как Р, A, A', B, B', C, C', D, D' и тому подобное, в настоящем документе даны только для лучшего понимания и идентификации читателем.

Структурное звено С обычно является звеном, образованным полимеризацией метакриловой кислоты или ее производного, в частности ее соли, ангидрида или сложного эфира. Термин «метакриловая кислота» будет применяться по всему настоящему документу для обозначения как акриловой кислоты, так и метакриловой кислоты. Примерами таких сложных эфиров являются метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат, пентилметакрилат, 2-гидроксиэтилметакрилат, гидроксипропилметакрилат, 4-гидроксибутилметакрилат, 5-гидроксипентилметакрилат, 2-метоксиэтилметакрилат, 2-(2-метоксиэтокси)этилметакрилат, 2-(2-(2-метоксиэтокси)этокси)этилметакрилат, 3-метоксипропил-метакрилат, 3-(3-метоксипропокси)пропилметакрилат и 3-(3-(3-метоксипропокси)пропокси)пропилметакрилат.

Структурным звеном D обычно является одно из звеньев, образованных полимеризацией из этиленненасыщенных карбоновых кислот или их производных, в частности их солей, ангидридов, сложных эфиров или амидов.

Примерами подходящих структурных звеньев D являются звенья, образованные полимеризацией мезаконовой кислоты, цитраконовой кислоты, глутаконовой кислоты, фумаровой кислоты, полуамида малеиновой кислоты, итаконовой кислоты, винилбензойной кислоты, кротоновой кислоты или ангидридов вышеупомянутых кислот или их производных, в частности их солей, ангидридов, сложных эфиров или амидов. Предпочтительными являются монокарбоновые кислоты или их производные, в частности их соли, ангидриды, сложные эфиры или амиды.

Может быть дополнительным преимуществом, если полимер Р содержит меньше чем 5 мольных % структурного звена D, в частности не содержит структурного звена D.

Полимер Р предпочтительно имеет среднюю молекулярную массу Мn, равную 2000-200000 г/моль, предпочтительно 5000-70000 г/моль, особенно предпочтительно 15000-50000 г/моль.

Еще одним дополнительным особенным преимуществом является тот случай, если в полимере P m=40-50, n=30-40, o=17,5-30, в частности o=20-25, и p=0-5, в частности p=0.

Предпочтительно, если R8 является М в полимере Р. Это преимущество проявляется в том, что особенно хорошие результаты достигаются для увеличения обрабатываемости гидравлически твердеющих композиций в течение продолжительного периода времени.

Еще одно дополнительное преимущество может быть, если R8 представляет собой алкильную группу с 1-6 С-атомами, гидроксиалкильную группу с 1-6 С-атомами или , в частности гидроксиалкильную группу с 1-6 C-атомами. Это преимущество проявляется в том, что после добавления полимера к гидравлически твердеющей композиции осадка конуса увеличивается в течение определенного периода времени. Таким образом, например, пластифицирующий эффект можно без труда отрегулировать при комбинации с другими пластификаторами. Таким образом, например, постоянная обрабатываемость во времени может быть достигнута при комбинации с пластификаторами, которые приводят к очень высокой осадке конуса сразу после добавления, но в которых осадка конуса быстро падает со временем.

В предпочтительном варианте воплощения изобретения полимер Р содержит:

40-50 мольных % структурного звена А Формулы (I);

30-40 мольных % структурного звена B Формулы (II);

20-25 мольных % структурного звена С;

в каждом случае рассчитаны на основе суммарной молекулярной массы структурных звеньев А, В и С в полимере Р.

В конкретном предпочтительном варианте воплощения изобретения полимер Р состоит до некоторой степени больше чем на 95 масс.%, предпочтительно больше чем на 98 масс.%, из ранее упомянутых структурных звеньев А, В и C с мольными процентными соотношениями, упомянутыми ранее как предпочтительными. Таким образом, полимер Р в дополнение к структурным звеньям А, В и C может содержать дополнительные структурные звенья, которые происходят, например, из регуляторов молекулярной массы.

В дополнительном предпочтительном варианте воплощения изобретения в полимере P

R1 и R2, каждый, представляет собой СОО-М;

R3 представляет собой H;

R4 представляет собой ;

R5 представляет собой алкиленовую группу с 1-6 C-атомами;

R6 представляет собой H, алкильную группу, предпочтительно с 1-20 С-атомами,

в частности R6 представляет собой CH3,

R7 представляет собой H или CH3, в частности H,

R8 представляет собой M;

заместители А независимо представляют от С2- до С4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50;

индекс r представляет собой значение от 0 до 1, в частности 0;

M = катион, предпочтительно H+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, или органическое аммониевое соединение, более предпочтительно Н+, Na+, Ca++/2, Mg++/2, NH4+ или органическое аммониевое соединение; наиболее предпочтительно H+;

m=40-50;

n=30-40;

o=20-25;

p=0.

В дополнительном предпочтительном варианте воплощения изобретения в полимере P

R1 и R2, каждый, представляет собой COO-M;

R3 представляет собой H;

R4 представляет собой ;

R5 представляет собой алкиленовую группу с 1-6 C-атомами;

R6 представляет собой H, алкильную группу, предпочтительно группу с 1-20 С-атомами, в частности R6 представляет собой CH3,

R7 представляет собой H,

R8 представляет собой гидроксиалкильную группу с 1-6 C-атомами;

заместитель А независимо представляет собой от C2- до C4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50;

индекс r представляет собой значение от 0 до 1, в частности 0;

M = катион, предпочтительно H+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, или органическое аммониевое соединение, более предпочтительно H+, Na+, Ca++/2, Mg++/2, или органическое аммониевое соединение, наиболее предпочтительно H+;

m=40-50;

n=30-40;

o=20-25;

p=0.

В дополнительном аспекте настоящее изобретение относится к способу получения полимера Р, как описано выше.

В предпочтительном варианте воплощения изобретения способ получения полимера Р представляет собой способ, включающий этап свободнорадикальной полимеризации:

i) m' мольных % по меньшей мере одного соединения A', которое является малеиновым ангидридом или соединением Формулы (IV):

;

ii) n' мольных % по меньшей мере одного соединения B' Формулы (V):

;

iii) о' мольных % по меньшей мере одного соединения С' Формулы (VI):

;

и, необязательно,

iv) p' мольных % по меньшей мере одного дополнительного соединения D';

где R1 и R2, каждый независимо, представляет собой COO-M или COOR4,

R3 представляет собой H или CH3, в частности H,

R4 представляет собой ,

R5 представляет собой алкиленовую группу с 1-6 С-атомами,

R6 представляет собой H, алкильную группу, предпочтительно с 1-20 C-атомами, алкиларильную группу, предпочтительно с 7-20 C-атомами,

R7 представляет собой H или CH3, в частности H,

R8 представляет собой М, алкильную группу с 1-6 С-атомами, гидроксиалкильную группу с 1-6 С-атомами или ;

где заместитель А независимо представляет собой от C2- до C4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50, индекс r представляет собой значение от 0 до 1 и индекс s представляет собой значение от 1 до 5;

где М = катион, предпочтительно H+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, или органическое аммониевое соединение, особенно предпочтительно H+, Na+, Ca++/2, Mg++/2, или органическое аммониевое соединение;

где m', n' o', p' независимо представляют собой числа, где сумма m'+n'+o'+p'=100 и m'>0, n'>0, o'>0 и p'≥0; и

где

m'=10-80, предпочтительно 30-60, более предпочтительно 40-55, наиболее предпочтительно 40-55,

n'=10-50, предпочтительно 20-40, более предпочтительно 30-40,

o'=10-50, предпочтительно 15-30, более предпочтительно 17,5-30, наиболее предпочтительно 20-25,

p'=0-20, предпочтительно 0-10, более предпочтительно 0-5,

в присутствии инициатора свободнорадикальной полимеризации при температуре реакции от 10°C до 50°C, предпочтительно - от 15°C до 35°C.

Термин «инициатор свободнорадикальной полимеризации» или «свободнорадикальный инициатор» в настоящем документе определяют как соединение, описанное как инициатор в CD Rompp Chemie Lexikon, 9 издание, версия 1.0, Georg Thieme Verlag, Штутгарт 1995, который подходит для свободнорадикальной полимеризации.

Соединения C' являются соединениями, которые посредством полимеризации приводят к структурным звеньям, упомянутым как предпочтительные структурные звенья C в предшествующих абзацах.

Также может быть преимуществом, если способ дополнительно содержит iv) p мольных % по меньшей мере одного дополнительного соединения D'.

Соединения D' предпочтительно представляют собой соединения, которые посредством полимеризации приводят к структурным звеньям, таким как упомянутые, как предпочтительные структурные звенья D, в предшествующих абзацах.

Однако также может быть преимущественным, если применяется меньше чем 5 мольных % дополнительного соединения D', в частности если совсем не применяется соединение D'.

Предпочтительно применяемыми долями являются: m'=40-50 мольных %, n'=30-40 мольных %, o'=17,5-30 мольных %, в частности o'=20-25 мольных %, и p'=0-5 мольных %, в частности p'=0 мольных %.

В предпочтительном варианте воплощении изобретения применяются следующие количества соединений A', B' и C':

40-50 мольных % соединения A' Формулы (IV);

30-40 мольных % соединения B' Формулы (V);

20-25 мольных % соединения C' Формулы (VI);

в каждом случае рассчитанные на основе суммарного количества молей соединений A', B' и C', применяемых в производстве.

В дополнительном предпочтительном варианте воплощения изобретения в способе применяли следующее:

R1 и R2, каждый, представляет собой COO-M;

R3 представляет собой Н;

R4 представляет собой ;

R5 представляет собой алкиленовую группу с 1-6 С-атомами;

R6 представляет собой H, алкильную группу, предпочтительно с 1-20 С-атомами, в частности R6 представляет собой CH3;

R7 представляет собой H или CH3, в частности H,

R8 представляет собой М;

заместитель А независимо представляет собой от С2- до С4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50; индекс r представляет собой значение от 0 до 1, в частности 0;

M = катион, предпочтительно Н+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, или органическое аммониевое соединение, особенно предпочтительно H+, Na+, Ca++/2, Mg++/2, NH4+ или органическое аммониевое соединение, наиболее предпочтительно H+;

m'=40-50;

n'=30-40;

o'=20-25;

p'=0.

В дополнительном предпочтительном варианте воплощения изобретения в способе:

R1 и R2, каждый, представляет собой COO-M;

R3 представляет собой H;

R4 представляет собой ;

R5 представляет собой алкиленовую группу с 1-6 С-атомами;

R6 представляет собой H, алкильную группу, предпочтительно с 1-20 C-атомами, в частности R6 представляет собой CH3;

R7 представляет собой Н,

R8 представляет собой гидроксиалкильную группу с 1-6 С-атомами; заместитель А независимо представляет собой от С2- до С4-алкиленовую группу, индекс q представляет собой значение от 2 до 300, в частности от 2 до 50; индекс r представляет собой значение от 0 до 1, в частности 0;

M = катион, предпочтительно Н+, ион щелочного металла, ион щелочноземельного металла, ион двухвалентного или трехвалентного металла, или органическое аммониевое соединение, особенно предпочтительно H+, Na+, Са++/2, Mg++/2, или органическое аммониевое соединение, наиболее предпочтительно представляет собой H+;

m'=40-50;

n'=30-40;

o'=20-25;

p'=0.

Предпочтительно полимер Р, полученный согласно способу изобретения, имеет среднюю молекулярную массу Mn, описанную как предпочтительную в предшествующих абзацах.

Способ осуществляют в присутствии инициатора свободнорадикальной полимеризации при температуре реакции от 10°C до 50°C, предпочтительно от 15°C до 35°C. Такая температура реакции является преимущественной, среди прочих, поскольку при этом не происходит повреждения образующихся полимеров из-за реакций окисления, которые оказали бы негативное влияние на улучшение обрабатываемости гидравлически твердеющих композиций в течение продолжительного периода времени, которого можно достичь с помощью этих полимеров.

Предпочтительно инициатор свободнорадикальной полимеризации содержит инициатор на основе редокс-системы или инициатор на основе УФ-излучения. Преимущество здесь в том, что такие системы делают эффективный вклад в образование свободных радикалов при температурах от 10°C до 50°C, предпочтительно от 15°C до 35°C.

Предпочтительно инициатором свободнорадикальной полимеризации является инициатор на основе редокс-системы. В частности, инициатор на основе редокс-системы содержит восстанавливающий агент и агент образования свободных радикалов, где восстанавливающий агент выбран из группы, состоящей из гидроксиметансульфината натрия (ронгалит - Rongalit), сульфитов щелочных металлов, метабисульфитов, аскорбиновой кислоты и кетоенолов, и агентом образования свободных радикалов является предпочтительно перекисное соединение, например пероксид водорода или пероксид натрия.

Инициатор предпочтительно применяется в пропорции от 0,05 до 20 масс.%, предпочтительно от 0,01 до 10 масс.%, более предпочтительно в пропорции от 0,1 до 2 масс.%, на основе общей массы суммы соединений A', B', C' и, необязательно, D'.

Если реакция проводится в водном растворителе, в частности в воде, предпочтительно применять альтернативные инициаторы, которые легко растворяются в воде.

Инициатор можно добавлять в реакционный сосуд различными путями во время свободнорадикальной полимеризации. Все количество можно загружать в реакционный сосуд или во время реакции полимеризации, непрерывно или поэтапно, по мере его потребления. Предпочтительно инициатор добавляют непрерывно в полимеризационную смесь во время прохождения свободнорадикальной полимеризации.

Свободнорадикальную полимеризацию осуществляют предпочтительно при pH от 2 до 4. Это выгодно, поскольку тем самым гидролитическое расщепление соединения В' почти предотвращается.

Также является преимуществом то, что свободнорадикальную полимеризацию проводят в эмульсии, в массе или в растворе, предпочтительно в растворе, особенно предпочтительно в водном растворе, предпочтительнее всего в воде. Водные растворы выгодны для дальнейшего применения с целью продления во времени обрабатываемости гидравлически твердеющих композиций, если они применяются как жидкие продукты.

Кроме того, может быть выгодным осуществление реакции полимеризации таким способом, при котором соединение С вводится непрерывно в реакцию во время прохождения реакции полимеризации.

Полимер Р, полученный на основе вышеописанного производственного способа, основанного на свободнорадикальной полимеризации при температуре реакции от 10°C до 50°C, имеет преимущество, поскольку, благодаря равномерному введению соединения A', соединения B', соединения C' и, необязательно, соединения D', могут быть получены гребнеобразные полимеры с их различными и выгодными структурами и свойствами в отличие от гребнеобразных полимеров, полученных производственными способами на основе свободнорадикальной полимеризации при температуре выше 60°C. Как ни удивительно, но обнаружено, что особенно полезные свойства получены при применении полимера Р, полученного способом изобретения, где, в частности, обрабатываемость гидравлически твердеющих композиций, таких как цементные композиции, улучшается сразу после добавления и в течение продолжительных периодов времени. Различные свойства получены, вероятно, при различных распределениях боковых цепей в полимере Р.

В настоящем документе термин «гидравлически твердеющие вяжущие» определяет соединения, описанные в CD Rompp Chemie Lexikon, 9-е издание, версия 1.0, Georg Thieme Verlag, Штутгарт 1995, которые твердеют в присутствии воды, даже при исключении кислорода, например под водой.

Термин «гидравлически твердеющая композиция» применяют к композициям, которые содержат гидравлически твердеющие вяжущие. Подходящие композиции и вяжущие известны специалистам в этой области строительной химии. В предпочтительном варианте воплощения изобретения гидравлически твердеющее вяжущее выбрано из группы, состоящей из цемента и гашеной извести.

Общепринятыми цементами являются, например, Портланд-цемент или огнеупорные цементы и их соответствующие смеси с типичными добавками. Как гидравлически твердеющее вяжущее цемент особенно предпочтителен.

Гидравлически твердеющие композиции могут содержать типичные добавки, такие как зола-унос, летучая кремнеземная пыль, шлак, шлаковый песок и известняковый заполнитель. Также возможны такие добавки, как песок, гравий, скальные обломки, кварцевая мука, мел, и, в качестве добавок, типичные компоненты, такие как пластификаторы, например лигносульфонаты, сульфированные нафталин формальдегидные конденсаты, сульфированные меламин-формальдегидные конденсаты или поликарбоксилатные эфиры, ускорители, ингибиторы коррозии, ретарданты, понизители усадки, противовспениватели или порообразующие агенты.

В дополнительном аспекте изобретение относится к гидравлически твердеющей композиции, содержащей по меньшей мере один полимер Р, описанный как полимер Р в предшествующих абзацах.

Полимер Р можно применять как диспергатор или как компонент диспергатора. Такой диспергатор содержит по меньшей мере один полимер Р. Диспергатор может содержать дополнительные компоненты. Примерами дополнительных компонентов являются добавки, такие как пластификаторы, например лигносульфонаты, сульфированные нафталин-формальдегидные конденсаты, сульфированные меламин-формальдегидные конденсаты или поликарбоксилатные эфиры (ПКЭ), ускорители, ретарданты, понизители усадки, противовспениватели, порообразующие агенты или пенообразующие агенты. Обычно доля полимера Р составляет от 5 до 100 масс.%, в частности от 10 до 100 масс.%, в расчете на общий вес диспергатора.

Полимер Р можно, в частности, применять для улучшения обрабатываемости гидравлически твердеющих композиций, полученных этим путем.

Таким образом, дополнительный аспект изобретения относится к применению по меньшей мере одного полимера Р, описанного в предшествующих абзацах, чтобы улучшить обрабатываемость гидравлически твердеющих композиций.

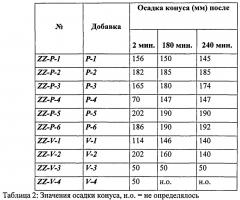

При применении согласно изобретению гидравлически твердеющие композиции показывают улучшенную обрабатываемость в течение более продолжительного периода времени, обычно периода, равного 180 минутам или 240 минутам, после добавления воды к гидравлически твердеющей композиции. Это означает, что композиция остается удобоукладываемой после сравнительно продолжительного периода времени после добавления воды и диспергатора, содержащего полимер Р, по сравнению с композициями, которые не содержат полимер Р, или по сравнению с композициями, которые содержат другие водопоглощающие добавки, такие как типичные пластификаторы. Например, сравнение показывает, что композиция без полимера Р или с типичными пластификаторами первоначально имеет одно и то же значение отношения вода/цемент (значение в/ц) при сравнимых начальных значениях осадки конуса, которые регулируют посредством скорости добавления пластификатора сравнения. Осадка конуса гидравлически твердеющих композиций, которые содержат полимер Р, предпочтительно происходит, по сути, слабо или не происходит совсем спустя определенное время, например через 180 или 240 минут, то есть изменение между начальной осадкой конуса и осадкой конуса через 180 минут или даже предпочтительно через 240 минут является настолько маленьким, насколько это возможно.

В случае применения согласно изобретению обрабатываемость в течение длительного периода времени существенно улучшается. Обрабатываемость в течение длительного периода времени может быть определена путем измерения осадки конуса согласно европейскому стандарту EN 1015-3 (Методы испытаний раствора для каменной кладки. Часть 3.). Предпочтительно также улучшается обрабатываемость к моменту времени больше чем 180 минут и/или больше чем 240 минут, в каждом случае после добавления воды. Предпочтительно также улучшается обрабатываемость к моменту времени спустя 180 минут и/или 240 минут, в каждом случае после добавления воды.

При применении согласно изобретению полимеров Р, в которых в качестве радикала R8, М, в частности, содержит H+, Na+, Ca++/2, Mg++/2, или органическое аммониевое соединение, обрабатываемость, в частности, улучшается сразу же после добавления воды, обычно в течение 0-5 минут после добавления воды, как можно определить, например, через осадку конуса согласно EN 1015-3.

Применение полимеров Р согласно изобретению, которые содержат в качестве радикала R8 алкильную группу с 1-6 С-атомами, гидроксиалкильную группу с 1-6 С-атомами или , в частности гидроксиалкильную группу с 1-6 C-атомами, имеет преимущество в осадке конуса гидравлически твердеющей композиции, в частности цементсодержащей гидравлически твердеющей композиции, измеренного согласно EN 1015-3 после периода времени 180 минут или 240 минут (после добавления воды).

В предпочтительном варианте воплощения изобретения осадка конуса гидравлически твердеющей композиции, в частности цементсодержащей гидравлически твердеющей композиции, измеренная согласно EN 1015-3 после периода времени 180 минут (после добавления воды) уменьшается меньше чем на 10%, предпочтительно меньше чем на 5%, особенно предпочтительно не уменьшается совсем.

В дополнительном предпочтительном варианте воплощения изобретения осадка конуса гидравлически твердеющей композиции, в частности цементсодержащей гидравлически твердеющей композиции, измеренная согласно EN 1015-3 после периода времени 240 минут (после добавления воды), уменьшается меньше чем на 20%, предпочтительно меньше чем на 10%, особенно предпочтительно не уменьшается совсем.

Предметом обсуждения настоящего изобретения также является способ получения гидравлически твердеющей композиции с растянутой во времени обрабатываемостью, в котором смешивают гидравлически твердеющее вяжущее, воду и полимер Р. Полимер Р содержит полимеры Р, описанные выше.

Полимер Р предпочтительно применяют в количестве от 0,01 до 5 масс.%, в частности от 0,05 до 2 масс.% или от 0,1 до 1 масс.%, в расчете на массу гидравлически твердеющего вяжущего. Полимер Р можно добавлять отдельно или как диспергатор, предварительно смешанный в твердой или жидкой форме. Диспергатор предпочтительно применяется в жидкой форме, в частности как водный раствор.

Полимер Р или диспергатор также можно применять в твердом агрегированном состоянии, например как порошок, хлопья, чешуйки, гранулы или лепестки. Такие твердые добавки можно легко транспортировать и хранить. Полимер Р в твердом агрегированном состоянии может быть компонентом так называемой сухой смеси, например цементной композиции, которую можно хранить в течение длительного периода времени, и ее обычно хранят упакованной в мешки или в силосах и затем применяют. Такую сухую смесь можно применять спустя длительный период хранения, и она обладает хорошими текучими свойствами.

Полимер Р можно добавлять к гидравлически твердеющей композиции с, или незадолго перед, или вскоре после добавления воды. Обнаружено, что особенно подходящим здесь является добавление полимера Р в форме водного раствора или дисперсии, особенно в качестве подпиточной воды или как часть подпиточной воды. Приготовление водного раствора или дисперсии происходит, например, путем добавления воды во время изготовления полимера Р или путем последующего смешения с водой. В зависимости от типа полимера Р, образуется дисперсия или раствор, где однородный раствор является предпочтительным.

Примеры

1. Приготовление полимеров, начиная с А, В и С

Примеры согласно изобретению Р-2, Р-3 и Р-5

Например, полимер согласно изобретению Р-5 получали в реакционном сосуде с перемешивающим устройством, в который загружали 165 г воды, 40 г малеинового ангидрида (0,4 моль), 330 г аллилполиэтиленгликоля (Polyglycol А 1100, Clariant) со средней молекулярной массой 1100 г/моль (0,3 моль), 14,4 г акриловой кислоты (0,2 моль), 1 г 10% водного раствора Fe(II)-SO4 7H2O и 2 г гипофосфита натрия - регулятора.

Затем добавляли по 50 г 8,5% раствора пероксида водорода и 50 г 10% водного раствора ронгалита при температуре от 20°C до 35°C и pH=2-4 в течение 180 минут при перемешивании.

После окончания добавления получали прозрачный вязкий раствор полимера. Полимеры Р-2 и Р-3 получали тем же способом, что и полимер Р-5, в соответствии с информацией, приведенной в Таблице 1.

2. Приготовление полимеров, начиная с А, В, и с непрерывным добавлением С

Примеры согласно изобретению Р-1, Р-4 и Р-6

Например, полимер Р-4 согласно изобретению получали таким способом, что 14,7 г малеинового ангидрида (0,15 моль), 300 г аллилполиэтиленгликоля (Polyglycol А 3000, Clariant) со средней молекулярной массой 3000 г/моль (0,10 моль), 110 г аллилполиэтиленгликоля (Polyglycol А 1110, Clariant) со средней молекулярной массой 1100 г/моль (0,1 моль), 2,5 г гипофосфита натрия и 1 г 10% водного раствора Fe(II)-SO4 7H2O и 300 г воды загружали в реакционный сосуд с перемешивающим устройством и перемешивали 150 минут.

Затем добавляли раствор 23 г гидроксиэтилакрилата (0,2 моль), 7,2 г акриловой кислоты (0,1 моль) и 50 г воды и, одновременно в течение 180 минут при перемешивании, 50 г 8,5% раствора пероксида водорода, и 50 г 10% водного раствора ронгалита при температуре от 20°C до 35°C и pH=2-3 в течение 150 минут.

После окончания добавления получали прозрачный вязкий раствор полимера.

Полимеры Р-1 и Р-6 были получены тем же способом, что и Р-4, согласно информации, приведенной в Таблице 1.

Полимеры Р-1-Р-7 согласно изобретению имели среднюю молекулярную массу Mn 30000-40000 г/моль.

3. Приготовление образца сравнения V-1

В реакционный сосуд с перемешивающим устройством загружали 320 г воды, 76,6 г малеиновой кислоты (0,66 моль) и 330 г аллилполиэтиленгликоля (Polyglycol А 1100, Clariant) со средней молекулярной массой 1100 г/моль (0,3 моль).

Затем при температуре от 75°C до 80°C и pH=2-4 в течение 4 часов при перемешивании добавляли 19 г персульфата аммония, растворенного в 100 г воды.

Спустя 240 мин после начала добавления получали прозрачный вязкий раствор полимера, который затем частично нейтрализовали 50% гидроксидом натрия.

4. Приготовление образца сравнения V-2

В реакционный сосуд с перемешивающим устройством загружали 165 г воды, 40 г малеинового ангидрида (0,4 моль) и 330 г аллилполиэтиленгликоля со средней молекулярной массой 1100 г/моль (0,3 моль), 2 г гипофосфита натрия и 14,4 г акриловой кислоты (0,2 моль).

Затем при температуре от 80°C до 85°C и pH=2-4 в течение 180 минут при перемешивании добавляли 96 г 6,3% раствора пероксодисульфата натрия.

После окончания процесса добавления получали прозрачный вязкий раствор полимера.

5. Приготовление образца сравнения V-3

В реакционный сосуд с перемешивающим устройством загружали 165 г воды, 40 г малеинового ангидрида (0,4 моль) и 330 г винилполиэтиленгликоля (Polyglycol R 1100, Clariant) со средней молекулярной массой 1100 г/моль (0,3 моль), 14,4 г акриловой кислоты (0,2 моль), 1 г 10% водного раствора Fe(II)-SO4 7H2O и 2 г гипофосфита натрия - регулятора.

Затем при температуре от 20°C до 35°C и pH=2-4 в течение 180 минут при перемешивании добавляли 50 г 8,5% раствора пероксида водорода и 50 г 10% водного раствора ронгалита.

6. Приготовление образца сравнения V-4

В реакционный сосуд с перемешивающим устройством вначале загружали 200 г воды, 5 г малеинового ангидрида (0,05 моль) и 330 г аллилполиэтиленгликоля (Polyglycol А 1100, Clariant) со средней молекулярной массой 1100 г/моль (0,3 моль), 2,5 г гипофосфита натрия и 1 г 10% водного раствора Fe(II)-SCO4 7H2O.

Затем при температуре от 20°C до 35°C и pH=2-4 в течение 150 минут при перемешивании добавляли раствор из 23 г гидроксиэтилакрилата (0,2 моль), 16 г акриловой кислоты (0,22 моль) и 50 г воды и в то же время в течение 180 минут при перемешивании добавляли 50 г 8,5% раствора пероксида водорода и 50 г 10% водного раствора ронгалита. Спустя 60 минут после начала добавления получали прозрачный вязкий раствор полимера.

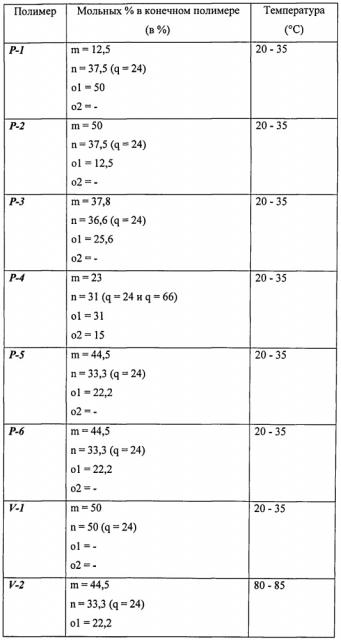

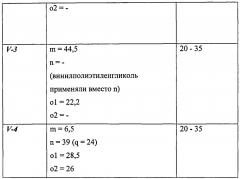

Таблица 1: Полимеры от Р-1 до Р-6 согласно изобретению и полимеры сравнения от V-1 до V-4 содержат структурные звенья А Формулы (I), от Р-1 до Р-6 и полимеры сравнения V-1, V-2 и V-4 содержат структурные звенья В Формулы (II), и от Р-1 до Р-6, и от V-2 до V-4 дополнительно содержат ст