Неводная суспензия агента снижения гидродинамического сопротивления течению углеводородных жидкостей

Иллюстрации

Показать всеИзобретение относится к неводной суспензии агента снижения гидродинамического сопротивления течению углеводородных жидкостей, которая может быть использована в трубопроводном транспорте нефти и нефтепродуктов при перекачке их в турбулентном режиме течения. Неводная суспензия содержит ультравысокомолекулярный аморфный поли-альфа-олефин, разделяющий агент и суспензионную среду, в качестве которой использованы органические компоненты с отрицательной температурой застывания. Кроме того суспензия содержит добавку, представляющую собой по меньшей мере одно органическое полярное вещество, обладающее дипольным моментом не ниже 2,0 Д, растворимостью в компонентах суспензионной среды и неразветвленной пространственной стереометрией. Суспензия по изобретению за счет затрудненности образования центров кристаллизации обладает пониженной температурой застывания ( от -50 до -65°С) и может быть использована в трубопроводном транспорте нефти и нефтепродуктов в условиях резко континентального и арктического климата без предварительного ее подогрева перед закачкой. 1 з.п. ф-лы, 2 табл., 7 пр.

Реферат

Изобретение относится к способам получения суспензий агентов снижения гидродинамического сопротивления (СГДС) течению углеводородных жидкостей и может быть использовано в трубопроводном транспорте нефти и нефтепродуктов при перекачке их в турбулентном режиме течения в условиях резко континентального и арктического климата.

Современный уровень техники обеспечивает получение ультравысокомолекулярных полимеров, эффективно снижающих сопротивление углеводородной среды. Такими полимерами являются поли-α-олефины (ПАО), получаемые в массе на катализаторах Циглера-Натта (Патент РФ 2168535 от 10.06.01, МПК6 C10L 1/16; Патент РФ 2238282 от 20.10.04, МПК7 C08F 10/14).

Полимер может быть измельчен механически криогенным способом (Патент US 20110105642 от 29.10.2009, http://patents.justia.com/patent/20110105642) или при температуре окружающей среды (Патент US 20110319520 от 14.07.2011, http://patents.justia.com/patent/20110319520), либо высаживанием (Патент РФ №2505551 от 23.01.2012)до мелкодисперсной крошки, либо полимеризацией в перфторалканах (Патент РФ №2443720 от 11.11.2010). Измельченный указанными способами полимер подходит для получения суспензии.

Проблема суспензионной формы присадки, обладающей пониженной температурой застывания, особенно актуальна для применения в условиях как резко континентального, так и арктического климата.

Из современного уровня техники известно, что суспензии для снижения гидродинамического сопротивления перекачиваемых углеводородных жидкостей могут быть как на водной основе, так и на неводной. Хотя в товарной нефти допускается содержание до 0,5 мас.% воды, неводные суспензии для снижения гидродинамического сопротивления более предпочтительны, особенно для нефтепродуктов. Примеры некоторых суспензий на неводной основе, описанные в патентной литературе, приведены ниже.

Так, известна неводная суспензия ПАО на основе смеси одно- и многоатомных спиртов. В качестве нерастворяющей среды для ПАО (45,0 мас.%) используют смесь изооктилового спирта (44,0 мас.%) и пропиленгликоля (11,0 мас.%) в присутствии гидроксипропилцеллюлозы (0,05 мас.%) в качестве загустителя (Патент США 6172151 от 12.01.01, МПК7 F17D 1/00, F17D 1/16, C09K 3/00 и др.).

Недостатком является относительно высокая стоимость изооктанола и высокая вязкость суспензии.

Известна неводная суспензия октен-деценового сополимера (25 мас.%) в смеси изооктилового спирта и пропиленгликоля. Ее получают после криогенного измельчения сверхвысокомолекулярного ПАО (Патент 2303606 РФ, МПК8 C08F 210/10, C08F 210/14).

Недостатком является относительно высокая стоимость изооктанола, высокая температура застывания и высокая вязкость суспензии.

Известна также суспензия для снижения гидравлических потерь на основе растительного масла (Заявка РФ на изобретение 2006123096/04 от 20.01.08, МПК8 F17D 1/16). Суспензия содержит сверхвысокомолекулярный α-олефинстирольный полимер, измельченный при температуре минус 90°С, лубрикант, поглотитель ультрафиолетовых лучей, бактерицидный агент и растительное масло в качестве суспензионной среды.

Недостатком суспензии является использование пищевого сырья и возможность его микробиологической порчи при хранении. Другим существенным недостатком суспензии является относительно высокая температура застывания растительного масла (порядка минус 10 - минус 20°С), что делает невозможным ее применение в северных широтах в зимнее время.

Наиболее близким аналогом настоящего изобретения по технической сущности и достигаемому эффекту является неводная суспензия агента СГДС, включающая ультравысокомолекулярный аморфный ПАО, предварительно измельченный при криогенной температуре и смешанный с разделяющим агентом и суспендирующим компонентом в количестве от 40,0 до 85,0 мас.%. (Патент РФ 2297574 от 27.07.07, МПК8 F17D 1/16, C08F 10/00, C08K 1/10, C08L 1/16).

По вышеуказанному патенту ультравысокомолекулярный ПАО, обеспечивающий эффективное СГДС течению углеводородных жидкостей, получают (со)полимеризацией в массе высших α-олефинов С6-С14 на катализаторах Циглера-Натта (предпочтительно, треххлористый титан в присутствии сокатализатора диэтилалюминийхлорида, дибутилалюминийхлорида и др.).

Разделяющие агенты, в качестве которых особо рекомендуются α-олефиновые мономеры, содержащие от 30 до 65 атомов углерода (полиэтиленовые воски), предотвращающие слипание частиц измельченного ПАО в агломераты, добавляют в ходе процесса полимеризации и/или процесса измельчения.

Роль суспендирующего компонента (суспензионной среды) играет алифатический спирт, выбранный из ряда: 1-пентанол, 1-гептанол, 1-гексанол, 1-октанол, 1-нонанол, 1-деканол, 1-додеканол, предпочтительно 1-гексанол.

Недостатком известной неводной суспензии является относительно высокая температура застывания суспензии (около минус 40°С).

Задачей настоящего изобретения является снижение температуры застывания суспензии без ухудшения ее реологии при низких отрицательных температурах.

Техническим результатом является снижение температуры застывания суспензии использованием основных компонентов суспензионной среды, обладающих температурой застывания ниже 0°С, и затрудненность образования центров кристаллизации за счет создания в суспензии сольватных комплексов.

Поставленная задача решается и технический результат реализуется тем, что неводная суспензия агента снижения гидродинамического сопротивления течению углеводородных жидкостей, как и в прототипе, содержит ультравысокомолекулярный аморфный ПАО, разделяющий агент и суспензионную среду. В качестве ультравысокомолекулярного аморфного ПАО можно использовать (со)полимер, полученный полимеризацией в массе высших α-олефинов С6-С12 в присутствии микросферического трихлорида титана и диэтилалюминий хлорида в качестве сокатализатора (Патент РФ 2238282 от 20.10.04, МПК7 C08F 10/14). Полученный ПАО подвергают измельчению одним из известных способов.

В качестве разделяющего агента, согласно изобретению, суспензия содержит дистеарат кальция как доступный антиагломератор. Кроме дистеарата кальция могут быть использованы и другие антиагломераты: полиэтиленовые воски; N,N'-этиленбис (стеарамид), тальк, олеамид, эрукамид, этиленгликоля моностеарат, этиленгликоля дистеарат, диэтиленгликоля дистеарат, пропиленгликоля моностеарат, пропиленгликоля дистеарат, глицерина стеарат, глицерина дистеарат, глицерина тристеарат и др.

В качестве суспензионной среды, согласно изобретению, использованы органические компоненты с отрицательной температурой застывания или их смеси.

В качестве органических компонентов с отрицательной температурой застывания могут быть использованы моноэтиленгликоль, дипропиленгликоль, пропиленгликоль, метилцеллозольв, этилцеллозольв, бутилцеллозольв, гексанол-1, гептанол-1, октанол-1, 2-этилгексанол-1, дипропиленгликоля монометиловый эфир, 2,2,4-триметил-1,3-пентадиол-моно (2-метилпропаноат) и др.

Неводная суспензия в соответствии с изобретением содержит также добавку - органические полярные вещества, обладающие высоким дипольным моментом (не ниже 2,0 Д), растворимостью в указанных выше компонентах суспензионной среды и неразветвленной пространственной стереометрией, а также их смеси.

Твердые частицы, находящиеся в суспензии, при понижении температуры являются центрами образования кристаллов, приводя таким образом к повышению температуры застывания среды присадки, вследствие чего она теряет текучесть. Добавление в суспензию органических полярных веществ, обладающих высоким дипольным моментом, приводит к упорядочиванию молекул среды присадки, образованию многослойных сольватных оболочек вокруг единичных центров кристаллизации, что препятствует дальнейшей кристаллизации и приводит к понижению температуры застывания суспензии, сохраняя ее текучесть.

Добавляемые к суспензии органические полярные вещества должны обладать незатрудненной пространственной стереометрией, т.к. стереометрически разветвленные молекулы затрудняют образование сольватных оболочек. К таким веществам относятся диметилсульфоксид (ДМСО), диметилформамид (ДМФА), тетрагидрофуран (ТГФ), диоксан, гексаметилфосфортриамид (ГМФТА), N,N-диметилацетамид (ДМАА), 1,1-дибромэтан,1,3-дибромпропан, 1,2-дихлорнафталин, пирокатехин, бензойный альдегид, циклогептанон, диэтилмалеат, диэтилфумарат, о-хинон, коричный альдегид, форон, изофорон, диметилфталат, диметилтерефталат, камфора, фенхон, ментон, диэтилфталат, диэтилтерефталат, фенилсалицилат, N-дианизилкетон, цианамид, ацетонитрил, пропионитрил, пиридин, β-метилпиридин, бензонитрил, фенилацетонитрил, индол, хинолин, изохинолин, формамид, ацетамид, нитроэтан, этилнитрит, этилнитрат, пропилнитрат, о-динитробензол, м-динитробензол, нитробензол, о-нитрофенол, м-нитрофенол, п-нитрофенол, о-нитроанилин, м-нитроанилин, п-нитроанилин, о-нитробензальдегид, м-нитробензальдегид, п-нитробензальдегид, бензамид, о-нитротолуол, м-нитротолуол, п-нитротолуол, о-нитроанизол, м-нитроанизол, п-нитроанизол, α-нитронафталин, β-нитронафталин, ацетилхлорид, ацетилбромид, бромацетон, бромфенол, бензоилхлорид, бензоилбромид, метилтиоцианат, метилиотиоцианат, этилтиоцианат, симм-дифенилтиомочевина, фенилизотиоцианат и другие.

При этом соотношения компонентов присадки выбраны из условия: разделяющий агент 20-28% от массы ПАО; добавка 0,83-5,21% от массы ПАО с разделяющим агентом, среда - остальное, а суспензия агента снижения гидродинамического сопротивления течению углеводородных жидкостей имеет следующий состав, мас.%:

Полиальфаолефин 20-40

Разделяющий агент 4-8

Добавка (органическое полярное вещество) 0,2-2,5

Суспензионная среда - остальное.

Органические компоненты суспензионной среды с отрицательной температурой застывания могут быть взяты из групп: гликоли, одноатомные спирты, эфиры гликолей, сложные эфиры или их смеси.

Суспензионная среда по отношению к суспензии может иметь следующий состав, мас. %: эфир гликоля 0-70,8, спирт одноатомный 0-62,5, гликоль 0-55,5, сложный эфир 0-37,3.

Компоненты суспензионной среды были выбраны из соображений их низких значений температуры застывания для снижения начальной температуры застывания суспензии, но они не решили задачу значительного снижения этой температуры.

Добавка - органические полярные вещества, обладающие дипольным моментом, не ниже 2,0 Д, растворимостью в указанных выше компонентах суспензионной среды и неразветвленной пространственной стереометрией, а также их смеси, позволяющие снижать температуру застывания суспензии, и их использование в составах противотурбулентных присадок неизвестны. При этом снижения температуры застывания суспензии до требуемых значений только за счет компонентов суспензионной среды с низкой температурой застывания или только за счет добавки - вышеуказанных органических полярных веществ, было недостаточно, а вместе они решили поставленную задачу резкого снижения температуры застывания суспензии от минус 50 до минус 65°С, проявляя синергический эффект.

Предлагаемую неводную суспензию высокоэффективного агента СГДС получают смешением компонентов при комнатной температуре в реакторе любого типа.

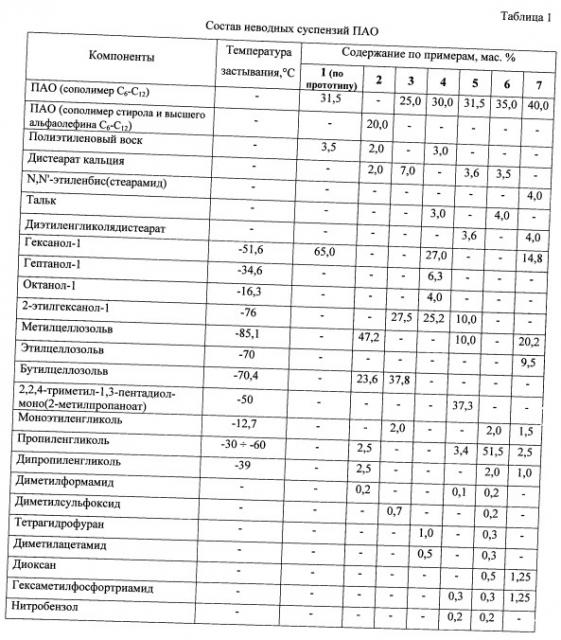

Приведенные ниже примеры дополнительно проясняют суть изобретения. Состав неводных суспензий приведен в Таблице 1. Эксплуатационные характеристики составов приведены в Таблице 2.

Пример 1 (по прототипу). 31,5 г сополимера С6-С12 измельчают в присутствии жидкого азота до размера частиц 200-400 мкм, добавляют 3,5 г полиэтиленового воска (разделяющий агент) и 79,1 мл (65 г) 1-гексанола (органический компонент с отрицательной температурой застывания) и тщательно перемешивают.

Пример 2. К 20,0 г измельченного (со)полимера стирола с С6-С12 добавляют 2,0 г полиэтиленового воска (разделяющий агент); 2,0 г дистеарата кальция (разделяющий агент); 47,2 г метилцеллозольва (органический компонент с отрицательной температурой застывания); 23,6 г бутилцеллозольва (органический компонент с отрицательной температурой застывания); 2,5 г пропиленгликоля (органический компонент с отрицательной температурой застывания); 2,5 г дипропиленгликоля (органический компонент с отрицательной температурой застывания); 0,2 г диметилформамида (добавка - органическое полярное вещество, 3,22 Д), все тщательно перемешивают.

Пример 3. К 25,0 г измельченного (со)полимера С6-С12 добавляют 7,0 г дистеарат кальция (разделяющий агент); 27,5 г 2-этилгексанола-1 (органический компонент с отрицательной температурой застывания); 37,8 г бутилцеллозольва (органический компонент с отрицательной температурой застывания); 2,0 г моноэтиленгликоля (органический компонент с отрицательной температурой застывания); 0,7 г диметилсульфоксида (органическое полярное вещество 3,96 Д), все тщательно перемешивают.

Пример 4. К 30,0 г измельченного (со)полимера С6-С12 добавляют 3,0 г полиэтиленового воска, 3,0 г талька (разделяющие агенты); 27,0 г гексанола-1 (органический компонент с отрицательной температурой застывания); 6,3 г гептанола-1 (органический компонент с отрицательной температурой застывания); 4,0 г октанола-1 (органический компонент с отрицательной температурой застывания); 25,2 г 2-этилгексанола-1 (органический компонент с отрицательной температурой застывания); 1,0 г тетрагидрофурана (органическое полярное вещество 1,63 Д); 0,5 г диметилацетамида (органическое полярное вещество 3,8 Д), все тщательно перемешивают.

Пример 5. К 31,5 г измельченного (со)полимера С6-С12 добавляют 3,6 г дистеарата кальция (разделяющий агент); 3,6 г диэтиленгликоля дистеарата (разделяющий агент); 10,0 г 2-этилгексанола-1 (органический компонент с отрицательной температурой застывания); 10,0 г метилцеллозольва (органический компонент с отрицательной температурой застывания); 37,3 г 2,2,4-триметил-1,3-пентадиол-моно(2-метилпропаноат)а (органический компонент с отрицательной температурой застывания); 3,4 г пропиленгликоля (органический компонент с отрицательной температурой застывания); 0,1 г диметилформамида (органическое полярное вещество 3,22 Д); 0,3 г гексаметилфосфортриамида (органическое полярное вещество 3,96 Д); 0,2 г нитробензола (органическое полярное вещество, 4,23 Д), все тщательно перемешивают.

Пример 6. К 35,0 г измельченного (со)полимера С6-С12 добавляют 3,5 г дистеарата кальция (разделяющий агент); 4,0 талька, 2,0 г моноэтиленгликоля (органический компонент с отрицательной температурой застывания); 51,5 г пропиленгликоля (органический компонент с отрицательной температурой застывания); 2,0 г дипропиленгликоля (органический компонент с отрицательной температурой застывания); 0,2 г диметилформамида (органическое полярное вещество 3,22 Д); 0,2 г диметилсульфоксида (органическое полярное вещество 3,96 D); 0,3 г тетрагидрофурана (органическое полярное вещество 1,63 Д); 0,3 г диметилацетамида (органическое полярное вещество 3,8 Д); 0,5 г диоксана (органическое полярное вещество 0,45 Д); 0,3 г гексаметилфосфортриамида (органическое полярное вещество, 3,96 Д); 0,2 г нитробензола (органическое полярное вещество 4,23 Д), все тщательно перемешивают.

Пример 7. К 40,0 г (со)полимера С6-С12 добавляют 4,0 г N,N'-этиленбис-(стеарамид) (разделяющий агент); 4,0 г диэтиленгликоля дистеарат (разделяющий агент); 14,8 г гексанол-1 (органический компонент с отрицательной температурой застывания); 20,2 г метилцеллозольва (органический компонент с отрицательной температурой застывания); 9,5 г этилцеллозольва (органический компонент с отрицательной температурой застывания); 1,5 г моноэтиленгликоля (органический компонент с отрицательной температурой застывания); 2,5 г пропиленгликоля (органический компонент с отрицательной температурой застывания); 1,0 г дипропиленгликоля (органический компонент с отрицательной температурой застывания); 1,25 г диоксана (органическое полярное вещество 0,45 D); 1,25 г гексаметилфосфортриамида (органическое полярное вещество, 3,96 Д), все тщательно перемешивают.

Температуру застывания определяли по ГОСТ 20287.

Как видно из Таблицы 2, температуру застывания неводной суспензии агента снижения гидродинамического сопротивления течению углеводородных жидкостей удалось снизить до более низких температур по сравнению с прототипом. Такое снижение температуры застывания суспензии расширило географическую зону ее применения и позволило использовать ее в областях с резко континентальным и арктическим климатом без предварительного ее подогрева перед закачкой.

1. Неводная суспензия агента снижения гидродинамического сопротивления течению углеводородных жидкостей, содержащая ультравысокомолекулярный аморфный поли-альфа-олефин, разделяющий агент и суспензионную среду, отличающаяся тем, что в качестве суспензионной среды использованы органические компоненты с отрицательной температурой застывания или их смеси, суспензия содержит добавку - органическое полярное вещество или их смеси, обладающее дипольным моментом не ниже 2,0 Д, растворимостью в компонентах суспензионной среды и неразветвленной пространственной стереометрией, при этом соотношения компонентов суспензии выбраны из условия: разделяющий агент или смесь разделяющих агентов 20-28% от массы поли-альфа-олефина, добавка 0,83-5,21% от массы поли-альфа-олефина с разделяющим агентом при следующем содержании, мас.%:

| Поли-альфа-олефин | 20-40 |

| Разделяющий агент | 4-8 |

| Добавка | 0,2-2,5 |

| Суспензионная среда | остальное |

2. Неводная суспензия по п. 1, отличающаяся тем, что органические компоненты суспензионной среды с отрицательной температурой застывания взяты из групп: гликоли, одноатомные спирты, эфиры гликолей, сложные эфиры или их смеси, причем суспензионная среда по отношению к суспензии имеет следующий состав, мас.%:

| Эфир гликоля | 0-70,8 |

| Спирт одноатомный | 0-62,5 |

| Гликоль | 0-55,5 |

| Сложный эфир | 0-37,3 |