Способ переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к цветной металлургии, в частности к способам переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов. Способ переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов включает обезвоживание исходного продукта, взятого в виде биопульпы или автоклавной пульпы, с получением кека и фугата, и их раздельную переработку с извлечением золота. При этом обезвоживание биопульпы или автоклавной пульпы проводят центробежным разделением с получением кека и фугата. Полученный фугат направляют в дальнейшую переработку с извлечением золота. Полученный кек направляют в дальнейшую переработку с извлечением золота раздельно от фугата. Техническим результатом является повышение извлечения золота при переработке продуктов бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов. 27 н.п. ф-лы, 4 табл., 3 пр., 27 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к способам переработки упорных сульфидных золотосодержащих флотоконцентратов.

Известен способ переработки упорных золото-мышьяковых руд и концентратов [Патент РФ №2234544, М.Пк. C22B 11/00, C22B 3/18, опубл. 20.08.2004 г.], включающий крупное дробление, ее измельчение с классификацией, флотационное обогащение с выделением коллективного флотационного концентрата, бактериальное окисление коллективного флотационного концентрата, нейтрализацию продуктов бактериального окисления коллективного флотационного концентрата, сорбционное выщелачивание нейтрализованных продуктов бактериального выщелачивания коллективного сульфидного концентрата, совместное сорбционное выщелачивание хвостов сорбционного выщелачивания нейтрализованных продуктов бактериального окисления коллективного флотационного концентрата и хвостов флотации, десорбцию золота с насыщенного сорбента, электролитическое выделение золота из элюатов, плавку катодных осадков на слиток сплава Доре.

Флотацию руд и концентратов проводят в присутствии 1-2 мг/л цианидов, биоокисление ведут в две стадии при 34-36°С, после чего нейтрализуют пульпу продуктов биоокисления. Сорбционное цианирование проводят в нейтрализованной пульпе продуктов биоокисления при концентрации цианидов 400-500 мг/л. Нейтрализацию пульпы продуктов биоокисления на первой стадии можно проводить карбонатами из хвостов флотационного обогащения. Часть пульпы с биомассой бактерий со второй стадии биоокисления может возвращаться на первую стадию биоокисления

Известен способ извлечения золота из упорных золотомышьяковых руд [Патент РФ №2291909, М.Пк. C22B 11/00, C22B 3/18, опубл 20.01.2007]. Способ включает дробление, измельчение, флотационное обогащение исходного сырья, биоокисление концентрата, нейтрализацию продуктов биоокисления, сорбционное цианирование нейтрализованных продуктов биоокисления и хвостов флотации, регенерацию сорбента, электролиз растворов элюирования золота с сорбента, обжиг и плавку катодных осадков с получением слитков лигатурного золота.

Флотацию руды, измельченной до крупности 85-90% класса -0,074 мм, проводят с использованием сливов сгустителей и оборотной воды из хвостохранилища, кондиционированной до остаточной концентрации цианида 0,1-0,2 мг/л. Биоокисление концентрата проводят при 37-42°С в две стадии при концентрации кислорода в пульпе не менее 1-2 мг/л. Нейтрализацию продуктов биоокисления проводят до рН 4-6 без отделения твердого от жидкого в пульпе с применением хвостов флотации на первой стадии и известкового молока на второй стадии с повышением рН пульпы до 10,5-11. Сорбционному цианированию на первой стадии подвергают нейтрализованные продукты биоокисления при концентрации NaCN 400-500 мг/л, а на второй стадии проводят сорбционное цианирование хвостов первой стадии и всех хвостов флотации при концентрации NaCN 200-300 мг/л.

Опыт работы авторов заявляемого изобретения, показывает, что основным недостатком известных способов [Патент РФ №2234544 и RU №2291909] является низкое сквозное извлечение золота из упорных сульфидных руд вследствие того, что продукты биоокисления без предварительного обезвоживания в полном объеме подвергают нейтрализации, а продукт нейтрализации направляют на извлечение золота сорбционным цианированием. В процессе нейтрализации кислой биопульпы, полученной в результате бактериального окисления сульфидных флотоконцентратов карбонатсодержащими хвостами флотации и/или природным известняком и/или известью, происходит значительное увеличение физической массы питания передела сорбционного цианирования и снижение содержания золота в нем за счет индифферентного минерального балласта нейтрализующего агента и выпадения в твердую фазу нерастворимых продуктов нейтрализации, которые, в своем свежеобразованном состоянии, являются сорбентами цианистых комплексов золота. Поступление данных сорбционно активных твердофазных продуктов нейтрализации в большом количестве в пульпу питания передела сорбционного цианирования с одновременным низким содержанием золота из-за физического разбавления твердой фазы биопульпы (биокека) нерастворимыми продуктами нейтрализации биопульпы сдвигает равновесие сорбции золота с вводимых в пульпу сорбционного цианирования ионообменной смолы или активированного угля в сторону твердой фазы хвостов сорбционного цианирования, что, соответственно, снижает извлечение золота на переделе сорбционного цианирования нейтрализованного продукта.

То есть, другими словами, в процессе сорбционного цианирования золота из биокека, полученного нейтрализацией всей биопульпы без предварительного ее обезвоживания, происходит растворение свободных форм золота, доступных для цианида, но часть растворенного золота сорбируется не на ионообменной смоле или активированном угле, а сорбируется на нерастворимых продуктах нейтрализации биопульпы, которые по технологии сорбционного цианирования направляются на сброс, что, соответственно, снижает извлечение золота на переделе сорбционного цианирования.

Такая же ситуация, по мнению авторов, будет иметь место и при применении автоклавной технологии окисления упорных сульфидных концентратов, если весь продукт автоклавного окисления (автоклавная пульпа) без предварительного обезвоживания будет нейтрализоваться и направляться на передел сорбционного цианирования золота.

Учитывая выше сказанное, можно заключить, что в технологиях переработки упорных сульфидных золотосодержащих флотоконцентратов, выбор в пользу применения бактериального окисления концентрата с получением биопульпы или в пользу применения автоклавного окисления с получением автоклавной пульпы с точки зрения достижения максимально возможного извлечения золота не имеет решающего значения, так как во многих случаях и бактериальное окисление, и автоклавное окисление концентратов показывают одинаковую степень раскрытия золота, заключенного в структуре сульфидных минералов концентрата, а решающее значение имеет именно выбор способа переработки биопульпы или автоклавной пульпы, включающего в себя технологию обезвоживания биопульпы или автоклавной пульпы и технологические направления дальнейшей переработки продуктов обезвоживания.

В силу этого, технология переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов имеет собственное самостоятельное значение, определяющее полноту извлечения золота всей технологии переработки упорных сульфидных золотосодержащих флотоконцентратов в целом, и может быть выделена в отдельный способ или способы.

Анализ литературных данных показал отсутствие известных самостоятельных способов переработки биопульпы или автоклавной пульпы.

Ниже приведены известные способы переработки упорных сульфидных золотосодержащих концентратов с применением операций бактериального или автоклавного окисления, в которых производится операция обезвоживания биопульпы или автоклавной пульпы, показываются пути переработки или утилизации продуктов обезвоживания, и хотя бы в какой-то степени детализируется применяемый способ обезвоживания.

Известны технологические процессы ВЮХ® [Dew, D.W., etal. The BIOX® process for biooxidation of goldbearing ores or concentrates. Biomining: Theory, Microbes and Industrial processes, ed. D.E. Rawlings, Chapter 3. Berlin: Springer-Verlag, 1997] и BacTech [Miller, P.C. The design and operating practice of bacterial oxidation plant using moderate thermophiles (the BacTech process). Biomining: Theory, Microbes and Industrial processes, ed. D.E. Rawlings, Chapter 4. Berlin: Springer-Verlag, 1997] для биоокисления сульфидных концентратов, получаемых при обогащении упорных золотомышьяковых руд. Процессы осуществляются с использованием комплекса бактерий, окисляющих сульфидные золотосодержащие минералы, серу и закисное железо при температурах 40-45°С (BIOX®) и 45-50°С (BacTech).

Переработка руд с применением этих процессов включает рудоподготовку, обогащение (гравитационное с флотационным или только флотационное), биоокисление полученного концентрата, отделение твердых продуктов биоокисления, в которых концентрируются золото и серебро, от бактериальных растворов сгущением, нейтрализацию бактериальных растворов в две стадии с применением известняка на первой стадии и извести на второй стадии, направление нейтрализованных бактериальных растворов на сброс в хвостохранилище, сорбционное цианирование твердых продуктов биоокисления, десорбцию металлов и регенерацию сорбента, возвращаемого в процесс цианирования, электролиз золотосодержащего раствора - элюата и плавку катодных осадков с получением сплава золота и серебра - сплава Доре.

По существующим технологиям (BIOX®, BacTech) пульпа из биореакторов после достижения достаточной степени окисления сульфидов и вскрытия золота направляется на операцию отделения твердого от жидкого, осуществляемую противоточной декантацией в каскаде сгустителей. Жидкая фаза нейтрализуется в две стадии: измельченным известняком (на первой стадии) и "известковым молоком" (на второй стадии), после чего сбрасывается в хвостохранилище. Твердая фаза нейтрализуется также "известковым молоком", подщелачивается до необходимых значений рН пульпы и направляется на сорбционное цианирование.

Основным недостатком известных технологических процессов (BIOX®, BacTech) является проведение процесса отделения твердых продуктов биоокисления от бактериальных растворов с применением каскада сгустителей, что приводит к потере золота в бактериальных растворах с тонкими взвесями в сливе сгустителей (неизбежными из-за высокой дисперсности твердой фазы в пульпе биоокисления концентрата), и дальнейшее направление нейтрализованных бактериальных растворов на сброс в хвостохранилище, что, соответственно, приводит к снижению извлечения золота по всей технологии переработки упорных сульфидных золотосодержащих флотоконцентратов в целом.

Известен способ переработки упорного сульфидного золотосодержащего сырья [RU 2434064 М.Пк. C22B 11/08, C22B 1/00, C22B 3/04, опубл. 26.07.2010] включающий его тонкое измельчение, автоклавное окислительное выщелачивание под давлением кислорода, цианирование кека с извлечением золота в цианистый раствор, отличающийся тем, что автоклавное окислительное выщелачивание ведут при температуре 125-150°С, кек после выщелачивания, содержащий элементарную серу, распульповывают водой, в пульпу добавляют щелочной агент и проводят автоклавное окисление серы при ее растворении и окислении до сульфатной формы, а цианированию подвергают кек после автоклавного окисления серы.

Согласно представленной в описании данного известного способа технологической схеме обезвоживание продукта автоклавного окислительного выщелачивания производят с применением операции фильтрации. Кек направляют в операцию автоклавного окисления серы, а фильтрат после нейтрализации направляют на сброс в хвостохранилище. В свою очередь, продукт автоклавного окисления серы обезвоживают неуказанным способом, и полученный раствор совместно с фильтратом после нейтрализации направляют на сброс в хвостохранилище.

Известен способ извлечения золота из упорных золотосодержащих руд [патент РФ №2275437 М.Пк. C22B 11/08, опубл. 27.04.2006], включающий бактериальное окисление сульфидного концентрата, осуществляемый в каскадах пневмомеханических аппаратов в 4-е стадии, оборудованных теплообменниками для отвода выделяющегося при окислении тепла, при соотношении Т:Ж=1:4-5. Окисленный концентрат в виде слабосернокислой пульпы направляется на разделение твердой и жидкой фаз фильтрацией. Полученный концентрат отфильтровывается, промывается на фильтре и после нейтрализации и известкования с интенсивной аэрацией в каскаде пневмомеханических аппаратов направляется на предварительное окисление кислородом в каскаде аппаратов с механическим перемешиванием. Кислый фильтрат, содержащий вредные примеси, сбрасывается на обезвреживание.

Главным недостатком приведенных выше известных способов [RU 2434064] и [патент РФ №2275437] является применение операции фильтрации для обезвоживания продукта автоклавного окисления концентрата и продукта бактериального окисления концентрата, и направление фильтрата, в обоих случаях, после нейтрализации на сброс в хвостохранилище.

Опыт работы авторов заявляемого изобретения, основанный на практике внедрения в реальное производство известного способа [патент РФ №2275437] для переработки упорных сульфидных золотонесущих флотоконцентратов, полученных из руд месторождения Олимпиадинское в Северо-Енисейском районе Красноярского края РФ, показывает, что применение для обезвоживания продукта бактериального окисления концентрата операции фильтрации с применением пресс-фильтров не позволяет получать фильтрат, не содержащий дисперсного золота. Соответственно, направление фильтрата на сброс в хвостохранилище приводит к снижению сквозного извлечения золота.

Известен также способ переработки сульфидных золотосодержащих флотоконцентратов, включающий биоокисление концентрата с получением биопульпы, ее обезвоживание с получением кека и его переработку с извлечением золота, в котором обезвоживание биопульпы проводят двухстадийным центрифугированием, при этом на первой стадии центрифугирования обезвоживают до 90-95% биопульпы с получением фугата первой стадии, содержащего твердого не более 10-14 г/л и кека с влажностью менее 40%, в полученный после первой стадии фугат добавляют не менее 1 г/м3 пеногасителя фугата, выбранного из ряда силиконорганических пеногасителей, и направляют на вторую стадию центрифугирования при поддержании высоты уровня жидкости в барабане центрифуги не менее 10 мм с получением фугата с содержанием твердого не более 0,8 г/л, полученные после первой и второй стадий центрифугирования кеки объединяют и направляют на дальнейшую переработку на извлечение золота [Патент РФ 2458161, М.ПК C22B 11/00, C22B 3/18, B01D 21/26, опубл. 10.08.2012].

В данном известном способе предусмотрено, что обезвоживание пульпы бактериального окисления упорных сульфидных золотосодержащих флотоконцентратов (биопульпы) проводят двухстадийным

центрифугированием. При этом направление фугата на переработку с целью извлечения из него золота не предусматривалось, так как предполагалось, что при достижении остаточного содержания твердой фазы (кека) в фугате второй стадии центрифугирования на уровне 0,8 г/л и менее, остаточное содержание золота и, соответственно, количество золота в твердой фазе фугата (кеке) является ничтожно малой величиной и поэтому данный продукт (фугат второй стадии центрифугирования) можно направлять на утилизацию без извлечения из него золота.

В процессе внедрения данного способа в реальное производство было установлено, что остаточное содержание твердой фазы (кека) в фугате второй стадии центрифугирования на уровне 0,8 г/л и менее в большинстве случаев не достигается, а эффективность применения пеногасителя в большинстве случаев не подтверждается по причине изменяющегося в определенные производственные периоды химико-минералогического (вещественного) и гранулометрического составов, и физико-механических характеристик твердой фазы биопульпы, а также по причине применения различных по конструкции и типоразмерам аппаратов центробежного разделения различных производителей, не все из которых, по своим техническим характеристикам способны обеспечить заявленные в способе показатели по остаточному содержанию твердой фазы в фугате.

При остаточном содержании твердой фазы (кека) в фугате второй стадии центрифугирования более 0,8 г/л в нем наблюдалось повышенное содержание золота, которое находилось в цианируемой форме, то есть «вскрыто» в результате операции бактериального окисления из структуры золотонесущих сульфидных минералов, содержащихся в упорных сульфидных золотосодержащих флотоконцентратах. В силу этого, направление фугата с повышенным содержанием твердой фазы (кека) в нем, согласно известному способу, на утилизацию без переработки с целью извлечения из него золота не приводит к достижению максимально возможного извлечения золота сорбционным цианированием

Авторами заявляемого изобретения сделано предположение, что и при обезвоживании продукта автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов с применением известного способа не будет достигаться максимально возможное извлечение золота. Таким образом, внедрение данного известного способа в реальное производство выявило следующий его главный недостаток - низкое извлечение золота, обусловленное следующими причинами:

- невариативность способа по составу технологических операций обезвоживания для достижения максимально возможного перевода твердой фазы биопульпы в кек и, соответственно, минимизации наличия данной твердой фазы в фугате при изменении химико-минералогического (вещественного) и гранулометрического составов, и физико-механических характеристик твердой фазы пульпы бактериального окисления упорных сульфидных золотосодержащих флотоконцентратов, что является следствием отличий минералогических составов поступающих в переработку упорных сульфидных золотосодержащих руд различных месторождений или изменений в определенные производственные периоды минералогического состава руд конкретного месторождения, и, соответственно этому, корректировок технологических параметров и режимов технологических операций процесса обогащения руд с целью получения флотоконцентратов с максимально возможным извлечением в них золота и корректировок технологических параметров и режимов последующих технологических операций процессов бактериального или автоклавного окисления флотоконцентратов с целью максимального окисления упорных золотосодержащих сульфидных минералов;

- невариативность способа по составу технологических операций обезвоживания при применении различных по конструкции и типоразмерам аппаратов центробежного разделения различных производителей не все из которых по своим техническим характеристикам способны обеспечить заявленные в способе показатели по остаточному содержанию твердой фазы в фугате;

- направление фугата с повышенным содержанием твердой фазы (кека) в нем, содержащей золото в элементном состоянии, на утилизацию без переработки с целью извлечения из него золота.

Учитывая приведенный выше анализ главных недостатков известных способов, заключающихся в недостижении максимально возможного извлечения золота, а также учитывая большой собственный производственный опыт, авторы заявляемого изобретения считают, что главным элементом способа переработки продуктов бактериального или автоклавного окисления концентратов, отвечающим за полноту извлечения свободного цианируемого золота, в том числе высвобожденного из структуры сульфидных минералов концентрата за счет проведения операции бактериального окисления или автоклавного окисления, должна являться операция или комплекс операций обезвоживания биопульпы или автоклавной пульпы с получением кека и жидкой фазы. При этом, применяемая операция или комплекс операций обезвоживания должен обеспечивать максимально возможный перевод твердой фазы биопульпы или автоклавной пульпы в кек. Полученный кек обезвоживания должен направляться в операцию сорбционного цианирования золота, а жидкая фаза, в любом случае, должна также направляться в операцию сорбционного цианирования золота отдельно от кека. При переработке жидкой фазы и кека с целью извлечения из них золота данную операцию необходимо проводить в отдельных друг от друга линиях технологических аппаратов сорбционного цианирования, что позволит получить максимально возможное извлечение золота как из кека, характеризующегося относительно малой массой с относительно высоким содержанием золота и относительно большой крупностью частиц золота, и, соответственно, требующего большой продолжительности проведения процесса сорбционного цианирования золота, а также соответствующих концентраций цианида, кислорода и сорбента в пульпе сорбции, и типа сорбента, так и из жидкой фазы после ее нейтрализации и сгущения, характеризующейся относительно большой массой с относительно низким содержанием золота и относительно малой крупностью частиц золота, и, соответственно, требующей относительно малой продолжительности проведения процесса сорбционного выщелачивания золота, а также соответствующих концентраций цианида, кислорода и сорбента в пульпе сорбции, и типа сорбента.

Таким образом, полнота извлечения доступного для цианидного растворения золота, содержащегося в продуктах бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов (биопульпе или автоклавной пульпе) зависит от качества проведения операции обезвоживания, а именно от степени перевода твердой фазы биопульпы или автоклавной пульпы в кек, и, соответственно, от степени перевода в кек золота, содержащегося в данной твердой фазе. Применяемая технологическая схема обезвоживания биопульпы или автоклавной пульпы должна обеспечивать максимально возможный перевод твердой фазы и, соответственно, частиц золота в кек. При этом и кек, и жидкая фаза биопульпы или автоклавной пульпы должны поступать на раздельную переработку с целью извлечения из них золота. При выполнении этих условий возможно достижение максимально возможного извлечения золота из биопульпы или автоклавной пульпы как изначально находившегося во флотоконцентрате в свободном доступном для цианидного растворения состоянии, так и «вскрытого» из матрицы сульфидных минералов в результате бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов.

В заявке под понятием «максимально возможное извлечение золота» подразумевается достижение полного извлечения в товарную продукцию той части золота, содержащегося в биопульпе или автоклавной пульпе, которая доступна для цианидного растворения и, соответственно, способна реагировать с цианидом с образованием цианистых комплексов золота и извлекаться по известной технологии сорбционного цианирования.

Задачей изобретения является повышение извлечения золота при переработке продуктов бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов.

Технический результат, получаемый в результате решения поставленной задачи, заключается в создании вариативной технологии обезвоживания продуктов бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов, обеспечивающей максимально возможное извлечение золота сорбционным цианированием как из твердой фазы, так и из жидкой фазы биопульпы или автоклавной пульпы при различных вариациях химико-минералогического (вещественного) и гранулометрического составов, и физико-механических характеристик твердой фазы пульпы бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов, а также при применении различных по конструкции и типоразмерам аппаратов центробежного разделения различных производителей.

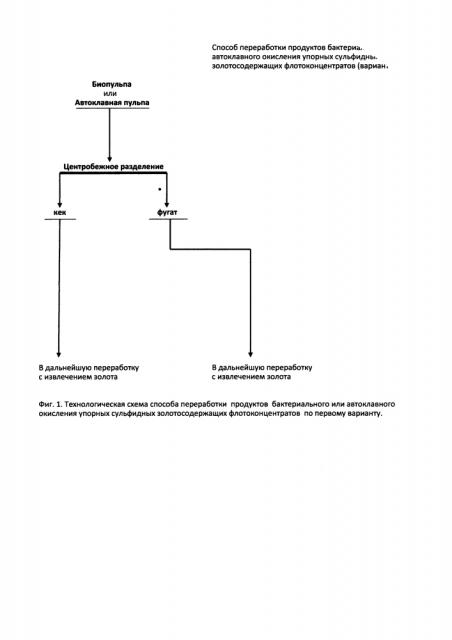

Способ поясняется рисунками, где:

на Фиг. 1 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по первому варианту;

на Фиг. 2 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по второму варианту;

на Фиг. 3 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по третьему варианту;

на Фиг. 4 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по четвертому варианту;

на Фиг. 5 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по пятому варианту;

на Фиг. 6 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по шестому варианту;

на Фиг. 7 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по седьмому варианту;

на Фиг. 8 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по восьмому варианту;

на Фиг. 9 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по девятому варианту;

на Фиг. 10 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по десятому варианту;

на Фиг. 11 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по одиннадцатому варианту;

на Фиг. 12 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двенадцатому варианту;

на Фиг. 13 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по тринадцатому варианту;

на Фиг. 14 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по четырнадцатому варианту;

на Фиг. 15 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по пятнадцатому варианту;

на Фиг. 16 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по шестнадцатому варианту;

на Фиг. 17 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по семнадцатому варианту;

на Фиг. 18 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по восемнадцатому варианту;

на Фиг. 19 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по девятнадцатому варианту;

на Фиг. 20 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцатому варианту;

на Фиг. 21 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать первому варианту;

на Фиг. 22 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать второму варианту;

на Фиг. 23 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать третьему варианту;

на Фиг. 24 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать четвертому варианту;

на Фиг. 25 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать пятому варианту;

на Фиг. 26 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать шестому варианту;

на Фиг. 27 показана технологическая схема способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по двадцать седьмому варианту.

Указанный технический результат достигается согласно первому варианту реализации способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов, включающему обезвоживание исходного продукта, взятого в виде биопульпы или автоклавной пульпы, с получением кека и фугата, и их раздельную переработку с извлечением золота в котором, согласно изобретению, обезвоживание биопульпы или автоклавной пульпы проводят центробежным разделением с получением кека и фугата, полученный фугат направляют в дальнейшую переработку с извлечением золота, полученный кек направляют в дальнейшую переработку с извлечением золота раздельно от фугата (Фиг. 1).

Поставленная задача решается тем, что в заявляемом способе переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов, включающем обезвоживание исходного продукта, взятого в виде биопульпы или автоклавной пульпы, с получением кека и фугата, и их раздельную переработку с извлечением золота, обезвоживание биопульпы или автоклавной пульпы проводят центробежным разделением с получением кека и фугата, полученный фугат направляют в дальнейшую переработку с извлечением золота, полученный кек направляют в дальнейшую переработку с извлечением золота раздельно от фугата.

Способ осуществляется следующим образом.

Для достижения поставленной в способе задачи, обезвоживание исходного продукта, взятого в виде биопульпы или автоклавной пульпы, полученной в результате бактериального окисления или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов, проводят центробежным разделением.

Исходную биопульпу или автоклавную пульпу направляют в аппараты центробежного разделения, например, горизонтальные декантерные осадительные центрифуги с непрерывной разгрузкой кека, с получением кека и фугата.

Технологические и технические параметры работы центрифуг (производительность по биопульпе или автоклавной пульпе, скорость вращения барабана, относительную скорость вращения барабана и шнека, высоту слоя пульпы в барабане и др.) настраивают таким образом, чтобы выделяемая твердая фаза максимально возможно переводилась в кек за одну операцию центробежного разделения и с помощью шнека без затруднений транспортировалась по внутренней поверхности барабана центрифуги и, соответственно, разгружалась из центрифуги. В частных случаях, по необходимости, для повышения эффективности центробежного разделения твердой и жидкой фаз, в пульпу, поступающую на центробежное разделение, вносят поверхностно-активные вещества, например, флокулянты и/или пеногасители, и др. Пригодные эффективные флокулянты, если таковые для конкретной пульпы с присущими ей химическими и физическими свойствами твердой и жидкой фаз (показатель рН среды, солевой состав, температура, вязкость, и др.) находят из ряда выпускаемых промышленностью, применяют для увеличения скорости центробежного осаждения тонких и сверхтонких твердых частиц пульпы за счет их агрегативного укрупнения и, соответственно, увеличения массы. Пеногасители применяют в случае образования внутри центробежного аппарата пены, содержащей твердую фазу, которая трудно разрушается под действием центробежных сил и вместе с фугатом удаляется из аппарата, что приводит к снижению эффективности центробежного разделения твердой и жидкой фаз. Пригодные эффективные пеногасители для разрушения пены, так же, как и флокулянты, подбирают из ряда выпускаемых промышленностью в соответствии химическими и физическими свойствами твердой и жидкой фаз (показатель рН среды, солевой состав, температура, вязкость, и др.) конкретной пульпы, поступающей на центробежное разделение.

При этом содержание твердой фазы и, соответственно, золота в получаемом фугате должно находиться в допустимом минимальном пределе, чтобы обеспечить максимально возможное извлечение золота при дальнейшей переработке фугата сорбционным цианированием.

Например, если применить слишком высокую производительность декантерной осадительной центрифуги с непрерывной разгрузкой кека по биопульпе или автоклавной пульпе, слишком высокую скорость вращения барабана, низкую относительную скорость вращения барабана и шнека, низкую высоту слоя пульпы в барабане, то можно достичь содержание твердой фазы и, соответственно, золота в получаемом фугате в допустимом минимальном пределе, но получаемый кек будет чрезмерно обезвоживаться и спрессовываться на внутренней поверхности барабана центрифуги, что может привести к невозможности его транспортировки шнеком и, соответственно, к аварийной остановке центрифуги, если применяется центрифуга с недостаточной мощностью привода шнека или прочностью шнека.

В другом случае, например, если применить слишком низкую производительность центрифуги по биопульпе или автоклавной пульпе, слишком низкую скорость вращения барабана, высокую относительную скорость вращения барабана и шнека, высокую высоту слоя пульпы в барабане, то получаемый кек будет легко транспортироваться шнеком, но будет иметь повышенную влажность, которая может оказаться выше технологически допустимой для дальнейшей операции сорбционного цианирования, и, кроме того, содержание твердой фазы и, соответственно, золота в получаемом фугате не будет находиться в допустимом минимальном пределе, что не приведет к достижению максимально возможного извлечения золота из фугата и, соответственно, в целом по технологии.

Различные конкретные производители центробежных аппаратов обезвоживания, как в своих принципиальных конструкциях, так и в конструкциях линеек типоразмеров аппаратов применяют отличающиеся технические решения по геометрическим размерам барабана и шнека, по диапазонам возможных изменений скорости вращения барабана, относительной скорости вращения барабана и шнека, высоты слоя пульпы в барабане, а также по мощности привода шнека и прочности шнека, что приводит к существенным различиям оптимальных параметров работы центробежных аппаратов.

Оптимальные параметры работы конкретных центробежных аппаратов, выбранных к установке, подбирают в ходе пуско-наладочных работ или в ходе производственного процесса, если в какие-либо производственные периоды происходят изменения химико-минералогического (вещественного) и гранулометрического составов, и физико-механических характеристик твердой фазы пульпы бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов.

В случае, если такие оптимальные параметры работы установленных центробежных аппаратов в ходе пуско-наладочных работ или в ходе производственного процесса не находятся, то применяют другой вариант заявляемого способа переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов, соответствующий химико-минералогическому (вещественному) и гранулометрическому составу, и физико-механическим характеристикам твердой фазы пульпы бактериального или автоклавного окисления и техническим возможностям данных аппаратов.

В случае, если найденные оптимальные параметры работы аппаратов центробежного разделения по технологической схеме, представленной на Фиг. 1, обеспечивают достаточный перевод твердой фазы биопульпы или автоклавной пульпы в кек и, соответственно, обеспечивают достижение остаточного содержания твердой фазы в фугате, достаточные для достижения максимально возможного извлечения золота сорбционным цианированием как из кека, так и из фугата, что является задачей изобретения, то:

- кек, полученный в результате центробежного разделения, направляют в дальнейшую переработку с извлечением золота с применением, например, технологии сорбционного цианирования золота;

- фугат, полученный в результате центробежного разделения, направляют в дальнейшую переработку с извлечением золота раздельно от кека с применением, например, технологии сорбционного цианирования золота.

Способ переработки продуктов окисления упорных сульфидных золотосодержащих флотоконцентратов по первому варианту предпочтительно применим в случаях, когда химико-минералогический (вещественный) и гранулометрический состав, и физико-механические характеристики твердой фазы пульпы бактериального или автоклавного окисления упорных сульфидных золотосодержащих флотоконцентратов, а также конструкция и типоразмер выбранных к применению аппаратов центробежного разделения позволяют достигнуть максим