Способ теплового нагружения неметаллических конструкций

Иллюстрации

Показать всеИзобретение относится к способам воспроизведения аэродинамического теплового воздействия на конструкцию летательного аппарата в наземных условиях и может быть использовано при стендовых испытаниях. Заявленный способ включает зонный нагрев с помощью радиационных нагревателей наружной поверхности испытуемой конструкции, измерение температуры наружной поверхности контактными датчиками и управление нагревом по заданному температурному режиму по показаниям контактных датчиков. В процессе испытания измеряют электрическую мощность радиационных нагревателей и сравнивают ее с заранее определенной на предварительных испытаниях калориметрического макета испытуемой конструкции электрической мощностью. На участках заданного температурного режима с быстрым темпом нагрева, когда показания датчиков температуры отстают от реальных значений температуры поверхности, измеряемая электрическая мощность начинает превышать предварительно определенную на величину, определяемую опытным путем, управление процессом нагрева переключается с управления по заданной температуре на управление по предварительно определенной электрической мощности радиационных нагревателей. Это продолжается до того момента времени, пока разность показаний контактных датчиков и заданного температурного режима не станет меньше величины, определяемой опытным путем для каждого датчика температуры. После этого управление нагревом осуществляется по заданному температурному режиму. Технический результат изобретения - увеличение точности воспроизведения температурного режима неметаллической конструкции, имеющего место в полете в результате интенсивного аэродинамического нагрева, в процессе наземных тепловых и теплопрочностных испытаний. 3 ил.

Реферат

Изобретение относится к способам воспроизведения аэродинамического теплового воздействия на конструкцию летательного аппарата в наземных условиях и может быть использовано при стендовых испытаниях.

Наибольшее распространение в практике тепловых испытаний получил радиационный нагрев наружной поверхности испытуемой конструкции с помощью внешних нагревателей.

Известен способ теплового нагружения с помощью радиационного нагрева конструкции, в процессе которого воспроизводится тепловой поток, подводимый к поверхности летательного аппарата в процессе аэродинамического нагрева (см. с. 77÷84. Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф. Статические испытания на прочность сверхзвуковых самолетов. - М.: Машиностроение. - 1974. - 344 с). Использование этого способа в значительной степени ограничено трудностями измерения тепловых потоков. Особенно при теплопрочностных испытаниях конструкций, когда внедрить датчики теплового потока в поверхность конструкции сложно, а порой невозможно.

Также метод требует, чтобы степень черноты поверхности стендовой конструкции была равна степени черноты летного изделия.

Известен способ теплового нагружения с помощью радиационного нагрева конструкции, в процессе которого воспроизводится заданная температура поверхности испытуемой конструкции, соответствующая режиму нагрева в полете (см. с. 77÷84. Баранов А.Н., Белозеров Л.Г., Ильин Ю.С., Кутьинов В.Ф. Статические испытания на прочность сверхзвуковых самолетов. - М.: Машиностроение. - 1974. - 344 с). Температура поверхности измеряется контактными датчиками, по показаниям которых ведется управление процессом нагрева. При радиационном нагреве неметаллических конструкций с большими темпами нагрева погрешность измерения температуры контактными датчиками становится неприемлемо большой и может составлять десятки и сотни градусов (см. с. 58. Т.В. Боровкова, В.Н. Елисеев, И.И. Лопухов. Повышение точности измерения температуры при испытаниях на стенде радиационного нагрева элементов конструкций из низкотеплопроводных материалов. Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2006. №3). Это ограничивает применение указанного способа относительно небольшими скоростями нагрева.

Технической задачей данного способа является увеличение точности воспроизведения температурного режима испытуемой конструкции при скоростном высокотемпературном нагреве.

Заявленный способ включает зонный нагрев с помощью радиационных нагревателей наружной поверхности испытуемой конструкции, измерение температуры наружной поверхности контактными датчиками и управление нагревом по заданному температурному режиму по показаниям контактных датчиков. В процессе испытания измеряют электрическую мощность радиационных нагревателей и сравнивают ее с заранее определенной на предварительных испытаниях калориметрического макета испытуемой конструкции электрической мощностью. На участках заданного температурного режима с быстрым темпом нагрева, когда показания датчиков температуры отстают от реальных значений температуры поверхности, измеряемая электрическая мощность начинает превышать предварительно определенную на величину, определяемую опытным путем, управление процессом нагрева переключается с управления по заданной температуре на управление по предварительно определенной электрической мощности радиационных нагревателей. Это продолжается до того момента времени, пока разность показаний контактных датчиков и заданного температурного режима не станет меньше величины, определяемой опытным путем для каждого датчика температуры. После этого управление нагревом осуществляется по заданному температурному режиму. Электрическую мощность для каждой зоны нагрева определяют заранее нагревом калориметрического макета с воспроизведением аккумулируемого конструкцией в полете теплового потока.

Предложенный способ поясняется графическими материалами.

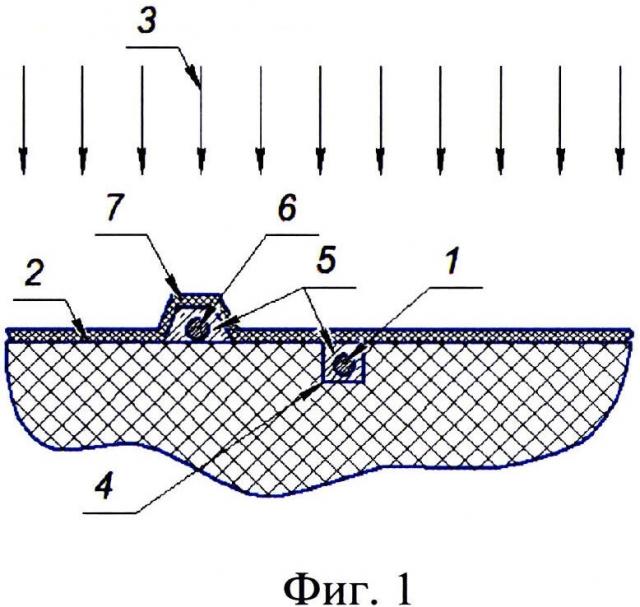

На фиг. 1 изображены варианты установки контактных датчиков температуры (термопар) на поверхность неметаллической конструкции, где 1 - термопара, установленная в паз; 2 - поверхность неметаллической конструкции; 3 - радиационный тепловой поток; 4 - паз под термопару; 5 - цемент; 6 - термопара, установленная «под накладку»; 7 - слой лакокрасочного покрытия. Термопара 1 (показано сечение спая термопары) установлена «в паз» 4, который заполняется клеем или цементом 5. Термопара 6 установлена непосредственно на поверхность «под накладку». Сверху нанесено лакокрасочное покрытие 7, выравнивающее оптические характеристики. Как видно спай термопары находится на некотором расстоянии от поверхности. Теплофизические характеристики термопар отличаются от характеристик неметаллических материалов нагреваемой конструкции. В результате при быстром темпе нагрева показания термопары отстают от истинной температуры поверхности и погрешность измерения может достигать десятков и сотен градусов. При уменьшении темпа нагрева, например, на участке вблизи экстремума заданного температурного режима погрешность минимальна. Это поясняется графиками на фиг. 2, на которой приведен пример управления нагревом по заданному температурному режиму 1 по показаниям термопары, установленной на поверхность (см. фиг. 1). Температурная кривая 2 показаний термопары (Ттерм) совпадает (с точностью регулирования) с заданным температурным режимом 1 (Тзадан). Но истинная температура 3 поверхности (Тповерх) неметаллической конструкции на участке большого темпа нагрева превышает заданную температуру на величину ΔT (поз. 4). Это приводит к перегреву испытуемой конструкции и даже к забросу температуры на максимуме. Последнее недопустимо, так как неметаллические материалы в конструкциях летательных аппаратов работают, как правило, на пределе своей стойкости и прочности при высоких температурах. На фиг. 3 показан пример управления в соответствии с предлагаемым способом, где 1 - кривая заданного температурного режима (Тзадан), 2 - кривая показаний термопары (Ттерм), 3 - кривая истинной температуры поверхности (Тповерх), 4 - кривая предварительно определенного на калориметрическом макете режима электрической мощности нагревателей (Nкалор), 5 - кривая замеренной электрической мощности нагревателей (Nизм). На начальном участке управление осуществляется по заданному температурному режиму. С момента времени τ1, когда на участке быстрого подъема температуры замеренная электрическая мощность превысила заданную предварительно определенную на величину ΔNэ (Nизм-Nзадан>ΔNэ), управление осуществляется по мощности до момента времени τ2. Величина ΔNэ зависит от теплофизических характеристик материала, оптических характеристик его поверхности и определяется опытным путем в результате предварительного калориметрического испытания. С момента τ2, когда величина разности между заданной температурой поверхности и показаниями термопары стала меньше величины ΔТэ (Тзадан-Ттерм<ΔТэ), управление осуществляется по заданной температуре. Величина разности ΔТэ зависит от погрешности измерения температуры термопарой, в том числе неопределенностью ее установки (расстояния от поверхности, степени заполнения паза цементом и др.), допустимой величиной перегрева неметаллического материала и определяется опытным путем.

Таким образом достигается увеличение точности воспроизведения температурного режима неметаллической конструкции, имеющего место в полете в результате интенсивного аэродинамического нагрева, в процессе наземных тепловых и теплопрочностных испытаний.

Способ теплового нагружения неметаллических конструкции, включающий зонный радиационный нагрев, измерение температуры поверхности неметаллической конструкции контактными датчиками и управление процессом нагрева по заданному температурному режиму по показаниям контактных датчиков температуры, отличающийся тем, что в процессе нагрева измеряют электрическую мощность радиационных нагревателей, сравнивают ее с мощностью, предварительно определенной опытным путем при нагреве калориметрического макета с воспроизведением аккумулируемого конструкцией в полете теплового потока, при этом, если измеряемая мощность нагревателей больше предварительно определенной на величину, определяемую опытным путем, то управление процессом нагрева ведется по предварительно определенной электрической мощности радиационных нагревателей до того момента времени, пока разность заданной температуры и показаний контактных датчиков температуры не станет меньше величины, определяемой опытным путем.