Фильтр очистки биодизельного топлива

Иллюстрации

Показать всеИзобретение относится к энергетике. Фильтр очистки биодизельного топлива содержит корпус 1 с впускным 2 и выпускным 3 каналами, впускной полостью 4, образованной коаксиально расположенными внешней 5 и внутренней 6 стенками, в которой расположен лопастной гидроциклонный завихритель 7, стакан-отстойник 8 со сливным краном 9 и датчиком 10 уровня отстоя, фильтрующий элемент 11 и разделитель 12 потоков. Лопастной гидроциклонный завихритель 7 расположен на выходе 13 из впускной полости 4 и выполнен в виде кольца, на котором по внешнему краю выполнены лопасти 14 с наклоном осевой линии от 8° до 12° к плоскости 15 поперечного сечения, а суммарная средняя проекция длины лопастей 14 больше средней длины окружности впускной полости 4 на 8-12%, по каждому из радиальных расстояний от оси фильтра, причем разделитель 12 потоков выполнен в виде тарельчатой детали 16 с усеченным конусом 17 и радиальными ребрами 18, большее основание 19 которого направлено к фильтрующему элементу 11, а ребра 18 расположены вдоль плоскости 20 продольного сечения со стороны стакана-отстойника 8, а стакан-отстойник 8 выполнен из двух сопряженных между собой частей, верхней цилиндрической 21 и нижней конической 22, а верхняя точка 23 датчика 10 уровня отстоя расположена в плоскости 24 сопряжения цилиндрической 21 и конической 22 частей стакана-отстойника 8. Изобретение позволяет повысить надежность и эффективность работы фильтра очистки биодизельного топлива. 3 ил.

Реферат

Изобретение относится к энергетике и альтернативным, возобновляемым жидким топливам, преимущественно к энергетическим и двигательным установкам, предназначенным для работы на альтернативных топливах, в частности может быть использовано в фильтрах топливных систем дизельных двигателей внутреннего сгорания, предназначенных для работы на частном виде альтернативного возобновляемого горючего, то есть на биодизельном топливе.

Использование предложенной конструкции фильтра рассмотрено на примере фильтра очистки биодизельного топлива, так как его использование в автомобильных дизельных двигателях сопряжено с наибольшими трудностями из-за широкого диапазона расходов и повышенным требованием к его качеству и содержанию посторонних включений. В других видах энергетических установок, таких как печи, энергетические котлы или карбюраторные двигатели, требования к качеству очистки биотоплива ниже.

Биодизельное топливо, как и любое альтернативное возобновляемое топливо биологического происхождения имеет повышенное содержание продуктов жизнедеятельности биологических объектов, таких как различные кислоты, вода и твердые частицы, а вследствие их наличия - высокие температуру замерзания и коррозионную активность к конструкционным элементам и материалам фильтра. По этой причине в топливных системах, использующих биодизельное топливо, отсутствуют цветные металлы и материалы, которые разрушаются, контактируя с составляющими биодизельного топлива. Все детали фильтра очистки биодизельного топлива выполнены из полимерных материалов и эластомеров. Для фильтрации биодизельного топлива обычно выбирают конструкцию фильтра грубой очистки с водоотделением, электроподогревом и ручным подкачивающим насосом, имеющую несколько ступеней очистки топлива. Топливоподготовка включает в себя многоступенчатый процесс сепарации и фильтрации, обеспечиваемый конструкцией гидроциклона (завихрителя) и сепаратора-завихрителя, что придает таким видам фильтров высокую эффективность и высокую пропускную способность, но и высокую сложность. Причем дизельные двигатели внутреннего сгорания из-за высокоточного изготовления и подгонки элементов топливной аппаратуры требуют особо высокой чистоты топлива. В противном случае будет происходить быстрый износ или их поломка.

Известен фильтр грубой очистки биотоплива (см. патент на изобретение РФ №2478823, заявитель ФГУП «НАМИ», опубл. 20.03.2013), содержащий корпус с впускным и выпускным каналами, впускной полостью, в которой расположен гидроциклонный завихритель с коаксиально и эквидистантно расположенными внешней и внутренней стенками, а также стакан-отстойник со сливным краном и датчиком отстоя и фильтрующий элемент, причем стакан-отстойник выполнен из двух сопряженных между собой частей, верхней цилиндрической и нижней конической. Основным недостатком известного устройства является сложная организация движения потоков биодизельного топлива и, как следствие, большое гидродинамическое сопротивление из-за сложной формы гидроциклонного завихрителя со спиралеобразными каналами, образованными коаксиальными и эквидистантными поверхностями соответственно его внешней и внутренней стенок, а также и с отверстиями, выполненными в завихрителе для прохода чистого топлива. Разделитель потоков (сепаратор в терминологии заявителя) не может выполнять свою основную функцию по разделению потоков загрязненного и чистого топлива, так как он расположен в зоне движения якобы уже очищенного топлива. Сложная форма гидроциклонного завихрителя также имеет низкую эффективность закрутки потоков. Отсутствие описанной заявителем работы разделителя потоков приводит к заносу восходящими потоками топлива твердых включений и капель воды с поверхности отстоя обратно в поток биодизельного топлива, при этом форма стакана-отстойника не оказывает сколь-нибудь значительного влияния на процессы движения потоков биодизельного топлива, так как проходные сечения отверстий в гидроциклонном завихрителе малы и большая часть топлива будет уходить вверх вдоль стенок чаши стакана-отстойника, вынося при этом мелкие капельки воды и твердые частицы загрязнений, двигаясь радиально в сторону, противоположную организованному торообразному движению, восходящий поток которого должен быть направлен через отверстия в гидроциклонном завихрителе.

Известен фильтр очистки биодизельного топлива (см. патент на изобретение РФ №2556476, заявитель ФГУП «НАМИ», опубл. 10.07.2014), содержащий корпус с впускным и выпускным каналами, впускной полостью, в которой расположен гидроциклонный завихритель, образованный коаксиально и эквидистантно расположенными внешней и внутренней стенками, а также стакан-отстойник со сливным краном и датчиком отстоя, фильтрующий элемент и разделитель потоков. Основным недостатком известного устройства, как и в предыдущем аналоге, является сложная организация движения потоков биодизельного топлива и, как следствие, большое гидродинамическое сопротивление из-за сложной формы гидроциклонного завихрителя со спиралеобразными каналами, образованными эквидистантными поверхностями соответственно его внешней и внутренней стенок. Сложная форма гидроциклонного завихрителя также имеет низкую эффективность закрутки потоков. Так называемый заявителем зонт не может полностью предотвратить попадание мелких капелек воды и частиц загрязнений в восходящий поток, так как он будет, как и в предыдущем аналоге двигаться вверх вдоль стенки фильтра.

Известен фильтр очистки загрязненного водой и твердыми включениями топлива (см. патент США US 7785465 «APPARATUS AND METHOD FOR DE WATERING AND PURIFYING FUEL OILS AND OTHER LIQUIDS», заявитель McA1 CORPORATION, опубл. 31.08.2010, Фиг. 1, 4 и 5, Патент-аналог СССР №1805992), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, стакан-отстойник со сливным краном и датчиком отстоя в виде двух сопряженных между собой цилиндрической и сфероподобной частей, фильтрующий элемент и разделитель потоков. Расположение лопастного гидроциклонного завихрителя во впускной полости, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, и выполнение его в виде многовитковых многозаходных винтовых поверхностей приводит к неоправданно высокому гидродинамическому сопротивлению при не очень высокой эффективности отделения твердых частиц и капель воды, а также и к излишне большим бесполезным объемам стакана-отстойника, так как турбулизированный компактный поток топлива из впускного канала будет неравномерно распределяться по входам винтовых каналов, расположенных между многозаходными винтовыми лопастными направляющими поверхностями, что будет приводить к неравномерному распределению потоков в них и излишней турбулизации потока, движущегося вдоль стенок, вследствие чего эффективность отделения твердых частиц и капель воды будет понижена, что приведет к необходимости увеличения объема стакана-отстойника для увеличения времени нахождения в нем топлива и проведения процесса их отделения в динамически закрученном торообразном потоке гидроциклона. Разделитель потоков малоэффективен, так как расположен в средней части восходящего торообразного потока и выпадающие на нем коаллесцирующие частицы для вывода их в отстой должны под действием гравитационных сил преодолеть напор указанного потока, что будет невозможным без их коаллесценции, то есть укрупнения путем слияния, для мелких капель воды и твердых частиц загрязнений. Работа датчика уровня отстоя и форма стакана-отстойника не зависят от организованного в нем торообразного движения топлива и не влияют на него.

Известен фильтр очистки топлива (см. патент на изобретение США №US 5078875, заявитель LOESING WILLIBRORD, опубл. 07.01.1992), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, стакан-отстойник со сливным краном и датчиком отстоя в виде двух сопряженных между собой цилиндрической и сфероподобной частей, фильтрующий элемент и разделитель потоков, а также снабженный повторным завихрителем восходящего потока. Расположение лопастного гидроциклонного завихрителя во впускной полости, образованной коаксиально расположенными внешней и внутренней стенками, и выполнение его в виде многовитковой винтовой поверхностей приводит к неоправданно высокому гидродинамическому сопротивлению при не очень высокой эффективности отделения твердых частиц и капель воды, а также и к излишне большим бесполезным объемам стакана-отстойника, так как турбулизированный компактный поток топлива из впускного канала будет неравномерно распределяться по винтовому каналу, зазор между лопастным гидроциклонным завихрителем и внешней стенкой впускной полости приведет также к уменьшению эффективности закручивания нисходящего потока, а также повторное принудительное закручивание в восходящего потока будет приводить к неравномерному распределению потоков в нем и излишней турбулизации по винтовой поверхности и в зазоре между винтовыми поверхностями и соответствующими стенками, вследствие чего эффективность отделения твердых частиц и капель воды будет понижена, что приведет к необходимости увеличения объема стакана-отстойника для увеличения времени нахождения в нем топлива и проведения процесса их отделения в динамически закрученном потоке гидроциклона.

Известен фильтр очистки дизельного топлива (см. патент на изобретение США №US 4298465, заявитель RACOR INDUSTRIES INC, опубл. 03.11.1981), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, стакан-отстойник со сливным краном, выполненный в виде двух сопряженных между собой цилиндрической и сфероподобной частей, фильтрующий элемент и разделитель потоков. Расположение лопастного гидроциклонного завихрителя во впускной полости, образованной коаксиально расположенными внешней и внутренней стенками и выполнение его в виде многовитковой винтовой поверхностей приводит к неоправданно высокому гидродинамическому сопротивлению при не очень высокой эффективности отделения твердых частиц и капель воды, а также и к излишне большим бесполезным объемам стакана-отстойника, так как турбулизированный компактный поток биодизельного топлива из впускного канала будет неравномерно распределяться по винтовому каналу, зазор между лопастным гидроциклонным завихрителем и внешней стенкой впускной полости приведет также к уменьшению эффективности закручивания потока, что будет приводить к неравномерному распределению потоков в нем и излишней турбулизации по краю винтовой поверхности, вследствие чего эффективность отделения твердых частиц и капель воды будет понижена, что приведет к необходимости увеличения объема стакана-отстойника для увеличения времени нахождения в нем биодизельного топлива и проведения процесса их отделения, седиментации в динамически закрученном потоке гидроциклона. Кроме этого восходящий центральный поток будет выносить мелкие твердые частицы и капельки воды к фильтрующему элементу, увеличивая нагрузку на него. Торообразный плохо организованный поток также будет турбулизировать поверхность отстоя и вырывать из него частицы загрязнений.

Известен фильтр очистки топлива (см. патент на изобретение США №US 6423225, заявитель DANA CORPORATION, опубл. 23.07.2002), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, выполненный в виде кольца, по внешнему краю которого выполнены лопасти, установленные с частичным взаимным перекрытием, не равномерным в радиальном направлении, стакан-отстойник и фильтрующий элемент, причем лопастной гидроциклонный завихритель выполнен с возможностью закрутки потока и создания поля центробежных сил. Основным недостатком известной конструкции является большое гидравлическое сопротивление движению поток вследствие отсутствия разделителя потока и его торможения о поверхность фильтрующего элемента и соответствующей турбулизации из-за его складчатой поверхности. Кроме этого неравномерное перекрытие суммарной средней проекции длины лопастей в тангенциальном направлении большей средней длины окружности впускной полости, сходящей на нет в направлении к внешней стенке, приведет к возникновению явлений дифракции и интерференции турбулентных вихрей на боковых поверхностях концов лопастей, что вызовет излишнюю турбулизацию пристеночной части потока и перемешивание загрязнений в нем.

Известен фильтр очистки тяжелого топлива или масла (см. патент на изобретение США №3272336, заявитель Wix Corporation, опубл. 13.09.1966), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, стакан-отстойник со сливным краном, выполненный в виде двух сопряженных между собой цилиндрической и сфероподобной частей, фильтрующий элемент и разделитель потоков. Расположение лопастного гидроциклонного завихрителя во впускной полости, образованной коаксиально расположенными внешней и внутренней стенками, и выполнение его в виде многовитковой винтовой поверхности приводит к неоправданно высокому гидродинамическому сопротивлению при не очень высокой эффективности отделения твердых частиц и капель воды, а также и к излишне большим бесполезным объемам стакана-отстойника или излишней турбулизации потока, так как турбулизированный компактный поток биодизельного топлива из впускного канала будет неравномерно распределяться по винтовому каналу, по этой причине заявитель устанавливает во впускной полости спиральный распределитель потока. Зазор по части поверхности сопряжения между лопастным гидроциклонным завихрителем и внешней стенкой впускной полости приведет также к уменьшению эффективности закручивания потока из-за большого гидравлического сопротивления щелевого канала, что будет приводить к торможению потоков в нем и излишней турбулизации топлива по краю этой части винтовой поверхности, вследствие чего будут снижены коалесценция и седиментация, то есть эффективность укрупнения и отделения твердых частиц и капель воды будет понижена, что приведет к необходимости увеличения объема стакана-отстойника для увеличения времени нахождения в нем более жидкого биодизельного топлива и проведения процесса их отделения в динамически закрученном потоке гидроциклона. Кроме этого восходящий центральный поток, несмотря на наличие дополнительного разделителя потока (поз. 206), который должен отделять поток с загрязнениями и капельками воды и поверхность отстоя от потока чистого топлива, последний будет выносить мелкие твердые частицы и капельки воды к фильтрующему элементу, увеличивая нагрузку на него, так как из-за монолитной конструкции он не предназначен для направления восходящего потока к фильтрующему элементу, а предназначен лишь для отделения части потока с загрязнениями. Разделитель, позиция 21 фиг. 1 и 42 фиг. 3, 180 фиг. 8 в оригинальном тексте, согласно тексту описания, служит лишь для крепления или формования винтовых поверхностей и не предназначен для разделения нисходящего и восходящего потоков с различным содержанием загрязнений.

Известен фильтр очистки любого топлива (см. патент на изобретение США № US 8858795, заявитель MCLANE JEFFREY G., опубл. 14.10.2014), содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, стакан-отстойник со сливным краном, выполненный в виде двух сопряженных между собой цилиндрической и сфероподобной частей, фильтрующий элемент и разделитель потоков. Расположение лопастного гидроциклонного завихрителя во впускной полости, образованной коаксиально расположенными внешней и внутренней стенками, и выполнение его в виде многовитковой винтовой поверхности приводит к неоправданно высокому гидродинамическому сопротивлению при не очень высокой эффективности отделения твердых частиц и капель воды, а также и к излишне большим бесполезным объемам стакана-отстойника, так как турбулизированный компактный поток биодизельного топлива из впускного канала будет неравномерно распределяться по винтовому каналу, зазор по части поверхности сопряжения между лопастным гидроциклонным завихрителем и внешней стенкой впускной полости приведет также к уменьшению эффективности закручивания потока, что будет приводить к неравномерному распределению потоков в нем и излишней турбулизации топлива по краю этой части винтовой поверхности, вследствие чего эффективность отделения твердых частиц и капель воды будет понижена, что приведет к необходимости увеличения объема стакана-отстойника для увеличения времени нахождения в нем биодизельного топлива и проведения процесса их отделения в динамически закрученном потоке гидроциклона. Кроме этого восходящий центральный поток будет выносить мелкие твердые частицы и капельки воды к фильтрующему элементу, увеличивая нагрузку на него. Торообразный поток также будет турбулизировать поверхность отстоя и вырывать из него частицы загрязнений. Разделитель потока в виде сетки приведет к высоким гидродинамическим потерям энергии движения и разрушению торообразного движения потока.

Известная конструкция имеет наибольшее число эквивалентных признаков и наиболее подходит по технической задаче и получаемому результату с предложенной конструкцией, по этой причине она принимается за прототип.

Технической задачей, решаемой предложенной конструкцией, является повышение надежности и эффективности работы фильтра очистки биодизельного топлива, то есть отделения твердых и жидких посторонних включений в широком диапазоне расходов биодизельного топлива через фильтр, и возможности индивидуальной настройки путем размещения на оптимальном расстоянии от стакана-отстойника лопастного гидроциклонного завихрителя.

Первым техническим результатом предложения является повышение надежности и эффективности работы фильтра очистки биодизельного топлива, то есть отделения твердых включений и капель воды от биодизельного топлива и снижение нагрузки на фильтрующий элемент.

Вторым техническим результатом предложения является повышение надежности и эффективности работы фильтра очистки биодизельного топлива в широком диапазоне его расходов, путем настройки положения лопастного гидроциклонного завихрителя для повышения эффективности его работы.

Технические результаты достигаются тем, что фильтр очистки биодизельного топлива содержит корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально расположенными внешней и внутренней стенками. Такое сочетание элементов конструкции позволяет получить равномерное распределение потоков во впускной полости, между образующими ее коаксиально расположенными внешней и внутренней стенками. Значительная по объему и протяженности впускная полость позволяет погасить неравномерность распределения скоростей потока, возникающую у впускного канала. Во впускной полости расположен лопастной гидроциклонный завихритель, который размещен и выполнен с возможностью жесткого крепления на оптимальном расстоянии от выхода из впускной полости и изготовлен, например, в виде кольца, по внешнему краю которого равномерно выполнены винтовые лопасти. Оптимальное расположение лопастного гидроциклонного завихрителя может быть определено для каждого типоразмера ДВС расчетным или опытным путем для всего рабочего диапазона расходов. Такое их выполнение позволяет создать равномерное винтовое торообразное движение потока топлива вдоль внутренней поверхности ее стенки корпуса и стенки стакана-отстойника, на которых будет происходить коаллесценция, то есть будут собираться, укрупняться и сливаться вместе отжатые к ней полем центробежных сил твердые включения и капельки воды, которые по стенке будут стекать в стакан-отстойник, то есть будет происходить оседание, седиментация твердых частиц загрязнения и капелек воды.

Лопастной гидроциклонный завихритель, на котором по внешнему краю выполнены лопасти с наклоном осевой линии от 8° до 12° к поперечной плоскости сечения, а суммарная средняя проекция длины лопастей больше средней длины окружности впускной полости на 8-12%, имеет оптимальную по параметрам работы конструкцию. Указанный диапазон углов наклона лопастей позволяет оптимальным образом выбрать соотношение между гидродинамическим сопротивлением и эффективностью закручивания потока топлива для отделения посторонних твердых включений и воды. Таким образом выбранный диапазон углов наклона лопастей позволяет оптимальным образом соотнести гидродинамическое сопротивление каналов между лопастями гидроциклонного завихрителя с эффективностью их воздействия на поток топлива. Наклон осевой линии к плоскости поперечного сечения фильтра менее 8° будет приводить к неоправданно высокому гидродинамическому сопротивлению каналов между лопастями лопастного гидроциклонного завихрителя. Выполнение угла наклона осевой линии к плоскости поперечного сечения фильтра более 12° будет снижать степень закручивания потока топлива и снижать время его нахождения в стакане-отстойнике, что будет приводить к снижению эффективности удаления посторонних твердых включений и воды, так как они не будут успевать отделиться от потока топлива. Форма лопастей может быть различной: профилированной гидродинамической, винтовой, плоской или с переменной кривизной. Это зависит от технологических и финансовых возможностей изготовителя.

Без перекрытия проекций лопастей по их длине будут возникать местные дифракционные и интерференционные явления, возникающие от появления вихрей из-за обтекания потоком двух соседних лопастей, что из-за возникновения волновых воздействий от местных турбулентных вихрей на их концах неблагоприятно будет воздействовать на отделение посторонних включений и воды. А указанное перекрытие будет экранировать эти явления от проникновения их дальше по потоку и предотвращать их проникновение в объем стакана-отстойника при оптимальном гидродинамическом сопротивлении лопастного гидроциклонного завихрителя. При большем перекрытии будет неоправданно увеличиваться гидродинамическое сопротивление, а при меньшем из-за дифракции, интерференции турбулентный вихрей на краях лопастей будет происходить турбулизация потока и будет ухудшаться отделение посторонних включений и воды из-за излишней взаимной турбулизации потока топлива. Равномерное распределение степени (процентного отношения) окружного перекрытия лопастей по радиальному направлению в указанном диапазоне исключает возникновение явления в любом месте лопастного гидроциклонного завихрителя.

Торообразное винтовое движение представляет собой совокупность, векторную сумму, двух совмещенных между собой движений, торообразного в плоскости продольного сечения и винтообразного вокруг осевой линии воображаемого тора, расположенной в плоскости поперечного сечения.

Указанные численные значения размеров и взаимного положения элементов конструкции были получены расчетным путем и подтверждены опытами при проведении испытаний в топливных системах ДВС.

Наличие разделителя потоков и его выполнение в виде тарельчатой детали с усеченным конусом, большее основание которого направлено к фильтрующему элементу, и радиальными ребрами, которые расположены вдоль плоскости продольного сечения фильтра со стороны стакана-отстойника, позволяет отделить центральный восходящий поток топлива, содержащий остаточные мелкие твердые частицы включений и мелкие и капельки воды, которые могут отрываться от поверхности отстоя. Эти загрязнения будут подвергаться коалесценции в местных радиальных вихрях и седиментации после возврата в нисходящий поток у внешней стенки путем создания местных радиальных вихрей у радиально расположенных ребер и направления загрязненной мелкими частицами и капельками воды внешних частей закрученных в радиальные вихри частей восходящего потока на повторную коаллесценцию и седиментацию вместе с основным нисходящим потоком топлива, а более чистое топливо из их центральных частей будет через отверстия в разделителе потока направляться к фильтрующему элементу.

Форма стакана-отстойника, выполненная из двух простых по форме и сопряженных между собой частей, верхней цилиндрической и нижней конической, позволяет организовать винтовое торообразное движение топлива во внутренней полости фильтра и оптимизировать путь и время нахождения топлива в стакане-отстойнике, необходимые для отделения твердых включений и капелек воды и для их седиментации, а верхняя точка датчика отстоя расположена в плоскости сопряжения цилиндрической и конической частей, потому что это предельное значение уровня отстоя, позволяющее эффективно работать фильтру, как это описано ниже.

При достижении уровнем отстоя плоскости расположения датчика уровня отстоя, расположенного в плоскости сопряжения цилиндрической и конической частей стакана-отстойника, подается сигнал на пульт управления и контроля оператору для удаления накопленного отстоя, так как такой уровень отстоя ухудшает работу фильтра очистки биодизельного топлива, потому что при этом эффективное торообразное движение потока будет нарушаться из-за покрытия отстоем конической поверхности, под воздействием которой и по которой в штатном режиме работы создается торообразное, совмещенное с радиальным движением потока топлива во внутрь к центральной части корпуса вдоль поверхности отстоя, создающее затем восходящий поток.

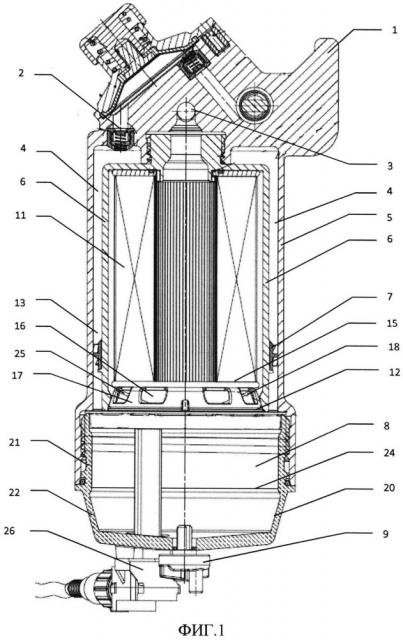

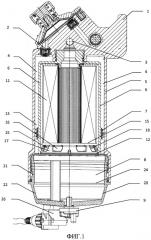

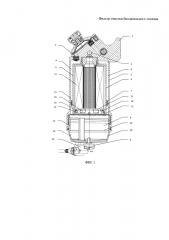

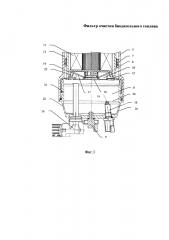

Предложение поясняется чертежами, на которых изображены:

На Фиг. 1 - продольный разрез фильтра очистки биодизельного топлива с неразрезанным разделителем потока.

На Фиг. 2 - лопастной гидроциклонный завихритель, вид сбоку с частичным разрезом корпуса.

На Фиг. 3 - продольный разрез гидроциклонного завихрителя с разрезом разделителя потоков.

Фильтр очистки биодизельного топлива содержит корпус 1 с впускным 2 и выпускным 3 каналами, впускной полостью 4, образованной коаксиально расположенными внешней 5 и внутренней 6 стенками, в которой расположен лопастной гидроциклонный завихритель 7, стакан-отстойник 8 со сливным краном 9 и датчиком 10 уровня отстоя (см. Фиг. 3), фильтрующий элемент 11 и разделитель 12 потоков. Лопастной гидроциклонный завихритель 7 расположен на выходе 13 из впускной полости 4 и выполнен в виде кольца, на котором по внешнему краю выполнены лопасти 14 с наклоном осевой линии от 8° до 12° к плоскости 15 поперечного сечения, а суммарная средняя проекция длины лопастей 14 больше средней длины окружности впускной полости 4 на 8-12%, по каждому из радиальных расстояний от оси фильтра, причем разделитель 12 потоков выполнен в виде тарельчатой детали 16 с усеченным конусом 17 и радиальными ребрами 18, большее основание 19 которого направлено к фильтрующему элементу 11, а ребра 18 расположены вдоль плоскости 20 продольного сечения со стороны стакана-отстойника 8, а стакан-отстойник 8 выполнен из двух сопряженных между собой частей, верхней цилиндрической 21 и нижней конической 22, а верхняя точка 23 датчика 10 уровня отстоя расположена в плоскости 24 сопряжения цилиндрической 21 и конической 22 частей стакана-отстойника 8.

Фильтр очистки биодизельного топлива работает следующим образом.

При поступлении топлива из впускного канала 2 во впускную полость 4, коаксиальные и эквидистантные внешняя 5 и внутренняя 6 стенки которой создают кольцевой щелеобразный успокоитель потока, в котором происходит равномерное распределение топлива по периметру впускной полости 4 и устраняются неравномерности скорости его движения. Нисходящий поток попадает на лопасти 14 (см. Фиг. 2) лопастного гидроциклонного завихрителя 7, равномерно закручивается в тангенциальном направлении по внутренней поверхности внешней стенки 5, что создает винтовое торообразное движение топлива и вследствие этого возникает поле центробежных радиально направленных сил, в котором отделяются крупные твердые включения и капельки воды, которые на поверхности внешней стенки 5 сливаются между собой (коаллесцируют) и стекают вниз стакана-отстойника 8 и собираются (седиментируют) там, создавая поверхность отстоя, но при этом частично от этой поверхности из-за ее турбулизации могут отрываться отдельные мелкие капельки и частички твердых включений и уноситься восходящим потоком к разделителю 12 потоков. Для предотвращения попадания указанных частиц, то есть для устранения этого явления устанавливается разделитель 12 потоков. На радиальных ребрах 18 разделителя 12 потоков восходящий поток будет разбиваться на отдельные ветви, которые будут закручиваться в радиально расположенные вихри, в поле центробежных сил которых будут отделяться мелкие частицы твердых включений и указанные отдельные и мелкие ранее не отделившиеся капельки воды, а также и капельки воды, вынесенные с поверхности отстоя, и сливаться в более крупные конгломераты на поверхности разделителя 12 потоков и его радиальных ребер 18 и выноситься в радиальном направлении к внешней стенке 5 корпуса 1 и по периферийной части радиальных вихрей к нисходящему потоку и направляться к поверхности отстоя. Центральные части, очищенные в указанных местных радиальных вихрях, потоков топлива будут через отверстия 25 в разделителе 12 потоков направляться к фильтрующему элементу 11.

При достижении уровнем отстоя плоскости расположения верхней точки 23 датчика 10 уровня отстоя, расположенной в плоскости 24 сопряжения цилиндрической 21 и конической 22 частей стакана-отстойника 8, подается сигнал на пульт управления и контроля оператору для удаления накопленного отстоя и через сливной кран 9 отстой удаляется. При достижения поверхностью отстоя плоскости 24 сопряжения цилиндрической 21 и конической 22 частей стакана-отстойника 8 эффективное винтовое торообразное движение потока будет нарушаться из-за покрытия отстоем конической части 22 поверхности, по которой он движется и посредством которой создается радиальное движение потока топлива во внутрь корпуса 1, создающее затем восходящий поток, а поверхность отстоя будет возмущаться (баламутиться) почти отвесно падающим потоком топлива. При штатном же режиме коническая часть 22 поверхности стакана-отстойника 8 перенаправляет в радиальном направлении поток топлива, снижая возмущение поверхности отстоя и уменьшая вынос мелких капель потоком, восходящим по центральной части стакана-отстойника 8.

Восходящая часть винтового торообразного потока, встречая на своем пути радиальные ребра 18, распадается на закрученные в радиальном направлении ветви, которые закручиваются в радиальные вихри, расположенные вдоль радиальных ребер 18 и создающие поле центробежных сил, которое отбрасывает мелкие частицы и капельки воды к поверхности разделителя 12 потоков и его радиальных ребер 18, где, как уже указывалось, происходит коаллесценция мелких твердых включений и капель воды. Укрупненные таким образом загрязнения, такие как мелкие твердые частицы и мелкие капельки воды, потоком топлива выносятся по периферийной части указанных радиальных вихрей к нисходящему потоку и направляются к поверхности отстоя. Чистое топливо из средней части вихрей через отверстия 25 в разделителе 12 потоков направляется к фильтрующему элементу 11 и после окончательной фильтрации направляется в выпускной канал 3 корпуса 1 фильтра очистки биодизельного топлива.

При отрицательных температурах и возможности застывания отстоя или биодизельного топлива может быть включен электроподогревать 26.

Все указанные существенные признаки необходимы и достаточны для повышения надежности и эффективности работы фильтра очистки биодизельного или другого альтернативного топлива, то есть эффективного отделения твердых включений и капель воды от биодизельного или другого альтернативного топлива. Это позволяет утверждать, что предложение соответствует критерию охраноспособности «промышленная применимость». Предложенная конструкция имеет отличия от всех известных заявителю конструкций, это позволяет утверждать, что предложение соответствует критерию охраноспособности «новизна». Отличительные признаки приводят к новым техническим результатам и свойствам конструкции. По этой причине предложение может соответствовать критерию охраноспособности «изобретательский уровень».

Фильтр очистки биодизельного топлива, содержащий корпус с впускным и выпускным каналами, впускной полостью, образованной коаксиально и эквидистантно расположенными внешней и внутренней стенками, в которой расположен лопастной гидроциклонный завихритель, выполненный в виде кольца, по внешнему краю которого выполнены лопасти, стакан-отстойник со сливным краном и датчиком уровня отстоя, фильтрующий элемент и разделитель потоков, отличающийся тем, что лопастной гидроциклонный завихритель расположен на выходе из впускной полости, его лопасти выполнены с наклоном осевой линии от 8° до 12° к поперечной плоскости сечения, а суммарная средняя проекция длины лопастей больше средней длины окружности впускной полости на 8-12%, причем разделитель потоков выполнен в виде тарельчатой детали с усеченным конусом и радиальными ребрами, большее основание которого направлено к фильтрующему элементу, а ребра расположены вдоль плоскости продольного сечения со стороны стакана-отстойника, стакан-отстойник выполнен из двух сопряженных между собой частей, верхней цилиндрической и нижней конической, а верхняя точка датчика уровня отстоя расположена в плоскости сопряжения цилиндрической и конической частей.