Способ гидроочистки и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу обработки фракции гидропереработки. Способ включает: A) гидропереработку сырья гидропереработки в присутствии катализатора, содержащего металл и аморфную основу или цеолитную основу; B) подачу отходящего потока гидропереработки в зону фракционирования; C) получение нижнего потока из указанной зоны фракционирования; и D) пропускание по меньшей мере части указанного нижнего потока в зону испарителя, образующего пленку, для отделения первого потока, который содержит меньше тяжелых полициклических ароматических соединений, чем второй поток. Предложенный способ позволяет предотвратить накопление тяжелых полициклических ароматических соединений. 8 з.п. ф-лы, 5 ил.

Реферат

В этой заявке испрашивается приоритет по заявке на патент США, №13/589,960, поданной 20 августа 2012 г.

Область техники, к которой относится изобретение

Настоящее изобретение вообще относится к способу и установке для гидроочистки.

Уровень техники

Тяжелые полициклические ароматические соединения (возможно сокращение "HPNA") часто могут быть побочным продуктом процесса гидрокрекинга. HPNA соединения могут создавать проблемы особенно для установок гидрокрекинга с высокой степенью превращения, причем они присутствуют в реакционном продукте. Рециркуляция непревращенных углеводородов с целью увеличения выхода дистиллятных продуктов может привести к накоплению HPNA соединений в непревращенном сырье. Накопленные HPNA соединения в рециркуляционном сырье могут осаждаться на катализаторе в виде нагара, что может ухудшать характеристики катализатора и приводить к сокращению рабочего цикла катализатора. Образование нежелательных HPNA соединений может быть выражено сильнее для установок гидрокрекинга, перерабатывающих более тяжелое сырье. Следовательно, было бы желательно удалять HPNA соединения из непревращенного сырья таким образом, чтобы минимизировать дезактивацию катализатора. Одним вариантом решения является снижение степени превращения путем выпуска части непревращенного сырья, чтобы удалить накопленные HPNA соединения. К сожалению, такое решение является нежелательным с учетом экономических и логистических соображений, по причине снижения выхода и отсутствия рынка сбыта для непревращенного сырья. Таким образом, существует потребность в разработке усовершенствованного способа, который обеспечивает улучшенные эксплуатационные характеристики и предотвращает накопление HPNA соединений, без указанных выше недостатков.

Раскрытие изобретения

Одним иллюстративным вариантом осуществления может быть способ обработки фракции гидропереработки. Такой способ может включать получение нижнего потока из зоны фракционирования, и пропускание по меньшей мере части указанного нижнего потока в зону испарителя, образующего пленку, для отделения первого потока, который содержит меньше тяжелых полициклических ароматических соединений, чем второй поток.

Другим иллюстративным вариантом осуществления может быть способ обработки фракции гидропереработки. Такой способ может включать получение нижнего потока из зоны фракционирования, пропускание по меньшей мере части указанного нижнего потока в первую зону отпаривания, направление первой части отпаренного нижнего потока в адсорбционную зону, и направление второй части отпаренного нижнего потока во вторую зону отпаривания.

Дополнительным иллюстративным вариантом осуществления может быть установка для гидропереработки. Эта установка может содержать зону гидропереработки, зону фракционирования, сообщающуюся с зоной гидропереработки для приема фракции, подвергнутой гидропереработке, первую зону отпаривания, сообщающуюся с зоной фракционирования для приема нижнего потока, и вторую зону отпаривания, сообщающуюся с первой зоной отпаривания для приема по меньшей мере части отпаренного потока из первой зоны отпаривания.

В описанных вариантах осуществления изобретения HPNA соединения могут удаляться из непревращенного сырья с использованием зоны испарителя, образующего пленку, чтобы испарить все, за исключением наиболее тяжелой части непревращенного сырья. Обычно, нежелательные HPNA соединения содержатся, главным образом, в неиспарившейся жидкости. Указанный материал может быть удален из установки, однако во многих фракционирующих колоннах отсутствует достаточное число тарелок, что может привести к плохому фракционированию. Образовавшаяся дизельная фракция, полученная из фракционирующей колонны, может иметь плохие характеристики текучести при низких температурах, так как более тяжелые компоненты из непревращенного сырья могут присутствовать в дизельной фракции. Кроме того, плохое фракционирование может привести к большим потерям газойля или материалов диапазона дизельной фракции в непревращенном сырье или нижнем продукте фракционирующих колонн. Применение водяного пара для отпаривания может улучшить разделение газойля и нижнего продукта с использованием водяного пара в качестве среды для отпаривания, для лучшего извлечения газойля, однако существующее число тарелок обычно ограничивает эффективность водяного пара для отпаривания.

Кроме того, зона испарителя, образующего пленку, может содержать испаритель с распределяемой пленкой с целью удаления дополнительных HPNA соединений. Когда к испарителю с распределяемой пленкой добавляется отпарная колонна, в таком иллюстративном варианте осуществления можно извлекать газойль с повышенным выходом, при дополнительном удалении HPNA соединений. В другом иллюстративном варианте осуществления, могут быть использованы две отпаривающих емкости, причем одна отпаривающая емкость используется для дополнительного извлечения газойля, а другая емкость - для удаления HPNA соединений. В еще одном иллюстративном варианте осуществления, может быть использована компактная конструкция двух отпаривающих емкостей, использующая разделенную стенкой колонну, где на одной стороне осуществляется отпаривание донного остатка, а на другой стороне - отпаривание HPNA соединений.

Определения

Используемый в изобретении термин "поток" может содержать молекулы различных углеводородов, такие как с прямой цепью, разветвленные или циклические алканы, алкены, алкадиены и алкины, и необязательно другие вещества, такие как газы, например водород, или примеси, такие как тяжелые металлы и соединения серы и азота. Кроме того, поток может содержать ароматические и неароматические углеводороды. Кроме того, углеводородные молекулы могут обозначаться сокращенно: C1, С2, С3…Cn, где "n" означает число атомов углерода в одной или нескольких углеводородных молекулах. Кроме того, надстрочный индекс "+" или "-" может быть использован с сокращенным обозначением одного или нескольких углеводородов, например С3+ или С3-, которое включает в себя сокращенный один или несколько углеводородов. Например, сокращение "С3+" означает одну или несколько углеводородных молекул с тремя и/или больше атомами углерода.

Используемый в изобретении термин "зона" может относиться к области, которая включает в себя одну или несколько единиц оборудования и/или одну или несколько суб-зон. Единицы оборудования могу включать один или несколько реакторов или реакционных емкостей, нагревателей, теплообменников, трубопроводов, насосов, компрессоров и управляющих устройств. Кроме того, такие единицы оборудования, как реактор, сушильный аппарат или емкость, дополнительно могут включать одну или несколько зон или суб-зон.

Используемый в изобретении термин "обогащенный" обычно может означать количество, по меньшей мере 50%, и предпочтительно 70 молярных %, соединения или класса соединений в потоке.

Используемый в изобретении термин "по существу" обычно может означать количество, по меньшей мере 80%, предпочтительно 90%, и оптимально 99 молярных %, соединения или класса соединений в потоке.

Используемый в изобретении термин "гидропереработка" может относиться к процессу переработки одного или нескольких углеводородов с использованием водорода. Гидропереработка может включать гидрокрекинг, гидрогенизационное удаление металлов, гидроочистку, гидрогенизационную депарафинизацию, гидроизомеризацию, и/или гидродеароматизацию. Например, гидрокрекинг может относиться к процессу крекинга углеводородов в присутствии водорода, и необязательно катализатора, в углеводороды с более низкой молекулярной массой. В качестве дополнительного примера, гидроочистка может относиться к процессу удаления гетероатомов, таких как сера, азот и металлы, из углеводородного сырья путем контактирования углеводородов с водородом в присутствии подходящего катализатора. Кроме того, при гидроочистке могут насыщаться углеводороды с двойными и тройными связями, а также ароматические соединения. Кроме того, гидродеароматизация может быть специально предназначена для насыщения ароматических соединений.

Используемый в изобретении термин "тяжелые полициклические ароматические соединения" может быть сокращен до "HPNA" и может характеризовать соединения, имеющие одиннадцать или больше "бензольных колец", которые обычно образуются в реакционной зоне гидрокрекинга. Кроме того, такие тяжелые полициклические ароматические соединения могут называться просто полициклическими ароматическими соединениями.

Используемый в изобретении термин "текучие среды" может означать один или несколько газов, одну или несколько жидкостей, и/или один или несколько паров.

Используемый в изобретении термин "газ" может означать единственный газ или раствор множества газов.

Используемый в изобретении термин "жидкость" может означать единственную жидкость, или раствор, или суспензию одной или нескольких жидкостей с одним или несколькими газами и/или твердыми частицами.

Используемый в изобретении термин "пар" может означать газ или дисперсию, которая может включать или состоять из одного или нескольких углеводородов и/или воды. Дисперсия может включать один или несколько газов, жидкостей и твердых веществ, таких как дисперсии аэрозоля и/или тумана.

Используемый в изобретении термин "верх" может относиться к верхней части или вблизи верхней части емкости.

Используемый в изобретении термин "низ" может относиться к нижней части или вблизи нижней части емкости.

Используемый в изобретении термин "компонент, неспособный к дистилляции," может включать тонко диспергированные твердые частицы, которые могут иметь тенденцию к загрязнению горячих поверхностей теплообмена, образуют нагар на катализаторе, дезактивируют катализатор, и/или закупоривают слой катализатора. Обычно тонко диспергированные твердые частицы могут включать полимеризованное органическое вещество.

Используемый в изобретении термин "килопаскаль" может быть сокращен до "кПа", и все приведенные в изобретении величины давления являются абсолютными; термин "час" может быть сокращен до "ч"; термин "килограмм" может быть сокращен до "кг"; термин "кубический метр" может быть сокращен до "м3"; и термин "часовая объемная скорость жидкости" может быть сокращен до "LHSV".

Приведенные в изобретении точки кипения могут быть определены по стандарту ASTM метод D2887-97, если не указан другой метод.

Изображенные линии технологических маршрутов на фигурах могут относиться взаимозаменяемо, например, к линиям, трубопроводам, сырью, дистиллятам, конденсатам, остаткам, смесям, частям, углеводородам, выходящим потокам, продуктам или потокам.

Краткое описание чертежей

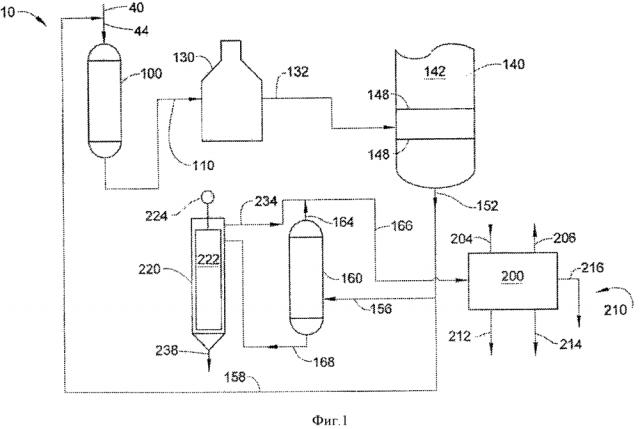

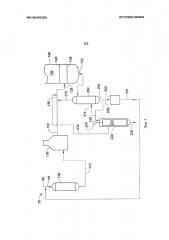

Фигура 1 представляет собой схематическое изображение иллюстративной установки.

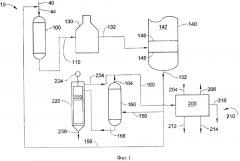

Фигура 2 представляет собой схематическое изображение другого варианта иллюстративной установки.

Фигура 3 является схематическим изображением еще одного варианта иллюстративной установки.

Фигура 4 представляет собой схематическое изображение еще одного варианта иллюстративной установки.

Фигура 5 является схематическим изображением еще одного варианта иллюстративной установки.

Осуществление изобретения

Обратимся к фигуре 1, где изображен иллюстративный вариант осуществления установки 10. Установка 10 может содержать зону 100 гидропереработки, нагреватель 130, зону 140 фракционирования, зону 160 разделения, вакуумную зону 200 и зону 220 испарителя, образующего пленку. Сырье 40 гидропереработки может быть подано в установку 10.

Сырье 40 гидропереработки может быть углеводородным сырьем, содержащим углеводороды и/или другие органические материалы, предназначенным для получения продукта, содержащего углеводороды и/или другие органические материалы с более низкой средней точкой кипения и с более низкой средней молекулярной массой. Сырье 40 гидропереработки может содержать минеральные масла и синтетические масла, например сланцевое масло, и продукты битуминозного песка, и их фракции. Иллюстративное сырье 40 гидропереработки содержит фракции, содержащие компоненты, кипящие выше 285°С, такие как атмосферные газойли; вакуумные газойли; деасфальтизированные, вакуумные и атмосферные остатки; остаточные масла, подвергнутые гидроочистке или мягкому гидрокрекингу; дистилляты коксования; прямогонные дистилляты; масла, деасфальтизированные растворителем; масла, полученные при пиролизе; высококипящие синтетические масла; рециркулирующий газойль; и дистилляты каталитического крекинга. Одним предпочтительным иллюстративным сырьем 40 гидропереработки является газойль или другие углеводородные фракции, содержащие по меньшей мере 50 масс.% компонентов, кипящих при температуре выше конца кипения желательного продукта. Одно иллюстративное сырье 40 гидропереработки может содержать один или несколько углеводородных компонентов, кипящих выше 285°С, предпочтительно содержащее по меньшей мере 25 об.% компонентов, кипящих от 310 до 540°С. Сырье 40 гидропереработки можно объединять с рециркулирующим потоком 158, как будет описано позже, с образованием комбинированного потока 44, который поступает в зону 100 гидропереработки. Водород может быть добавлен выше по ходу потока, или в комбинированный поток 44, или непосредственно в реактор гидропереработки.

Зона 100 гидропереработки может содержать единственный реактор или множество реакторов, для осуществления таких процессов, как гидрокрекинг и гидроочистка. Зона 100 гидропереработки может содержать катализатор гидрокрекинга с использованием аморфной основы или основы с малым содержанием цеолита, в сочетании с одним или несколькими металлами из групп 6 и 8-10 периодической системы элементов, действующими как гидрирующие металлы и промоторы. В другом варианте осуществления, катализатор может включать любую кристаллическую основу цеолитного катализатора крекинга, на которой осаждено небольшое количество металла из групп 8-10 периодической системы элементов. Кроме того, гидрирующие компоненты могут быть выбраны из группы 6 периодической системы элементов для введения в цеолитную основу. Гидрирующие металлы могут включать один или несколько металлов, выбранных из железа, кобальта, никеля, рутения, родия, палладия, осмия, иридия и платины, а промоторы могут включать молибден и вольфрам. Количество гидрирующего металла в катализаторе может варьироваться в широком диапазоне, например от 0,05 до 30 масс.%, в расчете на массу катализатора. В случае благородных металлов, например платины и палладия, могут быть использованы от 0,05 до 2 масс.% металла.

Цеолитная основа может называться молекулярным ситом и состоит из диоксида кремния, оксида алюминия и одного или нескольких катионов, способных к обмену, таких как натрий, магний, кальций и по меньшей мере одного редкоземельного металла. Дополнительно основу можно охарактеризовать размером пор в кристалле с относительно однородным диаметром от 4 до 14 Ангстрем. Подходящие цеолиты могут включать морденит, стильбит, гейландит, ферриерит, дашиардит, шабазит, эрионит и фожазит, и кристаллические типы В, X, Y и L, например, синтетические фожазит и морденит.Обычно одним из типичных цеолитов является синтетическое молекулярное сито Y.

Одновалентные металлы в исходном цеолите могут быть подвергнуты ионному обмену на многовалентный металл и/или на аммоний (из его соли), и при последующем нагревании с целью разложения иона аммония, связанного с цеолитом, остаются ионы водорода и/или центры обмена, которые могут быть подвергнуты декатионированию при дальнейшем удалении воды. Типичные Y-цеолиты в водородной или декатионированной форме раскрыты, например, в патенте US 3130006.

Цеолиты смешанной водородной формы с многовалентным металлом могут быть получены путем ионного обмена, сначала с солью аммония, затем проводится частичный обратный обмен с солью многовалентного металла с последующим прокаливанием. В некоторых случаях, водородные формы могут быть получены путем прямой обработки цеолитов со щелочным металлом кислотой.

Одним предпочтительным способом введения гидрирующего металла является контактирование цеолитного основного материала с водным раствором подходящего соединения желаемого металла, причем металл может находиться в катионой форме. После добавления выбранных гидрирующего металла или металлов, затем образовавшийся порошок катализатора можно отфильтровать, высушить, таблетировать с добавками смазочных материалов, связующих веществ или тому подобного, по желанию, и катализатор прокаливают на воздухе при температуре, например, от 370 до 650°С для того, чтобы активировать катализатор разложить ионы аммония. В качестве альтернативы, цеолитный компонент сначала можно таблетировать, затем добавить гидрирующий компонент и провести активацию путем прокаливания. Указанные выше катализаторы могут быть использованы в неразбавленном виде, или порошкообразный цеолитный катализатор можно смешивать и таблетировать вместе с другими относительно менее активными катализаторами, разбавителями или связующими веществами, такими как оксид алюминия, силикагель, алюмосиликатные совместные гели, и активированные глины, в соотношениях, варьирующих от 5 до 90 масс.%, в расчете на массу катализатора. Эти разбавители могут быть использованы как таковые, или они могут содержать малую долю добавленных гидрирующих металлов из групп 6 и 8-10 периодической системы элементов.

Кроме того, могут быть использованы катализаторы гидрокрекинга, промотированные дополнительным металлом, эти катализаторы могут включать алюмофосфатные молекулярные сита, кристаллические хромосиликаты и другие кристаллические силикаты. Такие кристаллические хромосиликаты раскрыты, например, в патенте US 4363718.

Гидрокрекинг сырья в присутствии катализатора гидрокрекинга может быть осуществлен в присутствии водорода, предпочтительно в условиях реактора гидрокрекинга при температуре от 230 до 470°С, давлении от 3450 до 20690 кПа, LHSV от 0,1 до 30 ч-1, степень циркуляции водорода от 330 до 25000 нормальных м3/м3. Такие виды сырья и зон гидропереработки раскрыты, например, в патентах US 4447315 и 6379535.

Отходящий поток или фракция 110 гидропереработки может быть подан в нагреватель 130, где нагревается до любой подходящей температуры, например, от 140 до 400°С, и подается в зону 140 фракционирования. Эта зона 140 фракционирования может содержать колонну 142 (изображена часть колонны), которая содержит одну или нескольких тарелок 148, которые могут содержать барботажные колпачки или другие подходящие установки для контакта пара с жидкостью. Колонна 142 может эксплуатироваться при температуре в зоне испарения от 340 до 390°С и давлении от 30 до 250 кПа. Нагретая фракция 132 гидропереработки может подаваться в колонну 142, где более легкие компоненты проходят наверх, причем более легкие продукты выводятся на самом верху колонны 142, а более тяжелые компоненты выводятся из колонны 142, например, как нижний поток 152.

Нижний поток 152 может делиться на часть 156 и рециркулирующий поток 158 в зону 100 гидропереработки. Рециркулирующий поток 158 можно комбинировать с сырьем 40 гидропереработки с образованием объединенного потока 44, как описано выше.

Часть 156 может подаваться в зону 160 разделения, которая может содержать барабан. Зона 160 разделения может эксплуатироваться при любых подходящих условиях, чтобы получить верхний поток 164 и нижний поток 168.

Нижний поток 168 из зоны 160 разделения можно отправить в зону 220 испарителя, образующего пленку, содержащую испаритель, образующий пленку. HPNA соединения могут концентрироваться во втором потоке 238 в отличие от испаряющихся соединений, включаемых в паровой поток 234.

Испаритель, образующий пленку, может способствовать достаточно быстрому выпариванию по меньшей мере части нижнего потока 168, чтобы избежать закоксовывания. Часто испаритель, образующий пленку, включает подвижную часть для обновления поверхности испарения части нижнего потока 168. Типичные пленочные испарители описаны, например, в патентах US №№3316958; 4160692; и US 4173246, и могут включать испарители с падающей пленкой жидкости, с восходящей пленкой жидкости, с очищаемой поверхностью, тонкопленочный испаритель и испаритель с распределяемой пленкой.

В испарителе с падающей пленкой жидкости (в изобретении может использоваться сокращение "FFE") нижний поток 168 может поступать в испаритель сверху и может равномерно распределяться в обогреваемых трубах. Обычно тонкая пленка поступает в FFE и проходит вниз при температуре кипения, и частично испаряется. Для нагревания наружной стороны FFE может быть использован теплоноситель, такой как водяной пар. Нижний поток 168 может стекать вниз испарителя FFE, причем пары углеводородов могут быть отделены от более тяжелых углеводородов.

Обычно испаритель с восходящей пленкой жидкости (может быть сокращен в изобретении как "RFE") эксплуатируется по принципу термосифона. Нижний поток 168 может поступать в нижнюю часть RFE, нагретую подходящим теплоносителем, поступающим снаружи RFE. Когда остаток нагревается, начинается образование пара, который поднимается. Подъемная сила указанного пара может вызвать параллельное течение жидкости и паров наверх. В то же время усиливается образование пара, и в ходе подъема жидкость может сжиматься в виде тонкой пленки на стенках труб. Обычно параллельный поток наверх против силы тяжести оказывает благоприятное действие, создавая высокую степень турбулентности в остатке, что способствует теплообмену и подавляет образование нагара.

Испаритель с очищаемой поверхностью (в изобретении может использоваться сокращение "SSE") может эксплуатироваться аналогично испарителю с распределяемой пленкой, рассмотренному ниже. Однако обычно в SSE пытаются предохранить перегрев пленки смолы на нагретой поверхности за счет частого удаления с помощью скребка, вместо поддержания тонкой пленки на внутренней нагретой поверхности.

Тонкопленочный испаритель (в изобретении может использоваться сокращение "TFE") может нагревать нижний поток 168 на внутренней поверхности нагретой трубы, в то время как может начаться испарение остатка. Остаток может сохраняться в виде тонкой пленки на внутренней поверхности трубы за счет вращающейся лопасти с заданным зазором. Затем пары превращаются в жидкость на охлаждающих трубах конденсатора.

Испаритель с распределяемой пленкой (в изобретении может использоваться сокращение "WFE") обычно отличается от TFE тем, что в нем используется шарнирная лопасть с минимальным зазором от внутренней поверхности, чтобы перемешивать текущий остаток для осуществления разделения. В TFE, а также в WFE, нижний поток 168 может поступать в установку тангенциально, выше нагретой внутренней трубы и может равномерно распределяться по внутренней периферии трубы под действием вращающейся лопасти. Остаток может стекать вниз по спирали на стенке, в то время как головная волна, генерируемая лопатками ротора, может генерировать сильно турбулентный поток и оптимальный тепловой поток. Остаток может быстро испаряться, причем поток паров может проходить или прямоточно, или противоточно относительно остатка. В некоторых типичных конструкциях TFE и WFE, остаток может конденсироваться в холодильнике, расположенном снаружи, но, по возможности, близко к испарителю. В качестве примера, компактная установка дистилляции может включать TFE или WFE, в которых, вместо этого, имеется или используется внутренний холодильник.

В этом типичном варианте осуществления, как указано, зона 220 испарителя, образующего пленку, может содержать испаритель 222 с распределяемой пленкой, вращаемый двигателем 224. Обычно в испарителе 222 с распределяемой пленкой имеется лопасть, испаряющая углеводороды, нанесенные на барабан. В испарителе 222 с распределяемой пленкой может получаться первый поток 234, который содержит меньше HPNA соединений, чем второй поток 238.

Первый поток 234 может содержать один или несколько из С22-С35 углеводородов, кипящих при температуре 370-480°С, причем пары могут конденсироваться с образованием легкого и тяжелого дистиллятного продукта. Не конденсирующиеся пары можно выпускать в подходящее место назначения. Второй поток 238 может содержать компоненты, неспособные к дистилляции, такие как HPNA соединения, твердые вещества и другие примеси, причем их можно продавать как компоненты для изготовления асфальтовой смеси или как дополнительное топливо в печи для обжига цемента или на сталелитейном заводе, направлять на хранение, или направлять в котельное топливо. Второй поток 238 может содержать один или несколько С28+ углеводородов, и может иметь точку кипения, по меньшей мере 426°С.

Первый поток 234, в котором отсутствует некоторое или существенное количество HPNA соединений, может направляться в вакуумную зону 200, наряду с паровым потоком 164 из зоны 160 разделения, с образованием комбинированного потока 166. Вакуумная зона 200 может содержать любые подходящие насосы и емкости для отделения одного или нескольких углеводородных потоков 210, таких как легкий дистиллят 212, тяжелый дистиллят 214 и масляный конденсат 216, под действием условий вакуума на комбинированный поток 166. Вакуумная зона 200 может принимать поток 204 водяного пара и выбрасывать вентиляционный поток 206 для поддержания условий вакуума.

Рассмотрим фигуру 2, где другой вариант установки 10 может содержать зону 100 гидропереработки, нагреватель 130, зону 140 фракционирования и зону 220 испарителя, образующего пленку, как описано выше. Кроме того, может быть предусмотрена адсорбционная зона 300. Иллюстративные адсорбционные зоны раскрыты, например, в патенте US 4447315.

В адсорбционной зоне 300, другая часть 288 потока, содержащего HPNA соединения, может контактировать с подходящим адсорбентом, который может селективно удерживать HPNA соединения. Подходящие адсорбенты могут включать одно или несколько молекулярных сит, силикагель, активированный уголь, активированный оксид алюминия, алюмосиликатный гель и глину. Адсорбент может быть введен в адсорбционную зону 300 любым подходящим способом, таким как компоновка неподвижного слоя. Адсорбент может быть введен в одну или несколько емкостей, причем или в последовательном, или в параллельном потоке. Предпочтительно предусмотрено, что другая часть 288 потока через адсорбционную зону 300 может проходить через один рабочий слой, в то время как в другом слое может осуществляться регенерация.

В адсорбционной зоне 300 может поддерживаться давление от 170 до 4300 кПа, температура от 10 до 370°С, и LHSV от 0,1 до 500 ч-1. Поток углеводородов через адсорбционную зону 300 может быть осуществлен в восходящем, нисходящем или радиальном режиме потока, причем углеводороды находятся в жидкой фазе. Образовавшееся непревращенное углеводородное масло, имеющее пониженную концентрацию HPNA соединений, затем можно рециркулировать в зону 100 гидропереработки для дальнейшей обработки и последующего превращения в более низкокипящие углеводороды.

Часто при эксплуатации сырье 40 гидропереработки смешивают с потоком 158 непревращенного сырья, и образовавшуюся смесь 44, вместе с паром, обогащенным водородом, можно подавать в зону 100 гидропереработки. Фракцию 110 гидропереработки можно пропускать через нагреватель 130 с получением нагретой фракции 132 гидропереработки, как рассмотрено выше для варианта осуществления на фигуре 1. Нагретую фракцию 132 гидропереработки можно комбинировать с первым потоком 234 из зоны 220 испарителя, образующего пленку, с получением комбинированного потока 136, подаваемого в зону 140 фракционирования. Нижний поток 152, полученный из зоны 140 фракционирования, можно поделить на одну часть 156 и другую часть 288. Часть 156 можно отправить в зону 220 испарителя, образующего пленку, чтобы получить поток 234 и второй поток 238, которые рассмотрены выше. Другую часть 288 можно подавать в адсорбционную зону 300 для удаления HPNA соединений, до обеспечения рециркулирующего потока 158 для объединения с сырьем 40 гидропереработки.

Рассмотрим фигуру 3, где изображен дополнительный вариант установки 10. Этот вариант осуществления может быть по существу подобен варианту фигуры 2 с добавлением зоны или емкости 260 отпаривания. Емкость 260 отпаривания может принимать нижний поток 152 из зоны 140 фракционирования. Емкость 260 отпаривания может принимать поток 274 водяного пара для отпаривания более легких углеводородов, таких как дизельное топливо и более легкие соединения, из нижнего потока 152 для увеличения выхода дистиллятов в диапазоне температур 320-430°С в любой подходящей степени, например, от 10 до 110 кг/м3. Поток 274 водяного пара для отпаривания может регулироваться, чтобы обеспечить необходимый подъем более легких материалов, таким образом, чтобы в оставшейся нижней части жидкости могло содержаться большее количество HPNA соединений. По меньшей мере, часть отпаренных углеводородов может выходить в виде верхнего потока 272, который содержит пары, содержащие достаточное количество водяного пара, чтобы обеспечить требования для отпаривания в зоне 140 фракционирования. Указанный водяной пар может способствовать разделению в зоне 140 фракционирования.

Верхний поток 272 из емкости 260 отпаривания может отделяться и объединяться с комбинированным потоком 136 и первым потоком 234 из зоны 220 испарителя, образующего пленку, с образованием комбинированного фракционируемого сырья 138 для зоны 140 фракционирования. Пары из емкости 260 отпаривания можно направлять в зону быстрого испарения в колонне 142. Первая часть 264 нижнего потока из емкости 260 отпаривания может делиться на часть 156, поступающую в зону 220 испарителя, образующего пленку, и другую часть, поступающую в адсорбционную зону 300. Зона 220 испарителя, образующего пленку, может обеспечивать второй поток 238, а адсорбционная зона 300 может обеспечивать рециркулирующий поток 158, объединяемый с сырьем 40 гидропереработки.

Рассмотрим фигуру 4, где изображен еще один вариант установки 10. Этот иллюстративный вариант осуществления может быть подобен варианту, показанному на фигуре 3, с заменой зоны 220 испарителя, образующего пленку, на другую зону 280 отпаривания, в дополнение к первой зоне 260 отпаривания, где каждая зона 260 и 280 отпаривания может содержать соответствующую отпаривающую емкость. Первая часть 264, полученная из первой зоны 260 отпаривания, может делиться на часть 268 и другую часть 288. Часть 288 может поступать в адсорбционную зону 300. Часть 268, которая может составлять от 2 до 10% от первой части 264, может направляться во вторую зону 280 отпаривания. Поток 284 водяного пара может быть перегретым водяным паром, имеющим температуру от 320 до 430°С, и подаваемым в количестве от 3,5 до 900 кг пара на 1 м3 сырья колонны 280. Паровой поток 282 из второй зоны 280 отпаривания может быть использован в качестве среды для отпаривания в первой зоне 260 отпаривания, причем пары из этой емкости можно направлять в зону быстрого испарения колонны 142.

Часть 268 может подаваться во вторую зону 280 отпаривания, которая может содержать емкость, принимающую поток 284 водяного пара. Этот поток 284 водяного пара может отпаривать более легкие углеводороды из части 268. Нижний поток 290, имеющий более высокое содержание HPNA соединений, может быть получен и использован любым подходящим способом. Отпаривающий поток 282 может быть получен из второй зоны 280 отпаривания, и может подаваться в первую зону 260 отпаривания. В первой зоне 260 отпаривания может быть получен верхний поток 272 и первая часть 264, как описано выше.

Рассмотрим фигуру 5, где изображен еще один вариант установки 10. Этот иллюстративный вариант осуществления может быть подобен варианту, показанному на фигуре 4, причем первая и вторая зоны 260 и 280 отпаривания объединены в одной и той же емкости 320 отпаривания, имеющей разделяемую стенку 324. Нижний поток 152 из зоны 140 фракционирования может быть подан на одну сторону емкости 320 отпаривания. Отпаривающий поток 282 с другой стороны может отпаривать более легкие углеводороды, которые выходят в виде верхнего потока 272, объединяемого с нагретой фракцией 132 гидропереработки, и поступают в зону 140 фракционирования. Первая часть 264 потока из зоны 260 отпаривания может делиться на другую часть 288, поступающую в адсорбционную зону 300, в которой, в свою очередь, получается рециркулирующий поток 158, как рассмотрено выше, и дополнительную часть 268. Эта дополнительная часть 268 может поступать с другой стороны емкости 320 отпаривания, которая может отпариваться потоком 284 водяного пара. Нижний поток 290, имеющий повышенное содержание HPNA соединений, может выходить с другой стороны в нижней части емкости, причем может быть предусмотрен отпаривающий поток 282 в первой стороне, как рассмотрено выше. Таким образом, в первой зоне 260 отпаривания могут отпариваться донные остатки жидкости из фракционирующей колонны, а в другой зоне 280 отпаривания может быть получен нижний поток 290 с остатком, имеющим более высокое содержание HPNA соединений.

Авторы полагают, что специалист в этой области техники без дополнительной разработки, на основе предшествующего описания, сможет использовать настоящее изобретение в самом полном объеме. Таким образом, предшествующие конкретные варианты осуществления следует рассматривать просто как иллюстративные, и не ограничивающие остальную часть описания каким либо образом.

В предшествующем описании все температуры приведены в градусах Цельсия, а все части и проценты даны по массе, если не указано иное.

Из предшествующего описания специалист в этой области техники сможет легко определить существенные признаки изобретения, и без отклонения от духа и объема изобретения, сможет выполнить различные изменения и модификации изобретения для того, чтобы приспособить его для применения в различных условиях.

1. Способ обработки фракции гидропереработки, включающий:

A) гидропереработку сырья гидропереработки в присутствии катализатора, содержащего металл и аморфную основу или цеолитную основу;

B) подачу отходящего потока гидропереработки в зону фракционирования;

C) получение нижнего потока из указанной зоны фракционирования; и

D) пропускание по меньшей мере части указанного нижнего потока в зону испарителя, образующего пленку, для отделения первого потока, который содержит меньше тяжелых полициклических ароматических соединений, чем второй поток.

2. Способ по п. 1, дополнительно включающий в себя рециркуляцию указанного первого потока в зону фракционирования.

3. Способ по п. 1 или 2, в котором зона испарителя, образующего пленку, содержит испаритель с распределяемой пленкой.

4. Способ по п. 1 или 2, дополнительно включающий пропускание указанного нижнего потока в зону разделения.

5. Способ по п. 1, дополнительно включающий подачу указанного первого потока в зону разделения.

6. Способ по п. 5, дополнительно включающий подачу верхнего потока из указанной зоны разделения в вакуумную зону.

7. Способ по п. 6, дополнительно включающий получение одного или нескольких углеводородных потоков из указанной вакуумной зоны.

8. Способ по п. 1 или 2, дополнительно включающий пропускание по меньшей мере части указанного нижнего потока в адсорбционную зону.

9. Способ по п. 8, в котором адсорбционная зона содержит активированный уголь.