Установка термической переработки твердых углеродсодержащих материалов

Иллюстрации

Показать всеИзобретение относится к установкам термической переработки твердых углеродсодержащих материалов для получения газа, кокса, дегтя и подобных продуктов. Установка термической переработки твердых углеродсодержащих материалов содержит направляющую питателя 4 и реторту 6, которые выполнены с одинаковым профилем поперечного сечения и размещены горизонтально на жестком основании соосно с приводом 2 силового возвратно-поступательного механизма 1. Длина направляющей питателя от торца до нулевой точки составляет 0,5…3,0 миделя реторты, вырез длиной L с приемным лотком размещен между нулевой точкой направляющей и зоной уплотнения 9 реторты, подвижная часть питателя выполнена в виде поршня 3 с длиной рабочего хода от нулевой точки направляющей питателя до точки зоны уплотнения на расстоянии (0,5…1,5)L от выреза с лотком 5, при этом длина зоны уплотнения 9 составляет 4…8 миделей реторты. Технический результат - снижение массы и габаритов устройства, трудоемкости его изготовления и сборки, исключение специализированных уплотнений, расширение диапазона рабочих режимов установки, улучшение вариабельности и товарного вида одного из продуктов переработки - углистого остатка. 1 ил.

Реферат

Изобретение относится к оборудованию химической промышленности, конкретно - к установкам термической переработки твердых углеродсодержащих материалов для получения газа, кокса, дегтя и подобных продуктов.

Известны установки непрерывно-периодического действия для пиролиза углеродсодержащих материалов, содержащие питатель (который осуществляет формирование герметичной пробки на границе питатель - реторта и подачу обрабатываемого материала в реторту) и реторту, выполненную в виде трубы для плавного перемещения частиц перерабатываемого материала через зоны уплотнения, сушки и пиролиза, с перфорацией в зоне подвода тепла и газоотводящими коллекторами вне трубы для сбора и отвода летучих продуктов пиролиза. За счет сил трения, возникающих между загружаемым перерабатываемым материалом (например, биомассой) и внутренней поверхностью реторты, происходит формирование газоплотной пробки из исходного материала для обеспечения заданного уровня герметичности реторты. Герметичность выражается в невозможности самопроизвольного проникновения, существенного для процесса или нарушения условий безопасности количества продуктов термического разложения материала за пределы устройства в окружающую среду. За счет хорошего примыкания уплотненного материала к стенкам реторты в зоне сушки обеспечивается интенсивный теплообмен. Нагрев реторты производится любым доступным способом: электрическим нагревателем, горячими продуктами сгорания или иным. Примером технической реализации устройства для применения в установках термической переработки, включающего в том числе брикетный пресс, является, например, устройство по патенту СССР №57761 «Загрузочное устройство для газогенераторов высокого давления», приоритет от 28.12.1936.

Недостатком подобных загрузочных устройств является их громоздкость и сложность конструкции (в т.ч. контуров уплотнения) для работы с относительно небольшими давлениями внутри установок (аппаратов) термической конверсии.

Известна также установка для пиролиза промышленных и бытовых отходов, описанная в авторском свидетельстве SU 1038721 A, приоритет от 30.08.1983. Установка для пиролиза содержит загрузочный бункер, подающий механизм, печь и устройство для выгрузки, снабжена камерой пиролиза, размещенной в печи под углом 15…30° к горизонтали, и переходной насадкой, установленной за подающим механизмом соосно камере пиролиза.

Недостатком установки является необходимость использования выполненной в виде усеченного конуса наклонной пиролизной камеры, что увеличивает вертикальный габарит устройства и усложняет процесс его изготовления, сборки и регулировки. Установка является работоспособной только в относительно узком диапазоне соотношения размеров сечений на входе и выходе пиролизной камеры (соответственно, длины шнека и его диаметра), что предъявляет дополнительные требования к конструкции и эксплуатации.

В качестве ближайшего аналога предлагаемого технического решения выбрана установка для непрерывного пиролиза, приведенная в патенте RU №2408654 «Установка непрерывного действия для пиролиза углеродсодержащих материалов», приоритет от 16.03.2009. Основными элементами ближайшего аналога являются бункер-накопитель, загрузочное устройство, оснащенное шнековым питателем-уплотнителем, посредством которого реализуется непрерывная подача измельченных углеродсодержащих отходов внутрь реторты при одновременном достижении ее герметичности, реторта, где непрерывно, при постепенном перемещении материала шнеком к узлу разгрузки, осуществляются сушка и пиролиз перерабатываемого материала, а также отвод образующихся газообразных продуктов через систему газоотведения. Между питателем и ретортой установлена муфта переменного сечения для формирования пробки из перерабатываемого материала для гарантированного обеспечения герметичности реторты.

К недостаткам ближайшего аналога следует отнести громоздкость конструкции, относительную технологическую сложность изготовления и сборки, обусловленную наличием шнека подачи и шнека, находящегося в реторте, требующих организации выносных подшипниковых узлов и герметичных уплотнений вала в условиях высокой температуры, кислой среды и присутствия абразивных частиц. Площадь непосредственного контакта перерабатываемого материала с внутренней поверхностью реторты при использовании шнека невелика. Кроме того, при равных диаметрах загрузочного устройства шнек обеспечивает меньшую производительность, чем поршень. Невозможно использовать реторту с сечением, отличным от круглого. Невозможно использовать установку для лабораторных исследований, требующих строго дозированного усилия при отработке технологических режимов.

Техническим результатом предлагаемого изобретения является переход к конструктивно-технологическому облику устройства, позволяющему снизить массу и габариты, трудоемкость его изготовления и сборки (в т.ч. исключить специализированные уплотнения), расширить диапазон рабочих режимов установки, улучшить вариабельность и товарный вид одного из продуктов переработки - углистого остатка.

Указанный технический результат достигается тем, что установка термической переработки твердых углеродсодержащих материалов размещается горизонтально на жестком основании соосно с приводом возвратно-поступательного силового механизма, реторта и направляющая питателя выполнены с одинаковым профилем поперечного сечения, длина направляющей от торца до нулевой точки составляет 0,5…3,0 миделя реторты, вырез длиной L с приемным лотком размещен между нулевой точкой направляющей питателя и зоной уплотнения реторты, подвижная часть питателя выполнена в виде поршня с длиной рабочего хода от нулевой точки направляющей питателя до точки зоны уплотнения на расстоянии (0,5…1,5)L от выреза с приемным лотком, при этом длина зоны уплотнения составляет 4…8 миделей реторты.

Сравнительный анализ заявляемого технического решения и ближайшего аналога показывает, что заявляемое техническое решение обладает рядом признаков, не совпадающих с прототипом, а именно: подача перерабатываемого материала осуществляется непрерывно-периодически посредством поршня, совершающего возвратно-поступательные движения; формирование и поддержание в процессе работы газоплотной пробки, в силу специфики уплотнения поршнем, происходит только за счет сил трения без необходимости использования муфты переменного сечения; перемещение перерабатываемого материала по длине реторты происходит за счет последующих слоев, проталкиваемых поршнем (что приводит к сохранению углистого остатка в форме брикета, состоящего из таблеток); исключение шнековых механизмов, уплотнений валов, переходной муфты позволяет изменить конструктивно-компоновочную схему устройства.

Таким образом, можно сделать вывод о соответствии заявляемого технического решения критерию изобретения «новизна» и критерию «изобретательский уровень».

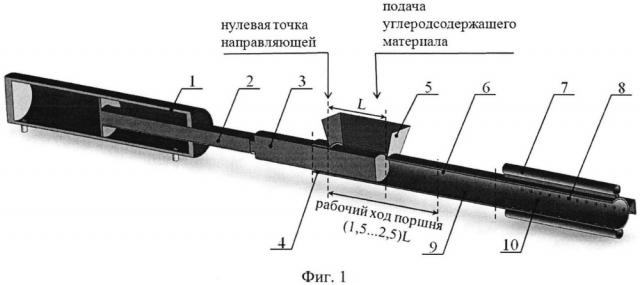

На фиг. 1 представлена принципиальная схема устройства по предлагаемому техническому решению.

Приняты обозначения:

1 - силовой возвратно-поступательный механизм (например, гидроцилиндр),

2 - привод силового возвратно-поступательного механизма,

3 - поршень питателя,

4 - направляющая питателя,

5 - вырез с приемным лотком питателя,

6 - реторта,

7 - коллекторы летучих продуктов пиролиза,

8 - перфорация,

9 - зона уплотнения (нет подвода тепла),

10 - зона сушки и пиролиза (есть подвод тепла).

Устройство по предлагаемому техническому решению имеет следующие характерные особенности. Установка, включая силовой возвратно-поступательный механизм поз. 1, монтируется горизонтально на жестком основании (опоре, фундаменте - на фиг. 1 не показано) таким образом, чтобы привод силового механизма поз. 2 располагался соосно комплексу направляющая (поз. 4) - реторта (поз. 6). Направляющая поз. 4, вырез с приемным лотком поз. 5, поршень поз. 3 отнесены к питателю, зоны уплотнения поз. 9, сушки и пиролиза поз. 10, перфорация поз. 8, коллекторы поз. 7 являются элементами реторты поз. 6. Поршень поз. 3 центрируется в устройстве посредством направляющей поз. 4 таким образом, чтобы расстояние от торца до нулевой точки составляло 0,5…3,0 миделя реторты с целью исключения заклинения. Реторта поз. 6 изготавливается из материала с хорошей теплопроводностью (например, нержавеющей стали). В зоне сушки и пиролиза поз. 10 реторты поз. 6 имеются выходы для продуктов термического разложения углеродсодержащего материала: открытый торец зоны поз. 10 для вывода углистого остатка и перфорация поз. 8 в области подвода тепла для вывода летучих продуктов. Для сбора летучих продуктов пиролиза, проходящих через перфорацию поз. 8, предусмотрены специальные коллекторы поз. 7, по которым указанные продукты отводятся в определенное назначением установки термической переработки место для непосредственного использования или дальнейшей переработки. Нагрев реторты поз. 6 в зоне сушки и пиролиза поз. 10 может осуществляться любым доступным способом (например, посредством электронагрева или нагрева горячими продуктами сгорания) с целью подвода тепловой энергии через стенку с последующей теплоотдачей перерабатываемому материалу и продуктам его разложения. Суммарная площадь проходного поперечного сечения коллекторов поз. 7 исключает их «зарастание» коксующимися продуктами пиролиза.

Устройство по предлагаемому техническому решению функционирует следующим образом. Поршень поз. 3 силовым возвратно-поступательным механизмом поз. 1 выдвигается до нулевой точки направляющей поз. 4, далее происходит заполнение углеродсодержащим перерабатываемым материалом объема под вырезом длиной L с приемным лотком поз. 5, после чего поршень поз. 3 вдвигается силовым возвратно-поступательным механизмом поз. 1 в реторту поз. 6, проталкивая материал в зону уплотнения поз. 9. Производится уплотнение перерабатываемого материала за счет силы давления поршня с одной стороны и ранее уплотненного материала с другой стороны. Опыты показывают, что при давлении поршня 5 МПа и более происходит достаточное уплотнение материала для создания газоплотного участка, при этом длина зоны уплотнения составляет 4…8 миделей реторты, а вдвижение поршня внутрь зоны уплотнения должно составлять (0,5…1,5)L (т.е. суммарно ход поршня составляет (1,5…2,5)L). В момент времени, когда сила давления со стороны поршня поз. 3 на уплотненный перерабатываемый материал оказывается больше силы трения между уплотненным перерабатываемым материалом и стенкой реторты поз. 6, перерабатываемый материал начинает перемещаться в зону сушки и пиролиза поз. 10. Перемещение уплотненного перерабатываемого материала происходит до тех пор, пока поршень поз. 3 не займет своего крайнего положения (на расстоянии (0,5…1,5)L от выреза с приемным лотком поз. 5 вглубь зоны уплотнения поз. 9), затем поршень возвращается в исходное положение (нулевая точка направляющей поз. 4), и цикл повторяется.

В зоне сушки и пиролиза поз. 10 происходит существенное уменьшение силы трения уплотненного материала о стенку за счет выделения продуктов термического разложения, которые выполняют роль смазки. Тепло передается от стенки к перерабатываемому материалу, приводя сначала к испарению влаги, а затем термической деструкции (пиролизу). При этом образуются продукты пиролиза перерабатываемого материала в различном агрегатном состоянии. Летучие продукты преимущественно отводятся через перфорацию поз. 8 в коллекторы поз. 7 (что препятствует их скоплению под высоким давлением, позволяя избежать опасности разрыва реторты поз. 6). Наличие перфорации поз. 8 практически исключает проникновение газообразных продуктов пиролиза через слой уплотненного материала к поршню поз. 3. Углистый остаток и часть летучих, перемещаясь вдоль реторты поз. 6, удаляются через ее открытый торец в определенное назначением установки термической переработки место для непосредственного использования или дальнейшей переработки. Следует отметить, что в предложенном устройстве обеспечивается предотвращение накапливания твердого налета (нагара) на стенках реторты поз. 6 за счет его механического удаления движущимся уплотненным материалом и углистым остатком пиролиза.

Применение предложенного технического решения целесообразно для переработки углеродсодержащих материалов как в малых (лаборатория, опытное производство), так и в больших (например, при лесозаготовках, утилизации сельскохозяйственных отходов, др.) объемах. При этом относительная простота конструктивно-компоновочной схемы устройства, возможность масштабирования его габаритов, формирования «по месту» профиля поперечного сечения, отсутствие специализированных уплотнений, вариабельность силовых механизмов и источников (генераторов) тепла - с одной стороны, ужесточение требований экологической безопасности, развитие «зеленых» технологий и технологий замкнутого цикла - с другой стороны, позволяют прогнозировать востребованность предложенного технического решения в современных условиях и обозримой перспективе.

Установка термической переработки твердых углеродсодержащих материалов, содержащая силовой механизм, питатель и реторту, выполненную в виде трубы с перфорацией и коллекторами газоотведения, отличающаяся тем, что направляющая питателя и реторта выполнены с одинаковым профилем поперечного сечения и размещены горизонтально на жестком основании соосно с приводом силового возвратно-поступательного механизма, длина направляющей питателя от торца до нулевой точки составляет 0,5-3,0 миделя реторты, вырез длиной L с приемным лотком размещен между нулевой точкой направляющей питателя и зоной уплотнения реторты, подвижная часть питателя выполнена в виде поршня с длиной рабочего хода от нулевой точки направляющей питателя до точки зоны уплотнения на расстоянии (0,5-1,5)L от выреза с приемным лотком, при этом длина зоны уплотнения составляет 4-8 миделей реторты.