Компоненты катализатора для полимеризации олефинов

Иллюстрации

Показать всеИзобретение относится к твердому компоненту катализатора (со) полимеризации олефинов, в частности пропилена. Описан твердый компонент катализатора для (со) полимеризации олефинов CH2=CHR, в которых R представляет собой углеводородный радикал с 1-12 атомами углерода дополнительно в смеси с этиленом. Компонент катализатора содержит Ti, Mg, Cu, Cl и электронодонорное соединение. Массовое соотношение Cu/Ti составляет менее 0,5. Технический результат – улучшение стереоспецифичности твердого компонента катализатора. 3 н. и 11 з.п. ф-лы, 4 табл., 23 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к компонентам катализатора для (со) полимеризации олефинов, в частности пропилена, содержащего Mg, Cu, Ti, элементы галогена и по меньшей мере электронодонорное соединение. Настоящее изобретение также относится к катализаторам, полученным из указанных компонентов, и к их применению в процессе (со) полимеризации олефинов, в частности пропилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Компоненты катализатора для стереоспецифической полимеризации олефинов, таких как пропилен, широко известны в данной области техники и относятся к типу категории Циглера-Натта. Первый катализатор этого типа, широко используемый в промышленности, основывался на использовании твердого TiCl3, полученного путем восстановления TiCl4 алкилалюминием. Активность и стереоспецифичность катализаторов были не столь высоки, поэтому полимер подвергался обеззоливанию с тем, чтобы удалить каталитические остатки, и промывке для удаления образуемого атактического полимера. В настоящее время наиболее распространенное семейство катализаторов, используемое в промышленности, содержит твердый компонент катализатора, который представляет собой дигалогенид магния, на который опираются соединение титана и внутреннее электронодонорное соединение, используемое в комбинации с Al-алкильным соединением. Обычно эти катализаторы используют совместно с внешним донором (например, алкоксисиланом), который помогает получить более высокую изотактичность. Одним из предпочтительных классов внутренних доноров является класс доноров, образованный сложными эфирами фталевой кислоты, диизобутилфталат, как наиболее используемый. Фталаты используются в качестве внутренних доноров в сочетании с алкилалкоксисиланами в качестве внешнего донора. Эта система катализатора способна давать хорошие результаты в плане активности и полимеры пропилена с высокой изотактичностью и нерастворимостью в ксилоле. Однако общий интерес представляет возможность увеличения внутренней способности твердых компонентов катализатора, в частности тех, которые основаны на донорах, отличных от фталатов, производить стереорегулярные полимеры. В сущности, внутренне более стереоспецифический компонент катализатора позволяет использовать меньшее количество стереорегулирующего внешнего донора для достижения цели в виде нерастворимости в полимерном ксилоле, и это, в свою очередь, дает возможность получения более высокой производительности установки.

Исходя из этого, было бы очень удобно найти способ улучшения стереоспецифичности твердого компонента катализатора и, в частности, было бы удобно, чтобы этот метод стал широкого применения.

Так раскрытие хлорида магния поддерживает многочисленные попытки, предпринятые для включения в него дополнительных соединений с целью придания новых или измененных свойств конечных катализаторов.

В США 4,613,655 значительные количества (30% по весу и более) различных неорганических соединений, и среди них Cu2Cl2 (таблица VII), смешивают с MgCl2 и затем измельчают в присутствии TiCl4 с тем, чтобы получить катализатор. Помимо эффекта разбавления MgCl2, катализатор, используемый в процессах полимеризации этилена, не показал каких-либо улучшений с наличием Cu2Cl2.

JP2010-155949 раскрывает получение твердых компонентов катализаторов в соответствии с несколькими способами, имеющими общее в использовании медьсодержащих соединений на различных этапах подготовки. В зависимости от способа подготовки и конкретных ингредиентов конечное количество Cu в катализаторе (таблица 1 и 2) и его относительный показатель с Ti может варьироваться в массовом соотношении Cu/Ti от 1,91 (Пр.1, высший) до 0,55 (Пр. 7, низший).

Согласно данной ссылке компоненты катализатора, содержащие Cu, позволяют увеличить каталитическую активность, а стереоспецифичность поддерживают на том же уровне сравнительного катализатора (не содержащего Cu) или слегка увеличенную. Это подтверждается анализом, проведенным на примерах 1-3 и сравнительном примере 1 в таблице 1 (всех катализаторов, полученных тем же способом), указывающий, что увеличение стереоспецифичности по отношению к катализатору, не содержащему Cu (Сравнительный 1; CXS 2.3), было получено только для катализаторов (1-2), в которых массовое соотношение Cu/Ti было выше, чем 1, и, в частности, тенденция ясно показывает линейное уменьшение стереоспецифичности (выраженное увеличением значений CXS, т.е. количества растворимых веществ низкой кристалличности) от 1,91 единиц в массовом соотношении Cu/Ti (ПР. 1 CXS1.1) до 0,77 единиц в массовом соотношении Cu/Ti (EX3, CXS 2.3, как в сравнительном примере 1). Следует отметить, что когда катализатор получают согласно другой технике (Пример 4), увеличение стереоспецифичности катализатора, не содержащего Cu (Сравнительный пример 2), не наблюдается. Кроме того, в случае когда катализатор получают согласно еще одной другой технике, а массовое соотношение Cu/Ti составляет 0,55 единиц, стереоспецифичность в отношении того же катализатора, не содержащего Cu (Сравнительный пример 5), даже слегка ухудшилось.

Аналогичная идея, описанная выше, также приведена в японских патентах JP2010-155948 и JP2010-155950.

Теперь заявитель неожиданно обнаружил, что можно повысить стереоспецифичность каталитических компонентов на основе Mg, содержащих носитель, на котором поддерживаются атомы титана и доноров, путем модификации его конкретных количеств соединений Cu.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Из чего следует, что объектом настоящего изобретения является твердый компонент катализатора, содержащий Ti, Mg, Cu, Cl и электронодонорное соединение, характеризуемое тем, что массовое соотношение Cu/Ti составляет менее 0,5 единиц.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В предпочтительном варианте в компоненте катализатора согласно настоящему изобретению массовое соотношение Cu/Ti находится в диапазоне от 0,1 до 0,45.

В предпочтительном варианте количество Cu меньше 2%, в более предпочтительном варианте равно или меньше 1,8 и в особенно предпочтительном варианте меньше 1,5% в пересчете на общую массу твердого компонента катализатора. Молярное соотношение Cu/Mg предпочтительно находится в диапазоне от 0,001 до 0,05.

В предпочтительном варианте более 60% и в более предпочтительном варианте более 70% атомов титана находятся в +4 валентности. Общее количество Ti, как правило, равно или выше 0,5 и предпочтительно выше 0,8%масс. по отношению к общей массе твердого компонента катализатора. В конкретном варианте осуществления оно составляет от 0,5 до 3%, более предпочтительно от более 0,8 до 2,5% и особенно предпочтительно от 1.1 до 2.5%масс. Этот последний диапазон является особенно предпочтительным в сочетании с использованием атомов Cu, полученных из CuCl2 и сложных эфиров необязательно замещенных ароматических моно- или поликарбоновых кислот в качестве внутренних доноров.

Частицы твердого компонента имеют практически сферическую морфологию и средний диаметр от 5 до 150 мкм, в предпочтительном варианте от 20 до 100 мкм и в более предпочтительном варианте от 30 до 90 мкм. Являясь частицами, имеющими по существу сферическую морфологию, они имеют отношение между большей осью и меньшей осью, равное или менее 1,5 и в предпочтительном варианте менее 1,3.

Атомы Mg предпочтительно получают из хлорида магния, предпочтительно из дихлорида магния и более предпочтительно из дихлорида магния в активной форме, что означает, что он характеризуется рентгеновскими спектрами, в которых наиболее интенсивная линия дифракции, возникающая в спектре неактивного хлорида (параметры кристаллической решетки от 2,56), уменьшается по интенсивности и расширяется до такой степени, что она полностью или частично сливается с профилем отражения, падающим на кристаллическую решетку (d), равную 2.95. После завершения слияния единственный размытый максимум имеет максимум интенсивности, который сдвинут в сторону углов ниже, чем у наиболее интенсивной линии.

Атомы титана предпочтительно получают из титановых соединений формулы Ti(OR)nX4-n, в которой n находится в диапазоне между 0 и 4; Х представляет собой галоген, и R представляет собой углеводородный радикал, предпочтительно алкил, радикал, содержащий 1-10 атомов углерода, или группу COR. Среди них особенно предпочтительными являются соединения титана, имеющие по крайней мере один Ti-галоген, такие как тетрагалогениды или галогеналкоголяты титана. Предпочтительные конкретные соединения титана - TiCl4, и Ti(OEt)Cl3.

Компоненты изобретения также содержат электронодонорное соединение (внутренний донор), выбранный из сложных эфиров, простых эфиров, аминов, силанов и кетонов или их смесей. Наиболее предпочтительными классами являются алкильные и арильные сложные эфиры дополнительно замещенных ароматических моно- или поликарбоновых кислот, таких как: сложные эфиры бензойной и фталевой кислоты, сложные эфиры алифатические кислоты, выбранные из малоновой, глутаровой и малеиновой кислот. Конкретные примеры таких сложных эфиров: n-бутилфталат, ди-диизобутилфталат, ди-n-октилфталат, этил-бензоат и p-этокси этиловый-бензоат. Также могут быть использованы сложные диэфиры, раскрытые в публикации международной заявки WO2010/078494 и в Патенте США US 7,388,061. Среди этого класса особенно предпочтительными являются производные 2,4-пентандиол дибензоата. Кроме того, преимущественно могут быть использованы также простые 1,3 диэфиры формулы:

где одинаковые или отличающиеся друг от друга R, RI, RII, RIII, RIV и RV - водород или углеводородные радикалы, имеющие от 1 до 18 атомов углерода, а одинаковые или отличающиеся друг от друга RVI и RVII, имеют то же значение, что и R-RV, за исключением того, что они не могут быть водородом; одна или несколько групп R- RVII могут быть связаны между собой для образования цикла. 1,3-диэфиры, в которых RVI и RVII выбраны из C1-C4 алкильных радикалов, являются особенно предпочтительными.

В предпочтительном варианте окончательное количество электронодонорного соединения в твердом компоненте катализатора составляет от 1 до 25% по массе, предпочтительно в диапазоне от 3 до 20% по массе.

Атомы Cu предпочтительно получают из одного или более соединений Cu, не имеющих Cu-углеродных связей. В частности, соединения Cu могут быть выбраны из галогенидов Cu, карбоната Cu, ацетата Cu, нитрата Cu, оксида Cu, сульфата Cu, сульфида Cu. Предпочтительными являются соединения, в которых валентность Cu равна +2. Среди галогенидов Cu наиболее предпочтительными являются дихлорид Cu и дибромид Сu. Наиболее предпочтительные соединения Cu: CuO, CuCl2 и диацетат Cu. В частности, предпочтительно использовать соединения, в которых Cu имеет валентность +2 в таком количестве, чтобы оставить менее 1,5 вес.% Cu в конечном твердом компоненте катализатора.

Приготовление твердого каталитического компонента может быть осуществлено в соответствии с несколькими способами.

Согласно одному из этих способов дихлорид магния в безводном состоянии, соединение титана, соединение Cu и электронодонорные соединения измельчают вместе в условиях, при которых происходит активация дихлорида магния. Полученный таким образом продукт может быть обработан один или несколько раз с избытком TiCl4 при температуре от 80 до 135°С. Данная обработка осуществляется с последующей промывкой с углеводородными растворителями, пока не исчезнут ионы хлора. В соответствии с другим способом продукт, полученный путем совместного размола хлорида магния в безводном состоянии, соединения титана, соединения Cu и электронодонорного соединения, обрабатывают галогенированными углеводородами, такими как 1,2-дихлорэтан, хлорбензол, дихлорметан и т.д. Обработку проводят в течение 1-4 часов при температуре от 40°С до точки кипения галогенированного углеводорода. Любой соединение Cu по настоящему изобретению может быть использовано в технике совместного размола, и CuO и CuCl2 являются наиболее предпочтительными. При использовании способа размола для получения компонента катализатора конечное количество Cu предпочтительно составляет от 0,1 до 1,5% по массе, и предпочтительными внутренними донорами являются алкиловые эфиры фталевых кислот.

В соответствии с другим предпочтительным способом твердый компонент катализатора может быть получен взаимодействием титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, а у представляет собой число между 1 и q, предпочтительно TiCl4, с хлоридом магния, полученным из аддукта формулы MgCl2⋅pROH, где р представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, и R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. Аддукт может быть подходящим образом получен в сферической форме путем смешения спирта и хлорида магния, работающих в условиях перемешивания при температуре плавления аддукта (100-130°C). Затем аддукт смешивают с инертным углеводородом, не смешивающимся с аддуктом, тем самым создавая эмульсию, которую быстро охлаждают, в результате чего происходит затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4,399,054 и патенте США 4,469,648. Полученный таким образом аддукт может непосредственно взаимодействовать с соединением Ti при суспендировании аддукта (деалкоголированного или наподобие) в холодном TiCl4 (обычно 0°C); смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка TiCl4 может быть проведена один или более раз. Электронодонорное соединение добавляют в желаемых соотношениях в процессе обработки TiCl4. Для добавления соединения Cu доступно несколько способов. В соответствии с предпочтительным вариантом соединение Cu включают непосредственно в аддукт MgCl2⋅pROH во время его приготовления. В частности, соединение Cu может быть добавлено на начальной стадии подготовки аддукта путем смешивания его с MgCl и спиртом. В качестве альтернативы оно может быть добавлено к расплавленному аддукту перед стадией эмульгирования. Предпочтительными соединениями Cu, которые могут быть включены непосредственно в аддукт MgCl2⋅pROH, являются CuCl2, CuО и Cu(AcO)2. При использовании CuO предпочтительно, хотя и не строго необходимо, использовать его в частицах очень малых размеров и, в частности, в виде наночастиц, то есть частиц, имеющих как минимум один размер в диапазоне нанометров.

Приготовление компонентов катализатора в сферической форме описано, например, в европейских заявках на патент ЕР-А-395083, ЕР-А-553805, ЕР-А-553806, EPA601525 и WO98/44001.

Твердый компонент катализатора имеет средний размер частиц в диапазоне от 5 до 120 мкм и в более предпочтительном варианте от 10 до 100 мкм.

Как уже упоминалось, в любом из этих способов получения могут быть добавлены желаемые электронодонорные соединения как таковые или в качестве альтернативного способа, могут быть получены на месте с использованием соответствующего исходного вещества, способного к трансформации в нужном электронодонорном соединении с помощью, например, известных химических реакций, таких как этерификация, алкилирование, эстерификация, переэтерификации и т.п.

Независимо от способа получения конечное количество электронодонорного соединения таково, что его мольное соотношение по отношению к TiCl4 составляет от 0,01 до 2, в предпочтительном варианте от 0,05 до 1,2.

Твердые компоненты катализатора согласно настоящему изобретению превращают в катализаторы для полимеризации олефинов путем их взаимодействия с алюминийорганическими соединениями в соответствии с известными способами.

В частности, объектом настоящего изобретения является катализатор, используемый для полимеризации олефинов CH2=CHR, где R - углеводородный радикал с 1-12 атомами углерода, дополнительно в смеси с этиленом, содержащий продукт, полученный за счет контактирования:

твердого компонента катализатора, как описано выше, и

соединения алкилалюминия, и

внешнего электронодонорного соединения.

Соединение алкил-Al (ii) предпочтительно выбирают из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Кроме того, можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, возможно в смеси с указанными выше триалкилалюминиями.

Подходящие внешние электронодонорные соединения включают соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидин и кетоны.

Другой класс предпочтительных внешних донорных соединений - из кремниевых соединений формулы (R6)a(R7)bSi(OR8)c, где a и b - целые числа от 0 до 2, c - целое число от 1 до 4, а сумма (a+b+c) равна 4; R6, R7 и R8 - алкильные, циклоалкильные или арильный радикалы с 1-18 атомами углерода, дополнительно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых а равно 1, b равно 1, с равно 2, по крайней мере, один из R6 и R7 выбирают из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащми гетероатомы, а R8 представляет собой C1-C10 -алкильную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан (С донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D донор), диизопропилдиметоксисилан, (2-этилпиперидинил) трет-бутилдиметоксисилан, (2-этилпиперидинил) тексилдиметоксисилан, (3,3,3-трифтор-н-пропил) (2-этилпиперидинил) диметоксисилан, метил (3,3,3-трифтор-н-пропил) диметоксисилан. Кроме того, соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил, также предпочтительны. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и гексилтриметоксисилан.

Электронодонорное соединение (iii) используют в таком количестве, чтобы получить молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением (iii) от 0,1 до 500, в предпочтительном варианте от 1 до 300 и в более предпочтительном варианте от 3 до 100.

Таким образом, еще одним объектом настоящего изобретения является способ (со)полимеризации олефинов CH2=CHR, где R - водород или углеводородный радикал с 1-12 атомами углерода, осуществляемый в присутствии катализатора, содержащего продукт реакции, протекающей между:

твердым компонентом катализатора по данному изобретению;

соединением алкилалюминия и

iii) дополнительно внешним электронодонорным соединением (внешним донором).

Процесс полимеризации может быть проведен в соответствии с известными методами полимеризации в суспензии с использованием в качестве разбавителя инертного углеводородного растворителя или полимеризации в массе с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Кроме того, процесс полимеризации можно проводить в газовой фазе, работающей в одном или более псевдоожиженном или механически перемешиваемом реакторе.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. Когда полимеризацию проводят в газовой фазе, рабочее давление, как правило, составляет от 0,5 до 5 МПа, в предпочтительном варианте от 1 до 4 МПа. При объемной полимеризации рабочее давление обычно составляет от 1 до 8 МПа, в предпочтительном варианте от 1,5 до 5 МПа.

Как уже отмечалось, при гомополимеризации пропилена катализатор по данному изобретению показывает повышенный баланс активности/стереоспецифичности, особенно в связи с увеличением стереоспецифичности по сравнению с известными катализаторами, не содержащими атомы Cu или содержащими слишком большое количество Cu. Было также отмечено, что катализатор по настоящему изобретению демонстрирует особенно интересное поведение также при сополимеризации пропилена с незначительными количествами этилена и/или с другими олефинами CH2 = CHR для получения сополимеров пропилена, содержащих до 10% по массе этилена и/или указанных олефинов CH2 = CHR, отличных от пропилена.

Следующие примеры приведены для того, чтобы лучше проиллюстрировать изобретение без его ограничения.

ПРИМЕРЫ

ХАРАКТЕРИСТИКИ

Определение Mg, Ti (TOT) и Cu

Определение содержания Mg, Ti (TOT) и Cu в твердом компоненте катализатора осуществлялось посредством индуктивно-связанной плазменной эмиссионной спектроскопии на ИСП-спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем аналитического взвешивания, в платиновом тигле "Fluxy", 0,1 ÷ 0,3 г катализатора и 2 грамма лития смеси метабората/тетрабората 1/1 . После добавления нескольких капель раствора KI тигель вставляют в специальный аппарат "Claisse Fluxy" для полного горения. Остаток собирают с 5% раствором об/об HNO3, а затем анализируют с помощью ICP на следующих длинах волн: Магний, 279,08 нм; Титан, 368,52 нм; Медь, 327,40 нм.

Определение содержания внутреннего донора

Определение содержания внутреннего донора в твердом каталитическом соединении осуществлялось посредством газовой хроматографии. Твердый компонент растворили в ацетоне, добавили внутренний стандарт и анализировали образец органической фазы в газовой хроматографии, чтобы определить количество доноров, присутствующих в исходном каталитическом соединении.

Определение X.I.

2,5 г полимера и 250 мл о-ксилола поместили в круглодонную колбу, снабженную холодильником и дефлегматором, и держали в атмосфере азота. Затем полученную смесь нагревали до 135°С и продолжали перемешивать в течение приблизительно 60 минут. Конечный раствор оставили охлаждаться до 25°С при непрерывном перемешивании и затем отфильтровали нерастворимый полимер. Фильтрат упаривали в потоке азота при 140°С, чтобы достичь постоянного веса. Содержание указанной растворимой в ксилоле фракции выражено как процент от исходных 2,5 г, а затем по разности, X.I. %.

ПРИМЕРЫ

Порядок приготовления измельченных твердых компонентов катализатора на основе эфира фталевой кислоты

Безводный дихлорид магния, диизобутилфталат в таком количестве, чтобы молярное соотношение Mg/DIBP было равно 17, вводили в четырехшаровую мельницу вместе с медным соединением типа и количества, указанного в Таблице 1. Компоненты измельчали вместе при комнатной температуре в течение 6 ч. В результате предшественники твердого катализатора были обработаны избытком TiCl4: температуру повышали до 100°C и поддерживали в течение 2 ч. После этого перемешивание останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном при температуре в 100°C. После удаления надосадочной жидкости, чтобы достичь первоначального объема жидкости еще раз, мы добавили дополнительный свежий TiCl4. Затем смесь нагревали до 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном. Твердое вещество промывали безводным гексаном шесть раз при температурном градиенте до 600°C и один раз при комнатной температуре. После этого полученное твердое вещество было высушено в вакууме и подвергнуто анализу.

Порядок приготовления измельченных твердых компонентов катализатора на основе простого диэфира

Безводный дихлорид магния, 9,9-бис (метоксиметил)флуорен в таком количестве, чтобы иметь молярное соотношение Mg/диэфира было равно 17, были введены в четырехшаровую мельницу вместе с медным соединением типа и количества, указанного в Таблице 2. Компоненты измельчали вместе при комнатной температуре в течение 6 ч. В результате предшественники твердого катализатора были обработаны избытком TiCl4: температуру повышали до 100°C и поддерживали в течение 2 ч. После этого перемешивание останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном при температуре в 100°C. После удаления надосадочной жидкости, чтобы достичь первоначального объема жидкости еще раз, мы добавили дополнительный свежий TiCl4. Затем смесь нагревали до 110°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном. Твердое вещество промывали безводным гексаном шесть раз при температурном градиенте до 60°C и один раз при комнатной температуре. После этого полученное твердое вещество было высушено в вакууме и подвергнуто анализу.

Порядок приготовления сферического аддукта

Микросферический аддукт MgCl2⋅pC2H5OH получили в соответствии со способом, описанным в примере 2 WO98/44009, но при работе в более крупном масштабе и в условиях дополнительного добавления соединения меди типа и количества, указанного в Таблицах 3 и 4.

Порядок приготовления измельченных твердых компонентов катализатора на основе эфира фталевой кислоты из сферического аддукта

В 500 мл круглодонную колбу, снабженную механической мешалкой, холодильником и термометром, были введены 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C при перемешивании диизобутилфталат 9,0 г сферического аддукта (полученного, как описано выше) последовательно добавляли в колбу. Количество заряженного внутреннего донора отвечало молярному соотношению Mg/донор, равному 8. Температуру повысили до 100°С и поддерживали в течение 2 часов. После этого перемешивание останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном при температуре в 100°C. После удаления надосадочной жидкости, чтобы достичь первоначального объема жидкости еще раз, мы добавили дополнительный свежий TiCl4. Затем смесь нагревали до 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном. Твердое вещество промывали безводным гексаном шесть раз при температурном градиенте до 60°C и один раз при комнатной температуре. После этого полученное твердое вещество было высушено в вакууме и подвергнуто анализу.

Порядок приготовления измельченных твердых компонентов катализатора на основе простого диэфира из сферического аддукта

В 500 мл круглодонную колбу, снабженную механической мешалкой, холодильником и термометром, были введены 300 мл TiCl4 при комнатной температуре в атмосфере азота. После охлаждения до 0°C при перемешивании 9,9-бис (метоксиметил)флуорен и 9,0 г сферического аддукта (полученного, как описано выше) последовательно добавляли в колбу. Количество заряженного внутреннего донора было равно молярному соотношению Mg/донор, равному 6. Температуру повысили до 100°С и поддерживали в течение 2 часов. После этого перемешивание останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном при температуре в 100°C. После удаления надосадочной жидкости, чтобы достичь первоначального объема жидкости еще раз, мы добавили дополнительный свежий TiCl4. Затем смесь нагревали при температуре в пределах 110°С и выдерживали при этой температуре в течение 1 часа. Перемешивание снова останавливали, твердому веществу давали осесть, а надосадочную жидкость откачивали сифоном. Твердое вещество промывали безводным гексаном шесть раз при температурном градиенте до 60°C и один раз при комнатной температуре. После этого полученное твердое вещество было высушено в вакууме и подвергнуто анализу.

Общий порядок полимеризации пропилена

4-литровый стальной автоклав, снабженный мешалкой, манометром, термометром, системой подачи катализатора, линиями подачи мономера и термостатирующим кожухом, подвергался очищению с потоком азота при 700°С в течение одного часа. Суспензия, содержащая 75 мл безводного гексана, 0,76 г AlEt3 (6,66 ммоль), 0,33 ммоль внешнего донора и 0,006 ÷ 0,010 г твердого компонента катализатора, ранее предварительно взаимодействующих в течение 5 минут, была заряжена. Дициклопентилдиметоксисилан, D донор, или циклогексилметилдиметоксисилан, С донор, были использованы в качестве внешнего донора, как указано в Таблицах 1 и 2. Все испытания, представленные в Таблице 3, были проведены с C донором, тогда как некоторые испытания, описанные в Таблицах 2 и 4, были проведены без какого-либо внешнего донора. Автоклав закрыли и добавили желаемое количество водорода (в частности, были использованы 2 NL в испытаниях D донора, 1,5 NL в испытаниях C донора и 1,25 NL в испытаниях без внешнего донора). Затем при перемешивании подавали 1,2 кг жидкого пропилена. Температуру повышали до 70°С в течение примерно 10 минут и проводили полимеризацию при этой температуре в течение 2 часов. В конце полимеризации непрореагировавший пропилен был удален; полимер извлекали и сушили при 70°С под вакуумом в течение 3 часов. После этого полимер был взвешен и охарактеризован.

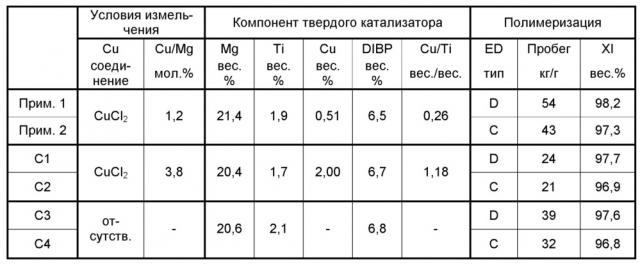

Примеры 1 - 2 и Сравнительные примеры C1 - C4

Измельченные твердые компоненты катализатора на основе эфира фталевой кислоты были приготовлены с помощью общего способа, описанного выше. Их состав и соответствующие показатели полимеризации пропилена приведены в Таблице 1.

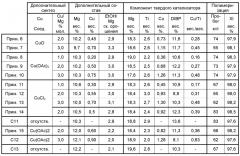

Примеры 3 - 5 и Сравнительные примеры C5 - C10

Измельченные твердые компоненты катализатора на основе простого диэфира были приготовлены с помощью общего способа, описанного выше. Их состав и соответствующие показатели полимеризации пропилена приведены в Таблице 2.

Примеры 6 - 15 и Сравнительные примеры C11 - C13

Измельченные твердые компоненты катализатора на основе эфира фталевой кислоты были приготовлены из сферических аддуктов MgCl2⋅pC2H5OH с помощью общего способа, описанного выше. Единственное различие было в Примере 14, где 10,0 г сферического носителя (вместо 9,0) подвергали взаимодействию с начальным количеством 250 см3 TiCl4 (вместо 300 см3). Их состав и соответствующая производительность полимеризации пропилена приведены в таблице 3.

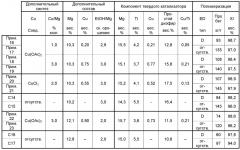

Примеры 16 - 23 и Сравнительные примеры C14 - C17

Измельченные твердые компоненты катализатора на основе простого диэфира были приготовлены из сферических аддуктов MgCl2⋅pC2H5OH с помощью общего способа, описанного выше. Их состав и соответствующие показатели полимеризации пропилена приведены в Таблице 4.

Таблица 1: Измельченные твердые компоненты катализатора на основе эфира фталевой кислоты

DIBP = диизобутилфталат

Таблица 2: Измельченные твердые компоненты катализатора на основе простого диэфира

Простой диэфир = 9,9-бис (метоксиметил) флуорен

Таблица 3: Измельченные твердые компоненты катализатора на основе эфира фталевой кислоты из сферических аддуктов

DIBP = диизобутилфталат. Внешний донор = Циклогексилметилдиметоксисилан (C-донор)

Таблица 4: Измельченные твердые компоненты катализатора на основе простого диэфира из сферических аддуктов

Простой диэфир = 9,9-бис (метоксиметил) флуорен

1. Твердый компонент катализатора для (со) полимеризации олефинов CH2=CHR, в которых R представляет собой углеводородный радикал с 1-12 атомами углерода, дополнительно в смеси с этиленом, содержащий Ti, Mg, Cu, Cl и электронодонорное соединение, характеризуемое тем, что массовое соотношение Cu/Ti составляет менее 0,5.

2. Твердый компонент катализатора по п.1, отличающийся тем, что массовое соотношение Cu/Ti находится в диапазоне от 0,1 до 0,45.

3. Твердый компонент катализатора по п.1, отличающийся тем, что количество Cu составляет менее 2 вес.% от общей массы твердого компонента катализатора.

4. Твердый компонент катализатора по п.1, отличающийся тем, что мольное соотношение Cu/Mg составляет от 0,001 до 0,05.

5. Твердый компонент катализатора по п.1, отличающийся тем, что атомы Cu извлекаются из одного или нескольких соединений Cu, не имеющих Cu-углеродных связей.

6. Твердый компонент катализатора по п.5, отличающийся тем, что соединения Cu могут быть отобраны из галогенидов Cu, ацетата Cu и оксида Cu.

7. Твердый компонент катализатора по п.1 или 3, отличающийся тем, что атомы Cu имеют валентность +2.

8. Твердый компонент катализатора по п.1, отличающийся тем, что электронодонорное соединение выбирается из сложных эфиров, простых эфиров, аминов, силанов и кетонов или их смесей.

9. Твердый компонент катализатора по п.1, отличающийся тем, что электронодонорное соединение выбирается из группы, состоящей из алкильных и арильных сложных эфиров дополнительно замещенных ароматических моно- или поликарбоновых кислот, сложных эфиров малоновых кислот, сложных эфиров глютаровых кислот и сложных эфиров малеиновых кислот и 1,3 простых диэфиров формулы:

где одинаковые или отличающиеся друг от друга R, RI, RII, RIII, RIV и RV представляют собой водород или углеводородные радикалы, имеющие от 1 до 18 атомов углерода, а одинаковые или отличающиеся друг от друга RVI и RVII имеют то же значение, что и R-RV, за исключением того, что они не могут быть водородом; одна или несколько групп R- RVII могут быть связаны между собой для образования цикла.

10. Катализатор, используемый для полимеризации олефинов CH2=CHR, отличающийся тем, что R представляет собой углеводородный радикал с 1-12 атомами углерода, дополнительно в смеси с этиленом, содержащий продукт, полученный в результате контактирования:

(i) твердого компонента катализатора по п.1;

(ii) соединения алкилалюминия и

(iii) дополнительного внешнего электронодонорного соединения.

11. Катализатор по п.10, отличающийся тем, что алкил-Al соединение (ii) выбирается из числа соединений триалкилалюминия.

12. Катализатор по п.10, отличающийся тем, что внешние донорные соединения выбираются из кремниевых соединений формулы (R6)a(R7)bSi(OR8)c, где a и b - целые числа от 0 до 2, c - целое число от 1 до 4, а сумма (a+b+c) равна 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильный радикалы с 1-18 атомами углерода, дополнительно содержащие гетероатомы.

13. Способ (со)полимеризации олефинов CH2=CHR, отличающийся тем, что R представляет собой водород или углеводородный радикал с 1-12 атомами углерода, осуществляемый в присутствии катализатора по любому из пп.10-12.

14. Способ по п.13, отличающийся тем, что пропилен и малые количества этилена и/или других олефинов CH2=CHR сополимеризованы с целью получения пропиленовых сополимеров, содержащих до 10 вес.% этилена и/или указанных олефинов CH2=CHR, отличных от пропилена.