Способ остекловывания радиоактивного шлака

Иллюстрации

Показать всеИзобретение относится к области охраны окружающей среды, может быть использовано для переработки радиоактивных отходов путем их иммобилизации. Способ остекловывания радиоактивного шлака включает его смешение с флюсующей добавкой, кальцинацию, нагрев смеси до температуры плавления, выдержку при этой температуре для гомогенизации и последующую кристаллизацию путем охлаждения расплава для получения химически и радиационно-устойчивой стеклокерамики, в качестве флюсующей добавки к кальцинированному шлаку используют тетраборат натрия (Na2B4O7) при следующем соотношении компонентов, масс. %: шлак 55-85; Na2B4O7 - 15-45. Изобретение позволяет получить стеклокерамику, в которой образуется силикофосфатная фаза, прочно фиксирующая актинидные элементы и обладающая высокой химической и радиационной устойчивостью и термодинамической стабильностью. 3 з.п. ф-лы, 4 ил., 3 пр.

Реферат

Изобретение относится к области охраны окружающей среды, а точнее к области переработки радиоактивных отходов путем их иммобилизации в твердой инертной матрице, устойчивой к воздействию окружающей среды и ионизирующего излучения от инкорпорированных в ней актинидов (урана, нептуния, плутония, америция и кюрия) и продуктов деления урана (изотопов цезия, стронция, технеция, молибдена и др.).

Наиболее эффективно заявляемый способ может быть реализован при иммобилизации радиоактивных шлаков, образующихся при термической переработке актинидсодержащих органических и смешанных неорганических-органических отходов, в которых присутствуют соединения фосфора.

Известен способ переработки радиоактивного шлака (золы), согласно которому радиоактивный шлак смешивают с цементным тестом и отверждают путем выдержки смеси на воздухе до полного отвердевания с получением шлакоцементного компаунда [Патент РФ 2142657, кл. G21F 9/28, G21F 9/16, опубл. 10.12.99].

Недостатком данного способа является низкая химическая и радиационная устойчивость конечного продукта. Указанные недостатки обусловлены высокой скоростью выщелачивания радионуклидов, в том числе актинидов, из цементных компаундов (10-2-10-3 г/см2сут) и низкой радиационной устойчивостью гидратированных минералов цементного камня из-за радиолиза воды под действием ионизирующего излучения актинидов и продуктов деления урана.

Известен также способ иммобилизации радиоактивного шлака, предусматривающий смешение шлака (золы) со стеклофриттой состава, масс. %: SiO2 - 59; Na2O - 12; B2O3 - 15; СаО - 4,3; ZnO - 7,5; K2O - 2,2 и остекловывание при температурах 1050-1200°C [C.R. Palmer et al., Management of Alpha-Contaminated Wastes, Vienna: IAEA, 1981. P. 335-354].

Недостатком данного способа является низкое содержание кальцината шлака, а конечном продукте (не более 40 масс. %) и инкорпорирование присутствующих в шлаке актинидов в стекломатрице, не обладающей термодинамической стабильностью и достаточной химической и радиационной устойчивостью. Указанный недостаток обусловлен тем, что стеклообразное состояние является термодинамически нестабильным и имеет тенденцию к девитрификации, т.е. формированию основной кристаллической фазы и интерстициальной остаточной стеклофазы, в последней концентрируются микрокомпоненты, в том числе актиниды, содержание которых в шлаке обычно не превышает 1 масс. %. Полученный продукт обладает низкой химической и радиационной устойчивостью.

Наиболее близким к заявляемому способу является способ остекловывания радиоактивного шлака, преимущественно фосфорсодержащего, включающий его кальцинацию (прокаливание при температуре около 100 оС в течение 3 часов), смешение с флюсующей добавкой, нагрев смеси до температуры плавления около 1400 оС в силитовой электропечи, выдержку при этой температуре в течение 1 часа для гомогенизации и последующую кристаллизацию путем отжига при 550 оС или охлаждения расплава для получения стеклокерамики [Стефановский С.В., Лифанов Ф.А. Синтез, структура и свойства боросиликатных стекол и стекло кристаллических материалов на основе золы органических отходов // Известия АН СССР. Неорганические материалы. 1989. Т. 25.№3, с.502-506].

В известном способе переработки радиоактивной золы (шлака) шлак смешивают со стеклофриттой, состоящей из Na2СО3 и B2O3 (мольное отношение Na2O: B2O3 = 0,25 – 2,0), в следующем соотношении, масс. %: Na2O-5-22, B2O3 – 13-31, зола (шлак) -55-76.

Недостатком указанного способа является локализация актинидов и других компонентов шлака в термодинамически нестабильной стекломатрице, обладающей недостаточной химической и радиационной устойчивостью, которая в дальнейшем будет ухудшаться вследствие протекания ликвационных процессов в стекле на боросиликофосфатной основе.

Задачей предлагаемого технического решения является получение конечного продукта в виде стеклокерамики, в которой образуется силикофосфатная фаза, прочно фиксирующая актинидные элементы (уран, нептуний, плутоний, америций, кюрий) и обладающая высокой химической и радиационной устойчивостью и термодинамической стабильностью.

Указанный технический результат достигается тем, что в способе остекловывания фосфорсодержащего радиоактивного шлака, преимущественно фосфорсодержащего, включающем его кальцинацию, смешение с флюсующей добавкой, нагрев смеси до температуры плавления, выдержку при этой температуре для гомогенизации и последующую кристаллизацию путем охлаждения расплава для получения химически и радиационно-устойчивой стеклокерамики, в качестве флюсующей добавки к кальцинированному шлаку используют тетраборат натрия (Na2B4O7) при следующем соотношении компонентов, масс. %:

| шлак | 55-85 |

| Na2B4O7 | 15-45 |

Целесообразно плавление и гомогенизацию смеси кальцината шлака и тетрабората натрия проводить при температурах от 1150 до 1400°C.

Целесообразно для повышения степени кристалличности стеклокерамики охлаждение расплава от температуры плавления и гомогенизации до комнатной проводить со скоростью от 10 до 50°C/ч.

Для повышения однородности конечного продукта и снижения скорости выщелачивания актинидов из него, плавление, гомогенизацию и последующую кристаллизацию выполняют методом индукционного плавления в холодном тигле.

Фиг. 1. Рентген-дифрактограмма образца стеклокерамики (примеры 1 и 2). Основные отражения принадлежат силикофосфатной фазе.

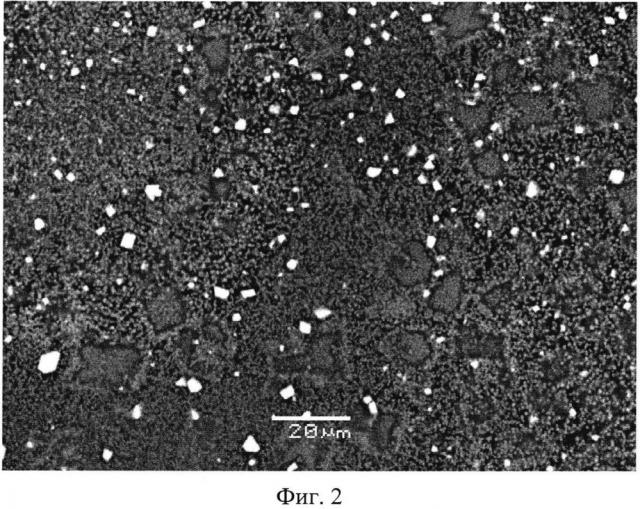

Фиг. 2. СЭМ изображение образца стеклокерамики (примеры 1 и 2). Мелкие белые кристаллы - силикофосфатная фаза.

Фиг. 3. Рентген-дифрактограмма образца стеклокерамики (пример 3). Основные отражения принадлежат силикофосфатной фазе.

Фиг. 4. СЭМ изображение образца стеклокерамики (пример 3). Мелкие белые кристаллы - силикофосфатная фаза.

При содержании компонентов в указанных пределах образуется прочная, химически и радиационно-устойчивая стеклокерамика, состоящая из кристаллической фазы сложного силикофосфата со структурой апатита/бритолита (Na,Ca,An)10(P,Si,S)6O26 или нагельшмидтита (Na,Ca,Al,An)7(P,Si,S)4O16, способного инкорпорировать ионы актинидов в его решетку. Ионы An3+/4+ имеют величины радиусов, сравнимые с таковыми для ионов Na+ (1,02 при кч=6 и 1,18 при кч=8) и Са2+ (1,12 при кч=8 и 1,18 при кч=9) [R.D. Shannon, Acta Cryst. А, 32 (1976) 751-767] и могут замещать их в позициях кристаллической решетки. В эти же фазы может входить и ион S6+, у которого радиус при кч=4 равен 0,12 (при кч=4 у Si4+ r=0,26 , Р5+ r=0,17 , где кч - координационное число, r - радиус иона), который образует прочный сульфат-ион SO42- и плохо растворяется в силикатных и боросиликатных расплавах, способствуя ликвации и вызывая, таким образом, расслоение стекломассы с выделением водорастворимой фазы, концентрирующей цезий и стронций, что приводит к их потере.

Таким образом, для обеспечения прочной фиксации актинидов в стеклокерамике необходимо соблюдать заявленные массовые соотношения.

При содержании кальцината шлака ниже 55 масс. % образуется стекломатрица, не содержащая кристаллической фазы, и, таким образом, получаемый материал не имеет преимуществ перед ранее известными.

При содержании кальцината шлака выше 85 масс. % образуется стеклокерамика с высоким содержанием кристаллических фаз, но для этого требуются температуры более 1400°C, что приводит к значительным потерям радионуклидов из-за испарения с поверхности расплава.

Выдержка расплава менее 20 мин не позволяет получить однородный материал, в то время как выдержка более 60 мин приводит к увеличению потерь радионуклидов.

При скорости охлаждения более 50°C/ч образуется преимущественно стеклообразный материал, так как времени не хватает для завершения процесса кристаллизации. При скорости охлаждения менее 10°C/ч возможно выделение посторонних фаз (типа нефелина), ухудшающих химическую устойчивость конечного продукта.

При сформулированных выше оптимальных условиях образуется стеклокерамика, содержащая силикофосфатную фазу (или фазы), включающие в кристаллическую решетку одновременно фосфор и актиниды, что обеспечивает их надежную иммобилизацию. Образующаяся остаточная стеклофаза, преимущественно боросиликатного состава, обеднена фосфором, что подавляет ликвационные процессы и выделение химически и радиационно-нестойких фаз.

Заявленный способ может быть также реализован при предварительном смешении шлака с флюсующей добавкой и совместной их кальцинации при 800-1000°C с дальнейшим нагревом до температур 1150 до 1400°C. При этом механизм взаимодействия между шлаком и тетраборатом натрия примерно соответствует простому растворению компонентов шлака в маловязком натрий-тетраборатном расплаве и последующей перекристаллизации с выделением актинидсодержащей силикофосфатной фазы.

Наиболее эффективно заявляемый способ может быть реализован с помощью индукционного плавления в холодном тигле (ИПХТ). Активный гидродинамический режим в холодном тигле способствует быстрому протеканию реакций плавления шихты и образования эвтектик, растворению компонентов в расплаве и его гомогенизации. При кристаллизации расплава в холодном тигле блока выделяются зерна силикофосфатов с инкорпорированными ионами актинидов, что также снижает риск их выхода из стеклокерамики при воздействии подземных вод, рассолов и других агрессивных сред.

Пример 1

Радиоактивный шлак с установки сжигания твердых и жидких органических и смешанных органических-неорганических отходов, выгруженный при температуре 950°C (кальцинированный) усредненного состава (в пересчете на оксиды), масс. %: Na2O - 6, K2O - 9, СаО - 15, FeO - 10, Al2O3 - 10, P2O5 - 10, SiO2 - 35, UO2 + остальное - 5, смешивают в корундовом тигле объемом 500 мл с безводным тетраборатом натрия (Na4B2O7) в соотношении, масс. %: шлак - 70, Na4B2O7 - 30, смесь дополнительно кальцинируют в лабораторной печи ВТП-12-15 в интервале температур от 800 до 1000°C, затем нагревают до температуры 1300°C и выдерживают 45 мин. После этого расплав охлаждают в печи со скоростью 25°C до температуры 400°C с последующим самопроизвольным охлаждением до комнатной температуры.

После завершения процесса кристаллизации и остывания тигля с продуктом тигель разбивают и производят отбор проб для исследования методами рентгенофазового анализа и сканирующей электронной микроскопии.

На рентген-дифрактограмме полученной стеклокерамики, приведенной на Фиг. 1, виден набор рефлексов, относящих к фазе со структурой апатита/бритолита, а на Фиг. 2 - мелкие белые кристаллы той же фазы состава, масс. %: Na2O - 11,5; Al2O3 - 26,3; SiO2 - 29,3; P2O5 - 7,8; K2O - 6,1; СаО - 10,1; Fe2O3 - 5.8; UO2 - 3.5 (сумма по анализу - 100,2). Остаточная стеклофаза имеет усредненный состав, масс. %: В2О3 - 18,9; Na2O - 9,3; Al2O3 - 13,2; SiO2 - 29,7; P2O5 – 5,0; K2O - 8,1; СаО - 8,3; Fe2O3 - 5,0; UO3 - 2,6.

Скорость выщелачивания урана на 28-е сутки контакта с водой по ГОСТ Р 52126 2003 составила 3×10-8 г/(см2×сут). Облучение ускоренными электронами с энергией 8 МэВ до поглощенной дозы 109 Гр не приводило к увеличению скорости выщелачивания, что говорит о высокой радиационной стойкости стеклокерамики.

Пример 2

Радиоактивный шлак с установки сжигания твердых и жидких органических и смешанных органических-неорганических отходов усредненного состава (в пересчете на оксиды), масс. %, Na2O - 6, K2O - 9, СаО - 15, FeO - 10, Al2O3 - 10, P2O5 - 10, SiO2 - 35, UO2 + остальное - 5, выгруженный после остывания в контейнере в узле шлакоудаления, смешивают с безводным тетраборатом натрия (Na4B2O7) в соотношении, масс. %: шлак - 55, Na4B2O7 - 45, смесь в корундовом тигле дополнительно кальцинируют в лабораторной печи ВТП-12-15 в интервале температур от 800 до 1000°C, затем нагревают до температуры 1150°C и выдерживают 60 мин. После этого расплав охлаждают в печи до 400°C со скоростью 10°C/ч. После завершения процесса кристаллизации и остывания тигля с продуктом тигель разбивают и производят отбор проб для исследования методами рентгенофазового анализа и сканирующей электронной микроскопии.

Результаты аналогичны тем, которые представлены в предыдущем примере (Фиг. 1 и Фиг. 2). Скорость выщелачивания урана на 28-е сутки контакта с водой по ГОСТ Р 52126 2003 составила 5,5×10-7 г/(см2×сут). Облучение ускоренными электронами с энергией 8 МэВ до поглощенной дозы 109 Гр не приводило к увеличению скорости выщелачивания, что говорит о высокой радиационной стойкости стеклокерамики.

Пример 3

Радиоактивный шлак с установки сжигания твердых и жидких органических и смешанных органических-неорганических отходов усредненного состава (в пересчете на оксиды), масс. %: Na2O - 6, K2O - 9, СаО - 15, FeO - 10, Al2O3 - 10, P2O5 - 10, SiO2 - 35, UO2 + остальное - 5, выгруженный после остывания в контейнере в узле шлакоудаления, смешивают с безводным тетраборатом натрия (Na4B2O7) в соотношении, масс. %: шлак - 85, Na4B2O7 - 15, смесь остекловывают в холодном тигле с внутренним диаметром 56 мм и высотой 85 мм на экспериментальной установке с колебательной мощностью 10 кВт, работающей при частоте 5,28 МГц. После наплавления блока стеклокерамики тигель охлаждают со скоростью около 40°C/ч до 400°C путем контролируемого снижения мощности высокочастотного генератора.

После завершения процесса кристаллизации и остывания тигля с продуктом до комнатной температуры тигель разбивают и производят отбор проб для исследования методами рентгенофазового анализа и сканирующей электронной микроскопии. Несмотря на меньшую долю кристаллической фазы в стеклокерамике (более низкое отношение сигнал : шум фиг. 3, фиг. 4), стеклокерамика, полученная в холодном тигле и лабораторной печи, имеет одинаковый фазовый состав. Скорость выщелачивания урана на 28-е сутки контакта с водой по ГОСТ Р 52126 2003 составила 2,5×10-8 г/(см2×сут). Облучение ускоренными электронами с энергией 8 МэВ до поглощенной дозы 109 Гр не приводило к увеличению скорости выщелачивания, что говорит о высокой радиационной стойкости стеклокерамики.

Таким образом, реализация заявляемого способа при заданных значениях температурно-временных параметров позволяет обеспечить получение конечного продукта, состоящего из целевой силикофосфатной фазы, концентрирующей актиниды, и боросиликатной стекломатрицы, обедненной Р2О5, что снижает склонность к ликвации. Продукт обладает высокой химической и радиационной устойчивостью.

1. Способ остекловывания радиоактивного шлака, преимущественно фосфорсодержащего, включающий его смешение с флюсующей добавкой, кальцинацию, нагрев смеси до температуры плавления, выдержку при этой температуре для гомогенизации и последующую кристаллизацию путем охлаждения расплава для получения химически- и радиационно-устойчивой стеклокерамики, в качестве флюсующей добавки к кальцинированному шлаку используют тетраборат натрия (Na2B4O7) при следующем соотношении компонентов, масс. %:

| шлак | 55-85 |

| Na2B4O7 | 15-45 |

2. Способ по п. 1, отличающийся тем, что плавление и гомогенизацию смеси кальцината шлака и тетрабората натрия проводят при температурах от 1150 до 1400°C.

3. Способ по пп. 1 и 2, отличающийся тем, что с целью повышения степени кристалличности стеклокерамики охлаждение расплава от температуры плавления и гомогенизации до комнатной проводят со скоростью от 10 до 50°C/ч.

4. Способ по п. 1, отличающийся тем, что, с целью повышения однородности конечного продукта и снижения скорости выщелачивания актинидов из него плавление, гомогенизацию и последующую кристаллизацию выполняют методом индукционного плавления в холодном тигле.