Грузозахватное устройство

Иллюстрации

Показать всеИзобретение относится к области средств для судоподъемных, аварийно-спасательных, спускоподъемных работ и может найти применение при подъеме затонувших подводных лодок или других подводных объектов. Грузозахватное устройство включает несущий элемент, выполненный с возможностью навешивания на судовые грузоподъемные устройства, с симметричными захватами и их гидроприводами, емкость для размещения оборудования, работающего от внешних энергоносителей. Несущий элемент выполнен в виде как минимум одного объемного П-образного корпуса, в верхней горизонтальной части которого симметрично установлены прочные цистерны плавучести и цистерна для оборудования. Как минимум два симметричных захвата жестко закреплены на поворотных осях, установленных на нижних торцах вертикальных частей П-образного корпуса, и своими внешними поверхностями посредством шарнирно-рычажных связей шарнирно соединены с приводными гидроцилиндрами, установленными на боковых внешних поверхностях П-образного корпуса. Указанные корпус и захваты выполнены в виде объемных реберных конструкций из жестко закрепленных с интервалами 400-600 мм соответственно П-образных шпангоутов и плоских дугообразных реберных элементов с вырезами и жесткими перемычками. П-образный корпус выполнен с возможностью шарнирного присоединения жесткой связи к двум его поверхностям. Достигается упрощение конструкции, повышение грузоподъемности и повышение надежности устройства. 20 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области средств для судоподъемных, аварийно-спасательных, спуско-подъемных работ и может найти применение при подъеме затонувших подводных лодок или других подводных объектов.

Известен подводный аппарат для захвата и подъема затонувших объектов (RU, п. 2176966, д. пр. 15.09.200), включающий корпус с энергетическим и технологическим оборудованием, закрепленный на раме, скрепленной силовым канатом с надводным судном, снабженный клещевым захватом с соплами на концах для размыва грунта, понтоны, пневмошланги. Аппарат имеет дополнительные понтоны, связанные канатом со скобами клещевого захвата. Аппарат имеет зажимы каната, закрепленные на раме. Скобы клещевых захватов имеют гибкие канатные подвески, скрепляющие скобы с рамой и определяющие величину раскрытия скоб клещевых захватов.

Недостатком является наличие понтонов, дополнительного оборудования для них и усложнение систем устройства. Передача воздуха компрессорами по шлангам занимает много времени, и чем больше глубина, тем больше времени требуется на продувку понтонов. При использовании нескольких захватов требуется размещать большое количество оборудования на обеспечивающем судне.

Недостатком также является крепление крупногабаритных длинномерных захватов к раме. При подъеме перемещаемого объекта рама в местах крепления захватов испытывает большое усилие на изгиб, особенно при подъеме длинномерного объекта, что снижает надежность устройства.

Известно устройство для подъема затонувшего объекта (RU, з. 2000127080, д. пр. 24.10.2000), содержащее несущий элемент, установленный на нем захватный механизм грейферного типа, включающий, по крайней мере, две дугообразные челюсти, снабженные гидроприводом. Несущий элемент выполнен в виде объемного корпуса, по боковым сторонам которого выполнены пазы, а на внутренней поверхности челюстей выполнены сопряженные с этими пазами выступы, нижняя поверхность каждого из которых выполнена цилиндрической, соответствующей сопрягаемой с ней поверхности паза. Центральная ось цилиндрической поверхности совпадает с осью поворота челюсти, а форма нижней поверхности корпуса соответствует форме сопряженной с ней поверхности затонувшего объекта. Концы челюстей могут быть выполнены заостренными с возможностью наложения этих концов друг на друга при закрытом положении захватного механизма. Каждая челюсть может быть снабжена дополнительным гидроцилиндром, который установлен между корпусом и внутренней поверхностью соответствующей челюсти. Устройство может быть снабжено гидравлической системой размыва грунта.

Недостатком является то, что при использовании нескольких устройств для поднятия крупногабаритного подводного объекта устройства не связаны между собой, что создает опасность перелома корпуса в случае их неравномерного поднятия с захваченным объектом или отказа одного из устройств под влиянием внешних воздействий. Объемный корпус, например полый, недостаточно прочный, что снижает надежность устройства.

Известно устройство для подъема затонувших объектов (RU, п. 2240255, д. пр. 30.04.2002), содержащее надводное судно с лебедками, канаты которых связаны с траверсами, на которых шарнирно закреплены захваты. На захватах закреплены шарнирно концы телескопической штанги с внутренней штангой, на одном конце которой имеется резьба со стяжной гайкой. Обе штанги телескопической штанги имеют для их соединения сквозные отверстия и выдергиваемый из них шкворень. Соседние захваты для соединения их между собой выполнены с проушинами для крепления к ним звеньев цепи и имеют штанги с грузами, выполненными с возможностью их перемещения по этим штангам. Устройство выполнено с глубоководным самоходным аппаратом с манипулятором для стяжной гайки и шкворня.

Недостатком является наличие самоходного аппарата с манипулятором для стяжной гайки и шкворня и необходимость стягивания захватов вращением гаек при помощи подводного аппарата, что, при наличии большого количества устройств, занимает продолжительное время. А также возможность использования, минимум, двух траверс.

Недостатком также является крепление крупногабаритных длинномерных захватов к траверсам, которые при подъеме перемещаемого объекта в местах крепления захватов испытывают большое усилие на изгиб, что снижает надежность устройства.

Известен подъемник затонувших объектов (RU, з. 93020094, 19.04.1993), содержащий металлический каркас, собранный из двухтавровых балок, и захваты. По обе стороны каркаса прикреплены по четыре силовых гидроцилиндра, приводящих в действие челюсти грейферного типа, при этом силовые гидроцилиндры работают за счет гидростатического давления морских глубин. Чем глубже под водой затонувший объект, тем большей мощностью будут обладать силовые гидроцилиндры. Подъемник снабжен гребными винтами с дистанционным управлением с борта базового судна с целью корректировки посадки подъемника на затонувший объект, при этом наблюдая корректировку на телеэкране подводного действия.

Недостатком является ограниченное использование - предназначено только для подъема большегрузных объектов, невозможность использования подъемника затонувших объектов на мелководье.

Недостатком также является необходимость обеспечения подъемника большим количеством электроэнергии для работы гребных винтов и необходимость размещения крупногабаритного электрооборудования на надводном судне.

Недостатком также является выполнение несущего элемента в виде рамы, которая в местах крепления крупногабаритных захватов испытывает большое усилие на изгиб, особенно при подъеме длинномерного объекта, что снижает надежность устройства. Крупногабаритные длинномерные захваты требуют установку мощных гидроприводов.

Известно съемное автоматическое дистанционно управляемое захватное устройство (RU, п. 2390460, д. пр. 24.03.2009), навешиваемое на судовые грузоподъемные устройства плавучих подъемных средств, выполненное на общей раме с несколькими поворотными приводными лапами, форма которых соответствует поднимаемому судну. Приводные лапы разнесены на раме по длине поднимаемого судна в соответствии с распределением его весовой нагрузки. Поворотные лапы приводятся в движение индивидуально или совместно с помощью электрогидравлического привода, включающего электродвигатель, насос и рабочие гидроцилиндры, соединяющие поворотные лапы с рамой захватного устройства. Устройство охватывает корпус затонувшего судна без его обжатия путем заглубления поворотных лап под его корпусом, лежащим на грунте, позволяет изменять продольный и поперечный углы наклона захвата вместе со свободно лежащим в нем судном, не создавая дополнительных нагрузок на его корпус на первой фазе подъема при отрыве корпуса судна от грунта, устраняя этим «эффект присоса» корпуса к грунту. Рама и лапы захватного устройства могут быть выполнены из полых коробчатых элементов, имеющих нулевую или положительную плавучесть, устраняемую при опускании захвата под воду путем принятия водяного балласта, высвобождаемого при подъеме затонувшего судна.

Недостатком является выполнение несущего элемента в виде рамы и крупногабаритных захватов полыми. Это не обеспечивает достаточной прочности и необходимо принимать и высвобождать водяной балласт. Коробчатые захваты захватывают поднимаемый объект вместе с грунтом, сопротивление грунта высокое. Крупногабаритные захваты требуют установку мощных гидроприводов.

Недостатком также является выполнение несущего элемента в виде рамы, которая в местах крепления крупногабаритных захватов испытывает большое усилие на изгиб, особенно при подъеме длинномерного объекта, что снижает надежность устройства.

Известно устройство для подъема затонувшего объекта (RU, п. 2111890, д. пр. 30.05.1995), принятое за прототип и содержащее раму с захватами, контейнер с оборудованием, работающим от внешних энергоносителей, понтоны плавучести, фиксаторы на концах захватов для взаимодействия с затонувшим объектом. Устройство снабжено подруливающей системой для пространственного маневрирования и раскачивания объекта перед его подъемом с грунта, системой удифферентовки, включающей в себя емкости в оконечностях устройства и насос, подключенный также к системе размыва грунта с помощью гидрошлангов, сочлененных с захватами. Также снабжено средствами управления, включающими в себя датчики и приборы измерения дистанции до объекта в условиях ограниченной видимости. Подруливающая система выполнена с попарно установленными по бортам и в оконечностях устройства движителями, колонки которых выполнены поворотными в продольной плоскости.

Недостатком является необходимость привлечения большого количества специалистов при подъеме крупногабаритных объектов и использовании нескольких устройств одновременно.

Недостатком является необходимость продувания понтонов плавучести компрессорами обеспечивающего судна, которая занимает продолжительное время, а использование большого количества баллонов с воздухом высокого давления усложняет системы устройства, требует места для их расположения и утяжеляет конструкцию.

Недостатком также является выполнение несущего элемента в виде рамы, которая в местах крепления крупногабаритных захватов испытывает большое усилие на изгиб, особенно при подъеме длинномерного объекта, что снижает надежность устройства. Крупногабаритные длинномерные захваты требуют установки мощных гидроприводов, а установленные движители требуют дополнительных затрат энергии.

Захваты с небольшой площадью поперечного сечения не обеспечивают низкую удельную нагрузку на корпус поднимаемого объекта, даже если устанавливают несколько захватов по длине объекта на значительном расстоянии друг от друга. Это вызывает риск разлома корпуса.

Недостатком является то, что при использовании нескольких устройств для поднятия крупногабаритного подводного объекта устройства не связаны между собой, что создает опасность перелома корпуса в случае их неравномерного поднятия с захваченным объектом или отказа одного из устройств под влиянием внешних воздействий.

Задачей изобретения является создание прочной, надежной конструкции грузозахватного устройства универсального назначения, простой в обслуживании и монтаже.

Техническим результатом является упрощение конструкции, повышение грузоподъемности и повышение надежности устройства.

Технический результат достигается тем, что в грузозахватном устройстве, включающем несущий элемент, выполненный с возможностью навешивания на судовые грузоподъемные устройства, с симметричными захватами и их гидроприводами и емкость для размещения оборудования, работающего от внешних энергоносителей, несущий элемент выполнен в виде, как минимум, одного объемного П-образного корпуса, в верхней горизонтальной части которого симметрично установлены прочные цистерны плавучести и емкость для оборудования, при этом, как минимум, два симметричных захвата жестко закреплены на поворотных осях, установленных на нижних торцах вертикальных частей П-образного корпуса, и своими внешними поверхностями посредством шарнирно-рычажных связей шарнирно соединены с приводными гидроцилиндрами, установленными на боковых внешних поверхностях П-образного корпуса, при этом указанные корпус и захваты выполнены в виде объемных реберных конструкций из жестко закрепленных с интервалами 400-600 мм соответственно П-образных шпангоутов и плоских дугообразных реберных элементов с вырезами и жесткими перемычками.

П-образный корпус может быть выполнен с возможностью шарнирного присоединения жесткой связи к двум его поверхностям.

П-образный корпус может быть снабжен шарнирными узлами, закрепленными на его фронтальной и тыловой поверхностях.

Жесткая связь может быть выполнена в виде металлических поворотных тяг.

Устройство может быть снабжено системой гидроразмыва грунта, привод которой установлен в емкости для оборудования, а сопла и гидрошланги для размыва грунта установлены на реберных элементах захватов.

В верхней части П-образного корпуса могут быть установлены рымы для грузонесущих связей.

Емкость для оборудования может быть выполнена в виде цистерны.

Цистерны для плавучести могут быть выполнены из синтактической пены.

Шпангоуты П-образного корпуса могут быть выполнены с отверстиями для уменьшения веса.

П-образный корпус может быть выполнен с вырезом на нижней поверхности его горизонтальной части и с, как минимум, двумя симметричными цистернами для плавучести.

Захваты могут быть выполнены клещевого типа.

Жесткие перемычки между реберными элементами захватов могут быть выполнены поперечными и установлены через интервалы.

Жесткие перемычки между реберными элементами захватов могут быть выполнены поперечными и сквозными для выхода грунта.

Жесткие перемычки между реберными элементами захватов могут быть выполнены продольными и сквозными для выхода грунта.

Каждый шпангоут П-образного корпуса и реберный элемент захватов могут быть снабжены поясками.

Захваты могут быть снабжены сменными зубьями.

Поршень гидроцилиндра со стороны поршневой полости, отвечающей за выдвижение поршня и закрытие захватов, может быть выполнен с увеличенной направляющей поверхностью.

Устройство может быть снабжено средствами управления, датчиками и приборами подводного наблюдения, средствами подводного освещения.

Гидропривод может быть выполнен с возможностью фиксации захватов в их крайнем закрытом положении переходом рычагов шарнирно-рычажного механизма гидроцилиндров через их «мертвую» точку.

Гидропривод может быть выполнен с возможностью механического стопорения рычагов шарнирно-рычажного механизма. П-образный корпус может быть снабжен механическим стопором захватов в крайних открытом и закрытом их положении, выполненным в виде стержня, приводимого в движение гидроприводом.

Из конструкции грузозахватного устройства исключены понтоны плавучести с оборудованием для их работы, система подруливания с движителями, система удифферентовки, что упрощает устройство.

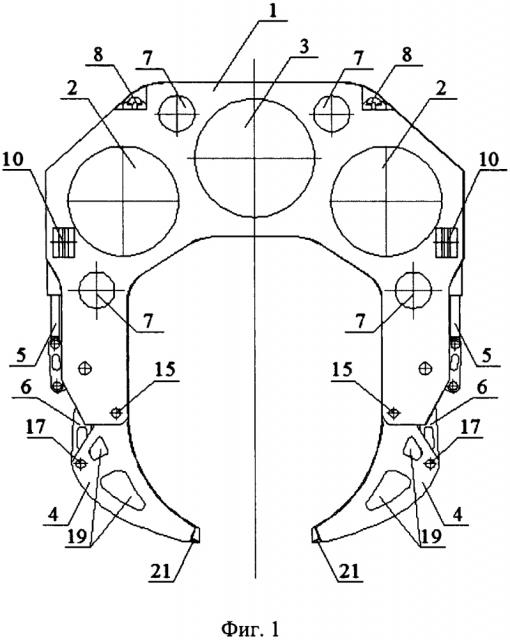

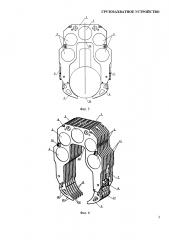

Устройство поясняется чертежами. На фиг. 1 представлен вариант устройства с несущим элементом в виде одного П-образного корпуса и, как минимум, двумя захватами, вид спереди, на фиг. 2 - то же, вид сбоку, на фиг. 3 - то же, поперечное сечение устройства, на фиг. 4 - то же, устройство, вид сверху, на фиг. 5 - то же, вид П-образного корпуса с верхним вырезом, вид спереди. На фиг. 6, устройство в аксонометрии. На фиг. 7 представлен вариант устройства с несущим элементом в виде, например, трех П-образных корпусов, соединенных при помощи поворотных тяг 11, и шестью захватами. На фиг. 8 представлен вариант закрепления устройства на надводном судне-катамаране. На фиг. 9 представлено устройство с разными вариантами выполнения несущего элемента для подъема, например, затонувшей подводной лодки 23, а - соединение всех П-образных корпусов, б - соединение П-образных корпусов группами.

Устройство включает несущий элемент, выполненный в виде, как минимум, одного объемного П-образного корпуса 1, как минимум, две цистерны 2 для плавучести, емкость 3 для оборудования, симметричные захваты 4 с механизмом их гидропривода. Несущий элемент может быть выполнен в виде одного объемного П-образного корпуса 1, двух объемных П-образных корпусов, трех и т.д. Количество указанных корпусов 1 и их размещение на перемещаемом объекте выбирают исходя из технических характеристик поднимаемого объекта и его расположения на грунте.

При подъеме перемещаемого объекта несущий элемент в виде рамы прототипа в местах крепления захватов испытывает большое усилие на изгиб, особенно при подъеме длинномерного объекта. Выполнение несущего элемента в виде одного или нескольких П-образных корпусов, выполненных с возможностью шарнирного присоединения к ним жесткой связи, более прочная и надежная конструкция, чем несущий элемент в виде рамы, т.к. не испытывает усилий на изгиб из-за установки захватов 4 на нижних торцах вертикальных частей П-образного корпуса 1 и повышенной прочности несущего элемента как объемной реберной структуры.

П-образный корпус 1 служит местом установки, как минимум, двух цистерн 2 для плавучести, емкости 3 для оборудования, оборудования системы гидроприводов захватов 4, оборудования системы освещения подводной обстановки и служит местом крепления поворотной оси 15 захватов 4. В верхней горизонтальной части объемного П-образного корпуса 1 симметрично от его центральной оси установлены прочные цистерны 2 для плавучести, которые являются необслуживаемыми. Цистерны 2 для плавучести обеспечивают уменьшение веса П-образного корпуса 1 и уменьшение нагрузки на грузонесущие связи 9, а также отрицательную плавучесть П-образного корпуса 1. Компенсирование веса П-образного корпуса 1 позволяет устройству поднимать объекты с большим весом. Цистерны 2 для плавучести могут быть изготовлены из плавучего пористого материла, например синтактической пены. П-образный корпус 1 может быть выполнен с вырезом 22 на нижней поверхности его горизонтальной части и с, например, четырьмя симметричными цистернами 3 для плавучести (фиг. 5). В центре верхней горизонтальной части объемного П-образного корпуса 1 установлена емкость 3 для оборудования, например, в виде отсека или цистерны для оборудования. Емкость 3 для оборудования служит для размещения оборудования «сухого» исполнения, работающего от внешних энергоносителей и обеспечивающего работу системы гидропривода захватов 4, системы гидроразмыва грунта и электроэнергетической системы (не показано). Установка емкости 3 для оборудования в П-образном корпусе 1 обеспечивает защиту емкости 3 для оборудования от внешних воздействий и повышает надежность устройства.

П-образная форма корпуса 1 обеспечивает обхват перемещаемого объекта сверху и по бортам. За счет объемной П-образной формы корпус 1 удерживает поднимаемый объект по бортам или дополнительно сверху. П-образный корпус обеспечивает защиту перемещаемого объекта сверху и по бортам от внешних воздействий и препятствует его перемещению при воздействии, например, подводных течений (фиг. 1, фиг. 5). Выполнение выреза 22 обеспечивает фиксацию перемещаемого объекта с верхней выступающей частью (фиг. 5). Обхват перемещаемого объекта с бортов и снизу обеспечивают захваты 4, установленные на нижних торцах вертикальных частей П-образного корпуса 1. Кроме того, П-образный корпус 1 не нужно поднимать гидроприводом, он навешивается на грузонесущие связи 9, что обеспечивает уменьшение энергозатрат на гидропривод, уменьшение нагрузки на гидроцилиндры 5 захватов 4 и повышает надежность устройства.

Каждый указанный П-образный корпус 1 выполнен в виде объемной реберной конструкции из жестко закрепленных с интервалом 400-600 мм П-образных шпангоутов 12. Реберная конструкция П-образного корпуса 1 обеспечивает повышение прочности несущего элемента и снижение удельных нагрузок от захватов 4 на конструкцию несущего элемента, что повышает надежность П-образного корпуса 1 и устройства в целом.

Реберная конструкция П-образного корпуса 1 позволяет установить захваты 4 реберной конструкции, обеспечивает их крепление, раскрытие и закрытие. П-образная форма корпуса 1 и выполнение в виде реберной конструкции позволяет установить захваты 4 другой, чем в прототипе, конфигурации с уменьшением длины захватов 4 и увеличением их ширины и толщины и также в виде реберной конструкции, что обеспечивает уменьшение удельной нагрузки на захваты 4, несущий элемент и корпус перемещаемого объекта.

В шпангоутах 12 выполнены вырезы под цистерны 2 для плавучести и емкость 3 для оборудования, вырезы под поворотные оси 15 захватов 4 и ось 16 шарнирно-рычажной связи 6, сквозные вырезы для уменьшения веса, например, отверстия 7 круглой формы. Выполнение каждого шпангоута 12 с отверстиями 7 позволяет уменьшить вес и металлоемкость П-образного корпуса 1 при сохранении его высокой прочности. Шпангоуты 12 соединены между собой поперечными связями, например жесткими осями (не показано). Дополнительно шпангоуты 12 жестко связаны между собой цистернами 2 для плавучести и емкостью 3 для оборудования, например приварены к ним. Каждый шпангоут 12 П-образного корпуса 1 может быть снабжен по периметру поясками для усиления прочности (не показано). П-образный корпус 1 выполнен с возможностью навешивания на судовые грузоподъемные устройства плавучих подъемных средств. В верхней части П-образного корпуса 1 установлены рымы 8 для подвешивания на гибкие грузонесущие связи 9.

На несущем элементе расположены, как минимум, два симметричных относительно центральной вертикальной плоскости захвата 4 и два приводных гидроцилиндра для них. Каждый объемный П-образный корпус 1 снабжен, как минимум, двумя симметричными захватами 4 и двумя гидроцилиндрами, по одному для каждого захвата 4. Захваты 4 жестко закреплены на поворотных осях 15, установленных на нижних торцах вертикальных частей П-образного корпуса 1, и своими внешними поверхностями посредством шарнирно-рычажных связей 6 шарнирно соединены с приводными гидроцилиндрами 5, установленными на боковых внешних поверхностях П-образного корпуса 1. Каждый захват 4 выполнен с возможностью поворота относительно своей поворотной оси 15. Захват 4 с механизмом гидропривода обеспечивает обхват поднимаемого объекта снизу, удержание перемещаемого объекта в неподвижном положении при транспортировке на берег, освобождение объекта для безопасной постановки на эстакаду плавучего дока.

Каждый захват 4 выполнен в виде объемной реберной конструкции из жестко закрепленных с интервалом 500-600 мм плоских дугообразных реберных элементов 13 с вырезами 19 и жесткими перемычками.

Реберная конструкция захватов 4 обеспечивает уменьшение веса захватов и повышение их прочности. Это повышает надежность захватов 4 и устройства в целом. Также реберная конструкция захватов 4 обеспечивает снижение удельных нагрузок на захваты 4 и на несущий элемент при действии подъемного усилия и повышение равномерности распределения прилагаемой нагрузки на несущий элемент и на захваты 4, что повышает грузоподъемность и надежность устройства, а именно увеличивается срок его службы. Реберная конструкция захватов 4 обеспечивает снижение сопротивления донному грунту и уменьшение нагрузки, действующей на захваты 4 со стороны грунта при их закрытии под объектом. Повышение надежности захвата объекта обеспечивается за счет того, что грунт не остается в захвате 4 и не мешает полностью плотно обхватить объект.

Реберная конструкция захвата 4 позволяет уменьшить удельную нагрузку на корпус перемещаемого объекта и обеспечивает равномерное распределение подъемной нагрузки на корпус объекта при большом значении силы подъема. Максимальные нагрузки на корпус перемещаемого объекта и на устройство возникают именно при подъеме объекта. Напряжения, возникающие в реберной конструкции захвата, не превышают 150 МПа.

Сквозные вырезы 19 каждого реберного элемента 13 расположены соосно в объемной конструкции и образуют сквозные проходы для прохождения грунта при захвате захватами 4 грунта вместе с поднимаемым объектом. Также вырезы 19 обеспечивают уменьшение веса захватов.

Между реберными элементами 13 приварены жесткие перемычки для увеличения прочности реберной конструкции. Жесткие перемычки могут быть выполнены поперечными 14 и продольными 18. Жесткие поперечные перемычки между реберными элементами 13 захватов 4 могут быть установлены через интервалы (не показано). Жесткие поперечные перемычки 14 могут быть выполнены сквозными для выхода грунта. Между реберными элементами 13 могут быть выполнены продольные сквозные перемычки 18 вдоль внутренней поверхности захватов 4, соответствующей направлению их врезания в грунт. Каждый реберный элемент 13 захватов 4 может быть снабжен поясками 20, закрепленными на верхней и нижней дугообразных поверхностях для увеличения прочности (фиг. 5).

Реберные элементы 13 жестко закреплены на двух осях - на поворотной 15 и на жесткой оси 17, установленной на внешней поверхности захватов 4. Ось 16 служит местом крепления шарнирно-рычажной связи 6 от гидроцилиндра 5 для поворота захватов 4. Захваты 4 могут быть выполнены клещевого типа, клиновидной формы, что обусловлено характером ее напряженно-деформированного состояния при работе по прямому назначению. За счет геометрии рабочих поверхностей захватов 4 обеспечивают снижение сил трения грунта о захваты 4. Для облегчения проникания в донный грунт захваты 4 могут быть снабжены сменными зубьями 21. Устройство может быть снабжено системой гидроразмыва грунта (не показано), которая дополнительно снижает сопротивление грунта при отрыве поднимаемого объекта от грунта. Захваты 4 могут быть выполнены с соплами и гидрошлангами для размыва грунта, установленными на каждом реберном элементе 13 захватов 4 (не показано). Водяные насосы погружного типа для осуществления гидроразмыва грунта могут быть установлены на П-образном корпусе 1 или внутри емкости 3 для оборудования. Электрический привод водяных насосов расположен внутри емкости 3 для оборудования.

Изменение конфигурации захватов 4 и выполнение их в виде реберной конструкции позволяет установить для каждого захвата гидропривод меньшей мощности, чем в прототипе, что обеспечивает уменьшение энергозатрат и повышение надежности устройства. Устройство снабжено электрогидравлическим приводом и автономной гидравлической станцией, установленной в емкости 3 для оборудования. Электрогидравлический привод включает электродвигатель, насос и рабочие гидроцилиндры 5 с шарнирно-рычажными связями 6, выполненными в виде шарнирно-рычажного механизма. Каждый захват 4 снабжен индивидуальным приводным гидроцилиндром 5, который посредством шарнирно-рычажной связи 6 шарнирно соединен с захватом 4. Приводные гидроцилиндры 5 установлены на боковых поверхностях П-образного корпуса 1 по одному с каждой стороны. Шарнирно-рычажный механизм одним концом шарнирно соединен с поршнем гидроцилиндра 5, а другим концом шарнирно закреплен на оси 17, жестко закрепленной между реберными элементами 13 на внешней поверхности захвата 4.

Приводные гидроцилиндры 5 и шарнирно-рычажные связи 6 соединяют захваты 4 с П-образным корпусом 1, обеспечивая их дополнительное крепление к П-образному корпусу 1, и вместе с гидросистемой обеспечивают раскрытие и закрытие захватов 4 и их стопорение (фиксацию). Установка гидроцилиндров 5 и шарнирно-рычажных связей 6 на внешних поверхностях П-образного корпуса 1 и захватов 4 повышает надежность устройства, т.к. обеспечивает защиту элементов гидропривода от повреждения поднимаемым объектом и облегчает доступ к ней для обслуживания.

Поршень гидроцилиндра 5 выполнен ступенчатым, причем площадь рабочей поверхности, обеспечивающей выдвижение поршня и закрытие захватов 4, значительно больше, чем площадь рабочей поверхности для заведения поршня и раскрытия захватов 4, что обеспечивает увеличение усилия на закрытие захватов 4, силы захвата и удержания захватами 4, уменьшение усилий на раскрытие захватов 4. Это повышает надежность устройства. Установка приводных гидроцилиндров 5 и шарнирно-рычажных связей 6 на внешних поверхностях захватов 4 повышает надежность их фиксации в закрытом положении с поднимаемым объектом, что повышает надежность устройства.

Гидропривод каждого захвата 4 может быть выполнен с возможностью фиксации захватов в их крайнем закрытом положении переходом рычагов шарнирно-рычажной связи 6 гидроцилиндров 5 через их «мертвую» точку. После завершения хода поршня гидроцилиндра 5 при закрытом положении захватов 4 рычаги шарнирно-рычажной связи 6 переходят через «мертвую точку», т.е. такое положение, при котором указанные рычаги располагаются в одну линию, тем самым механически препятствуя произвольному перемещению захвата 4 в направлении раскрытия. На П-образном корпусе 1 установлен упор (не показано), который препятствует дальнейшему перемещению рычагов после прохождения «мертвой» точки при воздействии усилия, действующего от веса захватов 4 и веса поднимаемого объекта. Таким образом, обеспечивается надежная фиксация захватов 4 в закрытом положении. В раскрытом положении фиксацию захватов 4 осуществляют с помощью постоянного усилия гидроцилиндров 5. Гидропривод может быть выполнен с возможностью механического стопорения рычагов шарнирно-рычажного механизма. Например, П-образный корпус 1 снабжен механическим стопором захватов 4 в крайних раскрытом и закрытом их положениях, выполненным в виде стержня, приводимого в движение гидроприводом (не показано).

Установка гидроцилиндров 5 привода и шарнирно-рычажных связей 6 для каждого захвата 4 и самостоятельная фиксация каждого захвата 4 обеспечивается П-образной формой несущего элемента. Это позволяет контролировать прижим каждого захвата 4 к корпусу поднимаемого объекта и обеспечивает полный контроль охвата корпуса поднимаемого объекта всеми захватами 4. Повышается надежность захвата и удержания поднимаемого объекта, т.е. надежность устройства.

П-образный корпус 1 может быть выполнен с возможностью шарнирного присоединения жесткой связи к двум его поверхностям, фронтальной и тыловой. Для этого П-образный корпус 1 снабжен, как минимум, четырьмя шарнирными узлами, выполненными, например, в виде шарнирных опор 10, установленных на его фронтальной и тыловой поверхностях, по две шарнирные опоры 10 на каждой стороне, для соединения П-образных корпусов между собой жесткой связью. Жесткая связь может быть выполнена в виде металлических поворотных тяг 11. П-образные корпуса 1 могут быть соединены между собой жесткой связью, могут быть не соединены между собой, а могут быть размещены отдельными секциями или по одному в зависимости от формы поднимаемого объекта (фиг. 8). Это повышает надежность и грузоподъемность устройства.

Поворотные тяги 11, установленные в шарнирные узлы крепления, позволяют объединять в один несущий элемент несколько П-образных корпусов 1. Количество П-образных корпусов 1 в несущем элементе и их расположение по длине определяют исходя из особенностей перемещаемого объекта и количества грузонесущих связей 9 надводного судна-катамарана 24. Поворотные тяги 11 обеспечивают, с одной стороны, возможность обхвата перемещаемого объекта с криволинейной поверхностью, с другой стороны, придают ограниченную подвижность П-образным корпусам 1 в вертикальной плоскости. Амплитуда взаимного смещения по высоте соседних П-образных корпусов 1 не превышает 1 метра. Расстояние между соединенными П-образными корпусами 1 не более двух метров.

Возможность объединения П-образных корпусов 1 в одну или несколько групп позволяет поднимать объект практически с любой эпюрой нагрузок, при условии, что нагрузка на захваты 4 не превысит расчетную величину и обеспечивает равномерность приложения нагрузки на корпус перемещаемого объекта. Объединение нескольких П-образных корпусов 1 позволяет создать практически сплошное основание и тем самым исключить провисание корпуса перемещаемого объекта и, как следствие, перелом корпуса перемещаемого объекта.

Устройство может быть снабжено средствами наведения, включающими штангу, устанавливаемую между поворотными тягами 11, сквозной узел для троса и направляющий трос, закрепленный на грузоподъемном устройстве (не показано). Для одного П-образного корпуса 1 средства наведения могут быть выполнены в виде двух тросов, соединенных между собой сквозным узлом, один из которых установлен между шарнирными опорами 10 П-образного корпуса 1, другой, направляющий, закреплен на грузоподъемном устройстве.

Устройство может быть снабжено средствами управления, датчиками и приборами подводного наблюдения. Например, ограничителями, обеспечивающими контроль и ограничение давления сжатия при захвате объекта, и датчиком для измерения дистанции до объекта в условиях ограниченной видимости (не показано).

Устройство позволяет осуществлять подъем объекта, находящегося на грунте, с глубины 30-300 м. Устройство обеспечивает захват перемещаемого объекта шириной 8,3 м и высотой 8,3 м.

Пример выполнения устройства. Устройство установлено, например, на надводном судне-катамаране 24 посредством грузонесущих связей 9. П-образный корпус 1 выполнен из 9 ребер в виде стальных П-образных пластин - шпангоутов, отстоящих друг от друга на 400-500, например 415 мм, и соединенных между собой поперечными связями. Крайние и центральная пластины толщиной 40 мм, остальные 20 мм. По периметру каждого шпангоута 12 приварены пояски. К центральному шпангоуту 12 приварены рымы 8, предназначенные как для подвеса устройства к судну-катамарану 24, так и для такелажных работ в условиях цеха или дока. Материал П-образного корпуса 1 - высокопрочная сталь марки D690 с пределом текучести 690МПа. Заданная отрицательная плавучесть П-образного корпуса 1 не более 10 тонн. Шпангоуты 12, кроме крайних и среднего, привариваются к прочным цистернам 2 для плавучести и емкости 3 для оборудования. Средний шпангоут 12 разрезан в районе центральной вертикальной плоскости, в месте прохождения входного люка емкости 3 для оборудования. К крайним первому и последнему шпангоутам 12 приварены четыре шарнирные опоры 10 для присоединения поворотных тяг 11.

Цистерны 2 для плавучести изготовлены в виде вкладных прочных стальных цилиндров, например, диаметром 3,6-4 м длиной 6 м с наружным набором. Емкость 3 для оборудования выполнена в виде герметичного отсека диаметром 4-4,5 м длиной 6 м. В емкости 3 для оборудования сверху имеется люк диаметром 0,65 м, позволяющий персоналу проникать внутрь емкости 3 для оборудования для осуществления технического обслуживания, ремонта или модернизации оборудования в условиях судостроительного или судоремонтного завода и устанавливать внутри емкости 3 для оборудования необходимое оборудование.

Захваты 4 выполнены также в виде реберной конструкции, состоящей из 6 плоских листовых криволинейных клещевидных реберных элементов 13 толщиной 40 мм из той же стали, что и корпус 1, с расстоянием между ними 600 мм. Реберные элементы 13 подкреплены поясками 20 и снабжены вырезами 19, что способствует перетеканию сквозь них грунта при закрытии захватов 4 под объектом. Реберные элементы 13 жестко закреплены, например приварены, к поворотной оси 15 и жесткой оси 17. Между реберными элементами 13 приварены сквозные жесткие перемычки 14 или 18 для увеличения прочности реберной конструкции и с вырезами 19 для выхода грунта.

Расчетное напряжение в П-образном корпусе 1 на глубине 400 м не превышают 280 МПа и возникает в прочном П-образном корпусе 1 от совместного действия гидростатического давления и рабочих нагрузок. Напряжения, возникающие в захватах 4, не превышают 150 МПа. Таким образом, прочность устройства обеспечивается как при рабочих нагрузках, так и в случае врезания в грунт, что обеспечивает надежность устройства. С учетом подачи насосным агрегатом необходимого объема рабочей жидкости для обеспечения закрытия одной пары захватов 4 расчетное время срабатывания без учета гидравлических потерь в трубопроводах и внешнего сопротивления составляет 4 мин.

Внутри емкости 3 для оборудования размещено оборудование насосной установки системы гидропривода захватов 4: один насосный агрегат, один пневмогидроаккумулятор, предназначенный для демпфирования пульсаций насоса и пульсаций в напорных магистралях, один баллон сжатого воздуха объемом 80 л, необходимый для поддержания давления в аккумуляторе и напорной магистрали в заданных пределах, расходный бак, предназначенный для слива отработавшей жидкости и подачи ее к насосу и на зарядку аккумулятора, фильтры напорные, фильтр сливной, путевая арматура, гидрораспределитель с электромагнитным управлением, автомат ограничения расхода, контрольно-измерительные приборы.

Устройство работает следующим образом. Изготовленное на заводе устройство подвешивают за рымы 8 на грузонесущие связи 9 грузоподъемных устройств, установленных на надводном судне-носителе, например надводном судне-катамаране 24. Грузонесущие связи 9 выбирают в соответствии с требуемой грузоподъемностью, включающей вес поднимаемого объекта и вес устройства. Электроснабжение у