Способ получения бромкамфоры рацемической

Иллюстрации

Показать всеИзобретение относится к области органической химии и представляет собой способ получения бромкамфоры рацемической, по которому осуществляют бромирование камфоры рацемической, отличающийся тем, что реакционную массу камфоры рацемической и этилового спирта нагревают до 70±10°С, приливают бром, нагревают до температуры 95±5°С, выдерживают, промывают горячей водой до рН промывных вод не менее 5,5-6,5, добавляют изопропиловый спирт, нагревают до температуры 70±15°С и после выдержки добавлением 43-50%-ного раствора едкого натра доводят рН смеси до 7,0-8,5, смесь охлаждают до температуры 0±7°С и после выдержки фильтруют, промывают очищенной водой до рН 5,7-6,5, полученную техническую бромкамфору рацемическую растворяют в спирте изопропиловом с углем активным при температуре 75±5°С и далее осуществляют ее перекристаллизацию, полученную фармакопейную рацемическую бромкамфору фильтруют, промывают очищенной водой и сушат. 1 з.п. ф-лы.

Реферат

Изобретение относится к области органической химии, а именно к способу получения фармакопейной бромкамфоры рацемической.

Известен способ получения бромкамфоры рацемической, по которому осуществляют бромирование камфоры рацемической (http://studopedia.info/4-51983.html). Реакцию присоединения брома ведут в растворе дихлорэтана при нагревании.

Недостатком известного способа является использование высокоопасных и дорогостоящих веществ, используемых в качестве растворителя.

Технический результат, на достижение которого направлено изобретение, заключается в воздействии брома на камфору в среде этилового спирта при нагревании с последующей нейтрализацией реакционной массы, отгонкой растворителя и перекристаллизацией технической бромкамфоры, что позволяет проводить синтез в менее опасных условиях, получить более чистый продукт с меньшим количеством побочных соединений, а также в результате использования регенерированных растворителей и маточных растворов предлагаемый способ позволяет увеличить выход технической бромкамфоры до 86-88%, считая на загружаемую камфору, вследствие этого выход готового продукта до 98-98,5%, считая на техническую бромкамфору, что позволяет уменьшить расходные коэффициенты и сократить расходы на производство.

Технический результат достигается тем, что в способе получения бромкамфоры рацемической, по которому осуществляют бромирование камфоры рацемической, реакционную массу камфоры рацемической и этилового спирта нагревают до 70±10°C, приливают бром, нагревают до температуры 95±5°C, выдерживают, промывают горячей водой до рН промывных вод не менее 5,5-6,5, добавляют изопропиловый спирт (начиная со 2-й загрузки, вместо изопропилового спирта возможно использование маточного раствора в количестве 100-150 л или регенерированного изопропилового спирта в количестве 90-100 л), нагревают до температуры 70±15°C и после выдержки добавлением 43-50%-ного раствора едкого натра доводят рН смеси до 7,0-8,5, смесь охлаждают до температуры 0±7°C и после выдержки фильтруют, промывают очищенной водой до рН 5,7-6,5, полученную техническую бромкамфору рацемическую растворяют в спирте изопропиловом с углем активным при температуре 75±5°C и далее осуществляют ее перекристаллизацию, полученную фармакопейную рацемическую бромкамфору фильтруют, промывают и сушат.

Сущность способа получения бромкамфоры рацемической заключается в следующем.

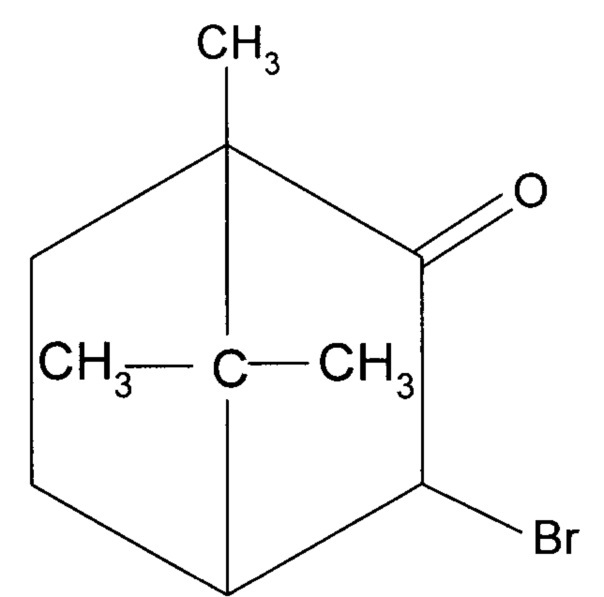

Стадия получения технической бромкамфоры рацемической формулы

В первый реактор загружается камфора рацемическая в количестве 90,0-110,0 кг и 15,0-25,0 л этилового спирта. Реакционная масса нагревается до температуры 70±10°C. При достижении указанной температуры в реакционной массе постепенно приливается 100,0-115,0 кг брома.

После прилива брома реакционная масса нагревается до температуры 95±5°C и выдерживается при этой температуре в течение 15-25 часов. Первые 3-5 часов выдержка ведется при перемешивании.

По окончании выдержки в реактор при перемешивании загружается горячая вода в количестве 200,0-350,0 л, температура которой 65±10°C. Суспензия перемешивается в течение 5-15 минут и отстаивается в течение 10-30 минут. По окончании отстоя верхний водный слой перемещается в сборник для нейтрализации.

Промывку плава бромкамфоры повторяют 3-4 раза до рН промывных вод не менее 5,5-6,5.

Затем в реактор к промытому плаву бромкамфоры загружается 170,0-220,0 л изопропилового спирта (начиная со 2-й загрузки вместо изопропилового спирта возможно использование маточного раствора в количестве 100-150 л или регенерированного изопропилового спирта в количестве 90-100 л). Реакционная масса нагревается до температуры 65±5°C и выдерживается 5-15 минут. По окончании выдержки реакционная масса перемещается во второй реактор.

Во втором реакторе реакционная масса нагревается до температуры 70±15°C и выдерживается при этой температуре и перемешивании в течение 20-40 минут. По окончании выдержки рН реакционной массы (смеси) доводится до 7,0-8,5, добавлением 43-50%-ного раствора едкого натра в количестве 1,0-3,0 л.

Реакционная масса охлаждается до температуры 25±10°C и перемещается в третий реактор.

В третьем реакторе реакционная масса охлаждается до температуры 0±7°C и выдерживается при этой температуре в течение 20-35 часов. По окончании выдержки реакционная масса фильтруется, отжимается, промывается очищенной водой до рН - 5,7-6,5.

Далее техническая бромкамфора рацемическая используется на стадии получения фармакопейной бромкамфоры рацемической.

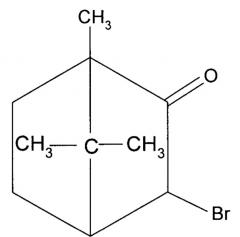

Стадия получение фармакопейной бромкамфоры рацемической формулы

перекристаллизацией технической бромкамфоры.

В первый реактор загружается 200,0-250,0 л спирта изопропилового, 6,0-12,0 кг угля активного и 125,0-150,0 кг технической бромкамфоры.

Реакционная масса нагревается до температуры 75±5°C и выдерживается при перемешивании при этой температуре в течение 20-40 минут для растворения бромкамфоры.

По окончании выдержки спиртовой раствор бромкамфоры перемещается через друк-фильтр в реактор-кристаллизатор. Реакционная масса охлаждается до температуры 0±7°C, процесс кристаллизации проводится в течение 20-35 часов. Затем реакционная масса фильтруется, отжимается, промывается очищенной водой до содержания хлоридов не более 0,004%.

Далее промытая паста бромкамфоры рацемической передается на стадию сушки.

Сушка бромкамфоры рацемической ведется первые 3-5 часов при температуре 25±8°C, далее при температуре 50±10°C в течение 3-5 часов. По окончании сушки проводится анализ на определение температуры плавления, которая должна быть 48-53°C, а также на соответствие нормам и требованиям НД ЛСР-006279/09-100809.

1. Способ получения бромкамфоры рацемической, по которому осуществляют бромирование камфоры рацемической, отличающийся тем, что реакционную массу камфоры рацемической и этилового спирта нагревают до 70±10°С, приливают бром, нагревают до температуры 95±5°С, выдерживают, промывают горячей водой до рН промывных вод не менее 5,5-6,5, добавляют изопропиловый спирт, нагревают до температуры 70±15°С и после выдержки добавлением 43-50%-ного раствора едкого натра доводят рН смеси до 7,0-8,5, смесь охлаждают до температуры 0±7°С и после выдержки фильтруют, промывают очищенной водой до рН 5,7-6,5, полученную техническую бромкамфору рацемическую растворяют в спирте изопропиловом с углем активным при температуре 75±5°С и далее осуществляют ее перекристаллизацию, полученную фармакопейную рацемическую бромкамфору фильтруют, промывают очищенной водой и сушат.

2. Способ получения бромкамфоры рацемической по п. 1, отличающийся тем, что при получении технической бромкамфоры используют маточные растворы, регенерированные растворители (изопропиловый спирт), что позволяет увеличить выход готового продукта, уменьшить расходные коэффициенты на используемое сырье.