Композиция олефинфункционализованных силоксановых олигомеров, основанных на алкоксисиланах

Иллюстрации

Показать всеИзобретение относится к композициям, содержащим олефинфункционализированные силоксановые олигомеры максимум с одним олефиновым остатком у атома кремния. Предложена композиция, содержащая олефинфункционализированные силоксановые олигомеры, содержащие Si-O-сшитые структурные элементы, образующие цепеобразные, циклические, сшитые и/или пространственно сшитые структуры, являющиеся производными алкоксисиланов, причем среднемассовая молекулярная масса составляет не менее 315 г/моль, а содержание остатков используемого при получении кислотного катализатора не превышает 250 мг/кг композиции. Предложен также способ получения указанной композиции. Технический результат – предложенные композиции имеют крайне низкое содержание летучих компонентов и высокую термостабильность, что облегчает их переработку и применение. 3 н. и 32 з.п. ф-лы, 23 табл.

Реферат

Изобретение относится к композиции, содержащей олефинфункционализованные силоксановые олигомеры максимум с одним олефиновым остатком у атома кремния, производные олефинфункционализованных алкоксисиланов, при необходимости функционализованных насыщенными углеводородами алкоксисиланов и при необходимости тетраалкоксисилана, которые обладают пониженным общим содержанием хлоридов и среднемассовой молекулярной массой (Mw) более 315 г/моль.

Давно известно, что смеси цепеобразных и циклических силоксановых олигомеров используют при получении термопластов и эластомеров. Вместе с тем стремятся в максимальной степени ограничить выделение летучих органических компонентов, например, при сшивании термопластов и эластомеров, что прежде всего относится к производству кабелей.

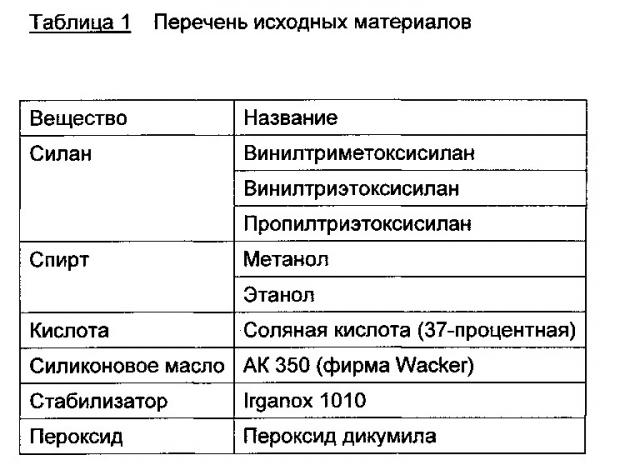

Известно также о превращении винилтриэтоксисилана при необходимости в смесях с алкилтриэтоксисиланами и/или тетраэтоксисиланом, которое осуществляют путем кислотно-катализируемого HCl гидролиза и конденсации в спирте в присутствии расчетного количества воды. По завершении указанного превращения выделяют спирт.

Использованная кислота остается в продукте превращения или, в случае гидрохлорида (HCl), подлежит трудоемкому удалению из полученных сырых продуктов превращения органофункциональных алкоксисиланов с целью предотвращения коррозии металлических поверхностей перерабатывающих машин. Кислоту удаляют путем дистилляции сырых продуктов превращения силоксанов.

Олигомеры при использовании, например, для изготовления наполненных кабельных заливочных компаундов обычно перерабатывают в компаундирующих машинах совместно с полимерами и функциональными наполнителями. При периодической технологии подобную переработку осуществляют в закрытых смесителях или на смесительных вальцах, в то время как непрерывные процессы компаундирования реализуют в двухчервячных экструдерах или ко-кнетерах. Типичная температура переработки находится в интервале от 130 до 270°С: это означает, что в местах подачи силанового соединения (в зависимости от технологии речь при этом идет о входе в компаундирующую машину или о полимерном расплаве) преобладают технологически обусловленные температуры, которые превышают температуру кипения мономерных силанов, а также температуру кипения способных к перегонке олигомеров. Опыт показывает, что помимо нежелательных потерь действующего вещества дополнительно усиливается осаждение свободных силановых соединений на внутренних стенках корпуса или в зонах дегазации. Подобные явления обусловлены присутствием продуктов деструкции испаренных силанов или способных к перегонке олигомеров. Образование паров, которые в определенных случаях содержат спирт и при обратной дегазации могут поступать в зону питания и контактировать с горячими поверхностями, может приводить к возникновению критических ситуаций. Подобные проблемы могут возникать также в частично заполненных зонах или в зонах дегазации компаундирующих устройств. В связи с этим в общем случае необходимо, чтобы исходные соединения обладали как можно более высокой температурой воспламенения. Следует учитывать также присутствие свободного спирта, который образуется в наполненных полимерных компаундах вследствие гидролиза сложноэфирных функциональных групп кремния в силане или силановом олигомере. Таким образом, при оценке соответствующей технологии сокращение количества летучих органических компонентов является чрезвычайно важным общим критерием.

Как указано выше, рабочая температура процесса компаундирования чаще всего обычно превышает 101°С: например, пластикацию часто осуществляют в температурном интервале от 170 до 180°С. В связи с этим существует также потребность в сокращении количества летучих органических компонентов и повышении содержания олигомеров с незначительным коррозионным действием, в которых по возможности отсутствуют кислотные соединения, такие как муравьиная кислота, HCl или хлорсодержащие соединения. Даже минимальные количества подобных соединений при указанных технологических температурах вызывают коррозию, а, следовательно, износ деталей машин, происходящий в течение кратковременного периода их эксплуатации. Так, например, сообщается, что вследствие коррозии нержавеющие стали, сплавы на основе никеля и сплавы на основе меди характеризуются отсутствием стойкости по отношению к муравьиной кислоте или HCl (смотри например, Handbuch der Metallbeläge, фирма Witzemann, Stand Januar 2010, глава 7.2 Korrosionsbeständigkeit, cc. 200-238). В публикации фирмы ThyssenKrupp (Chemische Bestandigkeit der Nirosta®-Stähle, ThyssenKrupp Nirosta GmbH, 3-е издание, Stand 01/2008) описаны различные виды коррозии и указаны типичные факторы, обусловливающие поверхностную коррозию в виде сквозной коррозии, щелевой коррозии или коррозионного растрескивания, к которым относится, в частности, присутствие кислот и ионов хлорида. Корродирующее действие кислот и ионов хлорида существенно усиливается при повышенных температурах. Потери массы нелегированных сталей при высокой влажности воздуха (относительной влажности от 80 до 100%) по истечении 14 дней в присутствии муравьиной кислоты могут достигать 10 г/м2, а в присутствии хлоридов 105 г/м2. В связи с этим содержание катализаторов гидролиза и конденсации в получаемых согласно настоящему изобретению олигомерах следует снижать до максимально возможного уровня, составляющего от нескольких масс, ч.н.м. до нескольких масс, ч.н. трл. или до предельно-обнаруживаемой концентрации.

Помимо происходящей в процессе переработки коррозии присутствие ионов хлорида или кислот играет существенную роль также при конечном использовании олигомеров, например, в кабельной изоляции. Кроме возможной коррозии изолированного токопроводящего провода и возможного негативного влияния на электрические характеристики самой кабельной изоляции в случае не содержащих галогенов огнестойких компаундов непременно следует исключать присутствие вызывающих коррозию и галогенсодержащих газообразных продуктов сгорания. Данное требование, очевидно, относится также ко всем исходным материалам, используемым для изготовления соответствующих компаундов.

Упомянутое выше исключение хлоридов и кислот в предлагаемых в изобретении силоксановых олигомерах, соответственно сведение к минимуму их содержания, способствовали бы полному предотвращению возникновения указанных выше проблем.

Кроме того, все больший интерес вызывают силановые системы, которые содержат уменьшенные количества органического растворителя, а, следовательно, отличаются экологической безопасностью. В соответствии с этим наблюдается тенденция, согласно которой получают предварительно конденсированные силановые системы, которые обладают низким содержанием летучих органических компонентов и тем не менее подлежат стабилизации, поскольку в них еще присутствует катализатор или катализатор требует трудоемкого выделения из подобных систем.

В европейском патенте ЕР 0518057 В1 и патенте США US 5282998 опубликован способ получения смесей цепеобразных и циклических силоксановых олигомеров. Согласно примерам 1 и 6 смеси указанных продуктов получают путем гидролиза и конденсации винилтриалкоксисиланов или смеси винилтриалкоксисиланов с алкилтриалкоксисиланами, причем для гидролиза и конденсации используют 0,63 моля воды на моль кремния исходного силана. Описанный в цитируемых публикациях метод не позволяет полностью выделять используемый в качестве катализатора HCl, остаточные количества которого (примерно от 50 до 230 ч.н.м.) обладают корродирующим действием и присутствуют даже в тех продуктах, которые согласно предлагаемому способу подвергают дистилляции. Получаемый согласно патенту ЕР 0518057 В1 продукт уже при переработке приходится подвергать энергоемкой и трудоемкой вакуумной перегонке. Указанные выше смеси олигомеров находят применение в качестве сшивающего агента для сшивания термопластичных полиолефинов путем привитой полимеризации и гидролитической конденсации.

В патенте США US 6395856 В1 описано гидросилилирование органо-функциональных кремнийсодержащих олигомеров, в частности, гидросилилирование винилметоксисиликонатов, образующихся в результате превращения винилтриметоксисилана в присутствии муравьиной кислоты в атмосфере защитного газа в отсутствие разбавителя.

В патенте КНР CN 100343311 С описаны силановые олигомеры, получаемые путем каталитического гидролиза и конденсации винилтриметоксисилана. При этом обязательным является использование катализаторов в виде солей металлов, например, гидроксида меди, в комбинации с кислотами. Выделение катализаторов является трудоемким процессом, причем следует учитывать присутствие в продуктах превращения остаточных количеств катализатора и продуктов нейтрализации, что негативно отражается на последующем применении силановых олигомеров во многих сферах. В соответствии с цитируемой публикацией выделение кислоты осуществляют путем нейтрализации карбонатом кальция и фильтрования образующейся при этом соли кальция.

В процессе хранения некоторых силоксановых олигомеров уровня техники температура их воспламенения в течение нескольких дней снижается и составляет менее 50°С, что может быть обусловлено чрезмерно высокой концентрацией остаточных количеств катализатора в композиции. Другие композиции уровня техники характеризуются чрезмерно высокими потерями массы, которые при 150°С составляют 25% масс, а при 200°С находятся в примерном интервале от 50 до 90% масс.

Силоксаны с высокой молекулярной массой (около 10000 г/моль), описанные в японском патенте JP 10-298289 А, получают путем гидролиза и предварительной конденсации, соответственно конденсации алкоксисилана с винильными или фенильными функциональными группами в присутствии кислотного катализатора, который удаляют из смеси продуктов указанного превращения с помощью безводной анионообменной смолы. В связи с высокой вязкостью и слишком низкой реакционной способностью получаемый согласно указанному патенту высокомолекулярный материал не находит применения в большинстве сфер.

Органосилоксановые олигомеры с большим числом возможных функциональных групп, среднечисловой молекулярной массой Mn в диапазоне от 350 до 2500 г/моль и полидисперсностью D (отношением Mw/Mn) в диапазоне от 1,0 до 1,3 описаны в японском патенте JP 2004-099872. Указанные олигомеры получают в присутствии щелочного катализатора из сильно разбавленного водного раствора с чрезвычайно низким выходом в расчете на единицу объема и единицу времени, соответственно с чрезвычайно низкой экономичностью (например, из одного литра раствора выделяют 1 мл продукта). Воспроизведение опубликованного в этом патенте технического решения не представляется возможным. Так, например, многократные попытки воспроизвести пример 1 не привели к успеху.

В основу настоящего изобретения была положена задача предложить более экономичные и стабильные олефинфункционализованные силоксановые олигомеры, которые должны содержать незначительные количества хлора, предпочтительно вообще не должны содержать хлора, и вместе с тем должны обладать реакционной способностью, достаточной для их использования в качестве осушающего средства в герметиках, в сочетании с высокой термостабильностью. Кроме того, силоксановые олигомеры должны обладать очень высокими температурами воспламенения, а также низким содержанием летучих органических компонентов, в том числе и при высоких температурах, что позволяло бы использовать их в соответствующих технических сферах при повышенных температурах без необходимости реализации дополнительных мер безопасности. Наряду с этим силоксановые олигомеры должны обладать пригодной для применения вязкостью. Другая задача изобретения состояла в том, чтобы предложить экономичный способ получения указанных олефинфункционализованных силоксановых олигомеров, позволяющий получать силоксаны с необходимым комплексом свойств при более низких энергозатратах. Кроме того, задача изобретения состояла в том, чтобы предложить смеси чисто олефиновых силоксановых олигомеров с указанным выше комплексом свойств, в частности, на основе алкенилалкоксисиланов, или соответственно смесей олефин- и алкилфункционализованных силоксановых олигомеров, прежде всего смесей алкенилалкоксисиланов/алкилалкоксисиланов, которые должны обладать низким содержанием хлора и подлежать особенно экономичному получению, а также предложить способ получения подобных смесей. Силоксановые олигомеры должны характеризоваться также незначительными потерями массы даже при высоких температурах переработки, например, при температурах экструзии. Предпочтительно следует также сохранить другие потребительские свойства или улучшить их по сравнению с известными системами. Другая задача изобретения состояла в повышении технологичности предлагаемых в изобретении силоксановых олигомеров при их переработке с термопластами или эластомерами, а также в оптимизации рабочих характеристик получаемых с их использованием термопластов или эластомеров. Важным моментом, касающимся пригодности силоксановых олигомеров для переработки в экструдерах, является также их способность к быстрому распределению в термопластах в сочетании с возможно более низкими потерями массы при температурах экструзии. При этом дополнительных преимуществ можно достичь благодаря существенному снижению остаточного содержания кислотного катализатора, в частности, хлора, предпочтительно общего содержания хлоридов и/или содержания гидролизуемого хлорида. Кроме того, олефиновые силоксановые олигомеры должны обладать высокой стабильностью при хранении, в том числе и в течение длительных промежутков времени, минимальным повышением температуры воспламенения, а также предпочтительным отсутствием роста вязкости в процессе длительного хранения, обусловленным, например, гелеобразованием или коагуляцией вследствие последующей конденсации смеси. Наряду с этим олефинфункционализованные силоксановые олигомеры должны содержать лишь незначительные количества мономеров, или последние предпочтительно должны полностью отсутствовать в олигомерах, поскольку в противном случае может происходить нежелательное последующее сшивание, причем способ одновременно должен обладать более высокой экономичностью по сравнению с уровнем техники. Кроме того, должна быть обеспечена возможность получения силоксановых олигомеров, обладающих определенной степенью олигомеризации в сочетании с динамической вязкостью в диапазоне от ≤3000 мПа⋅с, предпочтительно от ≤1000 мПа⋅с, в частности, от ≤100 мПа⋅с, до ≥2 мПа⋅с, что позволяет обеспечить оптимальную пригодность силоксанов для переработки. Измерение динамической вязкости в соответствии с настоящим изобретением выполняют согласно стандарту DIN 53015.

Указанные выше задачи решаются в соответствии с независимыми пунктами формулы изобретения, причем предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах и подробно описаны ниже.

Неожиданно было обнаружено, что олефинфункционализованные алкоксисиланы и при необходимости используемый алкилалкоксисилан можно просто и экономично превращать с определенным молярным количеством воды (отношение воды к алкоксигруппам алкоксисиланов составляет от 1:2 до 1:6, в частности, от 1:2,75 до 1:5,0) в присутствии растворителя, предпочтительно спирта, и кислотного катализатора (но без использования катализаторов на основе соли металла), получая целевые композиции с низким содержанием хлора, причем путем дистилляции выделяют основное количество образующегося при гидролизе спирта и при необходимости имеющегося растворителя, в частности, растворителя и/или образующегося при гидролизе спирта. Согласно изобретению в качестве катализатора гидролиза и/или конденсации используют газообразные в нормальных условиях кислотные катализаторы, в частности, HCl, которые могут растворяться в водной или спиртовой фазе. Таким образом, превращение осуществляют в условиях гомогенного катализа. Неожиданным преимуществом предлагаемого в изобретении способа оказалась возможность почти полного выделения газообразного катализатора из композиций.

Неожиданно было обнаружено, что указанные выше хорошо пригодные для применения продукты с молекулярной массой (Mw) в интервале от >315 до <10000 г/моль, предпочтительно от 320 до 9000 г/моль, особенно предпочтительно от 330 до 5000 г/моль, еще более предпочтительно от 340 до 1000 г/моль, в частности, от 350 до 850 г/моль, предпочтительно от 350 до 800 г/моль, включая промежуточные значения Mw 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 540, 550, 560, 570, 580, 590, 600, 610, 620, 630, 640, 650, 660, 670, 680, 690, 700 или 750 г/моль, можно получать с высоким выходом в расчете на единицу объема и единицу времени. Предпочтительная среднемассовая молекулярная масса указанных продуктов находится в диапазоне от ≥350 до 750 г/моль, предпочтительно от 350 до 725 г/моль, особенно предпочтительно от 410 до 600 г/моль, а также предпочтительно от 410 до 590 г/моль или от 410 до 570 г/моль.

Кроме того, неожиданно было обнаружено, что получаемые указанным образом силоксановые олигомеры уже в виде кубового продукта характеризуются чрезвычайно низким общим содержанием хлоридов. Получаемые при этом композиции согласно изобретению отличаются особенно низким содержанием хлоридов, или соответственно общим содержанием хлоридов, и необходимым комплексом свойств, поскольку они предпочтительно обладают низким содержанием М-структур, составляющим менее 80%, в частности, менее 75%, предпочтительно ≤70%, и минимальной среднемассовой молекулярной массой (Mw) более 315 г/моль. Неожиданно выяснилось также, что несмотря на указанную выше молекулярную массу композиции силоксановых олигомеров обладают пригодной для целевого применения вязкостью. Наряду с этим они предпочтительно содержат незначительные количества летучих органических компонентов.

В отличие от известных олигомеров предлагаемые в изобретении и получаемые способом согласно изобретению композиции силоксановых олигомеров не нуждаются в дополнительной переработке, например, заключительной дистилляции композиций силоксановых олигомеров. Получаемая композиция (силоксановый олигомер в виде кубового продукта) обладает такими же или более высокими показателями, как и известные силоксановые олигомеры, получаемые иным способом, но подвергаемые дистилляционной очистке. Таким образом, отсутствует необходимость в дистилляции самого получаемого согласно изобретению силоксанового олигомера, и его можно получать и использовать в виде кубового продукта. Это позволяет также получать композицию с более высоким выходом при пониженном потреблении энергии.

Таким образом, объектом настоящего изобретения является композиция, содержащая олефинфункционализованные силоксановые олигомеры максимум с одним олефиновым остатком у атома кремния, которые содержат Si-O-сшитые структурные элементы, образующие цепеобразные, циклические, сшитые и/или пространственно сшитые структуры, по меньшей мере одна из которых обладает идеализированной общей формулой (I):

- причем структурные элементы являются производными алкоксисиланов,

- А в структурном элементе означает олефиновый остаток, в частности, выбранный из группы, включающей линейные, разветвленные или циклические алкенильные или циклоалкенилалкиленовые функциональные группы в каждом случае с 2-16 атомами углерода,

- В в структурном элементе означает насыщенный углеводородный остаток, в частности, выбранный из группы, включающей линейные, разветвленные или циклические алкильные остатки с 1-16 атомами углерода,

- Y означают OR3 или, в сшитых и при необходимости пространственно сшитых структурах, независимо друг от друга означают OR3 или O1/2, причем Y предпочтительно означают OR3,

- R1 независимо друг от друга означает линейный, разветвленный и/или циклический алкильный остаток с 1-4 атомами углерода или при необходимости водород,

- R3 в каждом случае независимо друг от друга означает линейный, разветвленный и/или циклический алкильный остаток с 1-4 атомами углерода или при необходимости водород, R2 в каждом случае независимо означает линейный или циклический алкильный остаток с 1-15 атомами углерода и R4 в каждом случае независимо означает линейный, разветвленный или циклический алкильный остаток с 1-15 атомами углерода,

- а, b, с, х и у независимо друг от друга означают целые числа, причем 1≤а, 0≤b, 0≤с, х независимо друг от друга означает 0 или 1, у независимо друг от друга означают 0 или 1, и (а+b+с)≥2, особенно предпочтительно х означает 0 при 1≤а, или х означает 0 при 1≤а и у означает 0 при 1≤b,

- причем от ≤80 до ≥30%, в частности, до ≥35% совокупности структурных элементов [(R1O)1-x(R2)xSi(A)O]a, [Si(B)(R4)y(OR3)1-yO]b и [Si(Y)2O]c в общей формуле (I) в пересчете на все атомы кремния в общей формуле (I) предпочтительно находятся в виде Т-структур,

- среднемассовая молекулярная масса (Mw) олигомеров составляет более 315 г/моль,

- и, в частности, содержание остатка, или соответственно остатков используемого для получения олигомеров кислотного катализатора, в частности, хлора, или соответственно хлорида, предпочтительно общего хлорида, составляет от ≤250 мг/кг, в частности, от ≤150 мг/кг, предпочтительно от ≤100 мг/кг, особенно предпочтительно от ≤75 мг/кг, более предпочтительно от ≤50 мг/кг, до аналитически предельно-обнаруживаемой концентрации, еще более предпочтительно от ≤35 мг/кг предпочтительно до ≤0,001 мг/кг, что в особенности относится к композиции, которую согласно изобретению предпочтительно получают в виде кубового продукта.

Удалось разработать чрезвычайно экономичную технологию с возможностью ее реализации в виде реакции, осуществляемой в одном аппарате. При этом можно отказаться от дорогостоящей дистилляции кубового продукта. Таким образом, целевые продукты можно получать с гораздо более высокими выходами по сравнению с известными способами. Благодаря использованию указанной технологии неожиданно удается получать высокочистые композиции с чрезвычайно незначительным содержанием катализаторов или их остатков, а также общего хлорида, причем композиции содержат весьма незначительные количества высокомолекулярных силоксанов.

Устанавливаемое в определенных пределах молекулярно-массовое распределение силоксановых олигомеров обусловливает особенно высокую термостабильность предлагаемых в изобретении композиций, следствием которой является гораздо более низкие потери массы при последующей переработке последних в горячих экструдерах даже при высоких температурах (от 150 до 200°С). При этом просто ограничиться получением высокомолекулярных соединений недостаточно, поскольку молекулы олигомеров со слишком большой молекулярной массой свертываются в клубок, а, следовательно, при переработке в экструдерах неудовлетворительно и медленно распределяются в других продуктах, например, полимерных смесях.

Кроме того, предлагаемые в изобретении композиции предпочтительно содержат силоксановые олигомеры без Q-структур, поскольку Q-структуры существенно повышают вязкость композиций, а, следовательно, ограничивают диапазон их возможного применения. В соответствии с этим индекс «с» предпочтительно означает 0.

Согласно другому возможному варианту композиция предпочтительно содержит олефинфункционализованные силоксановые олигомеры, которые обладают среднемассовой молекулярной массой (Mw)≥315 г/моль, среднечисловой молекулярной массой (Mn) ≥300 г/моль и полидисперсностью (отношением Mw/Mn) от 1,05 до 1,35 (включая соответствующие предельные значения), предпочтительно от 1,05 до 1,25, предпочтительно от 1,05 до 1,20, особенно предпочтительно от 1,05 до 1,18 или от 1,05 до 1,17. Таким образом, предлагаемые в изобретении силоксановые олигомеры в композициях характеризуются узким молекулярно-массовым распределением, то есть согласно изобретению получают олигомеры с незначительным числом отличающихся по молекулярной массе фракций при большом количестве цепей в каждой из них. Подобное узкое молекулярно-массовое распределение силоксановых олигомеров в композициях неожиданно позволяет получать последние предлагаемым в изобретении способом в контролируемых технологических условиях в виде кубового продукта. Другим преимуществом узкого молекулярно-массового распределения являются чрезвычайно однородные термические свойства в узком температурном интервале.

Объектом настоящего изобретения предпочтительно являются композиции, содержащие олефинфункционализованные силоксановые олигомеры, ≥90%, в частности, ≥92%, предпочтительно ≥93% которых в пересчете на общую композицию обладают молекулярной массой ≤1000 г/моль (процентные данные определены по площадям пиков ГПХ). Вместе с тем полидисперсность указанных силоксановых олигомеров (D=MW/Mn) предпочтительно находится в диапазоне от 1,05 до 1,25.

Далее предпочтительно, что одновременно более 80% (процентные данные определены по площадям пиков ГПХ), в частности, более 85% силоксановых олигомеров в пересчете на общую композицию обладают молекулярной массой ≥250 г/моль, преимущественно ≥85%, в частности, ≥90% имеют молекулярную массу ≥250 г/моль. Таким образом, ≥80%, в частности, ≥85% предпочтительно ≥90%, особенно предпочтительно ≥92%, ≥93%, ≥94% или ≥95% силоксановых олигомеров в предлагаемой в изобретении композиции предпочтительно обладают среднемассовой молекулярной массой Mw в интервале от ≥250 до ≤1000 г/моль (процентные данные определены по площадям пиков ГПХ), причем диапазон отклонений Mw может составлять +/-5%, предпочтительно +/-2%, предпочтительно ≤1 %. Подобные композиции могут быть получены предлагаемым в изобретении способом, в частности, без фокусирования внимания на конкретном содержании хлоридов или их общем содержании. Содержание линейных и разветвленных гексасилоксанов, циклогептасилоксанов и более высокомолекулярных силоксановых олигомеров в композиции, в частности, не превышает 25% и прежде всего составляет от 0 до 25%, предпочтительно от 10 до 25%, особенно предпочтительно от 11 до 20% (процентные данные определены по площадям хроматографических пиков).

Дополнительно или независимо от этого сумма (a+b+с) для ≥80%, в частности, ≥85% силоксановых олигомеров, в частности, силоксановых олигомеров формулы (I), составляет ≥2, причем одновременно 90% силоксановых олигомеров в пересчете на общую композицию предпочтительно обладают молекулярной массой ≤1000 г/моль (процентные данные определены по площадям хроматографических пиков).

Объектом настоящего изобретения являются также композиции, содержащие олефинфункционализованные силоксановые олигомеры, ≥45%, в частности, ≥47,5% которых находятся в виде трисилоксана, тетрасилоксана, циклотетрасилоксана и/или циклопентасилоксана (процентные данные определены по площадям пиков ГПХ), причем полидисперсность указанных олигомеров предпочтительно составляет от 1,05 и 1,25, предпочтительно находится в интервале от 1,05 до 1,20, особенно предпочтительно от 1,05 до 1,17 (включая соответствующие граничные значения). Особенно предпочтительными являются композиции, содержащие олефинфункционализованные силоксановые олигомеры, ≥75%, предпочтительно ≥77,5%, особенно предпочтительно ≥80% которых находятся в виде дисилоксана, трисилоксана, тетрасилоксана, пентасилоксана, циклотрисилоксана, циклотетрасилоксана, циклопентасилоксана и/или циклогексасилоксана (процентные данные определены по площадям пиков ГПХ), причем полидисперсность указанных олигомеров, в частности, находится в интервале от 1,05 до 1,25, предпочтительно от 1,05 до 1,20, особенно предпочтительно от 1,05 до 1,17 (включая соответствующие граничные значения). В общем случае под дисилоксаном, трисилоксаном, тетрасилоксаном и пентасилоксаном подразумевают соответствующие линейные и/или разветвленные силоксаны, в то время как под циклотрисилоксаном, циклотетрасилоксаном, циклопентасилоксаном и циклогептасилоксаном подразумевают соответствующие циклические силоксаны.

Благодаря более высоким значениям молекулярной массы олефинфункционализованных олигомеров, получаемых предлагаемым в изобретении способом, в сочетании с узким молекулярно-массовом распределением и высокой степенью чистоты содержащих их композиций можно достигать высоких температур воспламенения и одновременно обеспечивать оптимальные свойства при повышенных температурах. Так, например, предлагаемые в изобретении композиции в каждом случае независимо друг от друга обладают температурой воспламенения ≥85°С, в частности, ≥90°С. Определяемая путем термогравиметрического анализа потеря массы предлагаемых в изобретении композиций, составляющая 50% масс, предпочтительно наблюдается лишь при температуре выше 210°С, в частности, выше 220°С, особенно предпочтительно в чрезвычайно узком примерном температурном интервале от 220 до 250°С, что относится, в частности, также к содержащим разные заместители силоксановым олигомерам (термогравиметрические измерения выполняют, как описано в примерах осуществления изобретения), причем диапазон отклонений температуры может составлять +/-5°С (скорость нагревания 10 К/мин, платиновый тигель, крышка с отверстием).

В соответствии с другим вариантом осуществления изобретения термогравиметрически определяемая потеря массы композиции (платиновый тигель, крышка с отверстием, 10 К/мин) при температурах до 140°С составляет менее 5% масс. В качестве альтернативы или дополнительно потеря массы композиции при температуре до 220°С составляет менее 50% масс. Кроме того, потеря массы предлагаемых в изобретении композиций при 200°С составляет менее 30% масс, причем температура их воспламенения предпочтительно превышает 90°С. Потеря массы предлагаемых в изобретении композиций при 150°С составляет менее 10% масс, в частности, менее 8% масс. Типичная температура переработки полимеров, к которым с целью регулирования свойств добавляют силоксановые олигомеры, находится в интервале от 150 до 200°С. В данном температурном диапазоне предлагаемые в изобретении композиции характеризуются особенно незначительной потерей массы по сравнению с известными из уровня техники силоксановыми олигомерами. Следует особо подчеркнуть, что композиции одновременно характеризуются высокой температурой воспламенения, превышающей 90°С и предпочтительно составляющей ≥95°С, более предпочтительно ≥100°С. В связи с высокой чистотой кубовых продуктов подобные высокие температуры воспламенения могут сохраняться также в течение длительного периода хранения композиций, поскольку они почти не содержат остатков катализатора.

Кроме того, предпочтительными являются композиции, содержащие олефинфункционализованные силоксановые олигомеры, среднемассовая молекулярная масса (Mw) которых составляет ≥420 г/моль, среднечисловая молекулярная масса (Mn) составляет ≥400 г/моль и полидисперсность (отношение Mw/Mn) находится в интервале от 1,05 до 1,35, предпочтительно от 1,05 до 1,25, более предпочтительно от 1,05 до 1,20, в частности, от 1,05 до 1,17. Предпочтительными являются также композиции, содержащие силоксановые олигомеры со среднемассовой молекулярной массой (Mw) более 420 г/моль, среднечисловой молекулярной массой (Mn)≥462 г/моль и полидисперсностью (D=Mw/Mn) в интервале от 1,10 до 1,20, особенно предпочтительно в интервале от 1,05 до 1,18, или предпочтительно такой, как указано выше.

Согласно другому предпочтительному варианту осуществления изобретения содержащиеся в композиции силоксановые олигомеры обладают среднемассовой молекулярной массой (Mw) от ≥450 до 590 г/моль, среднечисловой молекулярной массой (Mn) от ≥410 до 510 г/моль и полидисперсностью (D=Mw/Mn) в интервале от 1,05 до 1,25, в частности, от 1,05 до 1,22, предпочтительно от 1,05 до 1,20.

Среднемассовая молекулярная масса (Mw) означает:

и среднечисловая молекулярная масса (Mn) означает:

причем ni означает массовое количество i-мера, Mi означает молекулярную массу i-мера. Подробности, касающиеся понятий «среднемассовая молекулярная масса», «среднечисловая молекулярная масса» и «молекулярно-массовое распределение», известны специалистам и изложены, в частности, в Интернете (http://de.wikipedia.org/wiki/) или математической литературе.

Для обеспечения определенного комплекса свойств содержащей олефиновые силоксановые олигомеры композиции, включая низкую потерю массы при высоких температурах, в частности, в температурном интервале от 150 до 200°С и от 200 до 230°С, а также ее способность к оптимальному и быстрому распределению в полимерах, форполимерах или их смесях с мономерами, которая необходима, например, для переработки композиций в экструдерах, важно, чтобы олигомеры обладали определенным, предпочтительно относительно узким молекулярно-массовым распределением. Чрезмерно высокое содержание высокомолекулярных продуктов, например, линейных или разветвленных гексасилоксанов или гептасилоксанов, препятствовало бы распределению композиции в полимерах и оказывало бы неблагоприятное воздействие на сшивание. С другой стороны, чрезмерное содержание дисилоксанов также является нежелательным, поскольку это обусловливает слишком высокие потери массы в температурном интервале от 150 до 200°С.

В особенно предпочтительном варианте ≥70% предпочтительно ≥75%, особенно предпочтительно ≥80%, более предпочтительно ≥85% силоксановых олигомеров находятся в композиции в виде дисилоксана, циклотрисилоксана, трисилоксана, циклотетрасилоксана, тетрасилоксана, циклопентасилоксана, пентасилоксана и/или циклогексасилоксана. Таким образом, олефиновые силоксановые олигомеры, содержащиеся в предлагаемых в изобретении композициях, предпочтительно обладают следующим составом (среднеквадратичная погрешность в каждом случае независимо друг от друга может составлять +/-3%): количество мономерных силанов в каждом случае независимо друг от друга предпочтительно составляет менее 0,5%, количество дисилоксанов и циклотрисилоксанов предпочтительно составляет ≤30%, предпочтительно менее 25%, количество трисилоксанов и циклотетрасилоксанов составляет ≥20%, предпочтительно ≥23%, количество тетрасилоксанов и циклопентасилоксанов составляет ≥10%, в частности, ≥14%, количество пентасилоксанов и циклогексасилоксанов составляет от ≥6 до 40% предпочтительно от 7 до 30%, причем, в частности, количество линейных или разветвленных гексасилоксанов, циклогептасилоксанов и более высокомолекулярных силоксанов составляет ≤30%, в частности, ≤25%, предпочтительно ≤20%, соответственно в пересчете на общую композицию (то есть 100%) (процентные данные определены по площадям хроматографических пиков). При этом особенно предпочтительно, если термогравиметрически определяемая потеря массы при температурах до 210°С, предпочтительно ниже 220°С, составляет менее 50% масс. Кроме того, предпочтительно, если композиция одновременно обладает температурой воспламенения ниже ≥90°С. Соответствующие количества в процентах определяют по площадям пиков ГПХ.

Объектом настоящего изобретения является также композиция, содержащая олефинфункционализованные силоксановые олигомеры максимум с одним олефиновым остатком у атома кремния, которые содержат Si-O-сшитые структурные элементы, образующие цепеобразные, циклические, сшитые и/или при необходимости пространственно сшитые структуры, по меньшей мере одна из которых обладает идеализированной общей формулой (I), причем силоксановые олигомеры содержат структурные элементы, которые являются производными по меньшей мере одного из следующих алкоксисиланов:

(i) олефинфункционализованного алкоксисилана общей формулы (II):

в которой А означает олефиновый остаток, в частности, выбранный из группы, включающей линейные, разветвленные или циклические алкенил- или цик