Тепломеханический преобразователь с жидкостным рабочим телом

Иллюстрации

Показать всеТепломеханический преобразователь с жидкостным рабочим телом содержит зоны нагрева и охлаждения, установленный в подшипниках вал с наклонным фланцем, теплочувствительные элементы, сопряженный с ними опорный фланец, опирающийся через подшипник на наклонный фланец вала, а также связанный с валом золотник, управляющий потоками нагревательного и охлаждающего теплоносителей к теплочувствительным элементам. Рабочим телом в нем является жидкость, заключенная в герметичную оболочку, обладающую способностью изменять свой линейный размер под действием внутреннего давления. Жидкость имеет контакт с теплоносителем через стенку находящегося внутри оболочки его канала с развитой теплопроводящей поверхностью, выполненной с оребрением. Заявляемый преобразователь способен работать от самых различных источников тепловой энергии и ориентирован главным образом на ее возобновляемые виды, а также на утилизацию энергии теплосодержащих технологических продуктов и тепловых сбросов в окружающую среду. 6 ил.

Реферат

Изобретение относится к области теплоэнергетики, в частности к нетрадиционным преобразователям тепловой энергии в механическую работу. Оно может быть применено в приводах электрических агрегатов, насосно-компрессорного и другого оборудования промышленного, сельскохозяственного и иного назначения как на стационарных, так и на мобильных объектах с преимущественным использованием возобновляемых природных энергоресурсов, а также энергии теплосодержащих выбросов в окружающую среду.

Известен целый ряд конструкций нетрадиционных преобразователей тепловой энергии в механическую работу, представленных, например, в изобретениях SU 478123, кл. F03G 7/06, 1973; SU 709830, кл. F03G 7/06, 1978; SU 987162, кл. F03G 7/06, 1981; SU 1307084, кл. F03G 7/06, 1987; RU 2200252 С2, кл. F03G 7/06, 2001, которые из-за несовершенства конструкции не нашли практического применения.

Известная конструкция тепломеханического преобразователя - по патенту RU №2442906, 2012 г. - наиболее сходная с заявляемым устройством, она будет здесь рассмотрена подробно, как принятый прототип.

Этот тепломеханический преобразователь, содержащий установленный в подшипниках вал, теплочувствительные элементы, а также зоны нагрева и охлаждения (температурные зоны), имеет связанный с теплочувствительными элементами опорный фланец, опирающийся через подшипник на наклонный фланец вала, жестко связанного с золотником, управляющим потоками нагревательного и охлаждающего теплоносителей (тепловых агентов).

Опорный фланец позволяет преобразовывать поочередное изменение длин, связанных с ним теплочувствительных элементов под действием меняющейся температуры в циклическое изменение направления его наклона, воздействующее на фланец вала, получающего при этом вращающий момент.

Данный аналог отличается простотой конструкции, универсальностью по виду используемых источников преобразуемой тепловой энергии, возможностью работы в режиме автоматического поддержания стабильной частоты вращения в условиях изменяющейся нагрузки. Главным его недостатком является низкий КПД из-за ограниченного предела упругости рабочих теплочувствительных элементов (ТЧЭ) при их малом коэффициенте теплового расширения и высокой общей теплоемкости.

Указанный недостаток практически не имеет значения при использовании данного преобразователя в схемах комплексного энергоснабжения объектов, когда тепло, сбрасываемое им, используется для обогрева этих объектов. В чисто силовых же установках этот показатель эффективности может оказаться неприемлемым.

Задачей при разработке заявляемого преобразователя является повышение его КПД не менее, чем на порядок, снижение массы и габаритных размеров.

Поставленная задача решается тем, что заявляемый тепломеханический преобразователь, содержащий зоны нагрева и охлаждения, установленный в подшипниках вал, теплочувствительные элементы, связанный с ними опорный фланец, опирающийся через подшипник на наклонный фланец вала, а также связанный с валом золотник, управляющий потоками нагревательного и охлаждающего теплоносителей к теплочувствительным элементам, отличающийся - согласно изобретению - тем, что рабочим телом в нем является жидкость, заключенная в герметичную оболочку, обладающую способностью изменять свой линейный размер под действием внутреннего давления, причем жидкость внутри оболочки связана с каналом теплоносителя теплопроводящей стенкой с развитой поверхностью теплообмена (оребрением).

Использование в качестве рабочего тела заключенной в герметичную прочную оболочку жидкости с небольшой удельной теплоемкостью и повышенным коэффициентом температурного объемного расширения позволит при уменьшенной массе рабочего тела и, следовательно, его общей теплоемкости повысить КПД устройства - по меньшей мере - на порядок, так как, если в преобразователе-прототипе давление на наклонный фланец ограничивалось относительно низким пределом упругости материала ТЧЭ (т.е. тонкостенной трубы под растяжением), то в заявляемом устройстве это давление ограничивается только степенью сжимаемости рабочей жидкости.

Оребрение канала теплоносителя обеспечивает хороший теплообмен его с рабочим телом, что позволит увеличить скорость изменения его температуры, повысить частоту вращения вала и, следовательно, получаемую мощность.

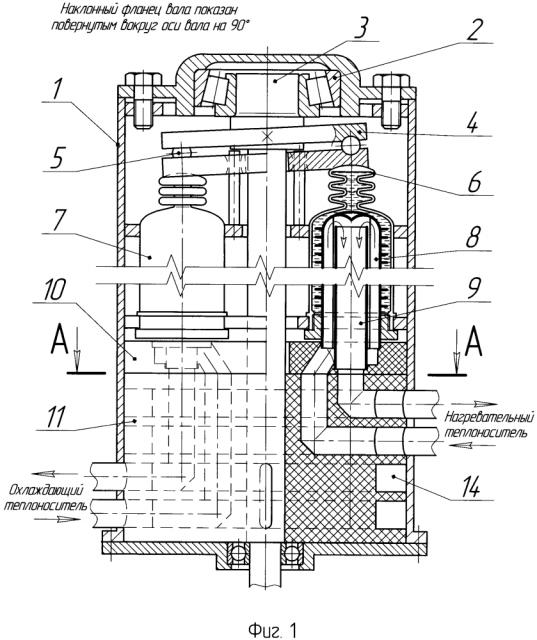

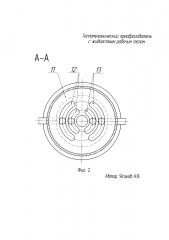

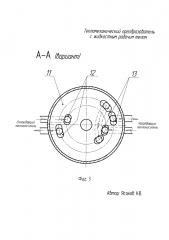

На фиг. 1 показан общий вид тепломеханического преобразователя с жидкостным рабочим телом, на фиг. 2 - разрез "А-А" на стыке трубной решетки с золотником.

Заявляемый тепломеханический преобразователь содержит корпус 1, на одном торце которого расположен фланец с радиально-упорным подшипником 2 вала 3 с наклонным фланцем 4 (на фиг. 1 для большей наглядности он показан повернутым на 90°), сопряженным через упорный подшипник 5 с упругими - в осевом направлении - звеньями 6 оболочек 7, расположенных вокруг вала 3.

Находящиеся внутри оболочек 7 каналы 8 и 9 теплоносителя своими концами входят в трубную решетка 10 c центральным отверстием для вала 3. Внешний канал 8 имеет снаружи - кольцевые, а внутри - продольные ребра. Внутренний (отводящий) канал 9 покрыт, как и оболочки 7, теплоизоляционным слоем.

Подвижная часть золотника 11 с системой каналов для подвода к группам ТЧЭ и отвода от них нагревающего и охлаждающего агентов связана с валом 3 в простейшем варианте шпонкой, а в более совершенных устройствах - соединением известной конструкции, позволяющей регулировать угол опережения в подаче теплоносителей. На торцевой поверхности золотника 11 выполнены дугообразные пазы 12 и 13. Его цилиндрическая поверхность с кольцевыми пазами 14 примыкает к стенке гильзы корпуса 1 с патрубками для соединения с внешними трубопроводами. Упругие звенья 6 на участке наибольшего наклона фланца 4 в их сторону максимально сжаты.

Работа заявляемого преобразователя принципиально не отличается от работы его прототипа. Только усилия, приложенные к наклонному фланцу 4, создаются не растянутыми ТЧЭ, а сжатыми звеньями 6 под действием избыточного давления в оболочках 7, расположенных вокруг вала 3. Так же, как и в преобразователе-прототипе, в заявляемом устройстве в любом его состоянии на фланец 4, действуют силы предварительно напряженных ТЧЭ, которые через подшипник 5 передаются на наклонный фланец 4 вала 3, установленного в подшипниковых узлах. При этом на валу 3 создается суммарный вращающий момент:

M∑=∑(Fk⋅tgϕk)⋅Rфл,

где: Fk - сила, приложенная к фланцу 4 от сжатого звена 6 ветвей k-того ТЧЭ;

ϕk - угол (с учетом знака) уклона канавки упорного подшипника в точке приложения этой силы;

Rфл - радиус окружности по дну указанной канавки.

При равенстве температуры у всех ТЧЭ суммарный момент M∑=0, а вал 3 находится в покое. С подачей из внешней сети через кольцевые пазы 14 и внутренние каналы золотника 11 нагревающего и охлаждающего теплоносителей температура, а следовательно, и давление жидкости внутри оболочек 7 в каждой из двух групп ТЧЭ, торцы каналов 8 и 9 которых примыкают через трубную решетку 10 к соответствующим дугообразным пазам 12 и 13, меняется не одинаково, баланс противоположно направленных вращающих моментов нарушается, а вал 3 начинает вращаться. Связанный с ним золотник 11 подключает к нагревающему и охлаждающему потокам соседние ТЧЭ, отчего точка приложения их равнодействующей силы на опорный фланец 4 смещается, обходя вокруг оси вала 3 и сохраняя на последнем его вращающий момент.

Поскольку канал 8 выполнен из легкого и высокопрочного материала с большим коэффициентом температурного расширения, его оребренная конструкция способна не только противостоять внешнему давлению рабочей жидкости, но и обеспечивать дополнительный положительный эффект в работе преобразователя, так как давление внутри оболочек 7 будет зависеть от сочетания совпадающих по знаку изменений объемных параметров и рабочей жидкости, и самого теплообменного канала 8. При этом размер их внешней оболочки 7 (не считая упругого звена 6), теплоизолированной от жидкости (например, известными покрытиями серии "Броня"), остается практически неизменным.

Заявляемый преобразователь способен работать от самых различных источников тепловой энергии (с использованием теплообменников или без них) и ориентирован главным образом на ее возобновляемые виды, а также на утилизацию энергии теплосодержащих технологических продуктов и тепловых сбросов в окружающую среду.

При достаточно высокой температуре нагревающего агента возможно каскадное включение таких преобразователей, что повысит их общий КПД.

Последнее замечание заимствовано из описания тепломеханического преобразователя по патенту RU 2442906 С1. Содержащееся в нем же предложение: "Наиболее экономичный расход теплоносителя можно достичь оптимальным распределением его потоков внутри групп ТЧЭ при помощи грамотно выполненной формы каналов золотника" имеет прямое отношение и к заявляемому устройству, так как и в нем это позволит в несколько раз повысить КПД преобразователя.

Поэтому следует более подробно изложить суть данного технического решения.

Представленная в описании упрощенная схема подвода нагревающего и охлаждающего теплоносителей показывает их подачу в одинаковые по числу ТЧЭ группы. Это сделано для простоты объяснения. При такой схеме все тепло, необходимое для нагрева группы ТЧЭ, отбирается от его источника. Затем в контуре охлаждения почти все это тепло отбирается от этих ТЧЭ и удаляется, в лучшем случае - частично утилизируется. И только небольшая часть его преобразуется в механическую работу.

В наиболее совершенной схеме основная часть не преобразованной тепловой энергии используется на предварительный нагрев выше упомянутой группы ТЧЭ, а тепло из источника нагрева расходуется только на окончательный донагрев одного ТЧЭ, оказавшегося на последней позиции нагрева. А оказавшись на следующей позиции он сам, но уже в составе другой группы, донагревает поток охлаждающего теплоносителя, поступающего далее в предварительно нагреваемую группу.

Это становится реальным, если все ТЧЭ соединить последовательно каналами, оснастив последние управляемыми шиберами и оставив для каждого ТЧЭ возможность контактирования с пазами золотника. При этом пазы имеют иное исполнение, позволяющее передачу тепла от теплоисточника только одному ТЧЭ, предварительно нагретому теплоносителем, прошедшим через охлаждаемые ТЧЭ и далее, минуя упомянутый "донагреваемый", через все остальные ТЧЭ. И только затем, отдавший им основную часть своего тепла и уже охлажденный поток через соответствующий паз золотника покидает преобразователь. Переключение шиберов при повороте золотника осуществляется специальными известной конструкции кулачками, жестко связанными с золотником.

Работа системы распределения потоков теплоносителя по такому экономичному принципу поясняется прилагаемыми чертежами: на фиг. 3 показан новый вариант золотника, на фиг. 4 - общий вид преобразователя в варианте с последовательным соединением ТЧЭ, на фиг. 5 и 6 соответственно разрезы Б-Б и В-В по осям ТЧЭ и их соединительных каналов, оснащенных шиберами.

Охлаждающий теплоноситель через один из пазов 12 золотника 11 проходит в канал 8 ближайшего ТЧЭ (см. фиг. 5). При этом соединительный канал с соседним ТЧЭ перекрыт шибером. Поэтому поток теплоносителя имеет выход только через каналы 8 и 9 первого из упомянутых ТЧЭ и открытые соединительные каналы во всей группе охлаждаемых ТЧЭ, расположенных с другой его стороны. Пройдя последний - уже в нагретом состоянии - этот поток (перед закрытым шибером) подается по обводному каналу в золотнике 11 в нагреваемую группу ТЧЭ, а от нее через второй паз 12 удаляется из преобразователя.

В то же время оказавшийся в изоляции от этого потока и предварительно нагретый им ТЧЭ получает дополнительный нагрев через пазы 13 от внешнего теплоисточника - по замкнутому контуру.

При вращении вала 3 связанный с ним золотник 11 последовательно подключает к своим пазам очередные ТЧЭ с оптимальным автоматически регулируемым опережением.

В таком исполнении заявляемый преобразователь, сопоставимый по своей эффективности с двигателями внутреннего сгорания, найдет широкое применение в энергоустановках, использующих - главным образом - возобновляемые источники энергии.

Тепломеханический преобразователь с жидкостным рабочим телом, содержащий зоны нагрева и охлаждения, установленный в подшипниках вал с наклонным фланцем, теплочувствительные элементы, сопряженный с ними опорный фланец, опирающийся через подшипник на наклонный фланец вала, а также связанный с валом золотник, управляющий потоками нагревательного и охлаждающего теплоносителей к теплочувствительным элементам, отличающийся тем, что рабочим телом в нем является жидкость, заключенная в герметичную оболочку, обладающую способностью изменять свой линейный размер под действием внутреннего давления, причем жидкость имеет контакт с теплоносителем через стенку находящегося внутри оболочки его канала с развитой теплопроводящей поверхностью, выполненной с оребрением.