Имеющая форму полого цилиндра винтовая деталь и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к способу изготовления фасонной детали (1) с кольцевым поперечным сечением, такой как винт, гайка, муфтовая деталь, заглушка для труб, фитинг или подобного рода детали, причем фасонная деталь (1) имеет основную часть (2), имеющую форму полого цилиндра, во внутреннем канале (3) которой, предназначенном для приема вставки (4) с уплотнением, в осевом направлении (X-X) друг за другом следуют участки (A1, A2, A3, A4, A5, A6, A7, A8, A9, AZ) с различными функциями, а именно для размещения кольцевого уплотнения (5, 6), для непосредственного или опосредованного крепления и/или стопорения вставки (4) и/или для обеспечения опоры и/или для направления вставки (4), и причем основная часть (2) имеет, по меньшей мере, внутреннюю резьбу и/или внешнюю резьбу (10), причем содержащая волокна (F) пластифицированная полимерная масса, по меньшей мере, через одно отверстие для впрыска формовочного инструмента впрыскивается в полость формовочного инструмента, и после затвердевания полимерной массы фасонная деталь (1) вынимается из формовочного инструмента. Чтобы надежным образом при технологически простой осуществимости процесса изготовления фасонных деталей повысить, в частности, прочность на скручивание или прочность на растяжение, предлагается, чтобы впрыск в полость осуществлялся в радиальном направлении из внутреннего канала (3) наружу на участке (A1, A2, A3, A5, A7, A8) или в области (14, 15) участка (A1, A2, A3, A4, A5, A6, A7, A8, A9, AZ), который не служит для размещения кольцевого уплотнения (5, 6) или для крепления и/или стопорения вставки (4). 2 н. и 18 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу изготовления фасонной детали с кольцевым поперечным сечением, такой как винт, гайка, муфтовая деталь, заглушка для труб, фитинг или подобного рода детали, причем фасонная деталь имеет основную часть, имеющую форму полого цилиндра, во внутреннем канале которой, предназначенном для приема вставки с уплотнением, в осевом направлении друг за другом следуют участки с различными функциями, а именно для размещения кольцевого уплотнения, для непосредственного или опосредованного крепления и/или стопорения вставки и/или для обеспечения опоры и/или для направления вставки, и причем основная часть имеет, по меньшей мере, внутреннюю резьбу и/или внешнюю резьбу, причем содержащая волокна пластифицированная полимерная масса, по меньшей мере, через одно отверстие для впрыска формовочного инструмента впрыскивается в полость формовочного инструмента, и после затвердевания полимерной массы фасонная деталь вынимается из формовочного инструмента. Кроме того, настоящее изобретение относится к изготавливаемой этим способом фасонной детали.

Литье под давлением является известным, используемым, в частности, для пластмасс дискретным способом первичного формования. Литье под давлением предназначено для промышленного производства непосредственно используемых фасонных деталей в больших количествах и с высокой точностью. Для этого в узле впрыска литьевой машины соответствующий материал или формовочная масса пластифицируется и впрыскивается в литьевую пресс-форму. Современные литьевые машины работают с помощью шнека, который пластифицирует формовочную массу, осуществляет ее подачу и впрыск в формовочный инструмент. В полости или формующей полости инструмента полимерная масса затвердевает, после чего фасонная деталь может быть вынута из формовочного инструмента. Происходящая при затвердевании объемная усадка хотя и может быть компенсирована за счет выдержки под давлением перед изъятием (фасонной детали), но лишь до определенной степени. Посредством литья под давлением могут быть переработаны термопласты, реактопласты и эластомеры. Также известно, что при осуществлении литья под давлением термопластов могут использоваться содержащие волокна массы, благодаря чему могут быть изготовлены более прочные фасонные детали.

Способ и фасонная деталь указанного выше типа известны из WO 2009/124994 A1. Подобная фасонная деталь описана также в DE 10 2010 010 651 A1, причем ее особенность состоит в том, что основная часть фасонной детали, с одной стороны, и имеющиеся стопорящая резьба и/или кольцевые уплотнители, с другой стороны, изготавливаются из различных полимерных материалов в процессе многокомпонентного литья под давлением.

Согласно известному из WO 2009/124994 A1 способу предусмотрено, что впрыск в полость осуществляется, по меньшей мере, через два отверстия для впрыска таким образом, что волокна ориентируются преимущественно в направлении основной нагрузки осевого растяжения и скручивания фасонной детали. При этом впрыск осуществляется в осевом направлении, причем масса по кольцу обтекает внутренний литьевой стержень формовочного инструмента и стекается между отверстиями для впрыска. В этих местах образуются соединительные швы, которые, как правило, имеют малую прочность по сравнению с остальными частями фасонной детали. Соответствующая требованиям по прикладываемой нагрузке конструкция известной фасонной детали состоит в том, что, с одной стороны, доля волокон, которые ориентированы в окружном направлении кольцевого поперечного сечения перпендикулярно продольной оси фасонной детали, и с другой стороны, доля волокон, которые ориентированы в осевом направлении фасонной детали, составляют, соответственно, менее 50%. Посредством этого способа неожиданно удается, по меньшей мере, частично компенсировать негативное влияние соединительных швов. Тем не менее, оказалось, что в промышленном использовании, в частности, в случае винтовых деталей, значения нагрузки фасонной детали при работе на кручение часто отходит на задний план по сравнению со значением нагрузки фасонной детали при работе на растяжение вдоль оси, причем при этом, в частности, значительную роль играет максимальный получаемый до разрушения при завинчивании/вывинчивании момент вращения. Их этого, в частности, возникает требование повышенной прочности на сдвиг, а также требование повышенной эффективности выдержки под давлением. При этом под эффективностью выдержки под давлением понимается, в частности, что за счет прикладываемого давления обеспечивается однородное заполнение полости без образования пузырей и, в случае наличия соединительных швов, более высокая прочность соединительных швов. В случае описанной известной многоточечной литниковой системы, если используются обогреваемые литниковые каналы, без дополнительных мер, стабилизирующих процесс, не может быть в каждом случае обеспечено надежное однородное заполнение полости.

В основе настоящего изобретения лежит задача, состоящая в том, чтобы предложить надежный способ указанного выше типа, посредством которого при технологически простой осуществимости могла бы быть изготовлена фасонная деталь с кольцевым поперечным сечением, такая как гайка, муфтовая деталь, заглушка для труб, фитинг или подобного рода деталь, с повышенной прочностью, в частности осевой прочности на растяжение.

Согласно изобретению эта задача в отношении способа решается посредством того, что впрыск в полость осуществляется в радиальном направлении из внутреннего канала наружу на участке или в области участка, который не служит для размещения кольцевого уплотнения или для крепления и/или стопорения вставки. При этом отверстие для впрыска может предпочтительно располагаться между областью уплотнения и областью крепления или между двумя областями крепления.

При этом впрыск в полость может предпочтительно осуществляться через туннельный, кольцевой, дисковый или зонтичный впускной литник, причем впрыск через туннельный впускной литник осуществляется через литниковую систему по меньшей мере с двумя точками впрыска, предпочтительно имеющую до пяти точек впрыска, в частности через литниковую систему с тремя точками впрыска. При этом впрыск в полость может осуществляться по меньшей мере через два отверстия для впрыска, которые симметрично расположены по окружности на кольцевом поперечном внутреннем сечении фасонной детали.

Кроме того, согласно изобретению, эта задача в отношении, в частности, изготавливаемой посредством предлагаемого в изобретении способа фасонной детали решается посредством того, что основная часть на своей внешней окружности или на стенке внутреннего канала имеет точки впрыска, которые расположены на участке или в области участка, который не служит для размещения кольцевого уплотнения или для крепления и/или стопорения вставки.

При этом волокна в основной части, в частности, также во внутренних или внешних выемках, таких как окружные пазы, и/или во внутренних или внешних ступенях, таких как радиальные выступы или уступы, а также в профилях резьбы ориентированы преимущественно параллельно осевому направлению фасонной детали. При этом точки впрыска могут быть предпочтительно расположены вблизи областей, в которых при монтаже и использовании фасонной детали возникают наибольшие нагрузки. За счет небольшого удаления областей расположения впускных литников от областей, которые будут подвергаться нагрузке, а также от областей, в которых винтовая деталь имеет дополнительные филигранные структуры, такие как, например, описываемый более подробно ниже крепежный участок, может быть обеспечена эффективность выдержки под давлением и, таким образом, прочность детали.

За счет того, что точки впрыска расположены на участках или в областях, которые в известной степени не имеют функций в отношении уплотнения или обеспечения крепления, то есть, в частности, не имеют контакта с уплотняющими поверхностями, предпочтительно не является необходимым проводить в этих местах технологически трудоемкую дополнительную обработку, в частности, по удалению литниковых приливов и/или шлифовку поверхности.

Изобретение основывается на предпочтительном сочетании формы и функций фасонной детали, то есть ее различных расположенных во внутреннем канале участков и областей, со специальной, вытекающей из внутренней конструкции формуемой детали техники литья и геометрией. За счет изобретения выгодным образом увеличивается момент кручения, который выдерживает предлагаемая в изобретении фасонная деталь при нагрузке, возникающей при ввинчивании, приблизительно на 40-60% по сравнению с деталью, которая изготовлена посредством способа, согласно WO 2009/124994 A1.

В качестве особенно подходящих для литниковой системы рассматриваются точки впрыска, которые расположены между областями крепления, то есть осевыми участками с функцией непосредственного или опосредованного крепления и/или стопорения вставки, и областями уплотнения, то есть осевыми участками с функцией областей размещения кольцевого уплотнения. Поэтому такие предпочтительные точки впрыска могут располагаться, в частности (но не ограничиваясь этим), на таких участках, которые служат исключительно для опоры и/или для направления вставки.

Ввиду того что предлагаемая в изобретении фасонная деталь выполняется в виде винтовой детали, предпочтительно такой, как винт или гайка, причем она имеет, по меньшей мере, одну резьбу, согласно изобретению после впрыска в полость может быть достигнута более высокая эффективность выдержки под давлением в области тех участков детали, которые будут впоследствии подвергаться нагрузкам, таким как боковые стороны профиля резьбы, то есть, в частности, в области ввинчивания, по сравнению с областью передачи момента завинчивания. Это, прежде всего, обеспечивается за счет образующейся в процессе литья под давлением в высокой степени однородной и, в случае, в частности, кольцевого, дискового или зонтичного впускного литника, также лишенной соединительных швов структуры, предпочтительно в области внешней резьбы, а также в области внешних или внутренних выемок, таких как окружные пазы, и/или в области внутренних или внешних ступеней, таких как радиальные выступы или уступы.

Другие предпочтительные признаки и варианты осуществления изобретения содержатся в зависимых пунктах формулы, а также в нижеследующем описании.

Изобретение детально разъяснено ниже на нескольких предпочтительных примерах его осуществления. При этом на приложенных чертежах представлено:

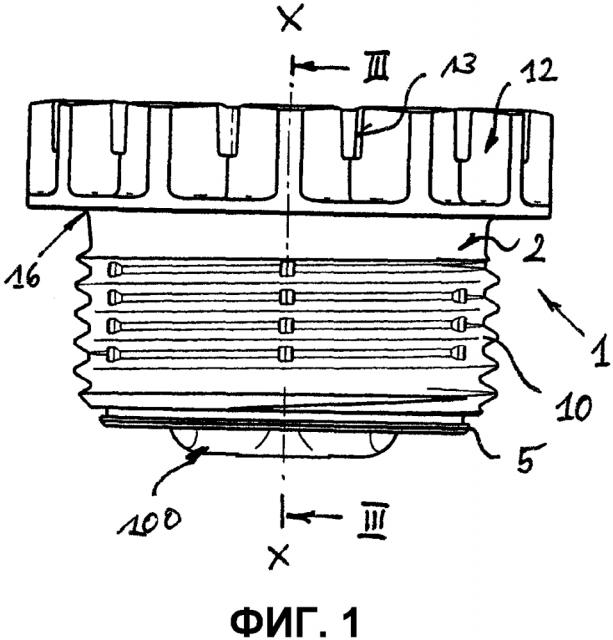

Фиг. 1 - изображение (вид сбоку) первого варианта осуществления предлагаемой в изобретении фасонной детали с кольцевым поперечным сечением, изготавливаемой посредством предлагаемого в изобретении способа литья под давлением;

Фиг. 2 - изображение (вид снизу) представленной на фиг. 1 фасонной детали, включая еще не удаленные литники;

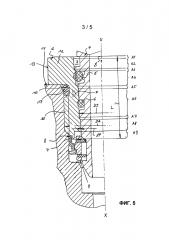

Фиг. 3 - изображение в разрезе вдоль линии III-III на фиг. 1 или фиг. 2 представленной на фиг. 1 и 2 предлагаемой в изобретении фасонной детали, включая еще не удаленные литники;

Фиг. 4 - аналогичное фиг. 3 изображение в разрезе предлагаемой в изобретении фасонной детали, однако представленной в смонтированном состоянии со вставкой;

Фиг. 5 - изображение другой предлагаемой в изобретении фасонной детали, представленной, как и на фиг. 4, в смонтированном состоянии;

Фиг. 6 - изображение (вид сверху) второго варианта осуществления предлагаемой в изобретении фасонной детали с кольцевым поперечным сечением, которая, в частности, изготавливается посредством предлагаемого в изобретении способа литья под давлением;

Фиг. 7 - изображение в разрезе вдоль линии VI-VI на фиг. 6 представленной на фиг. 5 предлагаемой в изобретении фасонной детали, включая еще не удаленные литники;

Фиг. 8 - схематическое изображение построения перехода от основной части к фланцевому участку предлагаемой в изобретении фасонной детали;

Фиг. 9 - изображение другого варианта осуществления предлагаемой в изобретении фасонной детали, представленной, как и на фиг. 4 и 5, в смонтированном состоянии.

В отношении нижеследующего описания следует особо подчеркнуть, что изобретение не ограничивается описанными примерами его осуществления, а также не ограничивается всеми или некоторыми признаками из описанных комбинаций признаков, напротив, каждый единичный признак одного из/любого примера осуществления изобретения может быть отделен от всех остальных признаков, описанных в контексте данного примера осуществления изобретения, и также может иметь изобретательское значение в комбинации с любыми признаками какого-либо другого примера осуществления изобретения.

На различных чертежах одинаковые элементы всегда отмечены одинаковыми ссылочными позициями, поэтому, как правило, они описываются также лишь один раз.

На фиг. 1-5 представлен первый вариант осуществления предлагаемой в изобретении фасонной детали 1, которая, как наглядно показано на представленном на фиг. 2 изображении (вид снизу), имеет кольцевое поперечное сечение. В частности, речь идет о полом винте, который изготавливается посредством предлагаемого в изобретении способа литья под давлением.

Фасонная деталь 1 имеет имеющую кольцевую форму основную часть 2, во внутреннем канале 3 которой, как показано на фиг. 4 и 5, предназначенного для приема вставки 4 с уплотнением, в осевом направлении X-X друг за другом следуют участки A1, A2, A3, A4, A5, A6, A7, A8, A9, AZ с различными функциями, участки A4, A6 для размещения одного или нескольких кольцевых уплотнений 5, 6, которые, в частности, могут располагаться на вставке 4, один или при необходимости несколько участков, таких как крепежный участок A9, для непосредственного или опосредованного крепления и/или стопорения вставки 4 и/или конические участки A1, A3, A5, A7 или цилиндрические участки A2, A8 для обеспечения опоры и/или для направления вставки 4.

Например, в представленном варианте осуществления изобретения на краевом крепежном участке A9 на внешней окружности основной части 2 располагается выполненный, в частности, филигранным внешний кольцевой фланец 7, к которому для непосредственного крепления и/или стопорения вставки 4 может быть прикреплено, в частности, при помощи защелки, предпочтительно кольцеобразное гнездо 8 крепления, которое взаимодействует по меньшей мере с одним стопорным элементом 9 на вставке 4. При этом на фиг. 4 и 5 показано, что это опосредованное крепление и/или стопорение может быть осуществлено различными способами, причем в отношении узлов представленного на фиг. 5 технического решения следует в полном объеме сослаться на EP 0913618 B1.

На основной части 2 находится также, по меньшей мере, внутренняя резьба и/или, как показано, внешняя резьба 10. Посредством этой внешней резьбы 10 предлагаемая в изобретении фасонная деталь 1, как показано на фиг. 4, может быть свинчена с другим конструктивным элементом 11.

Для изготовления предлагаемой в изобретении фасонной детали 1 содержащая волокна F пластифицированная полимерная масса, по меньшей мере, через одно отверстие для впрыска формовочного инструмента (не показан) впрыскивается в формующую полость, так называемую полость формовочного инструмента, и после затвердевания полимерной массы фасонная деталь 1 вынимается из формовочного инструмента.

Согласно изобретению впрыск в полость осуществляется в радиальном направлении из внутреннего канала 3 наружу, причем впрыск осуществляется через отверстие для впрыска, как подробно описано ниже, на участке или в области участка, которая не служит для размещения кольцевого уплотнения 5, 6 или для крепления и/или стопорения вставки 4.

В отношении пластифицированной полимерной массы речь может идти о смоле, которая образует термореактивную матрицу фасонной детали 1. При этом пластифицированная полимерная масса может являться эпоксидной смолой (EP), полиэстеровой смолой (UP), винилэстеровой смолой (VE), фенолформальдегидной смолой (PF), диаллилфталатовой смолой (DAP), метакрилатной смолой (MMA), полиуретаном (PUR), аминовой смолой, меламиновой смолой (MF/MF) или мочевино-формальдегидной смолой (UF).

Фасонные детали 1 с термореактивной матрицей после затвердевания или образования полимерной сетки не могут быть более деформированы. Тем не менее, они имеют большой температурный диапазон применения и наивысшую прочность. Это относится в особенности к системам горячего отверждения, отверждение которых осуществляется при высоких температурах.

Тем не менее, в предпочтительном варианте осуществления изобретения пластифицированная полимерная масса является пластмассой, которая образует термопластичную матрицу фасонной детали 1. В таком случае хотя и могут использоваться все применяемые для конструктивных целей термопласты, но особенно выгодным представляется использование в качестве пластмассы полиамида (PA), полифталамида (PPA), полипропилена (PP), полиэфирэфиркетона (PEEK), полифениленсульфида (PPS), полисульфона (PSU), предпочтительно полифенилсульфона (PPSU) или полиэфирсульфона (PES), полиэфиримида (PEI), полиэтилентерафталата (PET) или полибутелентерафталата (PBT).

Армированные волокнами пластмассы с термопластичной матрицей могут быть дополнительно деформированы или сварены. После охлаждения фасонные детали 1 являются готовыми к использованию, хотя и размягчаются при повышенных температурах. При этом с увеличением содержания волокон уменьшается их склонность к ползучести. При этом преимущество указанных в качестве особенно предпочтительных термопластичных материалов состоит, в частности, в высокой прочности матрицы и возможности использования при воздействии высоких температур.

Волокна показаны на изображениях в разрезе на фиг. 3, 4, 5 и 6 и отмечены ссылочной позицией F. В качестве волокон F могут быть использованы аморфные волокна F, такие как стекловолокна, анизотропные волокна F, такие как углеродное волокно и/или арамидные волокна. При этом пластифицированная полимерная масса может содержать объемную долю волокон F в пределах от 2,5% до 75%, предпочтительно в пределах от 15% до 40%, или массовую долю от 30% до 75%, предпочтительно 50%, 60% или 65% стекловолокна по массе. Волокна F, в частности, при выполнении в виде стекловолокон, могут иметь длину в пределах от 0,1 до 10 мм, предпочтительно при выполнении в виде так называемых коротких волокон, в пределах от 0,2 до 0,5 мм, или при выполнении в виде длинных волокон, в пределах от 1,0 до 10 мм.

В отношении обеспечения высокой устойчивости детали оказалось выгодным, если впрыск в полость осуществляется, например, вблизи боковых сторон фасонной детали 1 таким образом, что волокна F ориентируются в основной части 2 подходящим образом для возникающей в дальнейшем при завинчивании нагрузки скручивания, вызываемой завинчивающим инструментом преимущественно параллельно осевому направлению X-X (то есть, в частности, в случае стекловолокон, более 50% волокон). Это может быть подтверждено, например, посредством рентгеновского анализа методами компьютерной томографии. В этом отношении следует отметить, что при указанной нагрузке инструментом хотя и сообщается крутящий момент, тем не менее, в витках резьбы винтовой детали 1 за счет возникающих при завинчивании сил возникают также осевые механические напряжения, так что в находящейся под наибольшей нагрузкой области вблизи точки приложения силы возникают напряжения по трем направлениям в пространстве с большими осевыми силами.

Волокна F могут иметь средний диаметр в пределах приблизительно от 3 мкм до 35 мкм, предпочтительно в пределах от 5 мкм до 20 мкм.

В случае аморфных волокон F преимущество формы волокон состоит почти исключительно в факторе величины. Модуль упругости компактного материала и модуль упругости волокна F приблизительно равны, причем необходимо добиться того, чтобы волокна F в своем продольном направлении имели больший модуль упругости и большую прочность на растяжение, чем затвердевшая полимерная масса. Удлинение при разрыве матрицы также должно быть больше, чем удлинение при разрыве волокон F. Аморфные волокна, которые вытягиваются из расплава, имеют, тем не менее, преимущество, состоящее в том, что на их поверхности при охлаждении возникают собственные сжимающие напряжения, за счет которых может быть предотвращен разрыв волокна F.

Анизотропные волокна, в частности углеродные волокна, используются в том случае, когда требуется высокая удельная прочность и жесткость. В случае углеродных волокон, которые обычно имеют диаметр приблизительно от 5 до 8 мкм и в настоящее время в подавляющем большинстве случаев изготавливаются из полиакрилнитрила, прочность и жесткость в направлении волокна существенно выше, чем в направлении, перпендикулярном волокну. При этом его существенным признаком является высокая прочность на растяжение. Также является возможным использование стандартного лентовидного (плоского) волокна.

Согласно изобретению также может быть предусмотрено, что в качестве волокон F используются арамидные волокна. Под арамидами или ароматическими полиамидами, согласно определению Федеральной торговой комиссии США, понимаются длинноцепные синтетические полиамиды, в которых, по меньшей мере, 85% амидных групп непосредственно соединены с двумя ароматическими кольцами. Арамидные волокна, подобно углеродным волокнам, имеют отрицательный коэффициент теплового расширения и, таким образом, становятся короче при нагревании. Удельная прочность и модуль упругости арамидных волокон меньше по сравнению с углеродными волокнами. Тем не менее, с учетом положительности коэффициентов теплового расширения материалов матрицы, могут быть изготовлены высокоточные по размеру фасонные детали 1. Тем не менее, прочность на сжатие таких фасонных деталей 1 меньше по сравнению с содержащими углеродные волокна фасонными деталями 1.

В качестве примера материала с исключительной пригодностью для предлагаемого в изобретении способа или предлагаемой в изобретении фасонной детали следует указать армированный стекловолокнами (длина 0,3 мм, диаметр 10 мкм) с содержанием по массе 50% термопластичный конструкционный материал, который изготавливается на основе частично кристаллических, частично ароматических сополиамидов. Этот материал, который известен под названием PA 6T/6I (по стандарту ISO) или полифталамид (по стандарту ASTM) или, например, под торговым названием “Grivory HTV-5H1 черный 9205”, отличается более высокой по сравнению с другими полиамидами прочностью и жесткостью, а также лучшей химической стойкостью и теплостойкостью.

В противоположность каландрированию, посредством которого, как правило, выполняются лишь плоские слои с одинаковой толщиной, при литье под давлением полость формовочного инструмента определяет форму и структуру поверхности готовой детали 1, поэтому за счет этого в ходе рабочего процесса могут быть изготовлены фасонные детали с кольцевым поперечным сечением. При осуществлении впрыска в полость на фасонной детали 1 или внутри фасонной детали 1 может быть выполнена резьба 10 (одна или несколько), а также внутренние выемки, внешние выемки, такие как окружные пазы, внутренние ступени (переход A8/A9) или внешние ступени (переход 2/12), такие как радиальные выступы или уступы, и/или конические участки A1, A3, A5, A7. Таким образом, при осуществлении впрыска в основой части 2 имеющей форму полого цилиндра фасонной детали могут быть также выполнены, например, осевые участки с различной толщиной W стенки (фиг.3, 7). При сохраняющемся постоянным вдоль осевой длины L фасонной детали 1 внешнем диаметре (отмеченном одинаковой ссылочной позицией DA на фиг. 3, 4, 5, 6 и 7) реализуется такой случай, если участки A1, A2, A3, A4, A5, A6, A7, A8, A9, которые по длине L внутреннего канала 3 следуют друг за другом, выполнены с различными внутренними диаметрами (отмеченными одинаковой ссылочной позицией DI на фиг. 3, 4, 5, 6 и 7). В этом отношении следует отметить, что внутренний канал 3 в направлении S введения вставки 4 в целом, в частности, сужается, причем на отдельных участках A2, A4, A6, A8 внутренний диаметр DI, соответственно, сохраняется постоянным. Тем не менее, на последнем по оси участке A9 в направлении S введения вставки внутренний диаметр DI имеет большую величину для приема стопорного элемента 9. Таким образом, при сохраняющем приблизительно постоянное значение внешнем диаметре DA обеспечивается различная толщина W стенки.

При помощи литья под давлением, как показано во всех вариантах осуществления предлагаемой в изобретении фасонной детали 1, при осуществлении впрыска в основную часть 2 может быть выполнен, в частности, концевой, предпочтительно расширенный в радиальном направлении фланцевый участок 12, который, в частности, может иметь многоугольный внешний контур 13 для осуществления воздействия (приложения силы) вручную или посредством инструмента. При этом, в противоположность представленным вариантам осуществления предлагаемой в изобретении фасонной детали, является возможным и предпочтительным, если впрыск осуществляется в осевой области (например, на участках A1, A2, A3) основной части 2, в которой находится фланцевый участок 12.

Впрыск может также предпочтительно осуществляться через отверстие для впрыска - как показано на фиг. 3 и 7 - на участке A8 или в области участка основной части 2, в которой основная часть 2 (за исключением «толщины стенки» в области фланцевого участка 12) имеет максимальную толщину W стенки. При этом точка впрыска, как показано на фиг. 3 и 7, предпочтительно менее чем на треть общей длины L винтовой детали 1 отстоит от свободного конца винтовой детали 1, который является противоположным по отношению к фланцевому участку 12. В этом случае для находящегося на этом конце, выполненного филигранным внешнего кольцевого фланца 7 эффективность выдержки под давлением особенно высока. При этом в отношении участка A8 речь идет, в частности, о выполненном в форме цилиндра участке A8 основной части 2, который служит для опоры и/или направления вставки 4. Является возможным, что на этом участке A8 вставка 4 в смонтированном состоянии имеет зазор SP по отношению к фасонной детали 1, так что на этом участке A8, когда на нем осуществляется впрыск, не является необходимым проводить технологически трудоемкую дополнительную обработку, в частности, по удалению литниковых приливов и/или шлифовку поверхности.

Температура массы при литье под давлением может составлять приблизительно от 100°C до 350°C, давление литья приблизительно от 400 бар до 1600 бар, а температура формовочного инструмента приблизительно от 40°C до 160°C. При обработке термопластов шнек имеет относительно высокую температуру, чтобы осуществить плавление термопластичного материала. Формовочный инструмент, напротив, имеет относительно низкую температуру, чтобы обеспечить охлаждение только что образовавшейся фасонной детали 1. Этот способ называется способом с холодным каналом. При обработке реактопластов температура узла пластификации должна соответствовать характеристике текучесть-твердость и потому в целом ниже, чем в случае термопластов, в то время как формовочный инструмент должен удерживаться при более высокой температуре по сравнению с узлом впрыска, чтобы масса могла в нем затвердевать. Такой способ называется способом с горячим каналом. Способ с холодным каналом является согласно изобретению более предпочтительным по сравнению со способом с горячим каналом.

Происходящая при затвердевании объемная усадка фасонной детали 1 может быть компенсирована за счет выдержки под давлением перед изъятием. При этом при изготовлении фасонных деталей 1 в предлагаемом в изобретении способе, по сравнению с фасонными деталями, изготовленными посредством известного способа указанного вначале типа, обеспечивается более высокая эффективность выдержки под давлением, то есть, в частности, более высокая степень заполнения полости, которая в готовой фасонной детали 1 выражается в более высокой прочности соединительных швов и прочности детали, а также на 10% более высокой плотности. Плотность почти совпадает с теоретически рассчитанной плотностью.

На фиг. 6 и 7 показан второй вариант осуществления предлагаемой в изобретении фасонной детали 1, которая имеет такую же конструкцию, как и представленная в качестве первого примера осуществления изобретения фасонная деталь 1, и изготавливается посредством способа литья под давлением предлагаемого в изобретении типа.

Два представленных примера осуществления предлагаемой в изобретении фасонной детали отличаются способом, которым осуществляется впрыск в полость, в частности, как осуществляется переход от впускного канала для пластифицированной полимерной массы в область формовочного инструмента полости для образования фасонной детали. Конструкцию этой области и, следовательно, тип соединения отливаемой фасонной детали 1 с одним из этих удаляемых после осуществления процесса литья под давлением остатков, так называемых приливов, в технике литья под давлением называют литником.

Как уже сказано, приливы, которые отмечены ссылочной позицией 100, также графически показаны на чертежах, за исключением фиг. 4 и 5. Согласно изобретению предпочтительными являются такие сплошные соединения фасонной детали 1 с приливом 100, которые в технике литья под давлением называются туннельным, кольцевым, дисковым или зонтичным впускным литником. Прилив 100, поскольку он неподвижно находится на детали, должен на дополнительном этапе отделяться от фасонной детали 1, что может быть осуществлено посредством механической обработки, такой как штампование, сверление, фрезерование, точение, резание и/или хонингование, или посредством термической обработки, такой как газовая резка или лазерная резка.

При выполнении предлагаемой в изобретении фасонной детали 1 согласно фиг. 1-3 была реализована литниковая система с так называемым туннельным впускным литником. Впрыск в полость осуществлялся по меньшей мере через два, конкретно, через три, расположенных с осевой или конкретно центральной симметрией отверстия для впрыска, которые расположены на кольцевом поперечном внутреннем сечении фасонной детали 1, в предпочтительном варианте осуществления по окружности с угловым смещением на 120° по отношению друг к другу, как это, в частности, отражено в представленной на фиг. 3 форме прилива 100. Возможно системы с двумя, тремя, четырьмя или пятью точками впрыска. Литниковые каналы проходили как спицы в радиальном направлении изнутри наружу, причем также может быть предусмотрен касательный наклон, то есть ориентация не под прямым углом к касательной к окружности внутреннего канала 3, что не выходит за рамки изобретения. При таком литнике приблизительно посередине между отверстиями для впуска возникает, соответственно, соединительный шов.

Согласно второму варианту осуществления изобретения впрыск, как показано на фиг. 6 и 7, осуществляется через единое, проходящее в форме кольца отверстие для впрыска. Такой тип сплошного соединения фасонной детали 1 с приливом 100 называется дисковым литником, причем для него также иногда используется понятие «кольцевой литник». Тем не менее, обычно (и также в данном случае) понятие «кольцевой литник» используется как более общее понятие, которое является собирательным для дискового литника (фиг.6, 7), зонтичного литника (с конической конструкцией прилива 100) и так называемого ободового литника (кольцеобразного с внешней стороны). При всех этих литниках в фасонной детали 1 выгодным образом не образуется соединительного шва. В частности, посредством дискового литника в предлагаемом в изобретении способе при коротком литниковом пути полимерной массы через точку 200 впрыска может быть достигнута максимальная площадь соединения между фасонной деталью 1 и приливом 100 и, таким образом, высокая степень однородности структуры фасонной детали.

Литник, то есть, в частности, точка 200 впрыска, в которой через отверстие для впрыска осуществляется впрыск, может быть предпочтительно расположена между областью для размещения кольцевого уплотнения 5, 6 и областью для обеспечения крепления и/или стопорения вставки 4 или между двумя областями для обеспечения крепления и/или стопорения вставки 4.

В общем является выгодным, если эти точки 200 впрыска менее чем на треть общей длины L винтовой детали 1 отстоят от одного из двух свободных концов винтовой детали 1, в частности, как показано для литникового участка A8 на фиг. 3 и фиг. 7, менее чем на треть общей длины L винтовой детали 1 отстоят от того свободного конца винтовой детали 1, который является противоположным по отношению к фланцевому участку 12 и на котором в виде филигранной конструктивной структуры расположен внешний кольцевой фланец 7. Такого рода филигранные структуры, такие как внешняя резьба 10 и переходная область 16 от фланцевого участка 12 к основной части 2, представляют собой области с наибольшей механической нагрузкой. Малое отдаление отверстия для впрыска от этих областей обеспечивает короткий литниковый путь и гарантирует, таким образом, оптимально высокую и локально превосходящую средний уровень прочность.

Изобретение не ограничивается представленными примерами его осуществления, но, напротив, включает в себя все равнозначные по смыслу изобретения варианты его осуществления. Таким образом, как следует из вышеупомянутых вариантов осуществления изобретения, является возможным, что впрыск может осуществляться другим способом по сравнению с представленным. В этом отношении необходимо особенно обратить внимание на показанные на фиг. 3 и 6 выемки в окружной поверхности внутреннего канала 3, которые обозначены ссылочными позициями 14 и 15 и которые расположены соответственно на участках A3, A4 и, таким образом, частично расположены на цилиндрическом участке A4, который служит для размещения кольцевого уплотнения 5, или которые расположены на коническом участке A1 и, частично, на участке A2 для обеспечения опоры и/или для направления вставки 4. При этом в смонтированном состоянии, как показано на фиг. 4, кольцевое уплотнение 5 может, тем не менее, не под опорой на стенке также находиться на упомянутом последнем участке A2. Выемки 14, 15 в окружной поверхности внутреннего канала 3 представляют собой сознательно выполненные пути выхода, в частности, для газообразной текучей среды, для проведения которой может предпочтительным образом использоваться арматура с предлагаемой в изобретении фасонной деталью 1. Эти выемки 14, 15 также представляют собой области, особенно подходящие для соединения с приливом 100, причем даже если впрыск осуществляется через отверстие для впрыска на участке A4, который полностью служит для размещения кольцевого уплотнения 5, тем не менее, в случае выемки 15 речь идет о частичной области, к которой кольцевое уплотнение 5 не прилегает. Выемки 15 в области участка A3/A4 являются, таким образом, пригодными, в частности, для кольцевого литника, а выемки в области участка A1/A2 являются пригодными для зонтичного литника. Для обеспечения достаточной величины вытекаемого потока выемки 14, 15 могут быть, в таком случае, выполнены более широкими и/или глубокими по сравнению с выемками, показанными на чертеже.

Кроме того, специалистом могут быть предусмотрены дополнительные полезные технические меры без выхода за рамки изобретения. Так, например, на фиг. 2 и 3 показано, что точки 200 впрыска винтовой детали 1 расположены в углублениях 18 на окружности внутреннего канала 3. Особенно отчетливо эти углубления видны на фиг. 2. Они расположены в области участка A8, на котором основная часть 2 имеет максимальную толщину W стенки, в частности на участке A8, который служит для обеспечения опоры и/или для направления вставки 4.

Согласно фиг. 3 высота H углубления 18 получается как половина разности между внутренним диаметром D1 винтовой детали 1 в точке 200 впрыска (правая половина чертежа) и внутренним диаметром D0 винтовой детали 1 в точке на участке A8, где нет прилива 100 (левая половина чертежа). Высота H может предпочтительно составлять приблизительно до 0,5 мм, в частности от 0,25 мм до 0,35 мм. После отделения прилива 100 в углублении может остаться наплыв, что никоим образом не снижает функциональности предлагаемой в изобретении винтовой детали 1.

Таким образом, необходим