Усовершенствование конструкции капсул и их применения

Иллюстрации

Показать всеГруппа изобретений включает способ сборки фильтрующего элемента 8 с чашеобразным телом 2 капсулы с использованием комбинации сварной головки 70 и формователя 80, причем фильтрующий элемент 8 располагают на горловине чашеобразного тела 2 капсулы или вблизи нее, перемещение комбинации сварной головки 70 и формователя 80 с тем, чтобы привести в контакт с фильтрующим элементом 8 и ввести его внутрь чашеобразного тела 2 капсулы, при этом фильтрующий элемент 8 деформируется подпружиненным формователем 80 с образованием чашеобразного фильтрующего элемента 56, и последующее использование сварной головки 70 для приклеивания чашеобразного фильтрующего элемента в чашеобразное тело 2 капсулы. Группа изобретений включает также способ изготовления капсулы для приготовления напитка, в котором фильтрующий элемент приклеивают способом, описанным выше, капсулу для приготовления напитка, полученную этим способом, комбинацию сварной головки и формователя, выполненного подпружиненным и содержащим формующее гибкое тело, а также включает применение комбинации сварной головки и формователя для сборки фильтрующего элемента. Группа изобретений обеспечивает повышение качества и упрощение. 5 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящая заявка относится к усовершенствованию конструкции капсул и их применения. В частности, она относится к сварной головке и формователю, используемым при сборке капсул, таких как капсулы для приготовления напитка. Заявка также относится к способам сборки с использованием указанных сварной головки и формователя и вариантам применения капсул, изготовленных при помощи указанных способов.

Уровень техники

Капсулы, содержащие ингредиенты напитков, хорошо известны. Один из типов известных капсул раскрыт в патенте US 5,840,189 и содержит чашеобразное тело капсулы, имеющее основание, боковую стенку в виде усеченного конуса и открытую горловину. Открытая верхняя горловина герметически закрывается крышкой. Чашеобразное тело капсулы и крышка образуют объем капсулы, в котором размещены фильтрующий элемент и часть ингредиентов напитка. Во время использования крышку и основание прокалывают, что позволяет впрыскивать горячую воду в объем капсулы и выпускать из него извлекаемый напиток. Фильтрующий элемент пропускает извлекаемый напиток, сохраняя при этом твердый остаток ингредиентов напитка. В патенте US 5,840,189 фильтрующий элемент постоянно присоединен к внутренней поверхности конусообразной боковой стенки в месте, смежном с открытой горловиной.

В патенте US 6,440,256 раскрыт способ формирования и введения фильтрующего элемента в чашеобразное тело капсулы описанного в патенте US 5,840,189 типа. В частности, этот способ требует, чтобы для образования фильтрующего элемента фильтрующий материал был сначала сложен и уплотнен. После этого фильтрующий элемент перемещают к месту расположения чашеобразного тела капсулы при помощи первой оправки. Затем щуп опускают относительно первой оправки, чтобы сорвать фильтрующий элемент с первой оправки нагретым кончиком щупа, используемого для прихватки сваркой днища фильтрующего элемента к основанию чашеобразного тела капсулы. Далее щуп извлекают и вставляют формующую оправку с целью радиального расширения фильтрующего элемента в направлении внутренней боковой стенки чашеобразного тела капсулы. Затем формующую оправку извлекают и вставляют сварочную оправку, чтобы выполнить периферийный сварной шов между фильтрующим элементом и боковой стенкой.

Этот способ предшествующего уровня техники включает в себя несколько отдельных этапов и требует использования трех отдельных оправок. Он также не подходит для сборки фильтрующего элемента в капсуле, где фильтрующий элемент не доходит до основания чашеобразного тела капсулы.

Сущность изобретения

В соответствии с настоящим изобретением предлагается способ сборки фильтрующего элемента с чашеобразным телом капсулы с помощью комбинации сварной головки и формователя, включающий стадии:

a) расположения фильтрующего элемента на горловине чашеобразного тела капсулы или вблизи нее;

b) перемещения комбинации сварной головки и формователя с тем, чтобы привести в контакт с фильтрующим элементом и ввести его в чашеобразное тело капсулы;

c) причем на стадии b) фильтрующий элемент деформируется подпружиненным формователем комбинации сварной головки и формователя с образованием чашеобразного фильтрующего элемента; и

d) использования сварной головки комбинации сварной головки и формователя для приклеивания чашеобразного фильтрующего элемента к чашеобразному телу капсулы.

Преимуществом является то, что комбинация сварной головки и формователя за одну операцию выполняет несколько функций, таких как введение фильтрующего элемента в чашеобразное тело капсулы, формование фильтрующего элемента с образованием чашеобразного фильтрующего элемента и приклеивание чашеобразного фильтрующего элемента в чашеобразное тело капсулы. Это позволяет упростить и ускорить процедуру сборки. Этот способ подходит также для сборки фильтрующего элемента в капсуле, где фильтрующий элемент не доходит до основания чашеобразного тела капсулы.

Величину пикового усилия, прилагаемого к фильтрующему элементу подпружиненным формователем, можно ограничить, позволив подпружиненному формователю перемещаться относительно сварной головки с преодолением сопротивления пружины.

Как правило, фильтрующий материал выполнен из материала, имеющего относительно низкую прочность при разрыве. Заявитель настоящего изобретения установил, что использование цельного неподатливого формователя для введения фильтрующего элемента в чашеобразное тело капсулы может привести к разрыву фильтрующего элемента, если формователь прилагает к нему слишком высокую нагрузку. Благодаря применению подпружиненного формователя настоящего изобретения вероятность разрыва фильтрующего элемента уменьшается или устраняется, поскольку пиковое усилие, прилагаемое формователем к фильтрующему элементу, можно ослабить за счет податливости формователя.

Вследствие этого величина пикового усилия, прилагаемого к фильтрующему элементу, предпочтительно меньше усилия, необходимого для разрыва чашеобразного фильтрующего элемента. Например, величина пикового усилия, прилагаемого к фильтрующему элементу, может быть меньше 45 Н, предпочтительно меньше 40 Н, более предпочтительно - меньше 30 Н.

По завершении стадии b) часть чашеобразного фильтрующего элемента может удерживаться в контакте с чашеобразным телом капсулы сварной головкой. Преимуществом является то, что это позволяет осуществить приклеивание чашеобразного фильтрующего элемента и чашеобразного тела капсулы немедленно после того, как фильтрующий элемент был деформирован с образованием чашеобразного фильтрующего элемента. Иными словами, комбинация сварной головки и формователя за один ход не только вставляет и деформирует фильтрующий элемент с приданием ему требуемой формы, но и подготавливает чашеобразный фильтрующий элемент к стадии приклеивания. Это избавляет от необходимости выполнения множества возвратно-поступательных перемещений машины в целях введения, деформирования и приклеивания фильтрующего элемента, что приводит, таким образом, к ускорению процесса сборки.

Чашеобразный фильтрующий элемент можно приклеить к чашеобразному телу капсулы так, чтобы чашеобразный фильтрующий элемент был подвешен внутри чашеобразного тела капсулы, а основание чашеобразного фильтрующего элемента не приходило в контакт с основанием чашеобразного тела капсулы.

На стадии d) часть чашеобразного фильтрующего элемента может быть приклеена к чашеобразному телу капсулы с помощью нагреваемой части сварной головки. Сварная головка может нагреваться при помощи резистивной нагревательной спирали или резистивной ленты. Нагреваемая часть может содержать нагреваемый керамический компонент.

На стадии d) по меньшей мере часть чашеобразного тела капсулы может быть разупрочнена нагреваемой частью сварной головки, позволяя, таким образом, сварной головке переместиться дальше в чашеобразное тело капсулы.

Тепло, прилагаемое к чашеобразному телу капсулы, может привести к разупрочнению материала чашеобразного тела капсулы и/или к местному утончению боковой стенки чашеобразного тела капсулы. В любом случае это может позволить сварной головке переместиться дальше в чашеобразное тело капсулы, поскольку сила противодействия, прилагаемая к сварной головке чашеобразным телом капсулы, может быть уменьшена за счет разупрочнения материала.

В ходе указанного дальнейшего перемещения сварной головки в чашеобразное тело капсулы дальнейшее перемещение подпружиненного формователя в чашеобразное тело капсулы можно ограничить или предотвратить, позволив подпружиненному формователю перемещаться относительно сварной головки с преодолением сопротивления пружины.

Преимуществом является то, что, даже если сварная головка все же перемещается дальше в чашеобразное тело капсулы, перемещение формователя в чашеобразное тело капсулы ограничивается или предотвращается благодаря подпружиниванию формователя. Иными словами, дополнительное смещение сварной головки частично или полностью компенсируется за счет сжатия пружины, расположенной между сварной головкой и формователем. Это значительно уменьшает или устраняет любую дополнительную нагрузку, прилагаемую к чашеобразному фильтрующему элементу на стадии приклеивания.

Подпружиненный формователь может быть соединен со сварной головкой с возможностью скольжения с использованием пружины сжатия, проходящей между подпружиненным формователем и сварной головкой. В качестве альтернативы пружине сжатия формователь может быть подпружинен, например, с помощью эластомерной пружины, газовой пружины, газовой стойки или другого приспособления, обеспечивающего податливость между сварной головкой и формователем или податливость внутри самого формователя. Элемент, обеспечивающий податливость, может представлять собой отдельный элемент или образовывать составную часть сварной головки или формователя. Материал и/или форма формователя могут обеспечивать податливость.

Данный способ может дополнительно включать следующую стадию:

е) извлечение комбинации сварной головки и формователя из чашеобразного тела капсулы.

На стадии е) подпружиненный формователь может разгибаться, способствуя отделению подпружиненного формователя от чашеобразного фильтрующего элемента.

Формователь может быть образован из жесткого материала. В некоторых аспектах применение гибкого формователя позволяет снизить риск разрыва чашеобразного фильтрующего элемента при извлечении комбинации сварной головки и формователя. Поэтому весь формователь или его часть могут быть образованы из гибкого материала. В альтернативном варианте осуществления формователь может иметь геометрическую форму, обеспечивающую внутреннюю гибкость.

В настоящем описании предлагается также способ изготовления капсулы для приготовления напитка, включающий стадии:

i) наполнения чашеобразного тела капсулы, имеющего фильтрующий элемент, приклеенный к нему описанным выше способом, частью одного или более ингредиентов напитка; и

ii) закрывания и герметизации чашеобразного тела капсулы с помощью крышки.

В настоящем описании предлагается также капсула для приготовления напитка, изготавливаемая с помощью раскрытого выше способа.

Один или более ингредиентов напитка могут представлять собой извлекаемый/нерастворимый ингредиент, такой как жареный молотый кофе или листовой чай. Ингредиенты напитка могут представлять собой смесь извлекаемых/нерастворимых ингредиентов и водорастворимых ингредиентов. Водорастворимый ингредиент может представлять собой, например, растворимый кофе, полученный распылительной сушкой, или сублимированный кофе, шоколадный порошок, молочный порошок или сухие сливки. Под сухим молоком может подразумеваться сухое обезжиренное молоко, частично обезжиренное молоко и цельное молоко, сухие концентраты молочного белка, вещество, выделенное из натурального молока и фракции молока или любая комбинация перечисленных веществ. Сухие сливки могут быть изготовлены из молочных ингредиентов и/или не содержащих молоко ингредиентов и обычно содержат эмульгированные жиры, стабилизированный белками или модифицированный крахмал, диспергированный на носитель, способствующий высыханию, особенно высушиванию распылением. Порошковые ингредиенты могут быть агломерированными.

В настоящем описании предлагается также комбинация сварной головки и формователя для применения при сборке капсулы для приготовления напитка, содержащая сварную головку и формователь, причем формователь является подпружиненным.

Подпружиненный формователь может быть соединен со сварной головкой с возможностью скольжения с использованием пружины, проходящей между подпружиненным формователем и сварной головкой.

Как отмечалось выше, эта пружина может представлять собой пружину сжатия, эластомерную пружину, газовую пружину, газовую стойку или другое приспособление, обеспечивающее податливость между сварной головкой и формователем. Элемент, обеспечивающий податливость, может представлять собой отдельный элемент или образовывать составную часть сварной головки или формователя.

Подпружиненный формователь может содержать формующее тело.

По меньшей мере часть формующего тела может быть гибкой.

В настоящем изобретении предлагается также использовать комбинацию сварной головки и формователя, описанную выше, для сборки фильтрующего элемента с чашеобразным телом капсулы.

Чашеобразное тело капсулы может быть образовано из полимерного материала. Например, оно может быть образовано из полипропилена, сложного полиэфира, полистирола, нейлона, полиуретана, ацеталя, полиоксиметиленового сополимера ацетальной структуры (например, Centrodal С) или других технических пластмасс.

Чашеобразное тело капсулы может содержать слоистый материал. Например, чашеобразное тело капсулы может содержать слоистый полистирол и полиэтилен. В другом примере чашевидный корпус может быть сформирован из слоистого материала, имеющего слои полистирола, этиленвинилового спирта (EVOH) и полиэтилена.

Чашеобразное тело капсулы может содержать защитный слой. Защитный слой может образовывать один слой слоистой структуры чашеобразного тела капсулы. Барьерный слой может быть по существу непроницаемым для кислорода и/или влаги. Действие защитного слоя предпочтительно направлено на предотвращение возможного разложения содержимого капсулы под воздействием кислорода/воздуха и/или влаги. Примером подходящего барьерного слоя является материал EVOH.

Подходящие материалы для фильтрующего элемента включают в себя термосвариваемые тканые и нетканые материалы, бумагу и целлюлозу, а также пластмассы, такие как полипропилен и полиэтилен. Бумажный или целлюлозный материал может содержать волокна другого материала, например полипропилен или полиэтилен.

Подпружиненный формователь может быть полностью или частично изготовлен из теплостойкого материала. Подпружиненный формователь может быть выполнен из жесткого материала, такого как алюминий, низкоуглеродистая сталь, медь, латунь или нержавеющая сталь. Его можно также изготавливать из неметаллического материала, такого как керамика или полимер. Полимер может содержать ткань, приклеенную с помощью синтетической смолы, например фенолформальдегидной смолы, включающей дополнительные хлопковые или льняные ткани. Примером такого материала является туфнол (RTM), выпускаемый компанией Tufnol Composites Ltd., г. Бирмингем, Великобритания. Подпружиненный формователь может быть полностью или частично изготовлен из гибкого материала. Одним из примеров такого материала является силикон.

Краткое описание чертежей

Аспекты настоящего описания далее будут описаны, исключительно для примера, со ссылками на сопутствующие чертежи, на которых:

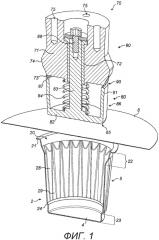

на Фиг. 1 представлена в сечении комбинация сварной головки и формователя, чашеобразное тело капсулы и фильтрующий элемент перед сборкой;

на Фиг. 2 представлен в сечении фильтрующий элемент, вводимый в чашеобразное тело капсулы при помощи комбинации сварной головки и формователя;

на Фиг. 3 представлен в сечении фильтрующий элемент, введенный в чашеобразное тело капсулы и готовый для приклеивания;

на Фиг. 4 представлена в сечении комбинация сварной головки и формователя, извлекаемая из чашеобразного тела капсулы; и

на Фиг. 5 представлена в перспективе капсула, образованная с помощью чашеобразного тела капсулы, показанного на Фиг. 4.

Подробное описание изобретения

Капсула 1, которая может представлять собой, например, капсулу для приготовления напитка, содержащую часть одного или более ингредиентов напитка, изображена на Фиг. 5. Капсула 1 содержит чашеобразное тело 2 капсулы, имеющее основание 4 круглой формы и проходящую вверх боковую стенку 5. Открытый верхний конец чашеобразного тела 2 капсулы закрыт и запечатан крышкой 3. Капсула 1 содержит чашеобразный фильтрующий элемент 56 (показан на Фиг. 4), который позволяет пропускать жидкость через него, удерживая при этом твердый остаток. Крышка 3 обеспечивает верхнюю прокалываемую поверхность капсулы 1. Основание 4 обеспечивает нижнюю прокалываемую поверхность капсулы 1.

Чашеобразное тело 2 капсулы может быть образовано из слоистого материала, включающего в себя слои полистирола, этиленвинилового спирта (EVOH) и полиэтилена.

Крышка 3 может быть образована из полиэтилена, полипропилена, сложных полиэфиров, включая полиэтилентерефталат, поливинилхлорид, поливинилиденхлорид, полиамиды, в том числе нейлон, полиуретан, бумагу, вискозу и/или металлическую фольгу. Крышка может содержать слоистый материал, может быть металлизирована или сформирована из сополимеров. В одном примере крышка содержит слоистый материал, содержащий слои полиэтилена и алюминия.

На Фиг. 1 показано чашеобразное тело 2 капсулы и фильтрующий элемент 8, из которого будет образован чашеобразный фильтрующий элемент 56. Фильтрующий элемент 8 содержит гибкий вырубной округлый фрагмент подходящего самоклеящегося при нагреве фильтрующего материала.

На Фиг. 1 также показана комбинация сварной головки и формователя 60, которая используется для сборки фильтрующего элемента 8 с чашеобразным телом 2 капсулы.

Как показано на Фиг. 1, боковая стенка 5 чашеобразного тела капсулы на своей внутренней поверхности имеет множество канавок 28, которые выступают внутрь радиально, определяя каналы 29, помещенные между канавками 28, которые тянутся вниз на существенную часть длины боковой стенки 5 от открытого верхнего конца 20 к основанию 4. Боковая стенка 5, как правило, имеет форму усеченного конуса, у которого диаметр у открытого верхнего края 20 больше, чем диаметр у боковой стенки 5 вблизи основания 4. Верхний участок боковой стенки 5, смежный с верхним ободком 21, имеет сужающуюся внутрь часть 22, проходящую вниз от верхнего ободка 21. В дополнение к этому боковая стенка 5 на участке основания 4 снабжена расширяющейся наружу частью 23. Верхний конец сужающегося наружу профиля 23 соединяется с остальной частью боковой стенки 5 в вывернутом наружу плече 24.

Комбинация сварной головки и формователя 60 содержит сварную головку 70 и подпружиненный формователь 80.

Сварная головка 70 по существу содержит твердое тело 71 с проходящим через него отверстием 72. Отверстие 72 расположено в центре твердого тела 71 и направлено вдоль продольной оси сварной головки 70. Верхний конец твердого тела 71 имеет множество резьбовых отверстий 75, которые позволяют выполнить соединение сварной головки 70 с механизмом (не показан), контролирующим перемещение и нагрев сварной головки 70. Нижняя концевая поверхность 73 сварной головки 70 расположена перпендикулярно продольной оси. Сварная зона 74 по направлению к нижнему концу твердого тела 71 имеет форму, которая отвечает форме чашеобразного тела 2 капсулы. На изображенном примере сварная зона 74 содержит две сужающиеся поверхности, которые отвечают форме сужающегося внутрь профиля 22 чашеобразного тела 2 капсулы. Сварная головка может быть образована из подходящего материала, способного передавать тепловую энергию посредством сварной зоны 74. Примеры включают низкоуглеродистую сталь, алюминий, медь и латунь.

Подпружиненный формователь 80 содержит формующее тело 86, соединительную стойку 83 и пружину 84. Формующее тело 86 содержит основание 82 круглой формы и боковую стенку 81, которая направлена вверх от основания 82 и заканчивается круглым ободом 87. Боковая стенка 81 имеет форму усеченного конуса, наклон которого по существу соответствует наклону боковой стенки 5 чашеобразного тела 2 капсулы. Наружный угол 85 на стыке боковой стенки 81 и основания 82 имеет скругление для предотвращения образования любых острых углов, которые могут разорвать фильтрующий элемент 8. Соединительная стойка 83 направлена вверх от основания 82 в пределах боковой стенки 81. Соединительная стойка 83 имеет цилиндрическую форму, размещается в центре формующего тела 86, и ее форма и размер обеспечивают скользящую посадку внутри отверстия 72 сварной головки 70. Формующее тело 86 выполняется из жесткого материала, такого как алюминий или медь. В альтернативном варианте осуществления может использоваться материал, обладающий гибкостью, например силоксановый каучук.

Пружина 84 размещается вокруг соединительной стойки 83 и проходит от внутренней поверхности основания 82 к нижней концевой поверхности 73 сварной головки 70. Пружина представляет собой спиральную пружину сжатия.

Соединительная стойка 83 удерживается в отверстии 72 при помощи резьбового болта, относительного расположения 88 отверстия и шайбы в верхнем конце соединительной стойки 83.

При сборке и рассмотрении в направлении, показанном на Фиг. 1, подпружиненный формователь 80 в свободном положении смещен вниз от сварной головки 70 пружиной 84 таким образом, что между круглым ободом 87 боковой стенки формующего тела 86 и нижней концевой поверхностью 73 сварной головки 70 имеется зазор 90.

Стадии сборки фильтрующего элемента 8 с чашеобразным телом 2 капсулы показаны на Фиг. 2-4.

На первой стадии, показанной на Фиг. 2, чашеобразное тело 2 капсулы опирается на подходящий держатель (не показан), и комбинация сварной головки и формователя 60 перемещается вниз механическими средствами таким образом, что фильтрующий элемент 8 перемещается вниз в открытый верхний конец 20 чашеобразного тела 2 капсулы подпружиненным формователем 80. Данное перемещение воздействует на изначально плоский фильтрующий элемент 8, чтобы начать его деформацию в чашеобразный фильтрующий элемент 56. Центральная часть фильтрующего элемента 8, контактирующая с основанием 82 формующего тела 86, становится основанием 52 чашеобразного фильтрующего элемента 56. Промежуточная зона 53 фильтрующего элемента 8 сформирует часть боковой стенки 51 чашеобразного фильтрующего элемента 56. Периферийная зона 50 фильтрующего элемента 8 сформирует приклеенную зону боковой стенки 51 чашеобразного фильтрующего элемента 56. Во время данного первого этапа фильтрующий элемент 8 обладает низкой сопротивляемостью перемещению и, следовательно, подпружиненный формователь 80 движется вместе со сварной головкой 70, и размер зазора 90 остается по существу неизменным.

Процесс вставки комбинации сварной головки и формователя 60 продолжается до достижения точки, показанной на Фиг. 3, в которой фильтрующий элемент 8 полностью вставлен и сварная головка 70 вошла в контакт с периферийной зоной 50 фильтрующего элемента 8. В данной точке фильтрующий элемент 8 полностью деформируется в чашеобразный фильтрующий элемент 56. Кроме того, сварная зона 74 сварной головки 70 прочно удерживает периферийную зону 50 фильтрующего элемента 8 вплотную к сужающемуся внутрь профилю 22 чашеобразного тела 2 капсулы. Как видно из Фиг. 3, основание 52 чашеобразного фильтрующего элемента 56 удерживается на расстоянии 55 от основания 4 чашеобразной капсулы 2. До этой точки сопротивляемость фильтрующего элемента 8 перемещению остается низкой и, следовательно, подпружиненный формователь 80 движется вместе со сварной головкой 70, и размер зазора 90 остается по существу неизменным.

Теперь происходит приклеивание чашеобразного фильтрующего элемента 56 в чашеобразное тело 2 капсулы за счет тепловой энергии сварной зоны 74, что вызывает местное плавление материала фильтрующего элемента 8 и чашеобразного тела 2 капсулы. Установлено, что нагревание материала чашеобразного тела 2 капсулы имеет склонность разупрочнять и/или утончать чашеобразное тело 2 капсулы. Это позволяет сварной головке 70 перемещаться далее вниз внутрь чашеобразного тела 2 капсулы. Это дальнейшее перемещение внутрь сварной головки 70 могло бы иметь склонность (в случае, если формующее тело 86 не было бы подпружиненным) сообщать увеличенное усилие чашеобразному фильтрующему элементу 56 (который более не имеет свободы перемещения относительно чашеобразного тела 2 капсулы). Однако подпружиненная форма формователя 80 означает, что дальнейшее продвижение сварной головки 70 внутрь компенсируется податливостью комбинации сварной головки и формователя 60 - оно особенно компенсируется сжатием пружины 84, при котором формующее тело 86 перемещается относительно сварной головки с уменьшением размера зазора 90.

Конечным этапом, показанным на Фиг. 4, является извлечение комбинации сварной головки и формователя 60. На данном этапе извлечение формующего тела 86 из чашеобразного фильтрующего элемента 56 может быть облегчено (в случае, если формующее тело 86 образовано из гибкого материала) путем сгибания формующего тела 86, что уменьшает вероятность разрыва чашеобразного фильтрующего элемента 56.

Узел чашеобразного фильтрующего элемента 56 и чашеобразного тела 2 капсулы может дополнительно подвергаться следующим стадиям обработки для наполнения капсулы частью одного или более ингредиентов напитка и для установки крышки 3.

Как часть вышеизложенного способа сборки, жесткость пружины подпружиненного формователя 80 необходимо выбирать в зависимости от особенностей конкретной геометрии чашеобразного тела 2 капсулы и материала фильтрующего элемента 8, чтобы пиковая нагрузка, сообщаемая фильтрующему элементу 8/чашеобразному фильтрующему элементу 56, не превышала его сопротивление разрыву. Жесткость пружины подпружиненного формователя 80 зависит не только от жесткости самой пружины 84, но также от действия сил трения между компонентами формователя 80. В одном эксперименте круглый фрагмент фильтрующего материала диаметром 97 мм и толщиной 0,1 мм, содержащий тканую бумагу и полиэтилен, был приклеен в соответствии с вышеизложенным способом в чашеобразное тело 2 капсулы, внутренняя поверхность которого была образована из полиэтилена, с внутренним диаметром 45 мм на открытой верхней горловине 20. Таким образом, глубина чашеобразного фильтрующего элемента 56 составляла 33 мм. Установлено, что для данного примера наиболее целесообразно использование подпружиненного формователя 80 с жесткостью от 2,0 Н/мм до 4,0 Н/мм, предпочтительно 3,0 Н/мм. Это было достигнуто путем применения винтовой пружины сжатия с жесткостью от 1,0 Н/мм до 3,0 Н/мм, предпочтительно 2,0 Н/мм.

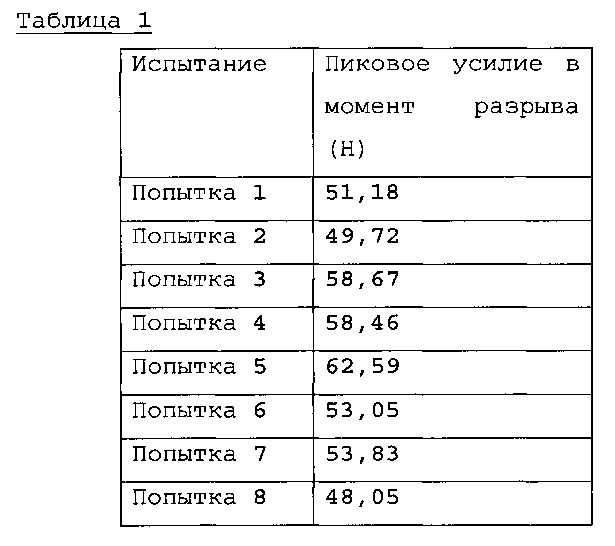

Примеры

Для того чтобы установить сопротивление разрыву типовых фильтрующих элементов, провели испытания. Результаты приведены ниже в таблице 1. Фильтрующий элемент содержал круглый фрагмент фильтрующего материала диаметром 97 мм и толщиной 0,1 мм, содержащий тканую бумагу и полиэтилен. Формующее тело 86 перемещалось с фиксированной скоростью 100 мм в минуту до возникновения разрыва фильтрующего элемента.

Из этого можно увидеть, что для данного примера предпочтительно ограничить пиковое усилие, прилагаемое к фильтрующему элементу 8/чашеобразному фильтрующему элементу 56, значением ниже 48 Н с целью снижения или устранения вероятности разрыва.

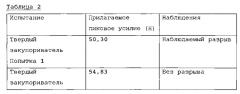

Далее провели сравнительные испытания для сравнения пикового усилия, прилагаемого к фильтрующему элементу 8/чашеобразному фильтрующему элементу 56, используя способ настоящего изобретения (с применением подпружиненного формователя 80) и сравнивая его со способом сборки, в котором используется сварная головка и формователь, состоящий из твердого закупоривателя, не подпружиненного относительно сварной головки. Как указано выше, использовался фильтрующий материал диаметром 97 мм и толщиной 0,1 мм, содержащий тканую бумагу и полиэтилен. Тело 2 капсулы содержало внутреннюю поверхность, образованную из полиэтилена, с внутренним диаметром 4 5 мм на открытой верхней горловине 20. Глубина образованного чашеобразного фильтрующего элемента 56 составляла 33 мм. Для комбинации сварной головки и формователя 60 выбиралась жесткость пружины подпружиненного формователя 80, равная 3,0 Н/мм, путем использования пружины сжатия с жесткостью 2,0 Н/мм. Результаты приведены ниже в таблице 2.

Использование подпружиненного формователя привело к значительному уменьшению пиковой нагрузки, прилагаемой к фильтрующему элементу 8/чашеобразному фильтрующему элементу 56, и во всех случаях предотвратило разрыв материала.

В вышеуказанном аспекте формующее тело 86 содержит целостную чашеобразную тонкостенную структуру. Тем не менее в качестве части подпружиненного формователя 80 могут использоваться другие формы формирующего элемента. Например, формующее тело 86 может быть образовано из множества отдельных частей. Формующее тело 86 может содержать основание 82, но не иметь боковой стенки.

1. Способ сборки фильтрующего элемента с чашеобразным телом капсулы с помощью комбинации сварной головки и формователя, включающий стадии:

a) расположения фильтрующего элемента на горловине чашеобразного тела капсулы или вблизи нее;

b) перемещения комбинации сварной головки и формователя с тем, чтобы привести в контакт с фильтрующим элементом и ввести его в чашеобразное тело капсулы;

c) причем на стадии b) фильтрующий элемент деформируется подпружиненным формователем комбинации сварной головки и формователя с образованием чашеобразного фильтрующего элемента; и

d) использования сварной головки комбинации сварной головки и формователя для приклеивания чашеобразного фильтрующего элемента к чашеобразному телу капсулы.

2. Способ по п. 1, в котором величина пикового усилия, прилагаемого к фильтрующему элементу подпружиненным формователем, ограничивается путем перемещения подпружиненного формователя относительно сварной головки с преодолением сопротивления пружины.

3. Способ по п. 2, в котором величина пикового усилия, прилагаемого к фильтрующему элементу, меньше усилия, необходимого для разрыва чашеобразного фильтрующего элемента.

4. Способ по п. 2 или 3, в котором величина пикового усилия, прилагаемого к фильтрующему элементу, меньше 45 Н, предпочтительно меньше 40 Н, более предпочтительно - меньше 30 Н.

5. Способ по любому из пп. 1-3, в котором по завершении стадии b) часть чашеобразного фильтрующего элемента удерживается в контакте с чашеобразным телом капсулы сварной головкой.

6. Способ по любому из пп. 1-3, в котором чашеобразный фильтрующий элемент приклеивается к чашеобразному телу капсулы так, чтобы чашеобразный фильтрующий элемент был подвешен внутри чашеобразного тела капсулы, а основание чашеобразного фильтрующего элемента не приходило в контакт с основанием чашеобразного тела капсулы.

7. Способ по любому из пп. 1-3, в котором на стадии d) часть чашеобразного фильтрующего элемента приклеивается к чашеобразному телу капсулы с помощью нагреваемой части сварной головки.

8. Способ по п. 7, в котором на стадии d) по меньшей мере часть чашеобразного тела капсулы разупрочняют нагреваемой частью сварной головки, позволяя таким образом сварной головке переместиться дальше в чашеобразное тело капсулы.

9. Способ по п. 8, в котором в ходе указанного дальнейшего перемещения сварной головки в чашеобразное тело капсулы дальнейшее перемещение подпружиненного формователя в чашеобразное тело капсулы ограничивают или предотвращают, позволив подпружиненному формователю перемещаться относительно сварной головки с преодолением сопротивления пружины.

10. Способ по любому из пп. 1-3, 8-9, в котором подпружиненный формователь соединен со сварной головкой с возможностью скольжения, причем между подпружиненным формователем и сварной головкой проходит пружина сжатия.

11. Способ по любому из пп. 1-3, 8-9, содержащий дополнительную стадию: е) извлечение комбинации сварной головки и формователя из чашеобразного тела капсулы.

12. Способ по п. 11, в котором на стадии е) подпружиненный формователь разгибается, способствуя отделению подпружиненного формователя от чашеобразного фильтрующего элемента.

13. Способ изготовления капсулы для приготовления напитка, включающий стадии:

i) наполнения чашеобразного тела капсулы, имеющего фильтрующий элемент, приклеенный к нему способом по пп. 1-12, частью одного или более ингредиентов напитка; и

ii) закрывания и герметизации чашеобразного тела капсулы с помощью крышки.

14. Капсула для приготовления напитка, полученная при помощи способа по п. 13.

15. Комбинация сварной головки и формователя для применения при сборке капсулы для приготовления напитка, содержащая сварную головку и формователь, причем формователь является подпружиненным; где подпружиненный формователь содержит формующее тело; и по меньшей мере часть формующего тела является гибкой.

16. Комбинация сварной головки и формователя по п. 15, в которой подпружиненный формователь соединен со сварной головкой с возможностью скольжения, причем между подпружиненным формователем и сварной головкой проходит пружина.

17. Применение комбинации сварной головки и формователя по любому из пп. 15-16 для сборки фильтрующего элемента с чашеобразным телом капсулы.