Скважинная штанговая насосная установка

Иллюстрации

Показать всеИзобретение относится к устройствам для подъема жидкости из скважин и может быть использовано в нефтедобывающей промышленности. Установка содержит две уравновешиваемые линии подъема жидкости разного веса, включающие соответствующие подвески, соединенные с реверсивным приводным органом посредством гибкого элемента, полированные штоки, штанговые колонны и насосы, размещенные в соответствующих изолированных друг от друга колоннах труб, спущенных в скважину. Реверсивный приводной орган соединен с силовым приводом с возможностью вращения и возвратно-поступательного движения совместно с тяговым органом. Реверсивный приводной орган оснащен барабаном с гибкой тягой, выполненной с возможностью намотки на барабан. Другой конец гибкой тяги закреплен на различном уровне в пределах высоты силового привода на механизме крепления, который выполнен с возможностью фиксации относительно устья скважины. Барабан соединен с осью через регулируемую механическую передачу для увеличения или уменьшения хода линий подъема жидкости относительно хода силового привода. Расширяются возможности установки и сокращается потребление установкой электроэнергии, исключается простой установки при отказе одной из линий подъема, повышается надежность работы. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к техническим средствам для подъема жидкости из скважин и может быть использовано в нефтедобывающей промышленности для добычи нефти скважинными штанговыми насосами.

Известна установка для одновременно-раздельной эксплуатации двух пластов (патент RU №72720, МПК E21B 43/14, опубл. 27.04.2008, бюл. №12), включающая основной и дополнительный приводы, пакер, установленный между верхним и нижним продуктивными пластами, основную, сообщенную с подпакерным пространством скважины, и дополнительную, сообщенную с надпакерным пространством скважины, лифтовые трубы со штанговыми насосами, закрепленными на устье скважины двухствольной арматурой, содержащей фланец с устьевыми сальниками и двумя каналами, снабженными отверстиями для крепления к устью скважины, трубодержатель основных лифтовых труб, оснащенный резьбой, и трубодержатель дополнительных лифтовых труб с верхней и нижней резьбами, изготовленный в виде полой резьбовой втулки, которая выполнена с возможностью герметичной фиксации непосредственно во втором канале фланца, причем установка оснащена параллельным якорем, установленным на обеих лифтовых трубах и выполненным с возможностью фиксации их относительно друг друга, при этом трубодержатель основных лифтовых труб двухствольной арматуры выполнен в виде резьбы первого канала фланца непосредственно снизу фланца. Герметизирующие головки могут быть выполнены различной высоты относительно фланца, а основной и дополнительный приводы могут быть установлены на основаниях различной высоты. Дополнительные лифтовые трубы могут быть выполнены с возможностью отсоединения от параллельного якоря натяжением с поворотом по часовой стрелке. Сальники могут быть снабжены шарнирным соединением, позволяющим отклоняться им от вертикали в процессе установки и работы приводов. Пакер может быть выполнен с возможностью фиксации и натяжения основных лифтовых труб.

Недостатками известной установки являются необходимость применения дополнительного привода и связанные с этим дополнительные существенные затраты на оснащение им установки, на его монтаж на скважине, обслуживание и ремонт при эксплуатации, на электроэнергию для его работы, на демонтаж одного из приводов и последующего монтажа заново при подземном ремонте скважины, что в результате приводит к снижению рентабельности добычи нефти или к увеличению себестоимости добытой нефти.

Известен станок-качалка (патент SU №682668, МПК F04B 47/02, опубл. 30.08.1979, бюл. №32) для привода глубинных штанговых насосов в двухствольных скважинах, установленный на фундаменте, содержащий раму, стойку, балансир, головку балансира и канатную подвеску, причем с целью упрощения конструкции и повышения эффективности его в работе путем осуществления возможности работы насоса во второй, рядом расположенной скважине от холостого хода головки балансира, в нижней части головки балансира, с ее тыльной стороны, установлен роликовый узел для крепления канатной подвески, а рама снабжена стрелой, причем на фундаменте установлена дополнительная стойка, взаимодействующая со стрелой и имеющая ось, на которой установлен шкив.

Недостатками устройства являются необходимость строительства фундамента под стойку, отсутствие возможности индивидуального регулирования скорости откачки для каждой скважины, а также усложнение конструкции станка-качалки и повышенная металлоемкость.

Известен станок-качалка (патент RU №2457361, МПК F04B 47/02, опубл. 27.07.2012, бюл. №21), содержащий на выполненном из рамы и стойки каркасе электродвигатель, редуктор, кривошипно-шатунный механизм, балансир с противовесом, подвеску, связанную с колонной насосных штанг, причем подвеска выполнена в виде ленты, например, металлической, закрепленной одним концом на каркасе, а другим концом с колонной насосных штанг, причем лента охватывает два направляющих шкива, один из которых установлен на балансире, а другой - на кронштейне, размещенный на раме. Станок-качалка дополнительно может содержать направляющий шкив, установленный на раме и охватываемый лентой, закрепленной одним своим концом на балансире. Станок-качалка дополнительно может содержать подвеску, выполненную в виде ленты, например, из синтетического материала, закрепленной одним концом к каркасу, а другим концом со второй колонной насосных штанг, причем лента охватывает два дополнительных направляющих шкива, один из которых установлен на балансире, а другой - на кронштейне.

Недостатками устройства являются сложность обеспечения достаточной надежности работы металлической ленты в течение всего срока службы станка-качалки, особенно на станках-качалках по вариантам II (станок-качалка с удлинением хода колонны штанг до 3-х крат) и III (станок-качалка для одновременного привода двух штанговых насосов в одной скважине с возможностью индивидуального регулирования отбора жидкости), в которых лента многократно перегибается, сложность уплотнения ленты в устьевой арматуре, сложность конструкции варианта III, необходимость изменения конструкции станка-качалки (головка балансира заменена на шкив), а также необходимость остановки установки на продолжительное время для изменения параметров (длины хода, частоты качания).

Наиболее близкой по технической сущности является глубинно-насосная штанговая установка (патент RU №2205979, МПК F04B 47/02, опубл. 10.06.2003, бюл. №16), содержащая силовой привод, реверсивный приводной орган, уравновешиваемые линии подъема жидкости, включающие канатные подвески, полированные штоки, штанговые колонны и плунжеры поршневых насосов, размещенные в изолированных друг от друга колоннах насосно-компрессорных труб, спущенных в скважину, причем уравновешиваемые линии подъема жидкости содержат, по меньшей мере, по одному поршневому насосу различных типоразмеров, а, по меньшей мере, одна пара полированных штоков уравновешиваемой линии посредством траверсы и канатной подвески подсоединена к реверсивному приводному органу, выполненному в виде двуплечего балансира с двумя балансирными головками или в виде ступенчатого блока-шкива, причем, по меньшей мере, две колонны насосно-компрессорных труб скреплены между собой хомутами с интервалом их расположения, равным не более длины волны продольного изгиба одиночной колонны насосно-компрессорных труб под действием напорного усилия плунжера. При одновременно-раздельной эксплуатации двух продуктивных пластов на нижнем пласте, имеющем меньший дебит, установка может быть оснащена поршневым насосом меньшего диаметра, а на верхнем пласте - поршневым насосом большего диаметра или двумя равновеликими по суммарной производительности поршневыми насосами меньшего диаметра, полированные штоки которых через траверсы и канатные подвески подсоединены к реверсивному приводному органу. Установка может быть оснащена двумя парами колонн насосно-компрессорных труб с поршневыми насосами одинакового или различных типоразмеров в каждой паре, причем полированные штоки каждой пары насосов через равноплечие или неравноплечие траверсы подсоединены канатными подвесками к разным плечам реверсивного приводного органа. При одновременно-раздельной эксплуатации двух продуктивных пластов на нижнем пласте, имеющем больший или равный с верхним пластом дебит, установка может быть оснащена поршневым насосом большего диаметра, канатная подвеска этого насоса подсоединена к блоку меньшего диаметра ступенчатого блока-шкива, а канатная подвеска верхнего поршневого насоса меньшего диаметра - к блоку большего диаметра ступенчатого блока-шкива. При одновременно-раздельной эксплуатации двух продуктивных пластов на верхнем пласте, имеющем больший дебит, установка может быть оснащена поршневым насосом большего диаметра, канатная подвеска этого насоса подсоединена к блоку меньшего диаметра ступенчатого блока-шкива, а канатная подвеска нижнего поршневого насоса меньшего диаметра - к большему диаметру сдвоенного блока-шкива. При ступенчатом подъеме жидкости из скважины на верхнем горизонте установка может быть оснащена поршневым насосом большего диаметра, на нижнем горизонте - поршневым насосом меньшего диаметра, канатная подвеска верхнего насоса подсоединена к блоку меньшего диаметра ступенчатого блока-шкива, а канатная подвеска нижнего насоса - к блоку большего диаметра ступенчатого блока-шкива. Реверсивный приводной орган может быть выполнен в виде станка-качалки с двуплечим балансиром, у которого балансирная головка со стороны присоединения шатуна к балансиру оснащена гибким тяговым органом, соединенным со второй канатной подвеской, отклоняющими и направляющим роликами, закрепленными на станине станка-качалки. Реверсивный приводной орган может быть выполнен в виде ступенчатого блока-шкива с отклоняющими роликами, обеспечивающими взаимную ориентацию канатных подвесок и полированных штоков уравновешиваемых линий подъема нефти. Узел соединения канатной подвески, по меньшей мере, с двумя полированными штоками каждой уравновешиваемой линии может быть выполнен в виде траверсы, с которой скреплены полированные штоки, а канатная подвеска соединена с траверсой роликовым или шаровым шарниром, обеспечивающим возможность изменения соотношения плеч между шарниром и местами крепления полированных штоков.

Однако известное устройство имеет следующие недостатки:

- во-первых, длина хода и частота хода всех скважинных штанговых насосов одинакова и равна длине хода и частоте качаний силового привода, поэтому согласование скоростей откачки линий подъема жидкости со скоростями притока объектов (пластов) скважины индивидуально возможно только подбором насосов для каждой линии по отдельности, что при оптимизации работы объекта скважины приводит к необходимости замены насоса или насосов бригадой подземного ремонта скважин. Такой способ оптимизации не только затратный из-за необходимости продолжительной остановки скважины, привлечения сторонних организаций и др., но и не позволяет эффективно эксплуатировать пласты скважины из-за ограниченного количества размеров насосов по диаметру плунжера, которые можно спустить в скважину с двумя параллельными колоннами труб, что сужает возможности применения такой установки;

- во-вторых, отказ одного насоса установки с двумя параллельными колоннами труб приводит к отказу всей установки, соответственно простою другого объекта скважины до устранения отказа;

- в-третьих, колонны штанг подсоединены к реверсивному приводному органу с помощью канатных подвесок, что при определенных условиях может привести к проскальзыванию канатов, соответственно к их преждевременному износу;

- в-четвертых, при использовании в качестве силового привода станка-качалки необходимо вмешательство в его конструкцию (усложнение), что нежелательно по причине того, что привод - это покупное изделие, продаваемое отдельно от установки, и изменение его конструкции требует согласования с изготовителем.

Техническими задачами изобретения являются расширение возможностей скважинной штанговой насосной установки для одновременной раздельной добычи продукции двух объектов (пластов) скважины и сокращение потребления установкой электроэнергии за счет обеспечения возможности максимально точного согласования скорости откачки отдельно каждой линии подъема со скоростью притока пласта не только для эксплуатации одной скважины, но и для эксплуатации других аналогичных скважин, исключения простоя установки при отказе одной из линий подъема, возможность применения серийно выпускаемых отработанных узлов без вмешательства в их конструкцию, повышение надежности работы установки при одновременном раздельном подъеме продукции двух объектов скважины.

Поставленные технические задачи решаются скважинной штанговой насосной установкой, содержащей силовой привод с тяговым органом, реверсивный приводной орган, две уравновешиваемые линии подъема жидкости разного веса, включающие соответствующие подвески, соединенные с реверсивным приводным органом посредством гибкого элемента, полированные штоки, штанговые колонны и насосы, размещенные в соответствующих изолированных друг от друга колоннах труб, спущенных в скважину.

Новым является то, что реверсивный приводной орган соединен с силовым приводом с возможностью вращения и возвратно-поступательного движения совместно с тяговым органом, а реверсивный приводной орган оснащен барабаном с гибкой тягой, выполненной с возможностью намотки на барабан при вращении реверсивного приводного органа, другой конец гибкой тяги закреплен на различном уровне в пределах высоты силового привода на механизме крепления, который выполнен с возможностью фиксации относительно устья скважины, причем барабан соединен с осью через регулируемую механическую передачу для увеличения или уменьшения ходов линий подъема жидкости относительно хода силового привода.

Новым является также то, что конец гибкой тяги закреплен на механизме крепления ниже крайнего нижнего положения приводного органа для обеспечения большего хода более тяжелой линии подъема.

Новым является также то, что конец гибкой тяги закреплен на механизме крепления выше крайнего верхнего положения приводного органа для обеспечения большего хода более легкой линии подъема.

Новым является также то, что конец гибкой тяги закреплен на механизме крепления между крайними верхним и нижним положениями приводного органа для обеспечения двойного подъема и спуска хода линий подъема во время одного рабочего цикла силового привода.

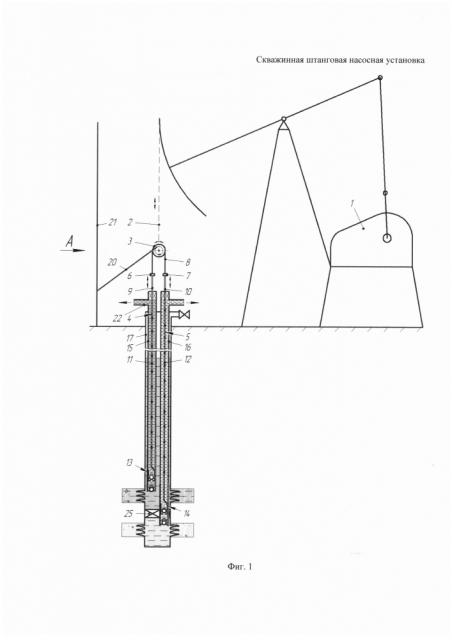

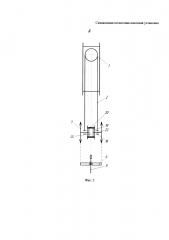

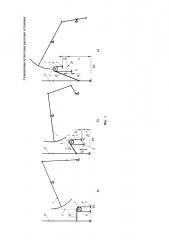

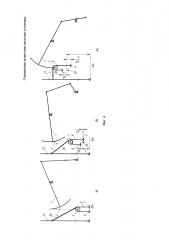

На фиг. 1 схематично изображена установка скважинного штангового насоса, вид сбоку; на фиг. 2 - вид А, схематично изображен реверсивный приводной орган, вид спереди; на фиг. 3 - схематично изображена работа установки при креплении конца гибкой тяги на механизме крепления ниже крайнего нижнего положения приводного органа; на фиг. 4 - схематично изображена работа установки при креплении конца гибкой тяги на механизме крепления выше крайнего верхнего положения приводного органа; на фиг. 5 - схематично изображена работа установки при креплении конца гибкой тяги на механизме крепления между крайними верхним и нижним положениями приводного органа; на фиг. 6 - схематичное изображение установки с обозначениями размеров в крайнем верхнем положении приводного органа.

Скважинная штанговая насосная установка содержит силовой привод 1, например станок-качалку (см. на фиг. 1), цепной привод, гидравлический привод или др. (на фиг. не показаны) с тяговым органом 2, например канатом, лентой или др., реверсивный приводной орган 3, две уравновешиваемые линии подъема жидкости 4 и 5 разного веса, включающие соответствующие подвески 6 и 7, соединенные с реверсивным приводным органом 3 посредством гибкого элемента 8, устьевые штоки 9 и 10, штанговые колонны 11 и 12 и насосы 13 и 14, размещенные в соответствующих изолированных друг от друга колоннах труб 15 и 16, спущенных в скважину 17. Силовой привод 1 подбирается с учетом веса обеих линий подъема жидкости 4 и 5. Реверсивный приводной орган 3 может быть в виде блока, шкива, звездочки и другого тела вращения, передающего движение гибкому элементу 8, например канату, ленте, цепи и т.п.

Реверсивный приводной орган 3 (фиг. 2) соединен с силовым приводом 1 с возможностью вращения в опорах 18, например подшипниках качения, или подшипниках скольжения, или т.п. (на фиг. 2 показаны условно) и возвратно-поступательного движения совместно с тяговым органом 2. Реверсивный приводной орган 3 оснащен барабаном 19 с гибкой тягой 20, выполненной с возможностью намотки на барабан 19 при вращении реверсивного приводного органа 3, другой конец гибкой тяги 20 (фиг. 1) закреплен на различном уровне в пределах высоты силового привода 1 на механизме крепления 21, который выполнен с возможностью фиксации относительно устья скважины 17. В качестве гибкой тяги 20 могут быть использованы канат, проволока или т.п. Механизм крепления 21 может быть в виде неподвижной отдельно стоящей стойки, как на фиг. 1, с креплением гибкой тяги 20 на разной высоте или в виде зажима на устьевой арматуре 22, установленного на устье скважины 17 или на другом фиксированном относительно устья скважины 17 элементе наземного оборудования, например на стойке балансира станка-качалки 1, или в виде другого механизма.

Барабан 19 (фиг. 2) соединен с осью 23 через регулируемую механическую передачу 24, например редуктор или мультипликатор со сменными зубчатыми колесами, ременную передачу со сменными шкивами, механический вариатор или другую регулируемую передачу. Регулируемая механическая передача 24 может располагаться внутри барабана 19, или у одного из его торцов, или каким-нибудь другим образом. На конструкцию регулируемой механической передачи авторы не претендуют. Передача 24 должна уменьшать или увеличивать скорость вращения барабана 19.

Диаметр барабана 19 определяется при его крайнем верхнем положении (фиг. 3в или 4в) по следующей формуле (фиг. 6):

,

где Н - расстояние по вертикали от нижней точки головки балансира для станка-качалки, или барабана цепного привода, или другого наиболее близкого узла другого силового привода 1 до верхнего торца сальника устьевой арматуры 22;

а - минимальное безопасное расстояние для исключения соударения барабана 19 с головкой балансира станка-качалки или барабана цепного привода, или другого наиболее близкого узла другого силового привода 1 и ближайшей подвески 6 или 7 с барабаном 19;

h - высота подвески с учетом длины муфты штока;

S - длина хода силового привода;

ΔS - необходимый (расчетный) дополнительный ход линий подъема жидкости 4 и 5;

b - минимальное расстояние от подвески 6 или 7 до верхнего торца сальника устьевой арматуры 22 (по требованиям безопасности b≥200 мм).

Например, для смонтированного на скважине силового привода 1 - станка-качалки СК8-3,5-5600 при H=3780 мм, а=50 мм, h=350 мм; S=2500 мм и ΔS=410 мм получаем

Наименьший диаметр барабана 19 определяется конструктивно из условия обеспечения прочности узла и размещения регулируемой механической передачи 24.

Конец гибкой тяги 20 (фиг. 1) может быть закреплен на механизме крепления 21 ниже крайнего нижнего положения приводного органа 3 для обеспечения большего хода более тяжелой линии подъема или закреплен на механизме крепления 21 выше крайнего верхнего положения приводного органа 3 для обеспечения большего хода более легкой линии подъема, или закреплен на механизме крепления 21 между крайними верхним и нижним положениями приводного органа 3 для обеспечения двойного подъема и спуска хода линий подъема во время одного рабочего цикла силового привода.

Работа устройства осуществляется следующим образом.

В скважину 17 (фиг. 1) спускают скважинное оборудование. Сначала спускают и подвешивают на устьевой арматуре 22 оборудование линии подъема жидкости 5: колонну труб 16 с пакером 25 для разобщения объектов эксплуатации (пластов), далее спускают штанговый насос 14, например вставной, колонну штанг 12 с устьевым штоком 10. Потом аналогично спускают оборудование линии подъема жидкости 4, включающее колонну труб 15, насос 13, колонну штанг 11 с устьевым штоком 9. Устьевые штоки 9 и 10 уплотняются в устьевых сальниках устьевой арматуры 22.

Возле устья скважины монтируется силовой привод 1, например, как на фиг. 1 станок-качалка, с подвешенным на тяговом органе 2 реверсивным приводным органом 3, гибким элементом 8 и подвесками 6 и 7. Колонны штанг 11 и 12 после подгонки подвешиваются за устьевые штоки 9 и 10 на подвесках 6 и 7 соответственно. На фиг. 1 плунжеры насосов 13 и 14, соответственно подвески 6 и 7, а также реверсивный приводной орган 3 находятся в крайних нижних положениях. Возможны и другие варианты подгонки колонн штанг, например, плунжер насоса 13 располагают в верхней части цилиндра насоса 13, а плунжер насоса 14 - в нижней части цилиндра насоса 14 для работы в разных циклах работы линий подъема (всасывание или нагнетание), или другие варианты расположения для решения других технологических задач. Свободный конец намотанной на барабан 19 (фиг. 2) гибкой тяги 20 (фиг. 1) прикрепляют к механизму крепления 21, например к неподвижной отдельно стоящей стойке 21 (см. фиг. 1), или к стойке балансира станка-качалки 1, или к другому механизму крепления (на фигурах не показаны).

При работе силового привода 1 тяговый орган 2 совершает возвратно-поступательное движение, приводя в возвратно-поступательное движение реверсивный приводной орган 3 и подвешенные на нем линии подъема жидкостей 4 и 5. При этом более тяжелая линия подъема жидкости, допустим 5, постоянно тянет через гибкий элемент 8 и вращающийся на опорах 18 (фиг. 2) приводной орган 3 более легкую линию, соответственно 4 (фиг. 1). С целью контролируемого движения линий подъема жидкостей 4 и 5 свободный конец гибкой тяги 20 фиксируется.

Предполагается применение четырех основных вариантов эксплуатации установки, которые можно реализовать, меняя точку крепления свободного конца гибкой тяги 20. Для упрощения описания рассматривается только наземная часть (фиг. 3, 4 и 5) установки (фиг. 1), так как плунжеры насосов 13 и 14 будут двигаться примерно так же, как и подвески 6 и 7.

1. Эксплуатация установки с одинаковыми длиной хода и частотой качаний линий подъема жидкости 4 и 5, равными длине хода и частоте качаний силового привода 1. Для этого вращение реверсивного приводного органа 3 блокируется креплением свободного конца гибкой тяги 20 на более легкой линии подъема жидкости (на фиг. 1 не показано), например на линии 4, и как вариант предпочтительного места крепления, например на подвеске 6. Установка работает аналогично установке с одной линией подъема жидкости.

2. Эксплуатация установки с большей, чем у силового привода 1 (фиг. 3) длиной хода и частотой качаний более тяжелой линии подъема жидкости, например 5 (фиг. 1), при пропорциональном уменьшении длины хода и частоты качаний более легкой линии подъема жидкости, соответственно 4. Это достигается фиксацией свободного конца гибкой тяги 20 на механизме крепления 21 ниже или на уровне крайнего нижнего положения приводного органа 3. В крайнем нижнем положении головки балансира станка-качалки 1 (фиг. 3а), как было указано выше, принято, что плунжеры насосов 13 и 14 (фиг. 1), соответственно подвески 6 и 7 (фиг. 3), а также реверсивный приводной орган 3 находятся в крайних нижних положениях. Свободный конец гибкой тяги 20 закреплен (для данного примера) на уровне линии намотки тяги 20 на барабан 19 (фиг. 2) при крайнем нижнем положении приводного органа 3 (фиг. 3а). После включения станка-качалки 1 (фиг. 3б) тяговый орган 2 начинает двигаться вверх, увлекая за собой реверсивный приводной орган 3, при этом более тяжелая (далее на фигурах обозначено как б. т.) линия подъема жидкости, допустим 5, тянет через гибкий элемент 8 и вращающийся на опорах 18 (фиг. 2) приводной орган 3 более легкую линию 4 (фиг. 1), но из-за фиксации свободного конца гибкой тяги 20 (фиг. 3б) на неподвижной стойке 21 приводной орган 3 начинает вращаться против часовой стрелки: поднимается более тяжелая подвеска 7 и спускается более легкая 6.

Для сравнения на фиг. 3б-3в прочерчена линия 26, показывающая одинаковый ход S подвесок 6, 7 и силового привода 1 при заблокированном приводном органе 3. За время прохождения хода S за счет вращения приводного органа 3 подвеска 7 дополнительно проходит расстояние ΔS. В результате за время хода S силового привода 1 подвеска 7 пройдет расстояние S+ΔS, а подвеска 6 - расстояние S-ΔS.

Дальнейший ход вверх головки балансира станка-качалки 1 (фиг. 3в) приводит к пропорциональному увеличению длины хода более тяжелой линии подъема 5 до момента достижения крайнего верхнего положения (максимальное увеличение). При ходе вниз происходит работа в обратной последовательности (фиг. 3в-3а).

3. Эксплуатация установки с большей, чем у силового привода 1 (фиг. 4), длиной хода и частотой качаний более легкой линии подъема жидкости, например 4 (фиг. 1), при пропорциональном уменьшении длины хода и частоты качаний более тяжелой линии подъема жидкости, соответственно 5. Это достигается фиксацией свободного конца гибкой тяги 20 (фиг. 4а) на механизме крепления 21 выше или на уровне крайнего верхнего положения приводного органа 3. Свободный конец гибкой тяги 20 закреплен (для данного примера) на уровне линии намотки тяги 20 на барабан 19 при крайнем верхнем положении приводного органа 3. После включения станка-качалки 1 (фиг. 4б) тяговый орган 2 начинает двигаться вверх, увлекая за собой реверсивный приводной орган 3, при этом подвеска 7 более тяжелой линии подъема жидкости (б. т.), допустим 5 (фиг. 1), тянет через гибкий элемент 8 (фиг. 4б) и вращающийся на опорах 18 (фиг. 2) приводной орган 3 (фиг. 4б) подвеску 6 более легкой линии 4 (фиг. 1), поэтому приводной орган 3 (фиг. 4б) начинает вращаться по часовой стрелке: поднимается более легкая подвеска 6 и спускается более тяжелая 7.

Для сравнения на фиг. 4б-4в прочерчена линия 26, показывающая одинаковый ход S подвесок 6, 7 и силового привода 1 при заблокированном приводном органе 3. За время прохождения хода S за счет вращения приводного органа 3 подвеска 6 дополнительно проходит расстояние ΔS. В результате за время хода S силового привода 1 подвеска 6 пройдет расстояние S+ΔS, а подвеска 7 - расстояние S-ΔS.

Дальнейший ход вверх головки балансира станка-качалки 1 (фиг. 4в) приводит к пропорциональному увеличению длины хода подвески 6 более легкой линии подъема 4 (фиг. 1) до момента достижения крайнего верхнего положения (максимальное увеличение). При ходе вниз происходит работа в обратной последовательности (фиг. 4в-4а).

4. Для восстановления работоспособности установки (реанимации) без подземного ремонта скважины, например, при засорении клапанов насоса (на фиг. 1 показаны условно), зависании колонны штанг 11 или 12, подклинивании плунжеров насосов 13 или 14 или других неполадках реанимация подразумевает кратковременный форсированный режим работы установки до восстановления работоспособности с последующим возвратом на прежний режим. Для этого свободный конец гибкой тяги 20 (фиг. 5) закрепляется на механизме 21 ниже уровня крайнего верхнего положения приводного органа 3, но выше уровня крайнего нижнего положения, при этом линии подъема жидкости совершают двойной подъем и спуск во время одного рабочего цикла силового привода 1, причем, меняя место крепления свободного конца гибкой тяги 20 в названном интервале, можно плавно изменять режим работы с варианта эксплуатации установки с увеличенной скоростью откачки более тяжелой линии подъема жидкости при уменьшенной более легкой на вариант эксплуатации установки с увеличенной скоростью откачки более легкой линии подъема жидкости при уменьшении более тяжелой.

Допустим, свободный конец гибкой тяги 20 закреплен в середине хода приводного органа 3 (фиг. 5а). В крайнем нижнем положении головки балансира станка-качалки 1 принято, что подвески 6 и 7, а также реверсивный приводной орган 3 находятся в крайних нижних положениях. После включения станка-качалки 1 (фиг. 5б) тяговый орган 2 начинает двигаться вверх, увлекая за собой реверсивный приводной орган 3, при этом подвеска 7 более тяжелой линии подъема жидкости (б. т.), допустим 5 (фиг. 1), тянет через гибкий элемент 8 (фиг. 5б) и вращающуюся на опорах 18 (фиг. 2) подвеску 6 более легкой линии 4 (фиг. 1) приводной орган 3 (фиг. 5б), поэтому приводной орган 3 (фиг. 5б) начинает вращаться по часовой стрелке: поднимается более легкая подвеска 6 и спускается более тяжелая 7 аналогично варианту эксплуатации установки по п. 3. Гибкая тяга 20 наматывается на барабан 19 (фиг. 2).

Для сравнения на фиг. 5б-5д прочерчена линия 26, показывающая одинаковый ход S подвесок 6, 7 и силового привода 1 при заблокированном приводном органе 3. За время прохождения хода S за счет вращения приводного органа 3 подвеска 6 дополнительно проходит расстояние ΔS. В результате за время хода S силового привода 1 подвеска 6 пройдет расстояние S+ΔS, а подвеска 7 - расстояние S-ΔS.

Дальнейший ход вверх головки балансира станка-качалки 1 (фиг. 5в) приводит к пропорциональному увеличению длины хода подвески 6 (максимальное увеличение) до момента достижения приводным органом 3 уровня точки крепления гибкой тяги 20 - барабан 19 (фиг. 2) соответственно и приводной орган 3 (фиг. 5в) останавливаются. С этого момента барабан 19 (фиг. 2) начинает вращаться в обратную сторону против часовой стрелки по причине разматывания гибкой тяги 20 (фиг. 5г), при этом ход более тяжелой подвески 4 начинает увеличиваться, а более легкой уменьшаться аналогично варианту эксплуатации установки с увеличенной скоростью откачки более тяжелой линии подъема жидкости при уменьшенной более легкой.

В момент достижения приводным органом 3 крайнего верхнего положения (фиг. 5д) прирост скорости откачки сводится к минимуму относительно варианта работы установки с одинаковой скоростью откачки (линия 26). При ходе вниз происходит работа установки в обратной последовательности (фиг. 5д-5а).

Согласование дебитов пластов, в частности скоростей притока пластовой жидкости, с производительностями, в частности скоростями откачки (произведений длины хода на частоту качаний плунжеров насосов) линий подъема жидкости 4 (фиг. 1) и 5, производится следующим образом: по известным дебитам пластов компонуется скважинное оборудование: подбираются насосы 13 и 14, колонны штанг 9 и 10 и колонны труб 15 и 16 соответственно; рассчитываются нагрузки в точках подвеса штанг (на подвесках 6 и 7) и скорости откачки каждой линии подъема жидкости 4 - n1⋅S1 и 5 - n2⋅S2; определяется средняя скорость откачки n⋅S; по полученным расчетным суммарным нагрузкам подбирается силовой привод 1; по подобранному силовому приводу 1 определяется длина хода S привода 1 (желательно выбрать максимально возможную длину хода) и рассчитывается частота качаний n привода 1, с этой частотой качаний будет работать установка; подбирается электродвигатель и шкивы ременной передачи силового привода 1; рассчитывается необходимый дополнительный ход ΔS как разность между определенными выше скоростями откачки одной из линий подъема жидкости 4 или 5 и средней скоростью откачки, разделенная на полученную частоту качаний установки: или .

На величину ΔS влияет общее передаточное отношение реверсивного приводного органа 3. В предлагаемой установке реверсивный приводной орган 3 включает две механические передачи: барабан 19 - реверсивный приводной орган 3 и регулируемая механическая передача 24 соответственно, общее передаточное отношение реверсивного приводного органа 3 определяется как , где DРП0 - диаметр реверсивного приводного органа 3; iп - передаточное отношение регулируемой механической передачи 24. Подбирая различные сочетания диаметров барабана 19, реверсивного приводного органа 3 и передаточное отношение регулируемой механической передачи 24, можно увеличить или уменьшить ход линий подъема жидкости относительно хода силового привода в широких пределах. Например, можно принять диаметр барабана 19 равным по формуле, представленной выше, или принять равным , или каким-нибудь другим образом, тогда можно определить передаточное отношение регулируемой механической передачи 24 для конкретного режима работы установки (обеспечение эксплуатации пластов скважины с требуемыми дебитами), при этом предполагается изменение режима работы установки за счет регулировки передаточного отношения передачи 24.

Например, на скважине №3700 НГДУ «Альметьевнефть» объект 1 эксплуатируется с длиной хода 3,5 м и частотой качаний 2,2 мин-1 приводом СК8-3,5-4000, т.е. скорость откачки составляет (более тяжелая линия подъема жидкости), объект 2 с длиной хода 2,1 м и частотой качаний 2,6 мин-1 приводом СК6-2,1-2500 - (более легкая линия). Следовательно, учитывая нагрузки в точках подвеса штанг обеих линий, теоретически можно использовать только один привод со скоростью откачки , например СК8-3,5-4000, с длиной хода 3,5 м и частотой качаний n=1,88 мин-1. С целью сохранения скоростей откачки для каждого объекта предлагаемое устройство должно дополнительно изменять длину хода линий на ΔS=0,6 м. Для этого необходимо выставить общее передаточное отношение реверсивного приводного органа 3 равным iоб=5,83 при диаметре DРПО реверсивного приводного органа 3, например звездочки, равном 91 мм, и при диаметре Dб барабана 19, например, равном 300 мм, требуемое передаточное отношение передачи 24 будет iп=1,77.

При отсутствии передачи 24 для обеспечения работы установки на этой скважине с необходимыми параметрами потребовался бы барабан 19 диаметром 530,53 мм и расстояние H≥5231 мм (фиг. 6), что больше, чем получается при обычном монтаже привода СК8-3,5-4000, поэтому пришлось бы или перемонтировать привод, приподняв его на высоту 1451 мм, что привело бы к существенным дополнительным затратам на обустройство устья скважины, привлечение сторонних организаций и т.п., или эксплуатировать при длине хода привода S=2 м с увеличением частоты качаний привода, что нежелательно из-за уменьшения межремонтного периода скважины и других последствий.

При необходимости изменения скорости откачки одной из линий подъема жидкости 4 или 5, например при изменении дебита одного из объектов (пластов), необходимо заново пересчитать по предложенному алгоритму передаточное отношение передачи 24. Для перехода на новый режим работы необходимо остановить установку и выставить на регулируемой механической передаче 24 передаточное отношение согласно расчету.

Аналогично настраивается режим работы установки при перемонтаже на других скважинах, при этом нет необходимости изготовления новых барабанов 19 для новых скважин, достаточно изменить передаточное отношение регулируемой механической передачи 24, что позволяет, при необходимости, одним устройством эксплуатировать скважины с различными параметрами при соблюдении описанных выше условий.

Использование только одного силового привода позволит исключить необходимость закупки второго привода, строительно-монтажные работы (СМР) по его монтажу (отсыпка, фундаментная плита и др.), снизить энергозатраты и работы по обслуживанию и ремонту при его эксплуатации, к тому же облегчить монтаж агрегата и мостков при подземном ремонте скважин.

Обычно под одновременную и раздельную добычу переводят скважины, ранее эксплуатировавшиеся установкой скважинного штангового насоса с одной линией (лифтом) для добычи из одного более продуктивного пласта, поэтому при переводе на одновременно-раздельную добычу с двумя линиями (лифтами) вообще исключаются работы по монтажу привода, так как возможно использование установленного при эксплуатации предыдущим способом привода и точка подвеса штанг привода совпадает с осью скважины.

На части скважин с одновременной раздельной добычей, например, включающих объекты, дающие высоковязкую нефть, объекты, на которых происходят резкие изменениях пластового давления, при освоении объектов после капитального ремонта и при других случаях по технологии разработки необходимо часто менять скорость откачки линии подъема жидкости в несколько раз, от режима с дебитом скважины от 0,5 м3/сут до 10 м3/сут и более. В таких случаях часто эксплуатируют только один объект скважины при остановленном другом и при накоплении необходимого объема нефти в остановленном объекте включают обе линии подъема жидкости, что неэффективно и приводит к потерям в добыче нефти. Для таких скважин применение предлагаемого устройства является единственным условием работы объектов скважины в оптимальном режиме (при постоянных динамических уровнях).

Меняя место крепления свободного конца гибкой тяги 20 в механизме крепления 21 и используя регулируемую механическую передачу 24, можно добиться регулирования скорости откачки (дли